1.本发明涉及一种用于制备低色度高软化点加氢碳五石油树脂的催化剂,能够降低加氢碳五石油树脂的色度,同时提高软化点。

背景技术:

2.碳五石油树脂的主要链节为脂肪性结构,具有酸值低、混溶性好、耐水、耐乙醇和耐化学品腐蚀等特性。但由于碳五石油树脂存在不饱和化学键,碳五石油树脂存在脆性大、颜色深、气味臭以及结构上缺少极性基团等缺点。通过催化加氢的方式将其中的不饱和碳碳双键加氢饱和,降低其不饱和度,从而增加树脂的稳定性和抗氧化性等性能。加氢碳五石油树脂无色,无味,高光氧稳定,是普通黄树脂在特定领域,尤其是家具粘结剂,油墨,高档纸类,涂料等领域所用添加剂的升级。随着人类对健康及环保的要求提升,加氢碳五树脂将逐步代替碳五石油树脂产能,在更多领域实现应用。

3.目前,高效的碳五石油树脂加氢的催化剂体系主要为贵金属pt/pd基催化剂,ni系催化剂。专利cn107876056a采用多次浸浆法得到al2o3膜包覆的活性炭载体,负载氧化镍以及助剂fe,co和cu的一种,形成石油树脂加氢催化剂,可有效调高加氢碳五树脂的产品质量。专利cn102935370a采用氧化铝-氧化钛复合载体负载氧化镍和助剂氧化镁或氧化铜形成的催化剂,具有低温加氢活性和良好的稳定性。专利cn102453217b中报道氧化铝/氧化硅负载活性金属镍和助剂为zn,k,ba,ca,fe,及cu中的一种的催化剂可实现石油树脂加氢脱色的要求。专利cn109999820b报道了一种镍基催化剂制备方法,使用四元水滑石nimgal-m-ldh(m=la、cu)作为载体,可有效改善碳五树脂的色度以及保持较高的软化点。

4.现有专利及文献的研究结果中,均未提及利用碱土金属修饰活性炭材料作为载体负载贵金属形成碳五石油树脂加氢催化剂的配方。现有催化剂以无机物和无机矿物为载体,表面基团有较强亲水性,与非极性石油树脂分子作用力差,降低碳五石油树脂分子的吸附。本发明利用活性炭作为疏水性载体,因其非极性的石墨晶结构可增加非极性石油树脂分子在催化剂表面的吸附;碱土离子对表面羟基及羧酸基团的修饰,可降低活性炭表面酸性,减弱碳五树脂加氢中的重排反应,从而保持碳五树脂加氢后软化点仍较高。表面形成的酸性位在加氢过程中易导致石油树脂分子发生重排,致使加氢后树脂软化点降低。适量的碱土金属对表面酸性位修饰,可降低表面酸性,维持软化点。碱金属修饰亦可降低表面酸性,但碱金属易钝化活性金属晶格氧,从而降低活性金属加氢性能。

技术实现要素:

5.本发明所要解决的技术问题之一是提供一种催化剂以解决碳五石油树脂的吸附差,以及脱色效率差的问题。

6.本发明所要解决的技术问题之二是提供上述技术问题之一中所述催化剂的制备方法。

7.本发明所要解决的技术问题之三是提供采用上述技术问题之一所述催化剂用于

碳五石油树脂加氢精制反应的方法。

8.为解决上述技术问题之一,本发明提供一种用于制备低色度高软化点加氢碳五石油树脂的催化剂,本发明的技术方案如下:一种碳五石油树脂加氢催化剂,包括以下组分:(a)载体为经碱土离子修饰的活性炭;(b)活性金属为过渡金属;其中,所述活性金属的负载量为载体质量的0.1-5%。

9.上述技术方案中,所述载体为经碱土离子修饰的活性炭,所述活性炭为木屑活性炭,果壳活性炭中的一种。

10.上述技术方案中,所述载体为经碱土离子修饰的活性炭,所述活性炭经0.5 mol/l的浓盐酸处理。

11.上述技术方案中,所述载体为经碱土离子修饰的活性炭,所述活性炭的比表面积800-1600 m2/g。

12.上述技术方案中,所述载体为经碱土离子修饰的活性炭,所述活性炭的苯吸附值40-60 wt%。

13.上述技术方案中,所述载体为经碱土离子修饰的活性炭,所述碱土离子为ca

2

,mg

2

,ba

2

的一种或几种。其中,镁离子前驱体为硝酸镁,氯化镁,乙酸镁中的一种或几种。

14.上述技术方案中,所述的碱土金属前驱体化合物没有特别限制,本领域技术人员可以合理选择,例如所述含碱土离子前驱体可以是但不限于硝酸镁,氯化镁,乙酸镁、氯化钙。

15.上述技术方案中,所述载体为经碱土离子修饰的活性炭,所述碱土离子的质量分数为0.5-10%。

16.上述技术方案中,所述过渡 金属为pt、pd、ir、ru、rh中的一种或几种。

17.上述技术方案中,所述的活性金属的前驱体化合物没有特别限制,本领域技术人员可以合理选择,例如所述含pt族前驱体可以是但不限于氯铂酸、氯化钯、氯化铱、四氨合硝酸铂。

18.本发明的另一目的在于提供一种用于制备低色度高软化点加氢碳五石油树脂的催化剂,该方法在催化剂中使用经碱土离子修饰的活性炭为载体,碳材料的疏水性有利于碳五石油树脂的吸附,经碱土离子修饰后又可以减少表面酸性位,从而避免软化点降低。

19.本发明的另一目的在于提供一种用于制备低色度高软化点加氢碳五石油树脂的催化剂,该方法包含对活性炭的处理以及活性金属在活性炭中的高效负载。

20.为达到该目的,本发明的技术方案如下:一种碳五石油树脂加氢催化剂,包括以下步骤:(1)配置浓度为0.5 mol/l的盐酸溶液,将活性炭浸没于盐酸溶液中,在水温为90℃下处理12小时,抽滤洗涤至中性,100 ℃下烘干12小时;(2)称取含碱土离子的盐溶于去离子水中,之后加入经盐酸溶液处理的活性炭,室温下陈化6小时后,110 ℃干燥4小时,在氮气气氛下350℃焙烧6小时,得到所述经碱土离子修饰的活性炭。

21.(3)将含过渡金属的盐溶于去离子水中,加入经碱土离子修饰的活性炭,室温下陈化12小时后,110 ℃干燥6小时,在氢气气氛下300℃还原4小时,得到所述碳五石油树脂加氢催化剂。

22.(4)向上述碳五石油树脂加氢催化剂中加入硅溶胶(30%sio2)压实成型后,破碎过筛成40目的颗粒催化剂,用于催化性能的测试。

23.本发明所要解决的技术问题之三是提供上述催化剂进行碳五石油树脂加氢精制反应的应用方法。

24.为解决上述技术问题,本发明的技术方案如下:本发明以碳五树脂的环己烷溶液为反应物,在高压固定床反应器上对上述技术方案中任一项所述催化剂进行性能评价。催化剂装填体积为20.0 ml。进料前催化剂用氢气还原,使负载活性组分以单质形式存在,还原条件为:温度200~450 ℃,压力0.5~7.0 mpa,氢气流速10~200 ml/min,时间0.5~5.0 h;反应条件:温度180~400 ℃,压力1.0~15.0 mpa,体积空速0.5~4.5 h-1

,氢油体积比200~1000。用于加氢反应的碳五树脂为5#树脂,其软化点100 ℃,色号为5#,溴值为5.93 gbr/100g。

25.采用环球法gb/2294分析软化点,采用碘量法(swb2301-62)进行溴值分析,计算石油树脂加氢反应转化率。色号采用gardener法进行测试。

具体实施方式

26.下面通过实施例对本发明作进一步的阐述,但是这些实施例不是对本发明的范围进行限制。

27.【实施例1】1%pt/mg(1%)-ac1、催化剂制备配置300 ml浓度为0.5 mol/l的盐酸溶液置于三颈烧瓶中,称取40g椰壳活性炭置于上述溶液中,在水温为90℃下处理12小时。经盐酸处理后的活性炭抽滤洗涤至中性,100℃下烘干12小时。称取10g经盐酸溶液处理后活性炭,测量其吸水率约为30%;称取1.24g硝酸镁溶于3g去离子水中,之后加入20g经盐酸溶液处理的活性炭,室温下陈化6小时后,110 ℃干燥4小时,在氮气气氛下350℃焙烧6小时,产物记为mg(1%)-ac。称取10g经镁离子修饰的活性炭mg(1%)-ac载体,测量其吸水率为28%;称取0.27g氯铂酸(pt含量为37%)溶于去离子水中,添加到上述10g mg(1%)-ac载体中,室温下陈化12小时后,110 ℃干燥6小时,在氢气气氛下300℃还原4小时,催化剂记为1%pt/mg(1%)-ac。

28.向上述1%pt/mg(1%)-ac催化剂中加入2g硅溶胶(30%sio2)压实成型后,破碎过筛成40目的颗粒催化剂,用于催化性能的测试。

29.2、催化剂评价碳五树脂加氢反应在高压固定床反应器上进行,催化剂装填体积为10.0 ml。反应前,催化剂需在常压下450 ℃还原2小时,待温度降至反应温度,通入含有20 wt%碳五树脂-环己烷溶液与氢气进行反应。反应条件为:反应250 ℃,反应压力为8.0 mpa,原料的质量空速为1.0 h-1

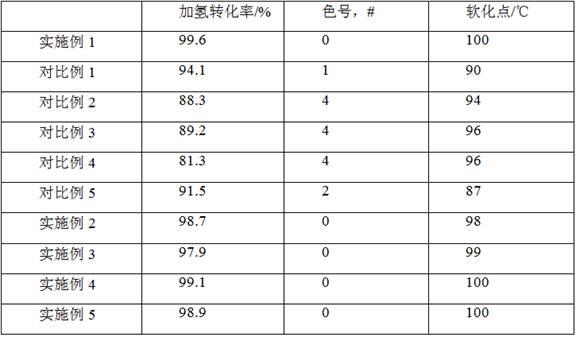

,氢气与树脂-环己烷溶液的体积比为600:1。反应结果见表1。

30.【对比例1】1%pt/ac1、催化剂制备配置300 ml浓度为0.5 mol/l的盐酸溶液置于三颈烧瓶中,称取40g椰壳活性炭置

于上述溶液中,在水温为90℃下处理12小时。经盐酸处理后的活性炭抽滤洗涤至中性,100℃下烘干12小时。称取10g经盐酸溶液处理后活性炭,测量其吸水率约为30%;称取0.27g氯铂酸(pt含量为37%)溶于去离子水中,添加到上述10g ac载体中,室温下陈化12小时后,110 ℃干燥6小时,在氢气气氛下300℃还原4小时,催化剂记为1%pt/ ac。

31.向上述1%pt/ ac催化剂中加入2g硅溶胶(30%sio2)压实成型后,破碎过筛成40目的颗粒催化剂,用于催化性能的测试。

32.2、催化剂评价按与实施例1相同的方法评价该催化剂在碳五树脂加氢精制反应中的催化性能。反应结果见表1。

33.【对比例2】1%pt/mg(1%)-al2o31、催化剂制备称取1.24g硝酸镁溶于20ml去离子水中,之后加入20g al2o3粉末,搅拌6小时后,90℃水浴蒸干,烘干12小时后,在450℃马弗炉中焙烧4小时,载体记为mg(1%)

‑ꢀ

al2o3。称取0.27g氯铂酸(pt含量为37%),溶于20ml去离子水中,加入10g上述载体粉末mg(1%)

‑ꢀ

al2o3,搅拌6小时后,90℃水浴蒸干,烘干12小时后,在空气气氛下450℃马弗炉中焙烧4小时,催化剂记为1%pt/mg(1%)

‑ꢀ

al2o3。

34.向上述1%pt/mg(1%)

‑ꢀ

al2o3催化剂中加入2g硅溶胶(30%sio2)压实成型后,破碎过筛成40目的颗粒催化剂,用于催化性能的测试。

35.2、催化剂评价按与实施例1相同的方法评价该催化剂在碳五树脂加氢精制反应中的催化性能。反应结果见表1。

36.【对比例3】1%pt/mg(1%)-sio2称取1.24g硝酸镁溶于20ml去离子水中,之后加入20g sio2粉末,搅拌6小时后,90℃水浴蒸干,烘干12小时后,在450℃马弗炉中焙烧4小时,载体记为mg(1%)

‑ꢀ

sio2。称取0.27g氯铂酸(pt含量为37%),溶于20ml去离子水中,加入10g上述载体粉末mg(1%)

‑ꢀ

sio2,搅拌6小时后,90℃水浴蒸干,烘干12小时后,在空气气氛下450℃马弗炉中焙烧4小时,催化剂记为1%pt/mg(1%)

‑ꢀ

sio2。

37.向上述1%pt/mg(1%)-sio2催化剂中加入2g硅溶胶(30%sio2)压实成型后,破碎过筛成40目的颗粒催化剂,用于催化性能的测试。

38.2、催化剂评价按与实施例1相同的方法评价该催化剂在碳五树脂加氢精制反应中的催化性能。反应结果见表1。

39.【对比例4】1%pt/na(1%)-ac1、催化剂制备配置300 ml浓度为0.5 mol/l的盐酸溶液置于三颈烧瓶中,称取40g椰壳活性炭置于上述溶液中,在水温为90℃下处理12小时。经盐酸处理后的活性炭抽滤洗涤至中性,100℃下烘干12小时。称取10g经盐酸溶液处理后活性炭,测量其吸水率约为30%;称取0.74g硝酸钠溶于3g去离子水中,之后加入20g经盐酸溶液处理的活性炭,室温下陈化6小时后,110 ℃干燥4小时,在氮气气氛下350℃焙烧6小时,产物记为na(1%)-ac。称取10g经钠离子修饰

的活性炭na(1%)-ac载体,测量其吸水率为28%;称取0.27g氯铂酸(pt含量为37%),溶于去离子水中,添加到上述10g na(1%)-ac载体中,室温下陈化12小时后,110 ℃干燥6小时,在氢气气氛下300℃还原4小时,催化剂记为1%pt/na(1%)-ac。

40.向上述1%pt/na(1%)-ac催化剂中加入2g硅溶胶(30%sio2)压实成型后,破碎过筛成40目的颗粒催化剂,用于催化性能的测试。

41.2、催化剂评价按与实施例1相同的方法评价该催化剂在碳五树脂加氢精制反应中的催化性能。反应结果见表1。

42.【对比例5】1%pt/b(1%)-ac1、催化剂制备配置300 ml浓度为0.5 mol/l的盐酸溶液置于三颈烧瓶中,称取40g椰壳活性炭置于上述溶液中,在水温为90℃下处理12小时。经盐酸处理后的活性炭抽滤洗涤至中性,100℃下烘干12小时。称取10g经盐酸溶液处理后活性炭,测量其吸水率约为30%;称取1.14g硼酸溶于3g去离子水中,之后加入20g经盐酸溶液处理的活性炭,室温下陈化6小时后,110 ℃干燥4小时,在氮气气氛下350℃焙烧6小时,产物记为b(1%)-ac。称取10g经硼离子修饰的活性炭b(1%)-ac载体,测量其吸水率为28%;称取0.27g氯铂酸(pt含量为37%),溶于去离子水中,添加到上述10g b(1%)-ac载体中,室温下陈化12小时后,110 ℃干燥6小时,在氢气气氛下300℃还原4小时,催化剂记为1%pt/b(1%)-ac。

43.向上述1%pt/b(1%)-ac催化剂中加入2g硅溶胶(30%sio2)压实成型后,破碎过筛成40目的颗粒催化剂,用于催化性能的测试。

44.2、催化剂评价按与实施例1相同的方法评价该催化剂在碳五树脂加氢精制反应中的催化性能。反应结果见表1。

45.【实施例2】1%pt/ca(1%)-ac1、催化剂制备配置300 ml浓度为0.5 mol/l的盐酸溶液置于三颈烧瓶中,称取40g椰壳活性炭置于上述溶液中,在水温为90℃下处理12小时。经盐酸处理后的活性炭抽滤洗涤至中性,100℃下烘干12小时。称取10g经盐酸溶液处理后活性炭,测量其吸水率约为30%;称取0.82g硝酸钙溶于3g去离子水中,之后加入20g经盐酸溶液处理的活性炭,室温下陈化6小时后,110 ℃干燥4小时,在氮气气氛下350℃焙烧6小时,产物记为ca(1%)-ac。称取10g经钙离子修饰的活性炭ca (1%)-ac载体,测量其吸水率为28%;称取0.27g氯铂酸(pt含量为37%),溶于去离子水中,添加到上述10g ca(1%)-ac载体中,室温下陈化12小时后,110 ℃干燥6小时,在氢气气氛下300℃还原4小时,催化剂记为1%pt/ca(1%)-ac。

46.向上述1%pt/ca (1%)-ac催化剂中加入2g硅溶胶(30%sio2)压实成型后,破碎过筛成40目的颗粒催化剂,用于催化性能的测试。

47.2、催化剂评价按与实施例1相同的方法评价该催化剂在碳五树脂加氢精制反应中的催化性能。反应结果见表1。

48.【实施例3】1%pt/ba(1%)-ac

1、催化剂制备配置300 ml浓度为0.5 mol/l的盐酸溶液置于三颈烧瓶中,称取40g椰壳活性炭置于上述溶液中,在水温为90℃下处理12小时。经盐酸处理后的活性炭抽滤洗涤至中性,100℃下烘干12小时。称取10g经盐酸溶液处理后活性炭,测量其吸水率约为30%;称取0.30g氯化钡溶于3g去离子水中,之后加入20g经盐酸溶液处理的活性炭,室温下陈化6小时后,110 ℃干燥4小时,在氮气气氛下350℃焙烧6小时,产物记为ba(1%)-ac。称取10g经钡离子修饰的活性炭ba (1%)-ac载体,测量其吸水率为28%;称取0.27g氯铂酸(pt含量为37%),溶于去离子水中,添加到上述10g ba (1%)-ac载体中,室温下陈化12小时后,110 ℃干燥6小时,在氢气气氛下300℃还原4小时,催化剂记为1%pt/ba (1%)-ac。

49.向上述1%pt/ba (1%)-ac催化剂中加入2g硅溶胶(30%sio2)压实成型后,破碎过筛成40目的颗粒催化剂,用于催化性能的测试。

50.2、催化剂评价按与实施例1相同的方法评价该催化剂在碳五树脂加氢精制反应中的催化性能。反应结果见表1。

51.【实施例4】1%pd/mg(1%)-ac配置300 ml浓度为0.5 mol/l的盐酸溶液置于三颈烧瓶中,称取40g椰壳活性炭置于上述溶液中,在水温为90℃下处理12小时。经盐酸处理后的活性炭抽滤洗涤至中性,100℃下烘干12小时。称取10g经盐酸溶液处理后活性炭,测量其吸水率约为30%;称取1.24g硝酸镁溶于3g去离子水中,之后加入20g经盐酸溶液处理的活性炭,室温下陈化6小时后,110 ℃干燥4小时,在氮气气氛下350℃焙烧6小时,产物记为mg(1%)-ac。称取10g经镁离子修饰的活性炭mg(1%)-ac载体,测量其吸水率为28%;称取0.17g氯化钯(pt含量为59.5%),溶于去离子水中,添加到上述10g mg(1%)-ac载体中,室温下陈化12小时后,110 ℃干燥6小时,在氢气气氛下300℃还原4小时,催化剂记为1%pd/mg(1%)-ac。

52.向上述1%pd/mg(1%)-ac催化剂中加入2g硅溶胶(30%sio2)压实成型后,破碎过筛成40目的颗粒催化剂,用于催化性能的测试。

53.2、催化剂评价按与实施例1相同的方法评价该催化剂在碳五树脂加氢精制反应中的催化性能。反应结果见表1。

54.【实施例5】1%ir/mg(1%)-ac1、催化剂制备配置300 ml浓度为0.5 mol/l的盐酸溶液置于三颈烧瓶中,称取40g椰壳活性炭置于上述溶液中,在水温为90℃下处理12小时。经盐酸处理后的活性炭抽滤洗涤至中性,100℃下烘干12小时。称取10g经盐酸溶液处理后活性炭,测量其吸水率约为30%;称取0.2g硝酸镁溶于3g去离子水中,之后加入20g经盐酸溶液处理的活性炭,室温下陈化6小时后,110 ℃干燥4小时,在氮气气氛下350℃焙烧6小时,产物记为mg(1%)-ac。称取10g经镁离子修饰的活性炭mg(1%)-ac载体,测量其吸水率为28%;称取0.17g氯化铱(ir含量为60%),溶于去离子水中,添加到上述10g mg(1%)-ac载体中,室温下陈化12小时后,110 ℃干燥6小时,在氢气气氛下300℃还原4小时,催化剂记为1%ir/mg(1%)-ac。

55.向上述1%ir/mg(1%)-ac催化剂中加入2g硅溶胶(30%sio2)压实成型后,破碎过筛

成40目的颗粒催化剂,用于催化性能的测试。

56.2、催化剂评价按与实施例1相同的方法评价该催化剂在碳五树脂加氢精制反应中的催化性能。反应结果见表1。

57.表1通过实施例1与对比例1的比较可知,碱土离子对于活性炭修饰,改善催化剂表面酸性,从保持较好软化点。

58.通过实施例1与对比例2,对比例3的比较可知,活性炭作为石油树脂加氢催化剂的载体,通过对有机大分子的吸附,可以提高加氢转化率,从而降低氢化树脂的色度。

59.通过实施例1与对比例4的比较可知,碱土金属相比于碱金属的修饰,更能维持活性金属的加氢活性。

60.通过实施例1与对比例5的比较可知,b对于活性炭的修饰对表面酸性改善不及碱土金属,导致软化点降低过多。

61.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。