一种汽车i型推力杆耐久试验装置及其安装使用方法

技术领域

1.本发明涉及推力杆技术领域,具体是一种汽车i型推力杆耐久试验装置及其安装使用方法。

背景技术:

2.推力杆广泛应用于载重汽车或客车的非独立悬架的单轴或双后桥重型汽车上,连接着车架与车桥,其目的主要是为了克服钢板弹簧只能传递垂直力和侧向力而不能传递牵引力、制动力及其相应的反作用力矩。

3.现有的推力杆结构中,其球饺的结构大致相同,大都是芯轴、橡胶层和端盖或金属外套硫化为一体的结构,其在使用过程中即承担着纵向力又承担着扭转力的作用,因此在其装配之后需要对其进行耐久力实验,实验一般采用的是将其整体装夹到实验装置上,对其进行施压设计要求所需要的气度,然后对其进行连续实验得出相应的数据。

4.专利:2018102300194中公开了一种推力杆耐久性试验台,其采用了在试验台上设置用于安装推力杆两端的支座a和支座b,支座a上安装有可升降的扭转升降板,扭转升降板上安装有用于固定推力杆端部的夹具,扭转升降板的升降通过上方的扭转油缸驱动,推力杆的另一端安装在支座b上的轴向加载油缸的活塞杆伸出端,支座b还可以实现偏摆动作,其通过偏摆油缸驱动,而且还采用了万向节结构的连杆配合,其与推力杆同步在承受轴向加载力的同时可以进行摆动,其整体结构设计,虽然满足了可以对推力杆三个方向进行任意作用,即可满足实车的复合运动,也可以进行单一方向试验,但其在实验过程中推力杆处于束缚状态,没有完全模拟其在使用过程中的状态对其进行实验,因此其耐久试验存在一定的偏差,而且整个测试过程中需要纵向加载油缸、扭转油缸、偏转油缸分别驱动,联动性能差,与整车路况推力杆所受力不符,不能满足使用要求。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的缺陷和不足,提供一种汽车i型推力杆耐久试验装置及其安装使用方法,解决了现有技术中存在的种种问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种汽车i型推力杆耐久试验装置,包括有工作台,所述工作台上安装有用于支撑固定i型推力杆的固定组件,所述固定组件包括有底座,所述底座上安装有用于安装固定推力杆一端并可在该端纵向推动力的作用下使推力杆扭转的摆动组件一,所述摆动组件一通过其后方的纵向加载机构一驱动,且纵向加载机构一高度可调式固定安装在调节支座上,所述摆动组件一的前方设置有用于安装固定推力杆另一端并可在该端纵向推动力的作用下使推力杆扭转的摆动组件二,且摆动组件一和摆动组件二之间通过连接杆连接,所述摆动组件二固定安装在滚珠花键组件的输出端,所述滚珠花键组件的驱动通过其后方的纵向加载机构二驱动。

8.所述摆动组件一包括有翻转固定架一,所述翻转固定架一的两端分别转动安装在

底座两侧设有的固定支座一上,所述翻转固定架一的前端面安装有对称设置的用于固定推力杆一端的安装固定座,所述翻转固定架一两端部的上端面之间安装有加载梁一,所述加载梁一的中部设有用于连接一端力传动杆的安装支座一。

9.所述的翻转固定架一为水平设置的匚形结构,翻转固定架一的两侧外端部分别设有转轴,所述转轴通过轴承转动安装在固定支座一的卡槽中,且通过压座压装配合;所述的加载梁一的两端分别设有与翻转固定架一两端部上端面固定连接的固定安装孔,所述安装支座一的中部设有安装槽一,所述安装槽一的两侧分别设有间隔设置相互对应的连接孔,所述连接孔分别用于连接连接杆和纵向加载机构一的驱动连接杆。

10.所述的纵向加载机构一包括有作动器一,所述作动器一的活塞杆伸出端通过铰接头与安装支座一铰接连接,所述作动器一的后端部铰接在高度位置可调的滑座一上,所述作动器一的后端部安装有连接座一,所述连接座一的后端部设有连接耳板,所述滑座一上设有与连接耳板销轴连接的连接耳座,所述滑座一固定安装在立座上,所述立座上分布有间隔设置的t形导向固定槽。

11.所述的底座的前方设有固定支座二,所述固定支座二的两端设有侧支座,所述侧支座之间转动安装有翻转固定架二,所述翻转固定架二的前端面安装有对称设置的用于固定推力杆另一端的安装固定座,所述翻转固定架二两端部的上端面之间安装有加载梁二,所述加载梁二的中部设有用于连接另一端力传动杆的安装支座二。

12.所述固定支座二为水平设置的匚形结构,固定支座二的两侧端面上分别设有用于翻转固定架二的安装卡装槽,所述翻转固定架二也为水平设置的匚形结构,翻转固定架二的两侧外端部分别设有转轴,所述转轴通过轴承转动安装在固定支座二的安装卡装槽中,且通过后端压座压装配合;所述翻转固定架二中部设置有用于连接连接杆的安装槽二。

13.所述滚珠花键组件包括有安装在工作台上的滚珠花键座,所述滚珠花键座上固定安装有花键套,所述花键套内卡装有滚珠,所述花键套内安装有花键轴。

14.所述纵向加载机构二包括有固定底座,所述固定底座上安装有作动器二,所述作动器二的活塞杆伸出端与滚珠花键组件的花键轴连接。

15.所述的安装固定座包括有固定安装板,所述固定安装板上设有两间隔设置的固定块,所述固定块构成用于卡装球铰的卡槽,所述固定块的端面上分别安装有锁紧安装孔,所述固定安装板的前端面上下边缘处分布有间隔设置的腰形安装孔。

16.所述的汽车i型推力杆耐久试验装置的安装使用方法,其特征在于,安装使用步骤如下:

17.s1.首先根据待检测的推力杆规格,将底座固定安装在工作台上,将摆动组件一的翻转固定架一两端的转轴安装轴承之后,卡装到底座两侧的固定支座一上,然后在通过压座压装将翻转固定架一固定,之后再将加载梁一的两端分别固定安装在翻转固定架一上;

18.s2.根据待检测的推力杆长度,基于步骤s1中摆动组件一的位置,大致确定好摆动组件二位置,以及滚珠花键组件的位置,将滚珠花键座固定安装在工作台上,然后安装花键套和花键轴,之后在滚珠花键座与底座之间的工作台上垫一个支撑块,将固定支座二放置到支撑块上,并且固定支座二的后端部与花键轴连接固定,待固定支座二安装固定之后,将翻转固定架二两端的转轴卡装到固定支座二的侧支座上,且通过压座压装,之后在翻转固定架二上安装固定加载梁二,从而完成了摆动组件二的安装架设;

19.s3.根据待检测推力杆的规格,选择相应规格的作动器一,再根据作动器一的长度安装立座的位置,将立座固定安装在工作台上,然后将滑座一安装固定在立座上,再将连接耳座安装固定在滑座一上,在作动器一的后端部安装连接座一,然后再将连接座一的连接耳板与连接耳座连接固定,作动器一的活塞杆伸出端通过铰接头与加载梁一上后端部的安装槽一铰接连接;

20.s4.根据待检测推力杆的规格,选择相应规格的作动器二,将作动器二固定在固定底座,且活塞杆伸出端伸出固定底座,然后在工作台上固定好固定底座,将作动器二的活塞杆伸出端与滚珠花键组件的花键轴连接;

21.s5.将连接杆的两端分别通过销轴固定安装在加载梁一的安装支座一以及加载梁二上的安装支座二上,实现摆动组件一和摆动组件二的联动;上述步骤将实验装置装配好即可装配待测试工件,根据推力杆规格选择相应的两组安装固定座,然后根据其长度,大致确定其分别在翻转固定架一和翻转固定架一对应端面上的位置,将推力杆一端的安装固定座先固定锁紧在翻转固定架一上,之后再对另一端的安装固定座进行预固定,其在该端对应的翻转固定架二上的位置可微动导向调节,待推力杆的球铰装配之后,将翻转固定架二在该位置锁死固定;

22.s6.工件装配好之后,调整滑座一在立座上的位置,使作动器一处于水平位置,调试完成之后,撤离固定支座二下方的支撑块,即可对作动器一和作动器二同时动作,对推力杆施加设计要求的纵向力和扭转力即可。

23.其原理是:本技术模拟整车路况设置的相应结构,通过摆动组件一和摆动组件二的转动设置使推力杆在自然状态下运动,摆动组件一的转动通过其后上方的纵向加载机构一的作动器一驱动,作动器一往复动作带动加载梁一前后动作,从而带动翻转固定架一的转动,从而带动推力杆扭转;摆动组件二为了配合在摆动组件一的动作保证推力杆在运动作用下的受力,因此摆动组件二的翻转固定架二转动安装在固定支座二上,固定支座二固定安装在滚珠花键轴的端部,同时花键轴后端的纵向施加力通过作动器二驱动,通过滚珠花键组件的结构既满足了纵向施加力的作用,同时满足翻转固定架二同步动作时扭转的作用,其整体结构设计合理,满足了整车路况下对耐久试验的过程,精准度高,满足了使用要求。

24.与现有技术相比,本发明的有益效果是:

25.本发明结构设计合理,模拟整车路况设置的相应结构,通过摆动组件一和摆动组件二的转动设置使推力杆在自然状态下运动,满足了整车路况下对耐久试验的过程,精准度高,满足了使用要求。

附图说明

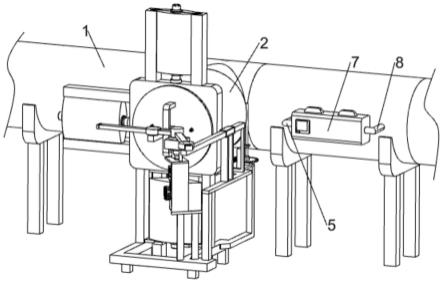

26.图1为本发明的结构示意图。

27.图2为摆动组件一的结构示意图。

28.图3为纵向加载机构一的结构示意图。

29.图4为摆动组件二的结构示意图。

30.图5为纵向加载机构二与滚珠花键组件连接配合的结构示意图。

31.图6为安装固定座的结构示意图。

32.附图标记:

33.1、工作台;2、底座;3、摆动组件一;4、纵向加载机构一;5、调节支座;6、摆动组件二;7、连接杆;8、滚珠花键组件;9、纵向加载机构二;3-1、翻转固定架一;3-2、固定支座一;3-3、安装固定座;3-4、加载梁一;3-5、安装支座一;3-6、转轴;3-7、压座;3-8、安装槽一;4-1、作动器一;4-2、滑座一;4-3、连接座一;4-4、连接耳板;4-5、立座;10、固定支座二;11、侧支座;12、翻转固定架二;13、加载梁二;14、安装支座二;15、安装槽二;8-1、滚珠花键座;8-2、花键套;8-3、花键轴;9-1、固定底座;9-2、作动器二;3-31、固定安装板;3-32、固定块;3-33、锁紧安装孔;3-34、腰形安装孔。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.参见附图1-6

36.一种汽车i型推力杆耐久试验装置,包括有工作台1,工作台1上安装有用于支撑固定i型推力杆的固定组件,固定组件包括有底座2,底座2上安装有用于安装固定推力杆一端并可在该端纵向推动力的作用下使推力杆扭转的摆动组件一3,摆动组件一3通过其后方的纵向加载机构一4驱动,且纵向加载机构一4高度可调式固定安装在调节支座5上,摆动组件一3的前方设置有用于安装固定推力杆另一端并可在该端纵向推动力的作用下使推力杆扭转的摆动组件二6,且摆动组件一3和摆动组件二6之间通过连接杆7连接,摆动组件二6固定安装在滚珠花键组件8的输出端,滚珠花键组件8的驱动通过其后方的纵向加载机构二9驱动。

37.进一步,摆动组件一3包括有翻转固定架一3-1,翻转固定架一3-1的两端分别转动安装在底座2两侧设有的固定支座一3-2上,翻转固定架一3-1的前端面安装有对称设置的用于固定推力杆一端的安装固定座3-3,翻转固定架一3-1两端部的上端面之间安装有加载梁一3-4,加载梁一3-4的中部设有用于连接一端力传动杆的安装支座一3-5。

38.翻转固定架一3-1为水平设置的匚形结构,翻转固定架一3-1的两侧外端部分别设有转轴3-6,转轴3-6通过轴承转动安装在固定支座一3-2的卡槽中,且通过压座3-7压装配合;加载梁一3-4的两端分别设有与翻转固定架一3-1两端部上端面固定连接的固定安装孔,安装支座一3-45的中部设有安装槽一3-8,安装槽一3-8的两侧分别设有间隔设置相互对应的连接孔,连接孔分别用于连接连接杆和纵向加载机构一4的驱动连接杆。通过翻转固定架一的结构,一方面方便推力杆的安装固定,另一方面满足翻转的需要,而且其采用匚形结构,加载梁位于上前端,满足了摆动组件一单独的平稳性。将底座安装在工作台上,使用m24地脚块,数量45个,使用外六角m24螺栓,螺栓长120mm,使用数量45个。将翻转固定架一两端的轴承安装到底座上,可在轴承内圈涂抹润滑脂。安装完成后将轴承滚子上涂抹润滑脂,将轴承外圈安装在滚珠上。并通过压块将其安装在底座上,使用外六角m24螺栓,螺栓长155mm,使用数量16个。将通过轴承端盖安装在轴承两外端上,使用外六角m16螺栓,螺栓长60mm,使用数量8个。此时,暂时不打紧螺栓。

39.纵向加载机构一4包括有作动器一4-1,作动器一4-1的活塞杆伸出端通过铰接头与安装支座一3-5铰接连接,作动器一4-1的后端部铰接在高度位置可调的滑座一4-2上,作动器一4-1的后端部安装有连接座一4-3,连接座一4-3的后端部设有连接耳板4-4,滑座一4-2上设有与连接耳板销轴连接的连接耳座,滑座一4-2固定安装在立座4-5上,立座4-5上分布有间隔设置的t形导向固定槽。

40.进一步,底座2的前方设有固定支座二10,固定支座二10的两端设有侧支座11,侧支座11之间转动安装有翻转固定架二12,翻转固定架二12的前端面安装有对称设置的用于固定推力杆另一端的安装固定座3-3,翻转固定架二12两端部的上端面之间安装有加载梁二13,加载梁二13的中部设有用于连接另一端力传动杆的安装支座二14。固定支座二10为水平设置的匚形结构,固定支座二10的两侧端面上分别设有用于翻转固定架二12的安装卡装槽,翻转固定架二12也为水平设置的匚形结构,翻转固定架二12的两侧外端部分别设有转轴,转轴通过轴承转动安装在固定支座二10的安装卡装槽中,且通过后端压座压装配合;翻转固定架二12中部设置有用于连接连接杆的安装槽二15。先将固定支座二连接到滚珠花键轴,将翻转固定架二的两端安装到固定支座二上,可在轴承内圈涂抹润滑脂。安装完成后将轴承滚子上涂抹润滑脂,将轴承外圈安装在滚珠上。并通过压座将其安装在固定支座二的卡槽上,使用外六角m24螺栓,螺栓长155mm,使用数量16个。将轴承端盖安装在轴承的外端部上,使用外六角m16螺栓,螺栓长60mm,使用数量8个。该夹具用于调节轴承间隙,安装完成后轴承端盖与固定支座二对应的安装孔处间存在间隙,间隙调整的程度以轴承不产生间隙,且可转动为依据。

41.进一步,滚珠花键组件8包括有安装在工作台上的滚珠花键座8-1,滚珠花键座8-1上固定安装有花键套8-2,花键套8-2内卡装有滚珠,花键套8-2内安装有花键轴8-3。先将作动器传感器连接到作动器二的油缸上,再将滚珠花键轴安装在力传感器上,将滚珠花键座安装在固定底板上,使用内六角m16螺栓,螺栓长40mm,使用数量8个,将固定底板安装在工作台上,使用m24地脚块,数量4个,使用外六角m24螺栓,螺栓长85mm,使用数量4个。

42.进一步,纵向加载机构二9包括有固定底座9-1,固定底座9-1上安装有作动器二9-2,作动器二9-2的活塞杆伸出端与滚珠花键组件8的花键轴连接。具体操作时将固定底座安装在工作台上,使用的m24地脚块,数量25个,螺栓使用外六角m24螺栓,螺栓长110mm,使用数量25个。将用于安装作动器二的固定块安装到250kn作动器上先将作动器的力传感器拆卸掉,使用内六角5/8-11unc螺栓,螺栓长70mm,使用数量8个,将固定块安装到固定底座上,使用外六角m24螺栓,螺栓长160mm,使用数量6个。安装固定座3-3包括有固定安装板3-31,固定安装板3-31上设有两间隔设置的固定块3-32,固定块3-32构成用于卡装球铰的卡槽,固定块3-32的端面上分别安装有锁紧安装孔3-33,固定安装板3-31的前端面上下边缘处分布有间隔设置的腰形安装孔3-34。

43.进一步,所述汽车i型推力杆耐久试验装置的安装使用方法,安装使用步骤如下:

44.s1.首先根据待检测的推力杆规格,将底座固定安装在工作台上,将摆动组件一的翻转固定架一两端的转轴安装轴承之后,卡装到底座两侧的固定支座一上,然后在通过压座压装将翻转固定架一固定,之后再将加载梁一的两端分别固定安装在翻转固定架一上;

45.s2.根据待检测的推力杆长度,基于步骤s1中摆动组件一的位置,大致确定好摆动组件二位置,以及滚珠花键组件的位置,将滚珠花键座固定安装在工作台上,然后安装花键

套和花键轴,之后在滚珠花键座与底座之间的工作台上垫一个支撑块,将固定支座二放置到支撑块上,并且固定支座二的后端部与花键轴连接固定,待固定支座二安装固定之后,将翻转固定架二两端的转轴卡装到固定支座二的侧支座上,且通过压座压装,之后在翻转固定架二上安装固定加载梁二,从而完成了摆动组件二的安装架设;

46.s3.根据待检测推力杆的规格,选择相应规格的作动器一,再根据作动器一的长度安装立座的位置,将立座固定安装在工作台上,然后将滑座一安装固定在立座上,再将连接耳座安装固定在滑座一上,在作动器一的后端部安装连接座一,然后再将连接座一的连接耳板与连接耳座连接固定,作动器一的活塞杆伸出端通过铰接头与加载梁一上后端部的安装槽一铰接连接;

47.s4.根据待检测推力杆的规格,选择相应规格的作动器二,将作动器二固定在固定底座,且活塞杆伸出端伸出固定底座,然后在工作台上固定好固定底座,将作动器二的活塞杆伸出端与滚珠花键组件的花键轴连接;

48.s5.将连接杆的两端分别通过销轴固定安装在加载梁一的安装支座一以及加载梁二上的安装支座二上,实现摆动组件一和摆动组件二的联动;上述步骤将实验装置装配好即可装配待测试工件,根据推力杆规格选择相应的两组安装固定座,然后根据其长度,大致确定其分别在翻转固定架一和翻转固定架一对应端面上的位置,将推力杆一端的安装固定座先固定锁紧在翻转固定架一上,之后再对另一端的安装固定座进行预固定,其在该端对应的翻转固定架二上的位置可微动导向调节,待推力杆的球铰装配之后,将翻转固定架二在该位置锁死固定;

49.s6.工件装配好之后,调整滑座一在立座上的位置,使作动器一处于水平位置,调试完成之后,撤离固定支座二下方的支撑块,即可对作动器一和作动器二同时动作,对推力杆施加设计要求的纵向力和扭转力即可。

50.上述具体实验时,采用的加载力是

±

50-100kn,加载频率为0.5-2hz,试验次数为50-100万次。

51.虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

52.故以上所述仅为本技术的较佳实施例,并非用来限定本技术的实施范围;即凡依本技术的权利要求范围所做的各种等同变换,均为本技术权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。