1.本发明涉及高分子材料领域,具体涉及一种新的应用聚集诱导发光荧光探针检测聚合物成膜过程的方法。

背景技术:

2.聚乙烯醇(pva)是一种具有良好物理性能的可生物降解、生物相容性的环保型聚合物,可广泛应用于纤维、纺织、胶粘剂、化妆品工业、医药和生物医学材料等领域。由于pva具有良好的成膜性能,也可以应用在封装材料、复合膜、偏光膜等领域,而在从溶液中形成pva膜的过程是非常关键的。

3.而聚合物的成膜过程是影响聚合物结构和性能的关键步骤,以聚乙烯醇为例,在水解聚乙烯醇薄膜干燥过程中,由于水分蒸发,溶液表面浓度增加,聚乙烯醇的玻璃化转变温度(tg)升高,使得在空气-样品界面形成玻璃化层,也就是“皮层”,并且由于半晶聚合物的特性,皮层的形成使得表面溶剂的蒸发与样品其他部分形成差异,溶剂挥发速度较快,从而形成了皮层与芯层之间的差异。

4.由于一直缺乏有效的检测手段,使得展现皮层-芯层异质性的形成和演化成为一种难题。sushanta等人就利用低场核磁的方法原位观察了聚乙烯醇薄膜的蒸发过程,通过分析核磁共振弛豫时间的行为,来分析分子迁移率。核磁结果表明,在成膜过程中呈现的动态异质性出现了两个过程,第一阶段薄膜收缩率显著下降;在薄膜浓度到达了一个临界值后,成膜过程进入了第二阶段。这可能归因于当溶液浓度升高到一定值后,体系中不再有游离水的存在,水的迁移率发生改变,而聚合物仍然保持较高的迁移率。而这两种机制的不同受到聚乙烯醇蒸发过程中表面皮层结构的影响,即溶剂水分子在溶液体系中的蒸发动力学影响了聚合物在成膜过程中厚度方向上的不均一性。但是有关临界浓度的形成机理、影响因素等问题仍旧有待讨论。

5.由于荧光生物成像技术具有快速响应、卓越的时间分辨率和灵敏度、可原位检测、简单操作并具有良好的重现性,已经成为一种强大的非侵入性分析工具,这为在不破坏成膜过程的前提下,为检测结构演化提供给了一种新的思路。

技术实现要素:

6.为揭示聚合物非均质成膜过程中的结构变化,本发明提高一种新的应用聚集诱导发光荧光探针检测聚合物成膜过程的方法,将聚集诱导发光物质如ttvp或tvp做为荧光探针,与聚合物制成分散均匀的混合液,用通过激光诱导荧光技术(lif)灵敏、便捷、直观地监测聚合物的成膜过程。

7.本发明的技术方案:

8.本发明要解决的第一个技术问题是提供一种利用荧光探针原位监测聚合物成膜过程的方法,所述方法包括如下步骤:

9.1)将聚合物溶液和聚集诱导发光物质共混均匀得聚合物/聚集诱导发光物质混合

液;

10.2)采用激光共聚焦显微镜实时监测步骤1)所得均匀的混合液即可实现原位监测聚合物成膜过程。

11.进一步,步骤1)中,所述聚集诱导发光物质为:5-(4-乙烯基-(二苯氨基)苯基)噻吩-2-(4-甲基-1-(3-(三甲基铵)丙基)吡啶-1-溴化铵)(ttvp)、4-乙烯基-(二苯氨基)苯基-4-甲基-1-(3-(三甲基铵)丙基)吡啶-1-溴化铵(tvp)。

12.进一步,步骤1)中,所述5-(4-乙烯基-(二苯氨基)苯基)噻吩-2-(4-甲基-1-(3-(三甲基铵)丙基)吡啶-1-溴化铵)(ttvp)采用下述方法合成:先由4-溴-n,n-二苯苯胺与(5-甲酰基噻吩-2-基)硼酸进行suzuki miyaura偶联反应,生成5-(4-(二苯胺基)苯基)噻吩-2-卡伯醛;然后与4-甲基-1-(3-三甲基氨丙基)吡啶-1-溴化铵吡啶盐发生缩合反应,得到ttvp。

13.进一步,步骤1)中,所述聚合物溶液为聚乙烯醇水溶液或聚苯乙烯苯溶液;本发明中,所选聚集诱导发光物质应能够溶于聚合物溶液的溶剂中。

14.进一步,步骤1)中,所述聚集诱导发光物质与聚合物的用量为:聚合物5~30重量份,聚集诱导发光物质0.1~0.4重量份。

15.进一步,步骤1)中,所述聚合物溶液的质量分数为10wt%~20wt%;即聚合物占聚合物溶液的质量比;如果浓度过大容易使得溶液黏度变大,不易得到混合均匀的均质混合液。

16.优选的,所述聚合物溶液为聚乙醇水溶液,所述聚集诱导发光物质为5-(4-乙烯基-(二苯氨基)苯基)噻吩-2-(4-甲基-1-(3-(三甲基铵)丙基)吡啶-1-溴化铵)。

17.进一步,当所述聚合物溶液为聚乙烯醇水溶液,所述聚集诱导发光物质为5-(4-乙烯基-(二苯氨基)苯基)噻吩-2-(4-甲基-1-(3-(三甲基铵)丙基)吡啶-1-溴化铵)(ttvp)时,所述聚合物/聚集诱导发光物质混合液的制备方法为:先将6~15g聚合物粉末加入40~100g水,加热到95~120℃搅拌混合2~4h得聚合物溶液;再将聚合物溶液加入2.5~10μmol的聚集诱导发光物质,脱泡离心10~15min,得到均匀的聚合物/聚集诱导发光物质混合液。

18.进一步,所述聚乙烯醇的聚合度为1500~3000。

19.进一步,上述混合液的制备方法中,所述脱泡离心速率为4000~5000r/min。

20.进一步,所述步骤2)的方法为:将步骤1)所得均匀的聚合物/聚集诱导发光物质混合液倒入模具框中,利用激光共聚焦显微镜实时监测所述聚合物成膜过程中薄膜厚度和荧光强度随时间的变化,监测过程中同时测量聚合物的溶液质量以检测其实时浓度变化情况,直到水分挥发导致表面卷曲起皱停止监测。

21.进一步,步骤2)中,整个实时监测过程的环境温度为15~25℃,湿度条件为40%~60%rh。

22.本发明的有益效果:

23.本发明通过将聚集诱导发光物质ttvp做为荧光探针,以聚合物聚乙烯醇为例,使用激光共聚焦显微镜实时监测聚乙烯醇成膜过程中薄膜厚度和荧光强度随时间的变化,并在同一时刻用分析天平测定聚乙烯醇的溶液质量以检测其实时浓度变化,该方法灵敏、便捷地检测成膜过程,并且在不破坏成膜过程的条件下,能够直观揭示聚合物非均质成膜过程中的结构变化。

附图说明:

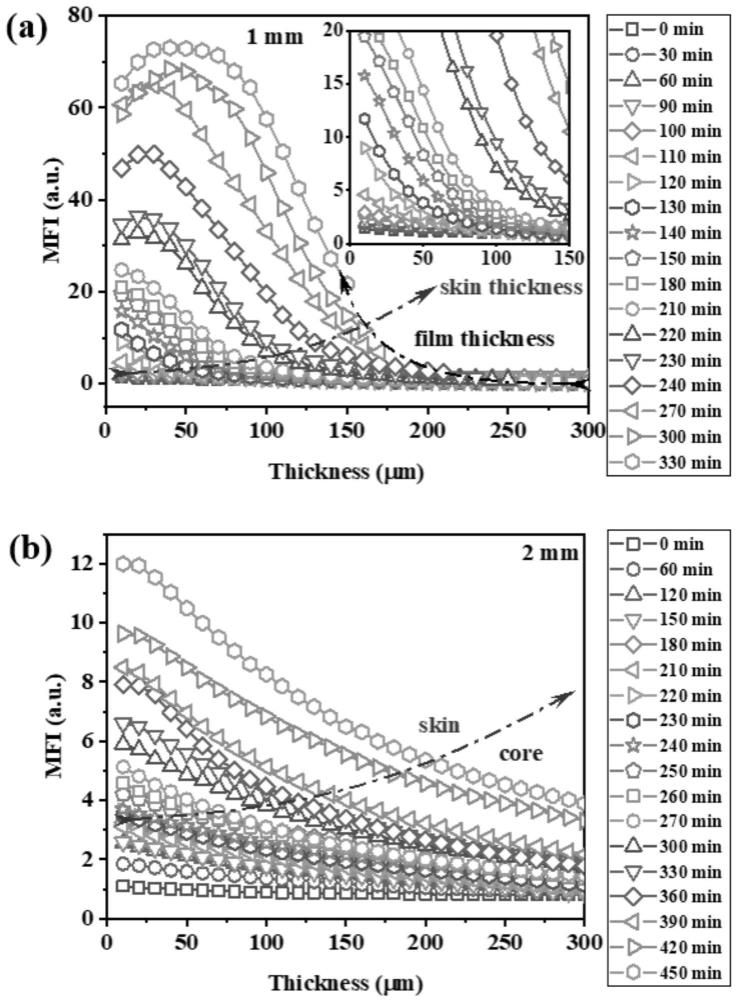

24.图1为实施例1中对50mm

×

50mm

×

1mm模框(a)和50mm

×

50mm

×

2mm模框(b)不同时间检测到沿厚度方向聚乙烯醇溶液荧光强度mfi的变化;表明随着模框厚度的减小成膜过程加速。

25.图2为实施例1中使用50mm

×

50mm

×

1mm和50mm

×

50mm

×

2mm模框成膜时pva溶液的实时溶液质量(图a)、溶液浓度(图b)、溶液厚度(图c)和密度变化(图d),随实验时间成膜过程的变化;由图2可知,通过溶液性质的变化可知随着模框厚度的减少,溶液皮层的扩散速度更快,更容易形成均质形态。

26.图3为实施例1中50mm

×

50mm

×

1mm和50mm

×

50mm

×

2mm模框成膜时对图1和图2数据的处理结果,即pva溶液荧光光强mfi的斜率与厚度的比值随浓度的变化结果(图3a)和皮层/芯层厚度随浓度的变化结果(图3b);进一步揭示了皮芯结构随成膜过程进行的变化。

27.图4a和图4b为实施例1中聚乙烯醇薄膜不同放大倍数下横截面的扫描电镜图片;直观揭示了成膜过程的皮层的逐渐扩散。

具体实施方式

28.本发明采用将聚集诱导发光物质ttvp均匀分散在聚乙烯醇水溶液中制得均质的混合液,聚集诱导发光特性(aie)的近红外荧光体ttvp分子具有溶解在溶剂中不发光,但在聚集状态下表现出强烈的荧光特性;从而使得ttvp的荧光强度随着聚乙烯醇溶液浓度的增加和分子链运动的受限而升高;利用此通过ttvp的荧光成像来间接揭示聚合物聚乙烯醇成膜过程中的结构演变;为监测聚合物成膜提供了一种新方法。

29.本发明利用激光共聚焦和激光诱导荧光技术手段原位跟踪了聚合物在溶剂挥发成膜过程中结构的梯度变化。该方法创新性地将聚集诱导发光物质应用在成膜检测中,并以聚乙烯醇的成膜过程为例,揭示了其灵敏高效地检测成膜过程中聚合物结构的梯度变化的可行性,并利用激光共聚焦显微镜将该过程直观可视化。

30.下面结合实施例对本发明的具体实施方式做进一步的描述,并不因此将本发明限制在所述的实例范围之中。

31.实施例1

32.一种利用荧光探针原位观测聚合物成膜过程的方法,以聚乙烯醇成膜过程为例,实施步骤如下:

33.1)将10.59g聚合度为1700聚乙烯醇粉末混合60g水,加入到三颈烧瓶中,加热到115℃溶解搅拌混合3h得聚乙烯醇溶液;本发明中如无特殊说明,所用的不同聚合度的聚乙烯醇粉末原料的醇解度均为99%;

34.2)将聚乙烯醇溶液加入7.5μmol的ttvp,先用脱泡机混合5min,转速为2000r/min,随后用离心机离心10min,离心速率为5000r/min,得到聚乙烯醇-ttvp的均匀混合液;

35.3)将混合均匀的聚乙烯醇-ttvp共混液倒入两种不同的模具框中,一模框大小为50mm

×

50mm

×

1mm,另一个模框大小为50mm

×

50mm

×

2mm,倒模后使用刮刀刮平以使溶液填满整个模具,保证溶液表面光滑平整;

36.4)设置德国carl zeiss lscm 800激光共聚焦显微镜使用五倍物镜hd=0.13,观察范围为256

×

256μm2,扫描模式为沿z轴方向扫描一系列二维x-y图像,在bf模式下调节粗

准焦螺旋和细准焦螺旋,直到观察到聚乙烯醇溶液的清晰表面;

37.5)利用激光共聚焦显微镜实时监测聚乙烯醇成膜过程中薄膜厚度和荧光强度随时间的变化,并在同一时刻用分析天平测定聚乙烯醇的溶液质量以检测其实时浓度变化,经过300-480min的观察后,直到水分挥发导致表面卷曲起皱结束监测。

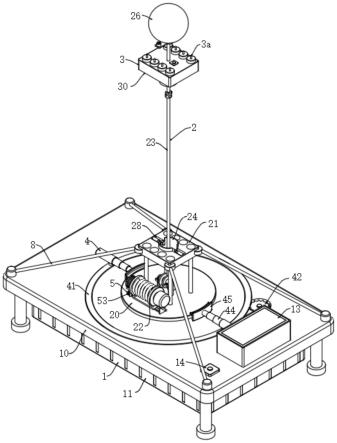

38.整个实时检测过程环境温度为25℃,湿度条件为50%rh;扫描模式为沿z轴方向扫描一系列二维x-y图像;激光共聚焦显微镜的扫描速度为1fps,垂直步长为20μm,激发波长选用区间为600~800nm。本发明实施例中,用来检测成膜过程中实时膜厚和荧光强度的激光共聚焦显微镜型号为德国carl zeiss公司的lscm800(设备外形及结构示意图如附图1所示)。

39.监测聚乙烯成膜过程中,激光共聚焦显微镜应用激光诱导荧光技术来测定实时荧光强度,激发波长选用区间为600~800nm。成膜过程中,当激光共聚焦显微镜沿z轴方向(即pva溶液厚度方向)等截面从表面到底面进行扫描时,由于ttvp本身为红色,在激光照射下显示微弱的信号,通过荧光信号的存在与否可以判定聚乙烯醇薄膜的厚度范围;因而pva膜的实时厚度可以由图像中荧光信号完全消失的上下平面之间的距离决定。成膜过程中pva膜的实时荧光强度由每张二维图像中五个区域的平均荧光强度再取平均得到。随着聚乙烯醇溶液水分的挥发和浓度的升高,聚乙烯醇分子链运动受限,ttvp分子聚集发出荧光,并且随着浓度的增加荧光强度也随之增加;用荧光光强的变化来指示聚乙烯醇膜不同厚度方向上溶液浓度的不同,通过激光诱导荧光技术(lif)来跟踪pva结构变化,从而指示结构变化情况。

40.此外,用分析天平对成膜过程中的溶液质量进行称重,由于挥发物质仅为蒸馏水,可保留聚合物和聚集诱导发光物质ttvp,因此可通过方程(1)计算pva溶液的实时浓度(c

t

):

[0041][0042]

式中m0、c0、m

t

分别为溶液的初始质量、初始浓度和t时刻实时质量。

[0043]

利用激光共聚焦扫描聚集诱导发光物质ttvp在溶液中的发光强度(i)与ttvp之间的线性关系,如式2所示:

[0044][0045]

其中a为采集光学效率,ii为局部入射激光强度,ε为荧光染料的吸收效率,为荧光染料的光致发光量子效率;则实时测定荧光染料的浓度由式(3)计算得到:

[0046][0047]

其中c0为荧光染料的初始浓度,i0和i

t

分别为初始荧光强度和t时刻的发射强度。

[0048]

图1为实施例1中对50mm

×

50mm

×

1mm模框(a)和50mm

×

50mm

×

2mm模框(b)不同时间检测到沿厚度方向聚乙烯醇溶液荧光强度mfi的变化;如图1所示,在pva溶液干燥初期,mfi随厚度的变化不大;干燥一段时间后,水分蒸发导致浓度变化加快,使得mfi急剧增加。此外,在后期的干燥步骤中,mfi与厚度曲线出现了两个斜率;近上表面的mfi值随厚度变化较小,而远离表面的mfi值变化较大,根据mfi与厚度的斜率变化来区别聚乙烯醇成膜过程中的皮层和芯层范围,由此来解释聚乙烯醇成膜过程中结构的梯度变化。将mfi随厚度斜率

急剧上升的转折点定义为聚乙烯醇膜皮层和芯层的转变点,靠近上表面的为皮层,靠近下表面的为芯层。由mfi对厚度的斜率变化表明聚乙烯醇溶液的蒸发过程可分为三个阶段:在第一阶段,mfi斜率随时间变化不大,随后呈现显著上升,在第三阶段,mfi曲线斜率又恢复平缓。

[0049]

图2为实施例1中使用50mm

×

50mm

×

1mm和50mm

×

50mm

×

2mm模框成膜时pva溶液的实时溶液质量(图a)、溶液浓度(图b)、溶液厚度(图c)和密度变化(图d),随实验时间成膜过程的变化;由图2可知,随着溶液成膜厚度的减少,溶液的实时浓度和密度会急剧增加,根据荧光强度与聚合物浓度的正相关关系,厚度方向上的实时荧光强度mfi可以反映pva溶液在干燥过程中的结构变化趋势。

[0050]

图3为实施例1中50mm

×

50mm

×

1mm和50mm

×

50mm

×

2mm模框成膜时对图1和图2数据的处理结果,即pva溶液荧光光强mfi的斜率与厚度的比值随浓度的变化结果(图3a)和皮层/芯层厚度随浓度的变化结果(图3b);进一步揭示了皮芯结构随成膜过程进行的变化,由图3可以看出随着薄膜厚度的增加,皮层和芯层的实时荧光强度的差异变小,且随着成膜时间的增加,皮层逐渐扩展,芯层缩小,最终整个薄膜均由皮层构成。

[0051]

图4a和图4b为实施例1中聚乙烯醇薄膜不同放大倍数下横截面的扫描电镜图片;直观揭示了成膜过程的皮层的逐渐扩散。

[0052]

以上所述仅为本公开的较佳实施例而已,并不用以限制本公开,凡在公开的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本公开保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。