1.本发明涉及一种平衡装载机总装过程协同调度的增强分布估计优化方法,属于装配线平衡技术领域。

背景技术:

2.由于我国经济快速发展,城市化迅速推进,导致基建类企业对装载机的需求不断攀升。而装载机生产效率主要体现于产品的总装环节。因此,制造企业拥有高效、稳定的总装线可极大提高装载机生产效率,从而提升企业竞争力,同时助力城市建设。

3.因装载机总装线通常为双边装配线,所以装载机总装线协同调度也称之为双边装配线平衡问题优化。双边装配线平衡问题分为双边装配线第一类平衡问题和双边装配线第二类平衡问题。前者问题优化目标为工作站数目,主要存在于新产线布置阶段;后者优化目标为生产节拍,主要解决当产品迭代、生产要素变更后工序的二次编排问题。

4.在双边装配线第二类平衡问题中,不仅需要优化装配线末尾空闲时间,同时需要优化工作站内工序间空闲时间。现有技术中,仅将生产节拍作为优化目标来优化双边装配线末尾空闲时间,并未针对工作站内工序空闲时间进行优化。忽略工作站内工序间的空闲时间将导致节拍最优的装配线负载均衡程度依然不够理想,进而导致工作站内工人的工作时间存在较大差别,工作时间较长工人易于出现疲劳等问题,对企业造成不可预知的影响。另外,若工作站内装配任务全部由机器人完成,那不平衡的工作量也将加剧工作量较大机器的磨损程度,甚至使双边装配线产生停机现象,影响生产进程。

技术实现要素:

5.本发明提供了一种平衡装载机总装过程协同调度的增强分布估计优化方法,以用于以装配线节拍指标、平滑指数指标作为主次优化目标,实现平衡装载机总装过程协同调度的优化。

6.本发明的技术方案是:一种平衡装载机总装过程协同调度的增强分布估计优化方法,包括:

7.以装配线节拍和平滑指数为主次优化目标,建立平衡装载机总装过程协同调度的整数规划模型;

8.设计增强分布估计算法对优化目标进行优化。

9.所述平滑指数指标具体为:

[0010][0011]

式中,k代表工作站编号;w=1,2分别代表左侧、右侧工作站;st

k,w

代表第k组工作站w侧工作站的装配时长;st

max

代表装配时长最长的工作站的装配时长;si则表示平滑指数。

[0012]

所述平衡装载机总装过程协同调度的整数规划模型,包括:

[0013]

优化目标:

[0014]

minct=min[sf

max

]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0015]

minsi

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0016]

决策变量:

[0017][0018][0019]

约束条件为:

[0020][0021][0022]

pset={(i,j)|i<j,i,j∈s

op

}

ꢀꢀꢀꢀꢀ

(8)

[0023]

其中,公式(2)(3)表示优化模型的优化目标,装配线节拍为主要优化目标,平滑指数为次要优化目标,ct表示装配线节拍,sf

max

表示完工时间最大的工作站的完工时间,si表示平滑指数;公式(4)为决策变量,u

i,k,w

表示工序i是否分配至工作站k的w侧方向,u

i,k,w

=1表示已分配,u

i,k,w

=0表示未分配,n代表平衡装载机总装过程工序数目,m表示总装过程工作站组数;公式(5)表示装配线为双边作业;约束(6)表示第k组工作站的w侧装配的工序的装配时长不能超过装配线节拍约束,ti表示工序i的装配时长;约束(7)表示每个工序仅能被安排至一个工作站;约束(8)中pset表示工序优先关系矩阵,i<j表示工序i必须先于工序j装配,s

op

表示所有需要装配的工序集合。

[0024]

所述增强分布估计算法,包括:

[0025]

步骤1、以整数编码方式对种群个体进行编码;设置种群大小;设置初始装配线节拍;

[0026]

步骤2、在满足平衡装载机总装过程协同调度的整数规划模型中约束条件下利用启发式规则生成初始种群;

[0027]

步骤3、评价初始种群:依据平衡装载机总装过程协同调度的整数规划模型,计算生成初始种群个体的装配线节拍值和平滑指数值;将种群内评价值最优的个体作为初代最优个体并更新平衡装载机总装过程协同调度的整数规划模型中的装配线节拍约束;如果存在多个最优,则随机选择一个;其中,装配线节拍约束的更新规则是利用初代最优个体的装配线节拍值减一得到;

[0028]

步骤4、利用概率模型学习生成个体的工序排列信息,获得新的概率模型,并利用结合启发式规则的采样方法形成新种群;

[0029]

步骤5、评价新种群:计算生成个体的装配线节拍值和平滑指数值,如果新种群内评价值最优的个体优于历史最优个体,则更新历史最优个体和装配线节拍约束;否则,不更新;

[0030]

步骤6、利用适合主次优化目标的局部搜索策略对最优个体进行局部搜索;其中,局部搜索策略包括主要优化目标的局部搜索策略、次要优化目标的局部搜索策略,次要优

化目标的局部搜索策略的启动条件设置为,连续q代主要优化目标搜索策略评价值无改进;

[0031]

步骤7:若不满足算法终止条件,则返回步骤4;

[0032]

步骤8:将输出的最优个体作为平衡装载机总装过程协同调度的解。

[0033]

所述启发式规则生成初始种群,具体为:

[0034]

首先,工作站逐组开启并优先选择工作站空闲时间较大方向侧作为工序的待选方向,如果两侧方向工作站空闲时间相等,则选左侧;

[0035]

然后,优先选择产生空闲时长最小的工序,若存在多个空闲时长最小的工序,则从空闲时长最小工序集中随机选择工序;

[0036]

重复上述过程得到初始个体,进而生成初始种群。

[0037]

所述结合启发式规则的采样方法,具体为:

[0038]

首先,工作站逐组开启并优先选择工作站空闲时间较大方向侧作为工序的待选方向,如果两侧方向工作站空闲时间相等,则选左侧;

[0039]

然后,优先选择产生空闲时长最小的工序,若存在多个空闲时长最小的工序,则从产生空闲时间最小的工序集中以采样新的概率模型的方式选择工序;

[0040]

重复上述过程得到初始个体,进而生成新种群。

[0041]

概率模型设置为三维,用于学习连续三个工序之间的组合关系。

[0042]

针对主要优化目标的局部搜索策略设置为随机选择个体中的工序,对其在当前工作站内做局部向后插入操作,设置主优化最大操作次数。

[0043]

针对次要目标的局部搜索策略设置为以偏差最大组工作站上随机选择的工序为操作对象,对其做局部向后插入操作,设置次优化最大操作次数;其中,偏差指的当前组工作站左右两侧的装配时长之差。

[0044]

一种平衡装载机总装过程协同调度的增强分布估计优化系统,包括:

[0045]

建立模块,用于以装配线节拍和平滑指数为主次优化目标,建立平衡装载机总装过程协同调度的整数规划模型;

[0046]

优化模块,用于设计增强分布估计算法对优化目标进行优化。

[0047]

本发明的有益效果是:本发明将装配节拍作为主要优化目标,平滑指数作为次级优化目标,使优化方案工作站的工作量更加均衡,同时又能保证高效的生产效率;针对工序排列设计的增强分布估计算法能够快速生成满足约束条件的优质解,从而保证算法能够快速响应实际生产中装载机总装过程变化的情景。

附图说明

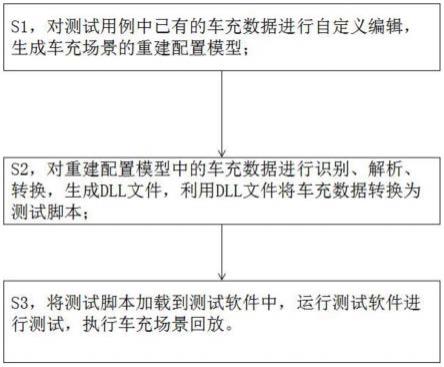

[0048]

图1为本发明设计的增强分布估计算法流程图;

[0049]

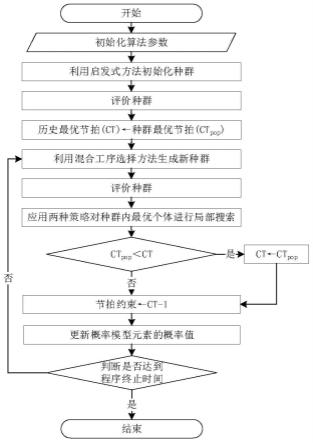

图2为本发明实例装载机作业元素优先关系图。

具体实施方式

[0050]

下面结合附图和实施例,对发明做进一步的说明,但本发明的内容并不限于所述范围。

[0051]

实施例1:如图1-2所示,一种平衡装载机总装过程协同调度的增强分布估计优化方法,包括:

[0052]

以装配线节拍和平滑指数为主次优化目标,建立平衡装载机总装过程协同调度的整数规划模型;

[0053]

设计增强分布估计算法对优化目标进行优化。

[0054]

可选地,设置所述平滑指数指标具体为:

[0055][0056]

式中,k代表工作站编号;w=1,2分别代表左侧、右侧工作站;st

k,w

代表第k组工作站w侧工作站的装配时长(即不包括空闲时长的工作时长);st

max

代表装配时长最长的工作站的装配时长;si则表示平滑指数,即装配线上所有工作站的工作量的平均程度。

[0057]

结合双边装配线作业特点,定义了衡量平衡装载机总装过程负载均衡的平滑指数指标。

[0058]

可选地,设置所述平衡装载机总装过程协同调度的整数规划模型,包括:

[0059]

优化目标:

[0060]

minct=min[sf

max

]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0061]

minsi

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0062]

决策变量:

[0063][0064][0065]

约束条件为:

[0066][0067][0068]

pset={(i,j)|i<j,i,j∈s

op

} (8)

[0069]

其中,公式(2)(3)表示优化模型的优化目标,装配线节拍为主要优化目标,平滑指数为次要优化目标,ct表示装配线节拍,sf

max

表示完工时间最大的工作站的完工时间,si表示平滑指数;公式(4)为决策变量,u

i,k,w

表示工序i是否分配至工作站k的w侧方向,u

i,k,w

=1表示已分配,u

i,k,w

=0表示未分配,n代表平衡装载机总装过程工序数目,m表示总装过程工作站组数;公式(5)表示装配线为双边作业;约束(6)表示第k组工作站的w侧装配的工序的装配时长不能超过装配线节拍约束,ti表示工序i的装配时长;约束(7)表示每个工序仅能被安排至一个工作站;约束(8)中pset表示工序优先关系矩阵,i<j表示工序i必须先于工序j装配,s

op

表示所有需要装配的工序集合。

[0070]

可选地,设置所述增强分布估计算法,包括:

[0071]

步骤1、以整数编码方式对种群个体进行编码;设置种群大小;设置初始装配线节拍;

[0072]

步骤2、在满足平衡装载机总装过程协同调度的整数规划模型中约束条件下利用启发式规则生成初始种群;

[0073]

步骤3、评价初始种群:依据平衡装载机总装过程协同调度的整数规划模型,计算

生成初始种群个体的装配线节拍值和平滑指数值;将种群内评价值最优的个体作为初代最优个体并更新平衡装载机总装过程协同调度的整数规划模型中的装配线节拍约束;如果存在多个最优,则随机选择一个;其中,装配线节拍约束的更新规则是利用初代最优个体的装配线节拍值减一得到;评价值包括装配线节拍值和平滑指数值,先对比装配线节拍值,而后对比平滑指数值;

[0074]

步骤4、利用概率模型学习生成个体的工序排列信息,获得新的概率模型,并利用结合启发式规则的采样方法形成新种群;可选地,所述概率模型设置为三维,用于学习连续三个工序之间的组合关系;

[0075]

步骤5、评价新种群:计算生成个体的装配线节拍值和平滑指数值,如果新种群内评价值最优的个体优于历史最优个体,则更新历史最优个体和装配线节拍约束;否则,不更新;

[0076]

步骤6、利用适合主次优化目标的局部搜索策略对最优个体进行局部搜索;其中,局部搜索策略包括主要优化目标的局部搜索策略、次要优化目标的局部搜索策略,次要优化目标的局部搜索策略的启动条件设置为,连续q代主要优化目标搜索策略评价值无改进;本例中取q;即优先选择主要优化目标的局部搜索策略进行局部搜索,如果出现连续q代使用主要优化目标的局部搜索策略进行局部搜索结果无改进,则采用主要优化目标的局部搜索策略 次要优化目标的局部搜索策略,直至达到算法的终止条件;

[0077]

步骤7:若不满足算法终止条件,则返回步骤4;

[0078]

步骤8:将输出的最优个体作为平衡装载机总装过程协同调度的解。

[0079]

可选地,所述启发式规则生成初始种群,具体为:

[0080]

首先,工作站逐组开启并优先选择工作站空闲时间较大方向侧作为工序的待选方向,如果两侧方向工作站空闲时间相等,则选左侧;

[0081]

然后,优先选择产生空闲时长最小的工序,若存在多个空闲时长最小的工序,则从空闲时长最小工序集中随机选择工序;

[0082]

重复上述过程得到初始个体,进而生成初始种群。

[0083]

可选地,所述结合启发式规则的采样方法,具体为:

[0084]

首先,工作站逐组开启并优先选择工作站空闲时间较大方向侧作为工序的待选方向,如果两侧方向工作站空闲时间相等,则选左侧;

[0085]

然后,优先选择产生空闲时长最小的工序,若存在多个空闲时长最小的工序,则从产生空闲时间最小的工序集中以采样新的概率模型的方式选择工序;

[0086]

重复上述过程得到初始个体,进而生成新种群。

[0087]

可选地,针对主要优化目标的局部搜索策略设置为随机选择个体中的工序,对其在当前工作站内做局部向后插入操作,设置主优化最大操作次数;局部向后插入具体为:对选择的工序,在当前工作站内将其随机插入向后的装配工序,如表2中选择第1组工作站左侧工作站的工序22,则可将22随机插入其后的位置,如插入10后等等。

[0088]

可选地,针对次要目标的局部搜索策略设置为以偏差最大组工作站上随机选择的工序为操作对象,对其做局部向后插入操作,设置次优化最大操作次数;其中,偏差指的当前组工作站左右两侧的装配时长之差;

[0089]

本发明的基本思想是解决节拍指标在双边装配线优化中存在缺陷的问题,保证装

载机总装过程具备较高的生产效率,同时各工作站具备较好的负载均衡。为解决该问题,首先,定义双边装配线主次优化指标,将反应生产效率的生产节拍指标作为主要目标,将反应工作量平衡的平滑指数指标作为次级目标,并建立装载机总装过程协同调度的双边装配线平衡优化模型。然后,通过设计增强分布估计算法对装载机总装过程协同调度进行优化,并将求解结果作为实际生产方案应用于具体生产过程,从而提高生产线的效率,并降低因负载不均导致的潜在损失。

[0090]

再进一步地,本发明给出如下:

[0091]

以某公司某型号装载机进行实例展示,具体如下:

[0092]

该企业装载机总装过程为双边装配线,工作站数目为5组。待装配的装载机总装过程包含59项作业元素(即59个工序)、相应作业时间如表1所示。元素间的优先关系约束如图2所示,数字表示作业元素的编号,d表示方向(左侧l、右侧r、两侧皆可e)箭头表示两个元素间的先后装配顺序,该顺序是优化模型中不可忽略的重要约束条件。本发明的任务是根据产品的装配工序约束、工作站数目约束,利用所提方法设计运算程序并对所建立模型进行优化,最终得出企业满意的装配线生产排序。本实施设置种群规模为100,设置主优化最大操作次数为10次,设置次优化最大操作次数为3次,q取3。

[0093]

表1

[0094]

序号作业内容tid序号作业内容tid序号作业内容tid1车体上线68e21装单稳阀86e41装燃油箱235r2装下平衡块331e22装铰接头软管80e42装驾驶室76e3装后平衡块273e23装进油管120e43变速机构连接130e4装左动臂缸150l24动臂缸胶管连接160e44操纵机构连接70e5装右动臂缸150r25转向缸油管连接64e45油门拉杆连接80e6装左动臂缸钢管170l26装前加力泵128r46连手刹车55e7装右动臂缸钢管170r27装全车线200l47装暖风机工具箱660e8装电池继电器50l28装后加力泵204r48操纵软轴固定35e9装电瓶线100e29装发动机82e49加力泵气管连接64r10装多路阀193e30装滤清器90l50装转向器油管64l11装转向缸进油管83e31装水箱318e51装左轮胎285l12后桥油管连接110e32装压力油管108e52装右轮胎285r13注润滑油38e33连气管90e53装仪表盘503e14装放气嘴148r34马达电线连接283l54电线连接60e15装储气嘴178e35装油门60r55装左平台护栏250l16装机油冷却器96r36装加油管270r56装右平台护栏250r17装储气罐气管120e37装变速泵吸油管60l57装左蓄电池258l18装油水分离器79l38装发动机罩80e58装右蓄电池258r19装气压表64l39油管连接260e59装座椅85e20装下部机构71e40装机油管513l

ꢀꢀꢀꢀ

[0095]

以增强分布估计算法为优化手段,编制图1所示求解算法。利用算法读入产品的优先关系矩阵、作业时间。在满足优先关系约束下生成初始种群,并计算个体的适应值。在每次迭代中应用两种分别针对主次目标的局部搜索方法对每个个体进行更为细致的优化,并将种群内适应值最小(最优)个体的节拍值和平滑指数值与历史最优指标对比,将历史最优指标作为新个体生成或局部搜索时的节拍约束。

[0096]

根据所设计的算法,通过迭代搜索方式进行搜索。由于双边装配线平衡问题不能在多项式时间内得出最优解。因此,本方法中程序的终止时间设置为n

×m×

10毫秒。对于规

模较小产品设置较短的求解时间,对于规模较大产品设置较长的求解时间,保证该方法能够求解不同规格的产品编排问题。

[0097]

经该方法计算得到的各工作站作业时间较为均衡,该装载机总装过程的装配线节拍为1021s。装配线的线效率达94%。平滑指数为81,以上结果均优于企业的现有生产指标。特别是各工作站工作量的均衡程度,相比单目标优化方式,在主次目标下各工作站的工作量更加均衡,进而降低生产中的不确定因素,提高产线的稳定性。

[0098]

表2

[0099][0100]

根据本发明实施例的另一方面,提供了一种平衡装载机总装过程协同调度的增强分布估计优化系统,包括:

[0101]

建立模块,用于以装配线节拍和平滑指数为主次优化目标,建立平衡装载机总装过程协同调度的整数规划模型;

[0102]

优化模块,用于设计增强分布估计算法对优化目标进行优化。

[0103]

根据本发明实施例的另一方面,提供了一种处理器,所述处理器用于运行程序,其中,所述程序运行时执行上述中任意一项所述的平衡装载机总装过程协同调度的增强分布估计优化方法。

[0104]

根据本发明实施例的另一方面,提供了一种计算机可读存储介质,所述计算机可读存储介质包括存储的程序,其中,在所述程序运行时控制所述计算机可读存储介质所在设备执行上述中任意一项所述的平衡装载机总装过程协同调度的增强分布估计优化方法。

[0105]

上面结合附图对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。