1.本发明涉及植酸钾生产技术领域,尤其涉及一种植酸钾生产工艺。

背景技术:

2.目前现已有制备植酸钾溶液的生产工艺是将玉米浸泡水通过弱碱性离子交换树脂柱,将其中的植酸吸附后再使用氯化钾溶液做解吸剂将植酸进行解吸,将收集的解吸液进行超滤膜过滤、纳滤膜浓缩,得到植酸含量20-25%,氯离子不超过2000ppm的植酸钾溶液产品。将此植酸钾溶液进行水解,得到肌醇和磷酸二氢钾的混合溶液。该工艺产品中依然较多的水溶蛋白及钙镁离子,水溶蛋白会产生色素杂质影响下游产品,而钙镁离子会螯合在植酸分子上,降低磷酸二氢钾的收率。另外使用超滤纳滤膜设备浓缩,电能耗用及膜芯折旧及损耗均增加了产品的成本。洗膜和再生还将产生较大量废水。因此如何提高产品质量,解决三废及能源,降低成本,是急需要解决的技术问题。

技术实现要素:

3.本发明所要解决的技术问题是:针对现有技术存在的不足,提供一种植酸钾生产工艺,利用该生产工艺制备植酸钾时可降低废水排放量、成本低、工艺简单,可以得到纯度较高的植酸钾产品。

4.为解决上述技术问题,本发明的技术方案是:

5.一种植酸钾生产工艺,所述生产工艺包括以下步骤:

6.(1)取澄清的玉米浸泡水,逆流进入弱碱性阴离子树脂柱中,流出液收集后返回淀粉厂;

7.(2)采用0.15-0.35wt%的盐酸冲洗步骤(1)中弱碱性阴离子树脂柱,收集的流出液备用;再取纯化水分两股继续冲洗树脂柱,分别收集流出液后套用,具体套用方式是指将第一股纯化水冲洗树脂柱的流出液作为配酸用水来冲洗树脂柱,将第二股纯化水冲洗树脂柱的流出液作为下批洗柱用水;

8.(3)采用氯化钾溶液继续冲洗步骤(2)中的树脂柱,收集的流出液进行套用;具体是指在第二批氯化钾溶液冲洗树脂柱前,先用前一批次氯化剂溶液冲洗树脂柱所收集的流出液逆流冲洗树脂柱,将冲洗树脂柱经过富集后的流出液进行收集;然后再用第二批次氯化钾溶液正流冲洗树脂柱,收集的流出液继续冲洗树脂柱,再将富集的流出液进行收集;然后再用第三批次氯化钾溶液正流冲洗树脂柱前,将前两批次收集的洗出液按照先后分别逆流冲洗树脂柱,再分别收集经过富集后的流出液,再用第三批次氯化钾溶液继续冲洗树脂柱,按照上述方式依次类推,最后得到20%-25%w/v植酸含量的植酸钾溶液。

9.作为一种改进的技术方案,步骤(2)中采用盐酸冲洗树脂柱后收集的流出液采用反渗透膜过滤,收集的截留液返回淀粉厂,收集的透过液作为纯水使用。

10.作为一种改进的技术方案,步骤(2)中所述盐酸的用量为1.5-2bv的树脂体积;所述纯化水的总用量为2-5bv的树脂体积。

11.作为一种改进的技术方案,采用纯化水冲洗树脂柱时,第一股的纯化水用量为1-3bv的树脂体积,第二股的纯化水用量为1-2bv的树脂体积。

12.作为一种优选的技术方案,步骤(2)中所述盐酸为0.3wt%的盐酸。

13.作为一种改进的技术方案,步骤(3)中所述氯化钾溶液为11%w/v-13%w/v的氯化钾溶液,所述氯化钾溶液的用量为1.0-1.6bv的树脂体积。

14.作为一种优选的技术方案,步骤(3)中所述氯化钾溶液为12%w/v的氯化钾溶液,所述氯化钾溶液的用量为1.5bv的树脂体积。

15.作为一种改进的技术方案,步骤(1)中弱碱性阴离子树脂柱中树脂型号为sq-913。

16.采用了上述技术方案后,本发明的有益效果是:

17.采用本发明的生产工艺,将澄清的玉米浸泡水逆流进入弱碱性阴离子树脂柱中,采用0.15-0.35wt%的盐酸和纯化水依次冲洗树脂柱,分别收集的流出液进行备用和套用;其中采用0.15-0.35wt%盐酸冲洗树脂时,可以有效将树脂上的蛋白组分以及微量的钙镁离子冲洗下来,然后经过反渗透膜过滤,截留液中含有的蛋白组分返回玉米淀粉厂被利用,透过液作为纯水使用;采用纯化水冲洗树脂柱收集的流出液套用方式是指将第一股纯化水冲洗树脂柱收集的流出液作为配酸用水,然后再用于配置低浓度的稀盐酸用来冲洗树脂柱;第二股纯化水冲洗树脂柱收集的流出液作为下批次洗柱用水;采用0.15-0.35wt%的盐酸冲洗树脂柱收集的流出液,备用是指将流出液采用反渗透膜过滤,收集的截留液返回淀粉厂,收集的透过液作为纯水使用;上述操作整个过程无废水废固排出;经过稀盐酸和纯化水冲洗树脂柱后再采用氯化钾溶液冲洗树脂柱,收集的流出液进行套用,具体是指在下一批次氯化钾冲洗树脂前,先用上一批次的流出液逆流冲洗树脂柱,然后再用氯化钾溶液继续冲洗,经过多次这样反复操作,实现了植酸钾的富集,得到20%-25%w/v植酸含量的植酸钾溶液,整个过程不需要超滤膜过滤、纳滤膜的浓缩就可以得到高浓度的植酸钾溶液,大大节省了成本,同时更大程度的利用了氯化钾。

具体实施方式

18.为了使本发明的目的、技术方案及优点更加清楚明白,结合以下实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

19.实施例1

20.一种植酸钾生产工艺,所述生产工艺包括以下步骤:

21.(1)取澄清的玉米浸泡水650l,逆流进入弱碱性阴离子树脂柱(树脂型号为sq-913)中,流出液收集后返回淀粉厂;

22.(2)采用1.5bv的树脂体积,0.15wt%的盐酸逆流冲洗步骤(1)中弱碱性阴离子树脂柱,收集的流出液备用(采用反渗透膜过滤,收集的截留液返回淀粉厂,收集的透过液作为洗柱用水);再取纯化水分两股继续逆流冲洗树脂柱,第一股纯化水用量为1.5bv的树脂体积,第二股纯化水用量为1.5bv的树脂体积,分别收集流出液套用;具体套用方式是指将第一股纯化水冲洗树脂柱的流出液作为盐酸配置用水,将配置的盐酸酸来冲洗树脂柱,将第二股纯化水冲洗树脂柱的流出液作为下批纯化水来冲洗树脂柱;

23.(3)采用1.5bv的树脂体积,11%w/v的氯化钾溶液冲洗步骤(2)中的树脂柱,收集

的流出液进行套用;流出液套用具体是指在第二批氯化钾溶液冲洗树脂柱前,先用前一批次氯化剂溶液冲洗树脂柱所收集的流出液逆流冲洗树脂柱,将冲洗树脂柱经过富集后的流出液进行收集;然后再用第二批次氯化钾溶液正流冲洗树脂柱,收集的流出液继续冲洗树脂柱,再将富集的流出液进行收集;然后再用第三批次氯化钾溶液正流冲洗树脂柱前,将前两批次收集的洗出液按照先后分别逆流冲洗树脂柱,再分别收集经过富集后的流出液,再用第三批次氯化钾溶液继续冲洗树脂柱,按照上述方式依次类推,套用富集到第四批最后得到20%w/v植酸含量的植酸钾溶液。

24.实施例2

25.一种植酸钾生产工艺,所述生产工艺包括以下步骤:

26.(1)取澄清的玉米浸泡水650l,逆流进入弱碱性阴离子树脂柱(树脂型号为sq-913)中,流出液收集后返回淀粉厂;

27.(2)采用1.8bv的树脂体积,0.2wt%的盐酸逆流冲洗步骤(1)中弱碱性阴离子树脂柱,收集的流出液备用(采用反渗透膜过滤,收集的截留液返回淀粉厂,收集的透过液作为洗柱用水);再取纯化水分两股继续逆流冲洗树脂柱,第一股的纯化水用量为1.8bv的树脂体积,第二股的纯化水用量为1.8bv的树脂体积,分别收集流出液后套用;具体套用方式是指将第一股纯化水冲洗树脂柱的流出液作为盐酸配置用水,将配置的盐酸酸来冲洗树脂柱,将第二股纯化水冲洗树脂柱的流出液作为下批纯化水来冲洗树脂柱;

28.(3)采用1.2bv的树脂体积,11.5%w/v的氯化钾溶液冲洗步骤(2)中的树脂柱,收集的流出液进行套用;流出液套用具体是指在第二批氯化钾溶液冲洗树脂柱前,先用前一批次氯化剂溶液冲洗树脂柱所收集的流出液逆流冲洗树脂柱,将冲洗树脂柱经过富集后的流出液进行收集;然后再用第二批次氯化钾溶液正流冲洗树脂柱,收集的流出液继续冲洗树脂柱,再将富集的流出液进行收集;然后再用第三批次氯化钾溶液正流冲洗树脂柱前,将前两批次收集的洗出液按照先后分别逆流冲洗树脂柱,再分别收集经过富集后的流出液,再用第三批次氯化钾溶液继续冲洗树脂柱,按照上述方式依次类推,套用富集到第四批最后得到20.8%w/v植酸含量的植酸钾溶液。

29.实施例3

30.一种植酸钾生产工艺,所述生产工艺包括以下步骤:

31.(1)取澄清的玉米浸泡水650l,逆流进入弱碱性阴离子树脂柱(树脂型号为sq-913)中,流出液收集后返回淀粉厂;

32.(2)采用2bv的树脂体积,0.25wt%的盐酸冲洗步骤(1)中弱碱性阴离子树脂柱,收集的流出液备用(采用反渗透膜过滤,收集的截留液返回淀粉厂,收集的透过液作为洗柱用水);再取纯化水分两股继续冲洗树脂柱,第一股的纯化水用量为2bv的树脂体积,第二股的纯化水用量为1.5bv的树脂体积,分别收集流出液后套用;具体套用方式是指将第一股纯化水冲洗树脂柱的流出液作为盐酸配置用水,将配置的盐酸酸来冲洗树脂柱,将第二股纯化水冲洗树脂柱的流出液作为下批纯化水来冲洗树脂柱;

33.(3)采用1bv的树脂体积,12.5%w/v的氯化钾溶液冲洗步骤(2)中的树脂柱,收集的流出液进行套用;流出液套用具体是指在第二批氯化钾溶液冲洗树脂柱前,先用前一批次氯化剂溶液冲洗树脂柱所收集的流出液逆流冲洗树脂柱,将冲洗树脂柱经过富集后的流出液进行收集;然后再用第二批次氯化钾溶液正流冲洗树脂柱,收集的流出液继续冲洗树

脂柱,再将富集的流出液进行收集;然后再用第三批次氯化钾溶液正流冲洗树脂柱前,将前两批次收集的洗出液按照先后分别逆流冲洗树脂柱,再分别收集经过富集后的流出液,再用第三批次氯化钾溶液继续冲洗树脂柱,按照上述方式依次类推,套用富集到第四批,最后得到24.5%w/v植酸含量的植酸钾溶液。

34.实施例4

35.一种植酸钾生产工艺,所述生产工艺包括以下步骤:

36.(1)取澄清的玉米浸泡水650l,逆流进入弱碱性阴离子树脂柱(树脂型号为sq-913)中,流出液收集后返回淀粉厂;

37.(2)采用2bv的树脂体积,0.3wt%的盐酸冲洗步骤(1)中弱碱性阴离子树脂柱,收集的流出液备用(采用反渗透膜过滤,收集的截留液返回淀粉厂,收集的透过液作为洗柱用水);再取纯化水分两股继续冲洗树脂柱,第一股的纯化水用量为2bv的树脂体积,第二股的纯化水用量为2bv的树脂体积,分别收集流出液后套用;具体套用方式是指将第一股纯化水冲洗树脂柱的流出液作为盐酸配置用水,将配置的盐酸酸来冲洗树脂柱,将第二股纯化水冲洗树脂柱的流出液作为下批纯化水来冲洗树脂柱;

38.(3)采用1.5bv的树脂体积,12%w/v的氯化钾溶液冲洗步骤(2)中的树脂柱,收集的流出液进行套用;流出液套用具体是指在第二批氯化钾溶液冲洗树脂柱前,先用前一批次氯化剂溶液冲洗树脂柱所收集的流出液逆流冲洗树脂柱,将冲洗树脂柱经过富集后的流出液进行收集;然后再用第二批次氯化钾溶液正流冲洗树脂柱,收集的流出液继续冲洗树脂柱,再将富集的流出液进行收集;然后再用第三批次氯化钾溶液正流冲洗树脂柱前,将前两批次收集的洗出液按照先后分别逆流冲洗树脂柱,再分别收集经过富集后的流出液,再用第三批次氯化钾溶液继续冲洗树脂柱,按照上述方式依次类推,套用富集到底四批,最后得到25%w/v植酸含量的植酸钾溶液。

39.实施例5

40.一种植酸钾生产工艺,所述生产工艺包括以下步骤:

41.(1)取澄清的玉米浸泡水650l,逆流进入弱碱性阴离子树脂柱(树脂型号为sq-913)中,流出液收集后返回淀粉厂;

42.(2)采用2bv的树脂体积,0.25wt%的盐酸冲洗步骤(1)中弱碱性阴离子树脂柱,收集的流出液备用(采用反渗透膜过滤,收集的截留液返回淀粉厂,收集的透过液作为洗柱用水);再取纯化水分两股继续冲洗树脂柱,第一股的纯化水用量为2.5bv的树脂体积,第二股的纯化水用量为2bv的树脂体积,分别收集流出液后套用;具体套用方式是指将第一股纯化水冲洗树脂柱的流出液作为盐酸配置用水,将配置的盐酸酸来冲洗树脂柱,将第二股纯化水冲洗树脂柱的流出液作为下批纯化水来冲洗树脂柱;

43.(3)采用1.6bv的树脂体积,12.5%w/v的氯化钾溶液冲洗步骤(2)中的树脂柱,收集的流出液进行套用;流出液套用具体是指在第二批氯化钾溶液冲洗树脂柱前,先用前一批次氯化剂溶液冲洗树脂柱所收集的流出液逆流冲洗树脂柱,将冲洗树脂柱经过富集后的流出液进行收集;然后再用第二批次氯化钾溶液正流冲洗树脂柱,收集的流出液继续冲洗树脂柱,再将富集的流出液进行收集;然后再用第三批次氯化钾溶液正流冲洗树脂柱前,将前两批次收集的洗出液按照先后分别逆流冲洗树脂柱,再分别收集经过富集后的流出液,再用第三批次氯化钾溶液继续冲洗树脂柱,按照上述方式依次类推,最后得到25%w/v的植

酸钾溶液。

44.实施例6

45.一种植酸钾生产工艺,所述生产工艺包括以下步骤:

46.(1)取澄清的玉米浸泡水650l,逆流进入弱碱性阴离子树脂柱(树脂型号为sq-913)中,流出液收集后返回淀粉厂;

47.(2)采2bv的树脂体积,0.35wt%的盐酸冲洗步骤(1)中弱碱性阴离子树脂柱,收集的流出液备用(采用反渗透膜过滤,收集的截留液返回淀粉厂,收集的透过液作为洗柱用水);再取纯化水分两股继续冲洗树脂柱,第一股的纯化水用量为3bv的树脂体积,第二股的纯化水用量为2bv的树脂体积,分别收集流出液后套用;具体套用方式是指将第一股纯化水冲洗树脂柱的流出液作为盐酸配置用水,将配置的盐酸酸来冲洗树脂柱,将第二股纯化水冲洗树脂柱的流出液作为下批纯化水来冲洗树脂柱;

48.(3)采用1.3bv的树脂体积,13%w/v的氯化钾溶液冲洗步骤(2)中的树脂柱,收集的流出液进行套用;流出液套用具体是指在第二批氯化钾溶液冲洗树脂柱前,先用前一批次氯化剂溶液冲洗树脂柱所收集的流出液逆流冲洗树脂柱,将冲洗树脂柱经过富集后的流出液进行收集;然后再用第二批次氯化钾溶液正流冲洗树脂柱,收集的流出液继续冲洗树脂柱,再将富集的流出液进行收集;然后再用第三批次氯化钾溶液正流冲洗树脂柱前,将前两批次收集的洗出液按照先后分别逆流冲洗树脂柱,再分别收集经过富集后的流出液,再用第三批次氯化钾溶液继续冲洗树脂柱,按照上述方式依次类推,套用富集到第四批,最后得到25%w/v的植酸钾溶液。

49.为了更好的证明本发明的制备工艺具有较好的技术效果,以实施例4为参照,给出了3个对比例。

50.对比例1

51.与实施例4相比,不同之处在于步骤(2)中采用1.5wt%的盐酸冲洗树脂柱,其余操作均相同,得到23%w/v植酸含量的植酸钾溶液;

52.对比例2

53.与实施例4相比,不同之处在于步骤(3)中采用10wt%的氯化钾溶液冲洗树脂柱,其余操作均相同,得到19%w/v植酸含量的植酸钾溶液;

54.对比例3

55.与实施例4相比,不同之处在于步骤(2)中采用2wt%的盐酸溶液冲洗树脂柱,其余操作均相同,得到21%w/v植酸含量的植酸钾溶液;

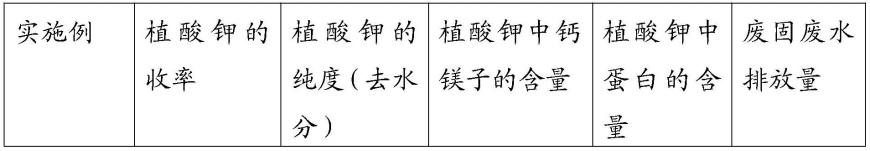

56.表1

57.[0058][0059]

通过表1数据可以得出,采用本发明的制备工艺,整个过程无废水排放,同时还降低了植酸钾中钙镁以及蛋白的含量,与现有技术的制备工艺相比较,取得了废水零排放、成本降低、同时降低钙镁以及蛋白含量等显著的技术效果。

[0060]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。