一种烟气脱硝设备cfd流场优化方法

技术领域

1.本发明属于流场优化技术领域,具体公开了一种烟气脱硝设备cfd流场优化方法。

背景技术:

2.冶金、电力及其它工业炉窑在生产运行过程中产生大量的工业烟气,其中含有大量氮氧化物;目前工业去除no

x

的方法主要以scr法为主,scr法脱硝反应效率高、运行稳定;其基本原理是:用氨或尿素之类的还原剂,在一定的温度下通过催化剂的作用,有选择性地还原废气中的no

x

(no、no2),将no

x

转化非污染元素分子氮(n2)

3.工业scr脱硝装置首先需将含no

x

的烟气与反应剂均匀混合,在混合阶段中引入混合器的烟气,如何保证其在进入混合器后在流通横断面各点流速的均匀性,是保证其后续与喷嘴出的反应剂充分混合的先决条件;由于烟气进入脱硝装置时会因为烟道的走向变化产生明显的偏流现象,导致在有限的喷氨混合时间内,无法保证进入的烟气气流均布,从而与反应剂充分混合,导致后续催化反应效率不高;因此本发明提供一种烟气脱硝设备cfd流场优化方法,通过对建立的原始模型和经过优化的模型分别进行模拟,然后对每组的模拟结果进行对比分析,并依据分析结果对烟气scr脱硝反应器进行改造,从而改善烟气经过烟道进入时的偏流现象,以解决上述问题。

技术实现要素:

4.(一)本发明要解决的技术问题:

5.为了解决由于烟气进入脱硝装置时会因为烟道的走向变化产生明显的偏流现象,导致在有限的喷氨混合时间内,无法保证进入的烟气气流均布,从而与反应剂充分混合,导致后续催化反应效率不高的问题,本发明提供了一种烟气脱硝设备cfd流场优化方法。

6.(二)为了实现上述目的,本发明采用了如下技术方案:

7.一种烟气脱硝设备cfd流场优化方法,包括如下步骤:

8.s1、cfd数值模拟基于烟气scr脱硝反应器按照1:1的比例建立三维几何模型;

9.s2、对s1中建立的三维几何模型进行网格划分,使三维几何模型离散化,即通过有限的网格节点来描述实际的空间连续实体;计算区域需采用结构化和非结构化的混合网格进行划分;

10.s3、建立湍流模型,选用标准k-ε双方程模型来模拟烟气scr脱硝反应器内部的烟气流动情况;

11.s4、采用多孔介质模型对三维几何模型中的催化剂层进行模拟;

12.s5、采用物质组分传输模型对喷入氨气在烟气scr脱硝反应器中的浓度分布进行模拟;

13.s6、根据烟气体积流量和出入口截面尺寸,分别计算得出入口及出口的边界条件;

14.s7、采用流体分析软件进行迭代计算,直到动量、能量计算方程达到平衡,气体流动趋于稳定,内部流场计算完成;

15.s8、判断烟气流动及混合的模拟结果能否满足分布均匀要求。

16.优选的,在s3中建立湍流模型时,在直角坐标系下,基本控制微分方程如下:

17.连续性方程:

[0018][0019]

雷诺运动方程:

[0020][0021]

雷诺应力方程:

[0022][0023]

湍能方程:

[0024][0025]

耗散率方程:

[0026][0027]

优选的,分别对模型一、模型二和模型三重复s2-s7中的步骤,获取计算结果并对比分析。

[0028]

优选的,采用s1所述的方法建立模型一、模型二和模型三:

[0029]

a1、s1中所述的烟气scr脱硝反应器左侧上端和右侧下端分别设置有入口和出口,所述烟气scr脱硝反应器内设置有多组喷氨格栅和催化剂层,以此基础上的烟气scr脱硝反应器按照1:1的比例建立三维几何模型,作为原始模型,即为模型一;

[0030]

a2、在a1中所述的烟气scr脱硝反应器中增加旋流器和四组导流板,所述喷氨格栅的喷嘴上设置有旋流器,其中两组所述导流板分别设置在喷氨格栅上方和下方,另外两组所述导流板设置在顶层催化剂层上方,四组所述导流板均倾斜设置;以此基础上的烟气scr脱硝反应器按照1:1的比例建立三维几何模型,作为模型二;

[0031]

a3、在a1中所述的烟气scr脱硝反应器中增加旋流器和四组导流板,所述喷氨格栅的喷嘴上设置有旋流器,同时在所述喷氨格栅上游设置分区混合器,其中两组所述导流板分别设置在喷氨格栅上方和下方,另外两组所述导流板设置在顶层催化剂层上方,四组所述导流板均倾斜设置;以此基础上的烟气scr脱硝反应器按照1:1的比例建立三维几何模型,作为模型三。

[0032]

优选的,对模型一、模型二和模型三获取的计算结果包括各截面速度分布图、烟气scr脱硝反应器的整体压力分布图和烟气流线分布图、烟气scr脱硝反应器中顶层催化剂层上游100mm处截面速度分布图和nh3浓度分布图。

[0033]

(三)与现有技术相比,本发明提供了一种烟气脱硝设备cfd流场优化方法,具备以下有益效果:

[0034]

(1)本发明通过该流场优化方法分析发现:利用原始导流装置反应器内部烟气存在明显的偏流现象,第一层催化剂上游100mm截面速度相对标准偏差达24.55%,经过在烟气scr脱硝反应器入口增设导流板及合理的角度调整后,速度相对标准偏差降低至14.05%,能够达到流场标准指标。

[0035]

(2)在未设置分区混合器时,原导流装置在第一层催化剂上游100mm截面氨浓度分布相对标准偏差高达64.75%,但在喷氨格栅的喷嘴处增设旋流器和分区混合器后氨浓度分布相对标准偏差达16.32%。

[0036]

(3)本发明通过对三组模型的计算结构分析发现:通过增设导流板、旋流器和分区混合器后可以对烟气scr脱硝反应器内部的流场进行充分优化,可以获得最佳流场,使其内部的气流均匀分布、氨与烟气充分混合,并以合适的速度和入射角进入催化剂层内进行反应,从而增大催化剂利用率,起到降低阻力和提高脱硝效率的目的。

附图说明

[0037]

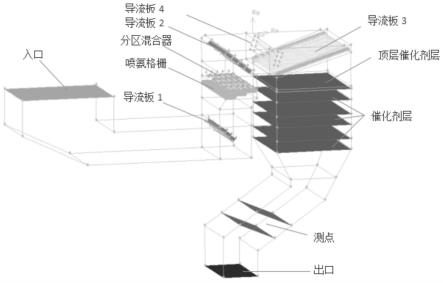

图1为本发明提出的一种烟气脱硝设备cfd流场优化方法中scr脱硝装置的三维结构图;

[0038]

图2为本发明提出的一种烟气脱硝设备cfd流场优化方法中的scr装置模型网格划分示意图;

[0039]

图3为本发明提出的一种烟气脱硝设备cfd流场优化方法中的计算收敛结果图;

[0040]

图4为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型一的各截面速度分布图;

[0041]

图5为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型二的各截面速度分布图;

[0042]

图6为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型三的各截面速度分布图;

[0043]

图7为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型一的x截面速度分布图;

[0044]

图8为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型二的x截面速度分布图;

[0045]

图9为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型三的x截面速度分布图;

[0046]

图10为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型一的y截面速度分布图;

[0047]

图11为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型二的y截面速度分布图;

[0048]

图12为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型三的y截面速度分布图;

[0049]

图13为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型一的z截面速度分布图;

[0050]

图14为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型二的z截面速度

分布图;

[0051]

图15为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型三的z截面速度分布图;

[0052]

图16为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型一的顶层催化剂上游100mm处截面速度分布图;

[0053]

图17为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型二的顶层催化剂上游100mm处截面速度分布图;

[0054]

图18为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型三的顶层催化剂上游100mm处截面速度分布图;

[0055]

图19为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型一的整体压力分布图;

[0056]

图20为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型二的整体压力分布图;

[0057]

图21为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型三的整体压力分布图;

[0058]

图22为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型一的烟气流线分布图;

[0059]

图23为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型二的烟气流线分布图;

[0060]

图24为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型三的烟气流线分布图;

[0061]

图25为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型一的顶层催化剂上表面100mm截面处的nh3浓度分布图;

[0062]

图26为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型二的顶层催化剂上表面100mm截面处的nh3浓度分布图;

[0063]

图27为本发明提出的一种烟气脱硝设备cfd流场优化方法中模型三的顶层催化剂上表面100mm截面处的nh3浓度分布图;

[0064]

图28为本发明提出的一种烟气脱硝设备cfd流场优化方法中顶层催化剂上表面100mm截面处温度分布图。

具体实施方式

[0065]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0066]

实施例1:

[0067]

请参阅图1-3,一种烟气脱硝设备cfd流场优化方法,包括如下步骤:

[0068]

s1、cfd数值模拟基于烟气scr脱硝反应器按照1:1的比例建立三维几何模型;

[0069]

s2、对s1中建立的三维几何模型进行网格划分,使三维几何模型离散化,即通过有

限的网格节点来描述实际的空间连续实体;计算区域需采用结构化和非结构化的混合网格进行划分;

[0070]

s3、建立湍流模型,选用标准k-ε双方程模型来模拟烟气scr脱硝反应器内部的烟气流动情况;

[0071]

在建立湍流模型时,在直角坐标系下,基本控制微分方程如下:

[0072]

连续性方程:

[0073][0074]

雷诺运动方程:

[0075][0076]

雷诺应力方程:

[0077][0078]

湍能方程:

[0079][0080]

耗散率方程:

[0081][0082]

将一组参照实际生产线工况得出的数据代入其中,烟气参数如表一所示:

[0083]

表一(计算烟气参数)

[0084]

[0085][0086]

s4、采用多孔介质模型对三维几何模型中的催化剂层进行模拟;

[0087]

多孔介质模型:多孔介质模型可以应用于很多问题,如通过充满介质的流动、通过滤纸、穿孔圆盘、流量分配器以及管道堆的流动;对于本模型中催化剂层的模拟,将由多孔介质模型来实现;

[0088]

当使用这一模型时,就定义了一个具有多孔介质的fluid单元区域,而且流动的压力损失由多孔介质的动量方程中所输入的内容来决定;事实上多孔介质不过是在动量方程中具有了附加的动量损失而已;因此,多孔介质模型具有以下限制:

[0089]

(1)流体通过介质时不会加速,因为事实上出现的体积的阻塞并没有在模型中出现。这对于过渡流是有很大的影响的,因为它意味着流体分析不会正确的描述通过介质的过渡时间;

[0090]

(2)多孔介质对于湍流的影响只是近似的,在多孔介质中,默认的情况下会求解湍流量的标准守恒方程,因此,介质中的湍流被这样处理:固体介质对湍流的生成和耗散速度没有影响;

[0091]

多孔介质的动量方程具有附加的动量源项;该源项由两部分组成,一部分是粘性损失相(darcy),另一部分是内部损失项,如下:

[0092]

[0093]

其中si是i向(x,y,或z动量源项),d和c是规定的矩阵;在多孔介质单元中,动量损失对于压力梯度有贡献,压降和流体速度(或速度平方)成比例;

[0094]

对于简单的均匀多孔介质:

[0095][0096]

其中α是渗透因子,c2是内部阻力因子;

[0097]

如果模拟的是穿孔板或者管道堆,可以消除渗透项而只用内部损失项(darcy定律),从而得到下面的多孔介质简化方程:

[0098][0099]

本发明催化剂采用蜂窝式,可以看作是由平行通道组成的各向不同性的多孔介质,其在烟气流动方向的内部阻力系数可由试验或者实测得到;根据设计要求,本次模拟在烟气流动方向设定210pa阻力,进而得到计算时催化剂的内部阻力系数:(y方向即为烟气流动方向)

[0100][0101]

s5、采用物质组分传输模型对喷入氨气在烟气scr脱硝反应器中的浓度分布进行模拟;

[0102]

物质组分传输模型:

[0103]

物质组分传输模型可用于求解物质的质量分数、摩尔分数、浓度、扩散系数、相对湿度等在流场中的分布,本发明采用该模型对喷入氨气在反应器中的浓度分布进行模拟。

[0104]

s6、根据烟气体积流量和出入口截面尺寸,分别计算得出入口及出口的边界条件;

[0105]

进出口边界条件:根据烟气体积流量和出入口截面尺寸,可分别计算得到入口及出口的边界条件,计算结果如表二所示:

[0106]

表二(scr系统边界条件)

[0107] 水力直径(d)平均流速(v)湍流强度(i)单位mm/s%烟气入口11.664.042.95烟气出口6.710.772.80nh3喷嘴0.0563.00

[0108]

s7、采用流体分析软件进行迭代计算,计算331步后收敛,动量、能量计算方程达到平衡,气体流动趋于稳定,内部流场计算完成;计算收敛结果如图3;

[0109]

s8、判断烟气流动及混合的模拟结果能否满足分布均匀要求:在cfd模拟过程中,判断烟气流动及混合的模拟结果能否满足要求的准则如下:

[0110]

测点位置:第一层催化剂层上方100mm处;

[0111]

◆

相对标准偏差(cv)的公式如下:

[0112]

[0113][0114]

σv:标准偏差

[0115]v0

:平均速度/浓度

[0116]vi

:单点速度/浓度

[0117]

n:测点数量

[0118]

◆

判断准则如下表:

[0119]

表三(判断准则示意图)

[0120][0121]

实施例2:

[0122]

基于实施例1又有所不同的是:

[0123]

采用s1所述的方法建立模型一、模型二和模型三,如图1所示:

[0124]

a1、s1中所述的烟气scr脱硝反应器左侧上端和右侧下端分别设置有入口和出口,所述烟气scr脱硝反应器内设置有多组喷氨格栅和催化剂层,以此基础上的烟气scr脱硝反应器按照1:1的比例建立三维几何模型,作为原始模型,即为模型一;

[0125]

a2、在a1中所述的烟气scr脱硝反应器中增加旋流器和四组导流板,所述喷氨格栅的喷嘴上设置有旋流器,其中两组所述导流板分别设置在喷氨格栅上方和下方,另外两组所述导流板设置在顶层催化剂层上方,四组所述导流板均倾斜设置;以此基础上的烟气scr脱硝反应器按照1:1的比例建立三维几何模型,作为模型二;

[0126]

a3、在a1中所述的烟气scr脱硝反应器中增加旋流器和四组导流板,所述喷氨格栅的喷嘴上设置有旋流器,同时在所述喷氨格栅上游设置分区混合器,其中两组所述导流板分别设置在喷氨格栅上方和下方,另外两组所述导流板设置在顶层催化剂层上方,四组所述导流板均倾斜设置;以此基础上的烟气scr脱硝反应器按照1:1的比例建立三维几何模型,作为模型三;

[0127]

分别对模型一、模型二和模型三重复s2-s7中的步骤,获取计算结果并对比分析;

[0128]

对模型一、模型二和模型三获取的计算结果包括各截面速度分布图、烟气scr脱硝反应器的整体压力分布图和烟气流线分布图、烟气scr脱硝反应器中顶层催化剂层上游100mm处截面速度分布图和nh3浓度分布图;

[0129]

(1)根据模型一、模型二和模型三中分别对应的烟气scr脱硝反应器内各个方向截面的速度分布云图进行如下分析:

[0130]

如图4-15所示,分别为烟气scr脱硝反应器内各个方向截面的速度分布云图,由此

可见,烟气经多次转向进入反应器,在不增设导流板、分区混合器以及在喷氨格栅上设置旋流器等结构的情况下,烟气在烟气scr脱硝反应器入口段存在明显的偏流现象,但在合理的增设导流板、分区混合器以及在喷氨格栅上设置旋流器的布置下,使得烟气偏流得到有效改善,进入反应器内部催化剂层时流场趋于均匀,无局部高速区,也无低速死角,催化剂层流场良好,有利于脱硝反应的高效进行;

[0131]

(2)根据模型一、模型二和模型三中分别对应的烟气scr脱硝反应器内顶层催化剂上游100mm处截面速度分布图进行如下分析:

[0132]

顶层催化剂上游的速度均匀性是影响脱硝性能的重要指标,如图16-18,分别是顶层催化剂上游100mm处截面速度分布图,由此可见,设置导流板、分区混合器以及在喷氨格栅的喷嘴上设置旋流器后,顶层催化剂上游截面流场得到改善,烟气流速均匀,速度相对标准偏差小,具体数据如下:

[0133]

表四(顶层催化剂上游100mm处截面速度分布数据)

[0134][0135]

优化设计后,模型三顶层催化剂上游100mm处截面速度相对标准偏差cv=14.05%,满足技术性能指标要求;

[0136]

(3)根据模型一、模型二和模型三中分别对应的烟气scr脱硝反应器的整体压力分布图进行如下分析:

[0137]

如图19-21,分别示出了烟气scr脱硝反应器的整体压力分布,主要的压力损失集中在弯道和催化剂层,经计算,模型三整个脱硝反应器系统(含三层催化剂)压降为830pa,其中进出口烟道系统200pa,进口烟道系统119pa,反应器入口至出口压降为711pa,三层催化剂为630pa,随运行时间的变化,压降会随之变化,此压降值仅供参考;

[0138]

(4)根据模型一、模型二和模型三中分别对应的烟气scr脱硝反应器内的烟气流动方向图进行如下分析:

[0139]

如图22-24,分别示出了由各方向看去的烟气流线分布情况,由此可见,在导流板、分区混合器以及在喷氨格栅上设置旋流器的条件下,各段烟道内的烟气均能保证良好的方向均匀性,无回流漩涡发生,可有效避免局部积灰现象;且进入催化剂层烟气垂直度高,可有效避免烟气冲刷催化剂,减缓催化剂磨损,提高催化剂的物理寿命,经计算,模型三催化剂上表面处来流平均烟气入射角θ=9.89

°

;

[0140]

(5)根据模型一、模型二和模型三中分别对应的烟气scr脱硝反应器顶层催化剂上表面nh3浓度分布图进行如下分析:

[0141]

如图25-27,分别示出了烟气scr脱硝反应器顶层催化剂100mm截面处nh3浓度分布图,可见经增设导流板、分区混合器以及在喷氨格栅上设置旋流器的调整后,nh3浓度分布

得到极大改善;经计算,模型三催化剂上游100mm截面处nh3浓度分布相对标准偏差为16.32%。

[0142]

(6)根据顶层催化剂层上游100mm截面处温度分布图进行如下分析:

[0143]

图28为顶层催化剂层上游100mm截面处温度分布图,由此可见,该表面温度分布十分均匀,催化剂上游温度分布最大偏差为0.12℃,满足性能要求;

[0144]

将上述分析结果与实施例1中记载的判断准则进行对比,对比结果见下表:

[0145]

表五(cfd计算结果与性能指标要求对比)

[0146][0147]

综上所述,可以得出如下结论:

[0148]

①

利用原始导流装置反应器内部烟气存在明显的偏流现象,第一层催化剂上游100mm截面速度相对标准偏差达24.55%,经过在烟气scr脱硝反应器入口增设导流板及合理的角度调整后,速度相对标准偏差降低至14.05%,达到流场标准指标;

[0149]

②

在未设置分区混合器时,原导流装置在第一层催化剂上游100mm截面氨浓度分布相对标准偏差高达64.75%,但在喷氨格栅的喷嘴处增设旋流器和分区混合器后氨浓度分布相对标准偏差达16.32%;

[0150]

③

经喷氨格栅等比例分区分层调控,可实现催化剂上游100mm处氨分布相对偏差满足<5%指标;

[0151]

④

模型一至模型三中的第一层催化剂层上游100mm截面的温度场均满足对应判断准则;

[0152]

因此,通过增设导流板、旋流器和分区混合器后可以对烟气scr脱硝反应器内部的流场进行充分优化,以获得最佳流场,使其内部的气流均匀分布、氨与烟气充分混合,并以合适的速度和入射角进入催化剂层内进行反应,从而增大催化剂利用率,起到降低阻力和提高脱硝效率的目的。

[0153]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。