1.本发明属于离子电池技术领域,尤其涉及一种异质层状结构前驱体及其制备方法和应用。

背景技术:

2.在多晶型正极材料的应用过程中,晶粒大小、团聚体结构是影响材料性能发挥的至关重要因素。制备纳米级细小一次颗粒,或降低团聚体粒径,有利于提高材料的容量发挥和倍率性能,但制约因素一次晶粒过小容易与电解液发生副反应,导致循环性能变差;制备单晶型或大一次晶粒的团聚体,能够保证材料的循环性能,但限制了材料容量的发挥。

3.当前对于材料性能提升的方法,主要集中在制备放射状的团聚体材料,兼顾了容量、倍率以及循环性能,但其对于前驱体的制备工艺要求严苛。因而核壳结构正极材料的开发,尤为重要。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种异质层状结构前驱体及其制备方法和应用,本发明提供的异质层状结构前驱体制备的正极材料获得的电池具有较好的性能。

5.本发明提供了一种异质层状结构前驱体,包括:

6.核心结构;

7.设置在所述核心结构表面的外壳结构;

8.所述核心结构中一次颗粒和外壳结构中一次颗粒的粒径不同。

9.优选的,所述核心结构的成分为:

10.ni

xmy

mn

1-x-y

(oh)2,

11.其中,x≤1,0≤y≤1,0≤x y≤1,

12.m选自co、al、mg中的一种或几种;

13.所述外壳结构的成分为:

14.ni

x’m’y’mn

1-x

’‑

y’co3,

15.其中,x’≤1,0≤y’≤1,0≤x’ y’≤1,

16.m’选自co、al、mg中的一种或几种。

17.优选的,所述核心结构的成分为:

18.ni

x”m”y”mn

1-x

”‑

y”co3,

19.其中,x”≤1,0≤y”≤1,0≤x” y”≤1,

20.m”选自co、al、mg中的一种或几种;

21.所述外壳结构的成分为:

22.ni

x

”’m”’y”’

mn

1-x

”’‑y”’

(oh)2,

23.其中,x

”’

≤1,0≤y

”’

≤1,0≤x

”’

y

”’

≤1,

24.m

”’

选自co、al、mg中的一种或几种。

25.优选的,所述核心结构的平均直径为1~25微米;

26.所述外壳结构的厚度为0.005~6微米。

27.本发明提供了一种上述技术方案所述的异质层状结构前驱体的制备方法,包括:

28.通过第一共沉淀法制备得到核心结构材料;

29.在所述核心结构材料表面加入表面活性剂和金属离子螯合剂,并进行第二共沉淀,得到外壳结构材料;

30.将所述外壳结构材料洗涤、干燥,得到异质层状结构前驱体。

31.本发明提供了一种正极材料,包括:

32.芯部;

33.包覆在所述芯部表面的外层;

34.涂覆在所述外层表面的包覆层;

35.所述芯部中一次颗粒的尺寸和外层中一次颗粒的尺寸不同。

36.优选的,所述芯部的成分为:

37.liani

xmy

mn

2-a-x-y-c

zco2,

38.其中,0.95≤a≤1.33,x≤1,0≤y≤1,a x y c≤2,0≤c≤0.05;

39.m选自co、al、mg中的一种或几种;

40.z选自na、mg、sr、al、la、zn、zr、nb、w、ti、y、ta、fe和p中的一种或几种;

41.所述外层的成分为:

42.li

a’ni

x’m’y’mn

2-a

’‑

x

’‑y’‑

c’z’c’o2;

43.其中,0.95≤a’≤1.33,x’≤1,0≤y’≤1,a’x’ y’ c’≤2,0≤c’≤0.05;

44.m’选自co、al、mg中的一种或几种;

45.z’选自na、mg、sr、al、la、zn、zr、nb、w、ti、y、ta、fe和p中的一种或几种。

46.优选的,所述正极材料的成分为:

47.li

a”ni

x”m”y”mn

2-a

”‑

x

”‑

y”z”c”o2;

48.其中,0.95≤a”≤1.33,x”≤1,0≤y”≤1,a” x” y” c”≤2,0≤c”≤0.05;

49.m”选自co、al、mg中的一种或几种;

50.z”选自na、mg、sr、al、la、zn、zr、nb、w、ti、y、ta、fe和p中的一种或几种。

51.优选的,所述包覆层中含有mg、sr、ba、n、p、b、al、la、y、sn、zr、ta、nb、w、si、ti和zn中的一种或几种。

52.优选的,所述芯部中一次颗粒的尺寸为10~400nm,所述外层中一次颗粒的尺寸为100~1000nm;

53.所述芯部中一次颗粒的尺寸小于外层中一次颗粒的尺寸;

54.所述正极材料表现出优异的表面结构稳定性和长循环寿命。

55.优选的,所述外层中一次颗粒的尺寸为10~400nm,所述芯部中一次颗粒的尺寸为100~1000nm;

56.所述外层中一次颗粒的尺寸小于芯部中一次颗粒的尺寸;

57.所述正极材料表现出优异的倍率性能和高放电比容量。

58.本发明提供了一种电池,包括:

59.上述技术方案所述的正极材料。

≤1,0≤x” y”≤1,m”选自co、al、mg中的一种或几种;所述核心结构的成分为ni

x

”’m”’y”’

mn

1-x

”’‑y”’

co3,其中,x

”’

≤1,0≤y

”’

≤1,0≤x

”’

y

”’

≤1,m

”’

选自co、al、mg中的一种或几种;所述x”和x

”’

、y”和y

”’

的数值可以相同,也可以不同。

73.在本发明中,所述x优选为0.1~0.96;所述y优选为0~0.4。

74.在本发明中,所述x’优选为0.1~0.96;所述y’优选为0~0.4。

75.在本发明中,所述x”优选为0.1~0.96;所述y”优选为0~0.4。

76.在本发明中,所述x

”’

优选为0.1~0.96;所述y

”’

优选为0~0.4。

77.在本发明中,所述核心结构中的一次颗粒指的是核心结构中形成其形状的基本的、不可再分的颗粒;所述外壳结构中的一次颗粒指的是外壳结构中形成其形状的基本的、不可再分的颗粒。

78.在本发明中,所述核心结构的形状优选为由一次颗粒形成的球形,所述核心结构(球形)的平均直径优选为1~25微米;所述外壳结构的厚度(由一次颗粒形成)优选为0.005~6微米。

79.在本发明中,前驱体中的内外层结构中的金属元素含量可以相同也可以不同,在制备过程中所用的共沉淀方法不同;前驱体的整体结构为核壳结构,内层核心结构尺寸的平均直径约为1~25μm,外壳层结构通过表面活性剂和金属离子螯合剂的螯合作用,与内层核心结构紧密衔接,其厚度约为0.005~6μm,形成典型的核壳异质结构。

80.本发明提供了一种上述技术方案所述的异质层状结构前驱体的制备方法,包括:

81.通过第一共沉淀法制备得到核心结构材料;

82.在所述核心结构材料表面加入表面活性剂和金属离子螯合剂,并进行第二共沉淀,得到外壳结构材料;

83.将所述外壳结构材料洗涤、干燥,得到异质层状结构前驱体。

84.在本发明中,所述核心结构材料的成分为:ni

xmy

mn

1-x-y

(oh)2(x≤1,0≤y≤1,0≤x y≤1)或ni

xmy

mn

1-x-y

co3(x≤1,0≤y≤1,0≤x y≤1),m选自co、al、mg中的一种或几种,其平均直径优选为1~25μm。

85.在本发明中,所述第一共沉淀法过程中所用的盐溶液优选为ni、m、mn的硫酸盐溶液中的一种、两种或三种,盐溶液中金属元素的总浓度优选为1~2.5mol/l,更优选为1.5~2mol/l;所用的沉淀剂优选为naoh溶液或na2co3溶液中的一种,沉淀剂中na

的浓度优选为2~5mol/l,更优选为3~4mol/l;转速优选为100~1200rpm,更优选为500~1000rpm;温度优选为40~60℃,更优选为45~55℃;ph值优选为7~13,更优选为7.5~12;气氛优选为惰性气体保护气氛;进料流量适配反应釜体积优选为20~60ml/h,更优选为30~50ml/h;氨水溶液浓度优选为0.25~1mol/l,更优选为0.25~0.6mol/l;固含量优选为80~800g/l。

86.在本发明中,所述外壳结构材料的成分为ni

x’m’y’mn

1-x

’‑

y’co3(x’≤1,0≤y’≤1,0≤x’ y’≤1)或ni

x’m’y’mn

1-x

’‑

y’(oh)2(x’≤1,0≤y’≤1,0≤x’ y’≤1),m’选自co、al、mg中的一种或几种;当核心结构材料成分为ni

xmy

mn

1-x-y

(oh)2时,外壳结构材料的成分为ni

x’m’y’mn

1-x

’‑

y’co3;当核心结构材料成分为ni

xmy

mn

1-x-y

co3时,外壳结构材料的成分为ni

x’m’y’mn

1-x

’‑

y’(oh)2;所述x和x’、y和y’的数值可以相同,也可以不同。

87.在本发明中,所述核心结构材料和外壳结构材料形成的颗粒总平均直径优选为1.01~30μm。

88.在本发明中,第二共沉淀前,加入表面活性剂和金属离子螯合剂,使其附着在核心结构材料前驱体表面,促进第二共沉淀过程在核心结构材料前驱体表面的发生。在本发明中,所述内层和外层在制备时借助了表面活性剂和金属离子螯合剂的协同作用,在烧结后表面活性剂和金属离子螯合剂转化成了两相晶界间的粘结和补充组分。本发明借助表面活性剂和金属螯合剂在两层衔接处提供活性位点并形成原位界面修饰层,以提高两层界面稳定性和结构稳定性,避免在循环过程中内外层由于不同的收缩程度而引发的中空结构弊病,从而造成结构的收缩坍塌,显著降低锂离子的扩散迁移。

89.在本发明中,所述表面活性剂优选选自十二烷基二甲基氧化铵、聚乙烯吡咯烷酮、十二烷基甜菜碱、十二烷基二甲基苄基氯化铵、十六烷基三甲基溴化铵、水杨酸钠和十六烷基三甲基氯化铵中的一种或几种。

90.在本发明中,所述表面活性剂的质量优选为内层材料质量的0.01~5%,更优选为0.01~1%;具体用量在确保喷涂均匀的情况下,根据实际被包覆的内层质量而定。

91.在本发明中,所述金属离子螯合剂优选选自乙二胺四乙酸、柠檬酸、柠檬酸钠、酒石酸、葡萄糖酸、三聚磷酸钠、六偏磷酸钠和焦磷酸钠中的一种或几种。

92.在本发明中,所述金属离子螯合剂的质量优选为核心结构材料质量的0.01~5%,更优选为0.01~1%;具体用量在确保喷涂均匀的情况下,根据实际被包覆的核心结构质量而定。

93.在本发明中,所述第二共沉淀过程中的盐溶液优选为ni、m’、mn的硫酸盐溶液中的一种、两种或三种,盐溶液中金属元素的总浓度优选为1~2.5mol/l,更优选为1.5~2mol/l;所用沉淀剂优选为naoh溶液或na2co3溶液中的一种,此处第一共沉淀采用naoh溶液作为沉淀剂时,第二共沉淀采用na2co3溶液作为沉淀剂;第一共沉淀采用na2co3溶液作为沉淀剂时,第二共沉淀采用naoh溶液作为沉淀剂;沉淀剂中na

的浓度优选为2~5mol/l,更优选为3~4mol/l;氨水溶液浓度优选为0.25~1mol/l,更优选为0.25~0.6mol/l;固含量优选为80~800g/l;转速优选为100~1200rpm,更优选为500~1000rpm;温度优选为40~60℃,更优选为45~55℃;ph值优选为7~13,更优选为7.5~12;气氛优选为惰性气体保护气氛。

94.在本发明中,固含量是指固体含量在溶液中占比,即目标前驱体总产量,固含量的高低决定实际的产量和成本,而且在一定程度上,固含量的大小也会影响前驱体的粒径分布,本发明中需要严格根据需求设定固含量。

95.本发明通过两种不同沉淀剂的共沉淀方法,结合表面活性剂和金属离子螯合剂实现核壳异质结构前驱体和正极材料的制备。

96.在本发明中,所述洗涤优选采用水洗;所述洗涤的温度优选为0~70℃(温度更低碳酸锂析出更容易),洗涤过程中的水量优选为1~10倍外壳结构材料粉体质量。

97.在本发明中,所述干燥的方法优选为烘干,所述干燥的温度优选为100~180℃。

98.在本发明中,前驱体异质结构主要在控制其一次颗粒的粒径,通过碳酸盐共沉淀法和氢氧化物共沉淀法制备的前驱体材料,其粒径是不同的,而且内外部分别为碳酸盐型前驱体和氢氧化物前驱体,其结构必然是不同的;通过使用表面活性剂和金属离子螯合剂,有利于提高两相界面间的稳定性,避免出现核壳结构材料的通病,在循环过程中内外层分离。此外,本发明提供的核壳异质结构前驱体主要借助碳酸盐共沉淀法能够合成更小粒度前驱体的优势,与具有更大粒径尺寸的氢氧化物前驱体分层结合,突出两种不用形貌前驱

体所制备正极材料的特点,表现出优异的长循环稳定性和高容量特性等。

99.本发明提供了一种正极材料,包括:

100.芯部;

101.包覆在所述芯部表面的外层;

102.涂覆在所述外层表面的包覆层;

103.所述芯部中一次颗粒的尺寸和外层中一次颗粒的尺寸不同。

104.在本发明中,所述芯部的成分优选为:

105.liani

xmy

mn

2-a-x-y-c

zco2ꢀꢀ

式i;

106.式i中,0.95≤a≤1.33,x≤1,0≤y≤1,a x y c≤2,0≤c≤0.05;

107.m选自co、al、mg中的一种或几种;

108.z选自na、mg、sr、al、la、zn、zr、nb、w、ti、y、ta、fe和p中的一种或几种。

109.在本发明中,所述式i中a优选为1~1.2;x优选为0.1~0.96,更优选为0.1~0.9;y优选为0~0.4。

110.在本发明中,所述外层的成分优选为:

111.li

a’ni

x’m’y’mn

2-a

’‑

x

’‑y’‑

c’z’c’o2ꢀꢀ

式ii;

112.式ii中,0.95≤a’≤1.33,x’≤1,0≤y’≤1,a’x’ y’ c’≤2,0≤c’≤0.05;

113.m’选自co、al、mg中的一种或几种,

114.z’选自na、mg、sr、al、la、zn、zr、nb、w、ti、y、ta、fe和p中的一种或几种。

115.在本发明中,所述式ii中a’优选为1~1.2;x’优选为0.1~0.96,更优选为0.1~0.9;y’优选为0~0.4。

116.在本发明中,所述芯部中一次颗粒和外层中一次颗粒的含义与上述技术方案中一次颗粒的含义相类似,为本领域熟知的正极材料或正极材料前驱体中一次颗粒的含义。

117.在本发明中,所述芯部中一次颗粒的尺寸和外层中一次颗粒的尺寸不同,芯部中一次颗粒的尺寸小于外层中一次颗粒的尺寸,或芯部中一次颗粒的尺寸大于外层中一次颗粒的尺寸。在本发明中,所述芯部中的一次颗粒优选为纳米片状或纳米棒状颗粒;所述芯部中一次颗粒的尺寸优选为10~400nm时,更优选为20~200nm;外层中的一次颗粒优选为亚微米片状或亚微米棒状颗粒;外层中一次颗粒的尺寸优选为100~1000nm,更优选为200~800nm;所述芯部中一次颗粒的尺寸小于外层中一次颗粒的尺寸,此时正极材料表现出优异的表面结构稳定性和长循环寿命。

118.在本发明中,所述外层中的一次颗粒优选为纳米片状或纳米棒状颗粒;所述外层中一次颗粒的尺寸优选为10~400nm时,更优选为20~200nm;芯部中的一次颗粒优选为亚微米片状或亚微米棒状颗粒;芯部中一次颗粒的尺寸优选为100~1000nm,更优选为200~800nm;所述外层中一次颗粒的尺寸小于芯部中一次颗粒的尺寸,此时正极材料表现出优异的倍率性能和高放电比容量。

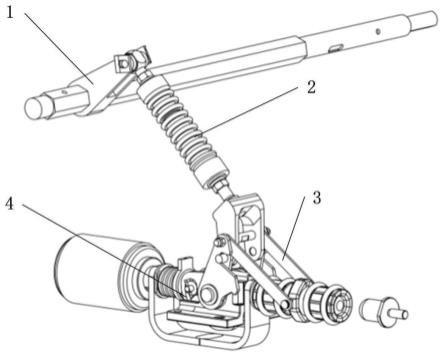

119.在本发明中,所述正极材料(由芯部、外层形成的结构)的平均直径优选为1.01~30微米,更优选为2~20微米;其结构模型示意图如图1和图2所示。

120.在本发明中,所述正极材料的成分优选为:

121.li

a”ni

x”m”y”mn

2-a

”‑

x

”‑

y”z”c”o2;

122.其中,0.95≤a”≤1.33,x”≤1,0≤y”≤1,a” x” y” c”≤2,0≤c”≤0.05;

123.m”选自co、al、mg中的一种或几种;

124.z”选自na、mg、sr、al、la、zn、zr、nb、w、ti、y、ta、fe和p中的一种或几种。

125.对于正极材料,本领域一般认为包覆层为外加部分,大多数都是单独的相结构和成分,与正极材料本体不同,因此,包覆层的成分和含量并不计算在正极材料的成分的化学式中。

126.本发明提供了一种上述技术方案所述的正极材料的制备方法,包括:

127.将li源、异质层状结构前驱体和掺杂物质混合后进行一次烧结,得到中间产物;

128.将所述中间产物进行水洗、干燥、包覆和二次烧结,得到正极材料。

129.在本发明中,所述li源优选选自氢氧化锂、碳酸锂和硝酸锂中的一种或多种。

130.在本发明中,所述异质层状结构前驱体与上述技术方案所述一致。

131.在本发明中,所述掺杂物质为含掺杂元素的物质,所述掺杂元素优选选自na、mg、sr、al、la、zn、zr、nb、w、ti、y、ta、fe、p中的一种或几种。

132.在本发明中,所述掺杂物质中掺杂元素的摩尔量优选为异质层状结构前驱体中金属元素总摩尔量的0~5%,更优选为0~4%。

133.在本发明中,所述锂源中的li与(掺杂物质 异质层状结构前驱体)中总的金属元素的摩尔比优选为(0.95~2.05):1,更优选为(1~1.60):1。

134.在本发明中,所述混合优选为机械混合。

135.在本发明中,所述一次烧结优选在空气或氧气气氛下烧结,更优选为氧气气氛。在本发明中,所述一次烧结的方法优选包括:

136.将混合后的产物在一定温度下烧结一段时间。

137.在本发明中,所述一次烧结的温度优选为550~1000℃,更优选为600~900℃;所述一次烧结的时间优选为8~20小时。

138.在本发明中,所述水洗过程中水的用量优选为1~10倍中间产物粉体质量。

139.在本发明中,所述干燥的方法优选为烘干,所述干燥的温度优选为100~180℃。

140.在本发明中,所述包覆的物质优选为包覆元素的氧化物或快离子导体中的一种或几种,所述包覆元素优选选自mg、sr、ba、n、p、b、al、la、y、sn、zr、ta、nb、w、si、ti和zn中的一种或几种;所述包覆元素的氧化物或快离子导体优选为氧化硅、氧化镁、氧化锡、磷酸锂及其衍生物等。

141.在本发明中,所述二次烧结过程中温度优选为200~1000℃,更优选为300~800℃;所述二次烧结过程中的保温时间优选为3~20小时。

142.本发明中,正极材料化学式优选为li

a”ni

x”m”y”mn

2-a

”‑

x

”‑

y”z”c”o2(0.95≤a”≤1.33,x”≤1,0≤y”≤1,a” x” y” c”≤2,m”选自co、al、mg中的一种或几种,其中a”、x”、y”、c”根据icp-oes和离子色谱测试结果而定),由两层或两层以上复合异质结构组成,其芯部由liani

xmy

mn

2-a-x-y-c

zco2(0.95≤a≤1.33,x≤1,0≤y≤1,a x y c≤2,0≤c≤0.05,m选自co、al、mg中的一种或几种)(10~400nm)纳米片状或棒状一次颗粒或(100~1000nm)亚微米级片状或棒状一次颗粒凝聚并构成心部团聚体;其外层由li

a’ni

x’m’y’mn

2-a

’‑

x

’‑y’‑

c’z’c’o2(0.95≤a’≤1.33,x’≤1,0≤y’≤1,a’ x’ y’ c’≤2,0≤c’≤0.05,m’选自co、al、mg中的一种或几种)(100~1000nm)亚微米片状或棒状一次颗粒或(10~400nm)纳米片状或棒状一次颗粒积聚,在芯部结构的基础上外延构成具有两种不同一次颗粒组分的核壳结构团聚型

保护气氛;进料流量50ml/h;

152.将上述制备得到的外层前驱体进行洗涤、烘干,得到异质结构正极材料的前驱体;洗涤的温度为60℃,洗涤的水量为10倍外层前驱体粉体质量;烘干温度为120℃;

153.将上述制备的正极材料前驱体与li源及掺杂元素按设计的化学计量比进行机械混合并在空气气氛下烧结;li配比设置为li:me=1.55:1;掺杂元素为mg、al,掺杂量各为1000ppm;烧结温度为800℃,保温12h,得到中间产物;

154.将上述得到的中间产物进行水洗、干燥后、包覆500ppm氧化锡、400℃,保温10h烧结后,得到正极材料。

155.本发明实施例1制备的富锂正极材料成分为(icp-oes和离子色谱测试)li

1.2

ni

0.112

co

0.129

mn

0.539

mg

0.01

al

0.01

o2,内层结构为纳米层状一次颗粒,通过sem测试得到,粒度大约为120nm,外层结构为微米层状一次颗粒凝聚并构成团聚体,通过sem测试得到,外层一次颗粒粒度大约为350nm,前驱体为内层ni

0.1621

co

0.1639

mn

0.674

co3,外层ni

0.1615

co

0.1635

mn

0.675

(oh)2。

156.实施例2

157.通过共沉淀法制备得到内层结构的前驱体材料ni

0.254

mn

0.746

(oh)2,其平均直径为10μm;合成所用盐溶液为ni、mn的硫酸盐溶液,盐溶液浓度为金属元素总浓度1.5mol/l;所用沉淀剂为naoh溶液,沉淀剂中na

的浓度为3mol/l;转速1000rpm;温度45℃;ph值11.0;气氛为惰性气体保护气氛;进料流量40ml/h;氨水溶液浓度0.6mol/l;固含量100g/l;

158.将上述制备的内层结构的前驱体材料在反应釜中继续采用共沉淀法进行沉淀,在第二次沉淀前,加入表面活性剂水杨酸钠和金属离子螯合剂乙二胺四乙酸,促进在内层前驱体颗粒表面上继续共沉淀过程,得到外层主成分为ni

0.255

mn

0.745

co3;团聚体二次颗粒总平均粒径为10.5μm;所用盐溶液为ni、mn的硫酸盐溶液,盐溶液中金属元素总浓度1.5mol/l;沉淀剂为na2co3溶液,沉淀剂中na

的浓度为3mol/l;氨水溶液浓度为0.6mol/l;固含量100g/l;转速1000rpm;温度45℃;ph值7.8;气氛为惰性气体保护气氛;进料流量40ml/h;

159.将上述制备的外层前驱体材料进行洗涤、烘干,得到异质结构正极材料的前驱体;洗涤温度为55℃,洗涤水量为10倍外层前驱体材料粉体质量;烘干温度为110℃;

160.将上述制备的正极材料前驱体与li源及掺杂元素按设计的化学计量比进行机械混合并在空气气氛下烧结;li配比设置为li:me=1.60:1;掺杂元素为ti,掺杂量为2000ppm;烧结温度为850℃,保温15h,得到中间产物;

161.将上述得到的中间产物进行水洗、干燥后、包覆1000ppm氧化锆、400℃,保温10h烧结后,得到正极材料。

162.本发明实施例2制备的富锂正极材料成分为(icp-oes和离子色谱测试)li

1.2

ni

0.183

mn

0.597

ti

0.02

o2,内层结构为微米层状一次颗粒,通过sem测试得到,粒度大约为450nm,外层结构为纳米层状一次颗粒凝聚并构成团聚体,通过sem测试得到,外层一次颗粒粒度大约为150nm,前驱体为内层ni

0.254

mn

0.746

(oh)2,外层ni

0.255

mn

0.745

co3。

163.实施例3

164.通过共沉淀法制备得到内层结构的前驱体材料ni

0.71

mn

0.29

(oh)2,其平均直径为9μm;合成所用盐溶液为ni、mn的硫酸盐溶液,盐溶液浓度为金属元素总浓度2mol/l;所用沉淀剂为naoh溶液,沉淀剂中na

的浓度为4mol/l;转速700rpm;温度50℃;ph值11.0;气氛为惰性气体保护气氛;进料流量60ml/h;氨水溶液浓度为0.5mol/l;固含量100g/l;

165.将上述制备的内层结构的前驱体材料在反应釜中继续采用共沉淀法进行沉淀,在第二次沉淀前,加入表面活性剂十六烷基三甲基溴化铵和金属离子螯合剂柠檬酸钠,促进在内层前驱体颗粒表面上继续共沉淀过程,得到外层主成分为ni

0.702

mn

0.298

co3;团聚体二次颗粒平均直径为10.5μm;所用盐溶液为ni、mn的硫酸盐溶液,盐溶液中金属元素总浓度2mol/l;沉淀剂为na2co3溶液,沉淀剂中na

的浓度为4mol/l;氨水溶液浓度0.5mol/l;固含量100g/l;转速700rpm;温度50℃;ph值7.8;气氛为惰性气体保护气氛;进料流量60ml/h;

166.将上述制备的内层结构的前驱体材料进行洗涤、烘干,得到异质结构正极材料的前驱体;洗涤温度为60℃,洗涤水量为10倍内层结构前驱体材料粉体质量;烘干温度为120℃;

167.将上述制备得到的正极材料前驱体与li源及掺杂元素按设计的化学计量比进行机械混合并在氧气气氛下烧结;li配比设置为li:me=1.05:1;掺杂元素为zr、nb,掺杂量各为1000ppm;烧结温度为780℃,保温12h,得到中间产物;

168.将上述得到的中间产物进行水洗、干燥后、包覆500ppm氧化硼、350℃,保温10h烧结后,得到正极材料。

169.本发明实施例3制备的高镍正极材料成分为(icp-oes和离子色谱测试)lini

0.685

mn

0.295

zr

0.01

nb

0.01

o2,内层结构为微米层状一次颗粒,通过sem测试得到,粒度大约为350nm,外层结构为纳米层状一次颗粒凝聚并构成团聚体,通过sem测试得到,外层一次颗粒粒度大约为130nm,前驱体为内层ni

0.71

mn

0.29

(oh)2,外层ni

0.702

mn

0.298

co3。

170.实施例4

171.通过共沉淀法制备得到内层结构的前驱体材料ni

0.845

co

0.0501

mn

0.104

co3,其平均直径为8μm;合成所用盐溶液为ni、co、mn的硫酸盐溶液,盐溶液浓度为金属元素总浓度2mol/l;沉淀剂为na2co3溶液,沉淀剂中na

的浓度为4mol/l;转速900rpm;温度50℃;ph值7.6;气氛为惰性气体保护气氛;进料流量60ml/h;氨水溶液浓度0.5mol/l;固含量100g/l;

172.将上述制备的内层结构的前驱体材料在反应釜中继续采用共沉淀法进行沉淀,在第二次沉淀前,加入表面活性剂十六烷基三甲基溴化铵和金属离子螯合剂乙二胺四乙酸,促进在内层前驱体颗粒表面上继续共沉淀过程,得到外层主成分为ni

0.853

co

0.056

mn

0.091

(oh)2;团聚体二次颗粒总平均粒径为10μm;所用盐溶液为ni、co、mn的硫酸盐溶液,盐溶液中金属元素总浓度2mol/l;沉淀剂为naoh溶液,沉淀剂中na

的浓度为4mol/l;氨水溶液浓度0.5mol/l;固含量100g/l;转速900rpm;温度50℃;ph值11.5;气氛为惰性气体保护气氛;进料流量60ml/h;

173.将上述制备得到的内层结构的前驱体材料进行洗涤、烘干,得到异质结构正极材料的前驱体;洗涤温度为60℃,洗涤的水量为10倍内层结构前驱体粉体质量;烘干温度为110℃;

174.将上述制备的正极材料的前驱体与li源及掺杂元素按设计的化学计量比进行机械混合并在氧气气氛下烧结;li配比设置为li:me=1.05:1;掺杂元素为al,掺杂量为1000ppm;烧结温度为750℃,保温15h,得到中间产物;

175.将上述得到的中间产物进行水洗、干燥后、包覆1000ppm二氧化硅、450℃,保温10h烧结后,得到正极材料。

176.本发明实施例4制备的高镍正极材料成分为(icp-oes和离子色谱测试)

lini

0.841

co

0.052

mn

0.097

al

0.01

o2,内层结构为纳米层状一次颗粒,通过sem测试得到,粒度大约为120nm;外层结构为微米层状一次颗粒凝并构成团聚体,通过sem测试得到,外层一次颗粒粒度大约为400nm,前驱体为内层ni

0.845

co

0.0501

mn

0.104

co3,外层ni

0.853

co

0.056

mn

0.091

(oh)2。

177.实施例5

178.通过共沉淀法制备得到内层结构的前驱体材料ni

0.803

co

0.091

mn

0.106

co3,其平均直径为9.0μm;合成所用盐溶液为ni、co、mn的硫酸盐溶液,盐溶液浓度为金属元素总浓度2mol/l;沉淀剂为na2co3溶液,沉淀剂中na

的浓度为4mol/l;转速1000rpm;温度55℃;ph值7.6;气氛为惰性气体保护气氛;进料流量60ml/h;氨水溶液浓度0.3mol/l;固含量100g/l;

179.将上述制备的内层结构的前驱体材料在反应釜中继续采用共沉淀法进行沉淀,在第二次沉淀前,加入表面活性剂十六烷基三甲基溴化铵和金属离子螯合剂乙二胺四乙酸,促进在内层前驱体颗粒表面上继续共沉淀过程,得到外层主成分为ni

0.603

co

0.199

mn

0.198

(oh)2;团聚体二次颗粒总平均粒径为9.5μm;所用盐溶液为ni、co、mn的硫酸盐溶液,盐溶液中金属元素总浓度2mol/l;沉淀剂为naoh溶液,沉淀剂中na

的浓度为4mol/l;氨水溶液浓度0.5mol/l;固含量100g/l;转速1000rpm;温度55℃;ph值11.5;气氛为惰性气体保护气氛;进料流量60ml/h;

180.将上述制备得到的内层结构的前驱体材料进行洗涤、烘干,得到异质结构正极材料的前驱体;洗涤温度为60℃,洗涤的水量为7倍内层结构前驱体粉体质量;烘干温度为115℃;

181.将上述制备的正极材料的前驱体与li源及掺杂元素按设计的化学计量比进行机械混合并在氧气气氛下烧结;li配比设置为li:me=1.05:1;掺杂元素为al,掺杂量为1000ppm;烧结温度为750℃,保温15h,得到中间产物;

182.将上述得到的中间产物进行水洗、干燥后、包覆1000ppm铌酸锂、450℃,保温10h烧结后得到正极材料。

183.本发明实施例5制备的高镍正极材料成分为(icp-oes和离子色谱测试)lini

0.771

co

0.115

mn

0.104

al

0.01

o2,内层结构为纳米层状一次颗粒,通过sem测试得到,粒度大约为110nm;外层结构为微米层状一次颗粒凝并构成团聚体,通过sem测试得到,外层一次颗粒粒度大约为350nm,前驱体为内层ni

0.803

co

0.091

mn

0.106

co3,外层ni

0.603

co

0.199

mn

0.198

(oh)2。

184.实施例6

185.通过共沉淀法制备得到内层结构的前驱体材料ni

0.905

co

0.047

mn

0.048

co3,其平均直径为8.5μm;合成所用盐溶液为ni、co、mn的硫酸盐溶液,盐溶液浓度为金属元素总浓度1.8mol/l;沉淀剂为na2co3溶液,沉淀剂中na

的浓度为3.6mol/l;转速1000rpm;温度55℃;ph值7.6;气氛为惰性气体保护气氛;进料流量60ml/h;氨水溶液浓度0.4mol/l;固含量100g/l;

186.将上述制备的内层结构的前驱体材料在反应釜中继续采用共沉淀法进行沉淀,在第二次沉淀前,加入表面活性剂十六烷基三甲基溴化铵和金属离子螯合剂乙二胺四乙酸,促进在内层前驱体颗粒表面上继续共沉淀过程,得到外层主成分为ni

0.603

co

0.199

mn

0.198

(oh)2;团聚体二次颗粒总平均粒径为9.5μm;所用盐溶液为ni、co、mn的硫酸盐溶液,盐溶液中金属元素总浓度1.8mol/l;沉淀剂为naoh溶液,沉淀剂中na

的浓度为3.6mol/l;氨水溶液浓度0.4mol/l;固含量100g/l;转速1000rpm;温度55℃;ph值11.5;气氛为惰性气体保护

气氛;进料流量60ml/h;

187.将上述制备得到的内层结构的前驱体材料进行洗涤、烘干,得到异质结构正极材料的前驱体;洗涤温度为60℃,洗涤的水量为8倍内层结构前驱体粉体质量;烘干温度为110℃;

188.将上述制备的正极材料的前驱体与li源及掺杂元素按设计的化学计量比进行机械混合并在氧气气氛下烧结;li配比设置为li:me=1.05:1;掺杂元素为y,掺杂量为3000ppm;烧结温度为780℃,保温12h,得到中间产物;

189.将上述得到的中间产物进行水洗、干燥后、包覆1000ppm氧化铝、450℃,保温10h烧结后得到正极材料。

190.本发明实施例6制备的高镍正极材料成分为(icp-oes和离子色谱测试)lini

0.841

co

0.065

mn

0.064y0.03

o2,内层结构为纳米层状一次颗粒,通过sem测试得到,粒度大约为150nm;外层结构为微米层状一次颗粒凝并构成团聚体,通过sem测试得到,外层一次颗粒粒度大约为400nm,前驱体为内层ni

0.905

co

0.047

mn

0.048

co3,外层ni

0.603

co

0.199

mn

0.198

(oh)2。

191.实施例7

192.通过共沉淀法制备得到内层结构的前驱体材料ni

0.256

mn

0.744

(oh)2,其平均直径为8.5μm;合成所用盐溶液为ni、mn的硫酸盐溶液,盐溶液浓度为金属元素总浓度2mol/l;所用沉淀剂为naoh溶液,沉淀剂中na

的浓度为4mol/l;转速800rpm;温度50℃;ph值11.0;气氛为惰性气体保护气氛;进料流量50ml/h;氨浓度0.5mol/l;固含量100g/l;

193.将上述制备的内层结构的前驱体材料在反应釜中继续采用共沉淀法进行沉淀,在第二次沉淀前,加入表面活性剂水杨酸钠和金属离子螯合剂乙二胺四乙酸,促进在内层结构前驱体颗粒表面上继续共沉淀过程,得到外层主成分为ni

0.1625

co

0.1625

mn

0.675

co3;团聚体二次颗粒平均直径为10μm;所用盐溶液为ni、co、mn的硫酸盐溶液,盐溶液中金属元素总浓度2mol/l;沉淀剂为na2co3溶液,沉淀剂中na

的浓度为4mol/l;氨水溶液浓度0.25mol/l;固含量106g/l;转速800rpm;温度50℃;ph值7.8;气氛为惰性气体保护气氛;进料流量50ml/h;

194.将上述制备的外层结构的前驱体材料进行洗涤、烘干,得到异质结构正极材料的前驱体;洗涤温度为60℃,洗涤的水量为10倍外层结构前驱体粉体质量;烘干温度为120℃;

195.将上述正极材料前驱体与li源及掺杂元素按设计的化学计量比进行机械混合并在氧气气氛下烧结;li配比设置为li:me=1.55:1;掺杂元素为mg、al,掺杂量各为1000ppm;烧结温度为800℃,保温12h,得到中间产物;

196.将上述得到的中间产物进行水洗、干燥后、包覆1000ppm氧化钇、450℃,保温10h烧结后得到正极材料。

197.本发明实施例7制备的富锂正极成分为(icp-oes和离子色谱测试)li

1.2

ni

0.2

co

0.06

mn

0.52

mg

0.01

al

0.01

o2,内层结构为微米层状一次颗粒,通过sem测试得到,粒度大约为400nm;外层结构为纳米层状一次颗粒凝并构成团聚体,通过sem测试得到,外层一次颗粒粒度大约为130nm;前驱体为内层ni

0.256

mn

0.744

(oh)2,外层ni

0.1625

co

0.1625

mn

0.675

co3。

198.实施例8

199.通过共沉淀法制备得到内层结构的前驱体材料ni

0.853

al

0.05

mn

0.097

co3,其平均直径为8μm;合成所用盐溶液为ni、al、mn的硫酸盐溶液,盐溶液浓度为金属元素总浓度1.7mol/l;所用沉淀剂为na2co3溶液,沉淀剂中na

的浓度为3.4mol/l;转速800rpm;温度50℃;ph值

7.5;气氛为惰性气体保护气氛;进料流量50ml/h;氨浓度0.25mol/l;固含量110g/l;

200.将上述制备的内层结构的前驱体材料在反应釜中继续采用共沉淀法进行沉淀,在第二次沉淀前,加入表面活性剂十六烷基三甲基溴化铵和金属离子螯合剂乙二胺四乙酸,促进在内层前驱体颗粒表面上继续共沉淀过程,得到外层主成分为ni

0.7

mn

0.3

(oh)2;团聚体二次颗粒平均直径为10μm;所用盐溶液为ni、mn的硫酸盐溶液,盐溶液中金属元素总浓度1.7mol/l;沉淀剂为naoh溶液,沉淀剂中na

的浓度为3.4mol/l;氨水溶液浓度为0.25mol/l;固含量110g/l;转速800rpm;温度50℃;ph值11.5;气氛为惰性气体保护气氛;进料流量50ml/h;

201.将上述制备得到的内层结构的前驱体材料进行洗涤、烘干,得到异质结构正极材料的前驱体;洗涤温度为60℃,洗涤的水量为10倍内层结构的前驱体粉体质量;烘干温度为120℃;

202.将上述制备的正极材料的前驱体与li源及掺杂元素按设计的化学计量比进行机械混合并在氧气气氛下烧结;li配比设置为li:me=1.1:1;掺杂元素为w,掺杂量为1000ppm;烧结温度为750℃,保温12h,得到中间产物;

203.将上述得到的中间产物进行水洗、干燥后、包覆1000ppm氧化钛、450℃,保温10h烧结后得到正极材料。

204.本发明实施例8制备的高镍正极材料成分为(icp-oes和离子色谱测试)lini

0.788

al

0.035

mn

0.167w0.01

o2,内层结构为纳米层状一次颗粒,通过sem测试得到,粒度大约为120nm;外层结构为微米层状一次颗粒凝并构成团聚体,通过sem测试得到,外层一次颗粒粒度大约为350nm;前驱体为内层ni

0.853

al

0.05

mn

0.097

co3,外层ni

0.7

mn

0.3

(oh)2。

205.对比例1

206.通过共沉淀法制备得到料内层结构的前驱体材料ni

0.163

co

0.162

mn

0.675

co3,团聚体二次颗粒的平均直径为10μm;合成所用盐溶液为ni、co、mn的硫酸盐溶液,盐溶液浓度为金属元素总浓度2mol/l;所用沉淀剂为na2co3溶液,沉淀剂中na

的浓度为4mol/l;转速800rpm;温度50℃;ph值7.5;气氛为惰性气体保护气氛;进料流量60ml/h;氨水溶液浓度0.25mol/l;固含量106g/l;

207.将上述制备的内层结构的前驱体材料进行洗涤、烘干,得到正极材料的前驱体;洗涤温度为60℃,洗涤的水量为10倍内层结构前驱体粉体质量;烘干温度为120℃;

208.将上述制备的正极材料前驱体与li源及掺杂元素按设计的化学计量比进行机械混合并在空气气氛下烧结;li配比设置为li:me=1.55:1;掺杂元素为mg、al,掺杂量各为1000ppm;烧结温度设置为800℃,保温12h,得到中间产物;

209.将上述得到的中间产物进行水洗、干燥后、包覆500ppm氧化铝、350℃,保温10h烧结后得到正极材料。

210.本发明对比例1制备的富锂三元材料成分为(icp-oes和离子色谱测试)li

1.2

ni

0.112

co

0.127

mn

0.541

mg

0.01

al

0.01

o2结构为纳米层状一次颗粒团聚体,通过sem测试得到,一次颗粒粒度大约为120nm,前驱体为ni

0.163

co

0.162

mn

0.675

co3。

211.对比例2

212.通过共沉淀法制备得到内层结构的前驱体材料ni

0.248

mn

0.752

co3,团聚体二次颗粒平均直径为10μm;合成所用盐溶液为ni、mn的硫酸盐溶液,盐溶液浓度为金属元素总浓度

2mol/l;所用沉淀剂为na2co3溶液,沉淀剂中na

的浓度为4mol/l;转速800rpm;温度50℃;ph值7.5;气氛为惰性气体保护气氛;进料流量60ml/h;氨水溶液浓度0.3mol/l;固含量106g/l;

213.将上述制备的内层结构的前驱体材料进行洗涤、烘干,得到正极材料的前驱体;洗涤温度为55℃,洗涤水量为10倍内层结构的前驱体粉体质量;烘干温度为120℃;

214.将上述制备的正极材料的前驱体与li源及掺杂元素按设计的化学计量比进行机械混合并在空气气氛下烧结;li配比设置为li:me=1.55:1;掺杂元素为al,掺杂量为1000ppm;烧结温度设置为850℃,保温12h,得到中间产物;

215.将上述得到的中间产物进行水洗、干燥后、包覆2000ppm氧化硼、350℃,保温10h烧结后得到正极材料。

216.本发明对比例2制备的富锂二元材料成分为(icp-oes和离子色谱测试)li

1.2

ni

0.188

mn

0.602

al

0.01

o2,结构为纳米层状一次颗粒团聚体,通过sem测试得到,一次颗粒粒度大约为110nm,前驱体为ni

0.248

mn

0.752

co3。

217.对比例3

218.通过共沉淀法制备得到前驱体材料ni

0.856

co

0.051

mn

0.093

(oh)2;团聚体二次颗粒粒径范围为d50=10μm;所用盐溶液为ni、co、mn的硫酸盐溶液,盐溶液中金属元素总浓度2mol/l;沉淀剂为naoh溶液,沉淀剂中na

的浓度为4mol/l;氨水溶液浓度0.25mol/l;固含量100g/l;转速800rpm;温度50℃;ph值11.5;气氛为惰性气体保护气氛;进料流量800ml/h;

219.将上述制备得到的前驱体材料进行洗涤、烘干,得到正极材料的前驱体;洗涤温度为60℃,洗涤的水量为10倍前驱体材料粉体质量;烘干温度为120℃;

220.将上述制备得到的正极材料的前驱体与li源及掺杂元素按设计的化学计量比进行机械混合并在氧气气氛下烧结;li配比设置为li:me=1:1;掺杂元素为mg,掺杂量为1000ppm;烧结温度设置为800℃,保温12h,得到中间产物;

221.将上述得到的中间产物进行水洗、干燥后、包覆1000ppm偏钨酸铵、400℃,保温10h烧结后得到正极材料。

222.本发明对比例3制备的高镍三元材料成分为(icp-oes和离子色谱测试)lini

0.846

co

0.051

mn

0.093

mg

0.01

o2结构为微米层状一次颗粒团聚体,结构为纳米层状一次颗粒团聚体,通过sem测试得到,一次颗粒粒度大约为450nm;前驱体材料为ni

0.856

co

0.051

mn

0.093

(oh)2。

223.对比例4

224.通过共沉淀法制备得到内层结构的前驱体材料ni

0.71

mn

0.29

(oh)2,团聚体二次颗粒其平均直径为10μm;合成所用盐溶液为ni、mn的硫酸盐溶液,盐溶液浓度为金属元素总浓度2mol/l;所用沉淀剂为naoh溶液,沉淀剂中na

的浓度为4mol/l;转速800rpm;温度55℃;ph值11.8;气氛为惰性气体保护气氛;进料流量60ml/h;氨水溶液浓度0.3mol/l;固含量100g/l;

225.将上述制备的内层结构的前驱体进行洗涤、烘干,得到正极材料的前驱体;洗涤温度为60℃,洗涤过程中水量为10倍内层结构前驱体粉体质量;烘干温度为110℃;

226.将上述制备的正极材料的前驱体与li源及掺杂元素按设计的化学计量比进行机械混合氧气气氛下烧结;li配比设置为li:me=1.05:1;掺杂元素为al,掺杂量为1000ppm;

烧结温度设置为800℃,保温12h,得到中间产物;

227.将上述得到的中间产物进行水洗、干燥后、包覆1000ppm氧化硼、350℃,保温10h烧结后得到正极材料。

228.本发明对比例4制备的高镍二元材料成分为(icp-oes和离子色谱测试)lini

0.70

mn

0.29

al

0.01

o2结构为微米层状一次颗粒团聚体,通过sem测试得到一次颗粒粒度大约为350nm,前驱体为ni

0.71

mn

0.29

(oh)2。

229.性能检测

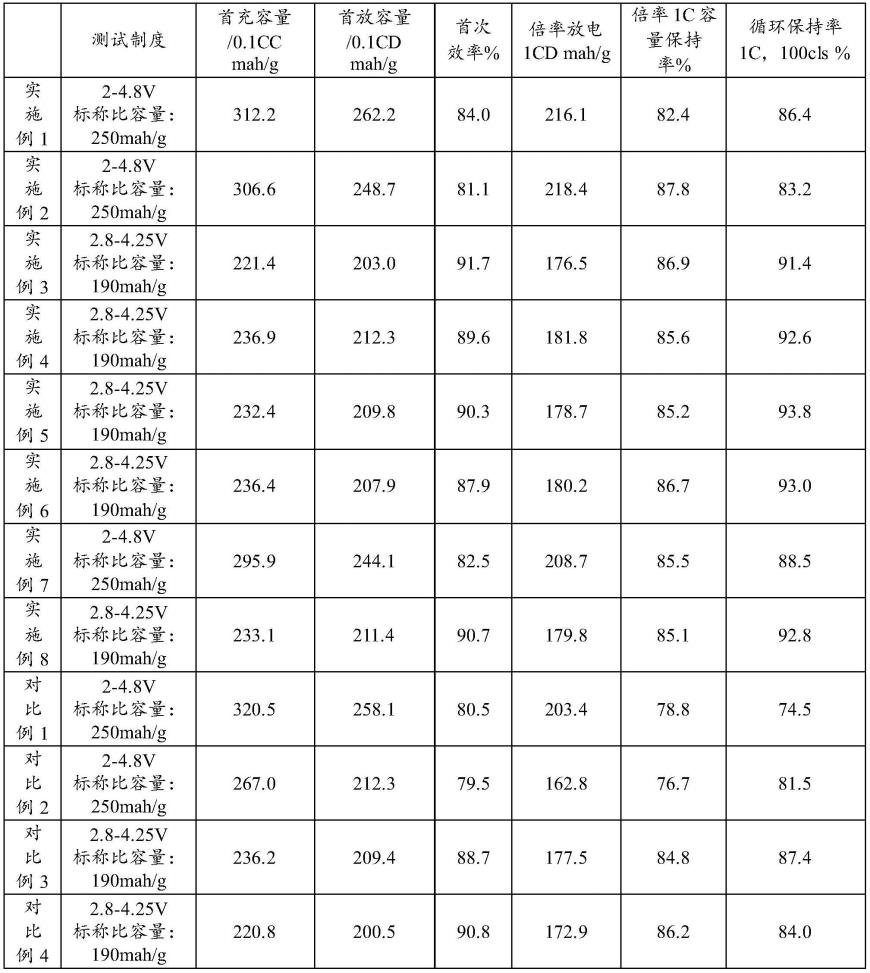

230.对本发明实施例和对比例制备的正极材料进行性能检测,检测方法为,常温和倍率充放电循环测试,借助蓝电测试系统,充放电电压对应富锂锰基体系设定为2~4.8v,放电倍率阶梯设置为0.1c、0.2c、0.33c、0.5c、1c,测试条件为常温25℃;对应高镍三元体系充放电电压设定为2.8~4.25v,放电倍率阶梯设置为0.1c、0.2c、0.33c、0.5c、1c,测试条件同样为常温25℃;检测结果如图3以及下表所示:

231.232.实施例1与对比例1、对比例2相比容量高,倍率好,且具有更好的循环保持率;实施例2与对比例2相比容量高,倍率好,循环稳定性好;实施例3与对比例4相比容量略高,倍率好,循环稳定性显著提升;实施例4与对比例3、对比例4相比容量高,循环佳;对比例1为常规富锂三元材料,对比例2为常规富锂二元材料,对比例3为常规高镍三元材料,对比例4为常规高镍二元材料。

233.在本发明中,正极材料其芯部由liani

xmy

mn

2-a-x-y

o2(0.95≤a≤1.33,x<1,0≤y≤0.4,a x y<2)(10~200nm)纳米片状或棒状一次颗粒或(100~500nm)亚微米级片状或棒状一次颗粒凝聚并构成团聚体,其外层由li

a’ni

x’m’y’mn

2-a

’‑

x

’‑y’‑

c’z’c’o2(0.95≤a’≤1.33,x’<1,0≤y’≤0.4,a’ x’ y’ c’<2)(100~500nm)亚微米片状或棒状一次颗粒或(10~200nm)纳米片状或棒状一次颗粒凝并构成团聚体,其中m和m’选自co、al、mg中的一种或几种;前驱体的结构特点为内层结构化学式为ni

xmy

mn

1-x-y

(oh)2(x<1,0≤y≤0.4,0≤x y<1)或ni

x’m’y’mn

1-x

’‑

y’co3(x’<1,0≤y’≤0.4,0≤x’ y’<1),外层结构化学式为ni

x”m”y”mn

1-x

”‑

y”co3(x”<1,0≤y”≤0.4,0≤x” y”<1)或ni

x

”’m”’y”’

mn

1-x

”’‑y”’

(oh)2(x

”’

<1,0≤y

”’

≤0.4,0≤x

”’

y

”’

<1),其中m”和m

”’

选自co、al、mg中的一种或几种;通过调控核壳的结构,实现改善材料性能的目的。本发明解决了纳米级一次颗粒团聚体正极材料循环性能差的问题,通过内外层纳米级和亚微米级一次颗粒的分层搭配,提高了正极材料团聚体的电化学性能;兼顾循环性能的同时,提高了团聚体的放电容量及倍率性能;本发明提供了一种原位生成异质结构正极材料的制备方法,显著地提升了团聚体正极材料层状结构的稳定性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。