1.本实用新型涉及线材加工领域技术,尤其是指一种自动剥线沾锡设备。

背景技术:

2.在现有的电子产品、电器产品及电气设备中,线材的使用是非常广泛的,为了便于线材的连接,在线材的加工时需要将线材按预定长度剪切好,然后在两端沾锡,从而方便下一工序的加工,特别是在端子台的加工过程中,需要将线材进行裁切,并对裁切好的线材两端都进行沾锡然后再进行下一步的焊接加工。

3.现有的线材加工时,需要通过人工使用工具进行剥线,然后人工进行沾锡,人工的加工方式自动化程度较低,一次只能对少量的线材进行加工,导致生产效率较低,而且剥线过程不仅劳动强度较大,同时人工剥线时对剥线的长度难以控制一致,导致在后续焊接加工时影响焊接的质量,从而影响产品整体的合格率,因此,有必要研究一种的新的技术方案来解决上述问题。

技术实现要素:

4.有鉴于此,本实用新型针对现有技术存在之缺失,其主要目的是提供一种自动剥线沾锡设备,其通过设置有剥线装置、第一沾锡装置、拉线装置以及第二沾锡装置,用自动化的加工方式代替现有的人工加工方式,不仅自动化程度和加工效率都有较大提升,而且降低了劳动强度,同时剥线的质量也能更好把控。

5.为实现上述目的,本实用新型采用如下之技术方案:

6.一种自动剥线沾锡设备,包括有机架、控制器、熔锡装置、剥线装置、第一沾锡装置、拉线装置以及第二沾锡装置;该控制器设置在机架上;该熔锡装置设置在机架上并与控制器连接;该剥线装置设置在机架上并与控制器连接,剥线装置位于熔锡装置上方;该第一沾锡装置可来回活动地设置在机架上并与控制器连接,第一沾锡装置来回活动于剥线装置的一侧与熔锡装置之间;该拉线装置可横向来回活动地设置在机架上并与控制器连接,拉线装置设置在剥线装置的另一侧;该第二沾锡装置可来回活动地设置在机架上并与控制器连接,第二沾锡装置来回活动于剥线装置另一侧与熔锡装置之间并位于拉线装置侧旁。

7.作为一种优选方案,所述机架上设置有一安装架,该剥线装置、第一沾锡装置、拉线装置以及第二沾锡装置均设置在安装架上。

8.作为一种优选方案,所述熔锡装置为两个,其分别设置在第一沾锡装置和第二沾锡装置的正下方。

9.作为一种优选方案,所述熔锡装置包括有电源、熔锡池、送锡夹头、刮料板以及熔锡驱动机构;该电源设置在机架上并与控制器连接,该熔锡池设置在机架上并与电源连接,该送锡夹头设置在机架上并与控制器连接,送锡夹头位于熔锡池上方;该刮料板可横向来回活动地设置在熔锡池上方,该熔锡驱动机构设置在机架上并带动刮料板横向来回活动,熔锡驱动机构与控制器连接。

10.作为一种优选方案,所述剥线装置包括有上切刀板、下切刀板、第一驱动机构、上搓线板、第二驱动机构、下搓线板、第三驱动机构以及第四驱动机构;该上切刀板和下切刀板可同时上下相向或背向来回活动地设置在机架上,该第一驱动机构设置在机架上并带动上切刀板和下切刀板来回活动,第一驱动机构与控制器连接;该上搓线板可来回活动地设置在上切刀板上,上搓线板的一端设置有上搓线头,该第二驱动机构设置在上切刀板上并带动上搓线板上下来回活动,第二驱动机构与控制器连接;该下搓线板可来回活动地设置在下切刀板上并与上搓线板位置对应,下搓线板的一端设置有与上搓线头对应的下搓线头,该第三驱动机构设置在下切刀板上并带动下搓线板上下来回活动,第三驱动机构与控制器连接;该第四驱动机构设置在机架上并通过一连接板同时带动上搓线板和下搓线板相对来回活动,上搓线板和下搓线板的另一端可来回滑动地设置在连接板上,第四驱动机构与控制器连接。

11.作为一种优选方案,所述第一沾锡装置包括有第一活动板、第五驱动机构、第一活动头、第六驱动机构以及第一夹线头;该第一活动板可来回转动地设置在机架上,第一活动板上开设有第一活动槽,该第五驱动机构设置在机架上并带动第一活动板来回活动,第五驱动机构与控制器连接;该第一活动头可沿着第一活动槽来回活动地设置在第一活动板上并随着第一活动板来回转动;第六驱动机构设置在机架上并带动第一活动头来回活动,第六驱动机构与控制器连接,该第一夹线头固定在第一活动头上并随着第一活动头来回活动。

12.作为一种优选方案,所述第一夹线头包括有第一夹线臂、第一夹头以及第一夹头驱动机构,该第一夹线臂设置在第一活动头上,该第一夹头可开合地设置在第一夹线臂上,该第一夹头驱动机构设置在夹线臂上并带动第一夹头开合,第一夹头驱动机构与控制器连接。

13.作为一种优选方案,所述拉线装置包括有第二夹线臂、第七驱动机构、第二夹头以及第二夹头驱动机构;该机架上设置有横向延伸的滑轨,该第二夹线臂上设置有与滑轨配合的滑脚,第七驱动机构设置在机架上并通过滑脚和滑轨的配合带动第二夹线臂横向来回活动,第七驱动机构与控制器连接,该第二夹头可开合地设置在第二夹线臂上,该第二夹头驱动机构设置在第二夹线臂上并带动第二夹头开合,第二夹头驱动机构与控制器连接。

14.作为一种优选方案,所述第二沾锡装置包括有第二活动板、第八驱动机构、第二活动头、第九驱动机构以及第二夹线头;该第二活动板可来回转动地设置在机架上,第二活动板上开设有第二活动槽,该第八驱动机构设置在机架上并带动第二活动板来回活动,第八驱动机构与控制器连接;该第二活动头可沿着第二活动槽来回活动地设置在第二活动板上并随着第二活动板来回转动;第九驱动机构设置在机架上并带动第二活动头来回活动,第九驱动机构与控制器连接,该第二夹线头固定在第二活动头上并随着第二活动头来回活动。

15.作为一种优选方案,所述第二夹线头包括有第三夹线臂、第三夹头以及第三夹头驱动机构,该第三夹线臂设置在第二活动头上,该第三夹头可开合地设置在第三夹线臂上,该第三夹头驱动机构设置在夹线臂上并带动第三夹头开合,第三夹头驱动机构与控制器连接。

16.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术

方案可知:

17.通过设置有剥线装置、第一沾锡装置、拉线装置以及第二沾锡装置,使得能实现自动化的剥线和沾锡工艺过程,代替现有的人工加工过程,实现了自动化的剥线和沾锡过程,提高了自动化程度和加工效率,降低了劳动强度,同时自动化的剥线方式对剥线的距离和长度也能更好的控制,避免因为剥线长度不够或过长,从而影响后续焊接工艺,保证了后续工艺产品的加工质量。

18.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对本实用新型进行详细说明。

附图说明

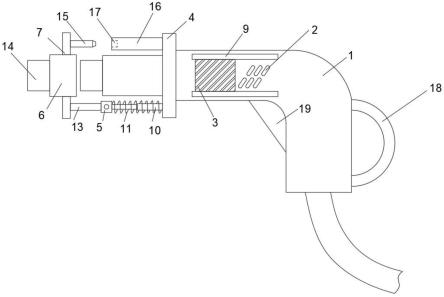

19.图1是本实用新型之较佳实施例的立体结构示意图;

20.图2是本实用新型之较佳实施例中剥线装置的立体结构示意图;

21.图3是本实用新型之较佳实施例的局部组装示意图;

22.图4是图3另一角度的立体结构示意图;

23.图5是本实用新型之较佳实施例的又一局部组装示意图。

24.附图标识说明:

25.10、机架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、安装架

26.12、滑轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、控制器

27.30、熔锡装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31、电源

28.32、熔锡池

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33、送锡夹头

29.34、刮料板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35、熔锡驱动机构

30.40、剥线装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41、上切刀板

31.42、下切刀板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

43、第一驱动机构

32.44、上搓线板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

441、上搓线头

33.45、第二驱动机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

46、下搓线板

34.461、下搓线头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

47、第三驱动机构

35.48、第四驱动机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

49、连接板

36.50、第一沾锡装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

501、第一活动槽

37.51、第一活动板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52、第五驱动机构

38.53、第一活动头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

54、第六驱动机构

39.55、第一夹线头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

551、第一夹线臂

40.552、第一夹头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

553、第一夹头驱动机构

41.60、拉线装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61、第二夹线臂

42.611、滑脚

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62、第七驱动机构

43.63、第二夹头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

64、第二夹头驱动机构

44.70、第二沾锡装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

701、第二活动槽

45.71、第二活动板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72、第八驱动机构

46.73、第二活动头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

74、第九驱动机构

47.75、第二夹线头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

751、第一夹线臂

48.752、第一夹头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

753、第一夹头驱动机构。

具体实施方式

49.请参照图1至图5所示,其显示出了本实用新型之较佳实施例的具体结构,其中包括有机架10、控制器20、熔锡装置30、剥线装置40、第一沾锡装置50、拉线装置60以及第二沾锡装置70。

50.该控制器20设置在机架10上;在本实施例中,所述机架10上设置有一安装架11,该剥线装置40、第一沾锡装置50、拉线装置60以及第二沾锡装置70均设置在安装架11上;机架10上设置有横向延伸的滑轨12。

51.该熔锡装置30设置在机架10上并与控制器20连接;在本实施例中,所述熔锡装置30包括有电源31、熔锡池32、送锡夹头33、刮料板34以及熔锡驱动机构35;该电源31设置在机架10上并与控制器20连接,该熔锡池32设置在机架10上并与电源31连接,该送锡夹头33设置在机架10上并与控制器20连接,送锡夹头33位于熔锡池32上方;该刮料板34可横向来回活动地设置在熔锡池32上方,该熔锡驱动机构35设置在机架10上并带动刮料板34横向来回活动,熔锡驱动机构35与控制器20连接,其中熔锡驱动机构35为气缸。

52.该剥线装置40设置在机架10上并与控制器20连接,剥线装置40位于熔锡装置30上方;在本实施例中,所述剥线装置40包括有上切刀板41、下切刀板42、第一驱动机构43、上搓线板44、第二驱动机构45、下搓线板46、第三驱动机构47以及第四驱动机构48;该上切刀板41和下切刀板42可同时上下相向或背向来回活动地设置在机架10上,该第一驱动机构43设置在机架10上并带动上切刀板41和下切刀板42来回活动,第一驱动机构43与控制器20连接;该上搓线板44可来回活动地设置在上切刀板41上,上搓线板44的一端设置有上搓线头441,该第二驱动机构45设置在上切刀板41上并带动上搓线板44上下来回活动,第二驱动机构45与控制器20连接;该下搓线板46可来回活动地设置在下切刀板42上并与上搓线板44位置对应,下搓线板46的一端设置有与上搓线头441对应的下搓线头461,该第三驱动机构47设置在下切刀板42上并带动下搓线板46上下来回活动,第三驱动机构47与控制器20连接;该第四驱动机构48设置在机架10上并通过一连接板49同时带动上搓线板44和下搓线板46相对来回活动,上搓线板44和下搓线板46的另一端可来回滑动地设置在连接板49上,第四驱动机构48与控制器20连接。

53.该第一沾锡装置50可来回活动地设置在机架10上并与控制器20连接,第一沾锡装置50来回活动于剥线装置40的一侧与熔锡装置30之间;在本实施例中,所述第一沾锡装置50包括有第一活动板51、第五驱动机构52、第一活动头53、第六驱动机构54以及第一夹线头55;该第一活动板51可来回转动地设置在机架10上,第一活动板51上开设有第一活动槽501,该第五驱动机构52设置在机架10上并带动第一活动板51来回活动,第五驱动机构52与控制器20连接;该第一活动头53可沿着第一活动槽501来回活动地设置在第一活动板51上并随着第一活动板51来回转动;第六驱动机构54设置在机架10上并带动第一活动头53来回活动,第六驱动机构54与控制器20连接,该第一夹线头55固定在第一活动头53上并随着第一活动头53来回活动;所述第一夹线头55包括有第一夹线臂551、第一夹头552以及第一夹头驱动机构553,该第一夹线臂551设置在第一活动头53上,该第一夹头552可开合地设置在第一夹线臂551上,该第一夹头驱动机构553设置在夹线臂551上并带动第一夹头552开合,

第一夹头驱动机构553与控制器20连接。

54.该拉线装置60可横向来回活动地设置在机架10上并与控制器20连接,拉线装置60设置在剥线装置40的另一侧;在本实施例中,所述拉线装置60包括有第二夹线臂61、第七驱动机构62、第二夹头63以及第二夹头驱动机构64;该第二夹线臂61上设置有与滑轨12配合的滑脚611,第七驱动机构62设置在机架10上并通过滑脚611和滑轨12的配合带动第二夹线臂61横向来回活动,第七驱动机构62与控制器20连接,该第二夹头63可开合地设置在第二夹线臂61上,该第二夹头驱动机构64设置在第二夹线臂61上并带动第二夹头63开合,第二夹头驱动机构64与控制器20连接,第二夹头驱动机构64为气缸,第七驱动机构62为电机。

55.该第二沾锡装置70可来回活动地设置在机架10上并与控制器20连接,第二沾锡装置70来回活动于剥线装置40另一侧与熔锡装置30之间并位于拉线装置60侧旁;在本实施例中,所述第二沾锡装置70包括有第二活动板71、第八驱动机构72、第二活动头73、第九驱动机构74以及第二夹线头75;该第二活动板71可来回转动地设置在机架10上,第二活动板71上开设有第二活动槽701,该第八驱动机构72设置在机架10上并带动第二活动板71来回活动,第八驱动机构72与控制器20连接;该第二活动头73可沿着第二活动槽702来回活动地设置在第二活动板71上并随着第二活动板71来回转动;第九驱动机构74设置在机架10上并带动第二活动头73来回活动,第九驱动机构74与控制器20连接,该第二夹线头75固定在第二活动头73上并随着第二活动头73来回活动;所述第二夹线头75包括有第三夹线臂751、第三夹头752以及第三夹头驱动机构753,该第三夹线臂751设置在第二活动头73上,该第三夹头752可开合地设置在第三夹线臂751上,该第三夹头驱动机构753设置在夹线臂751上并带动第三夹头752开合,第三夹头驱动机构753与控制器20连接;前述熔锡装置30为两个,其分别设置在第一沾锡装置50和第二沾锡装置70的正下方。。

56.详述本实施例的工作原理如下:

57.工作时,先将设备接通电源,然后送锡夹头33将锡丝送入熔锡池32中将锡丝融化,再将需要裁切的线材由第一沾锡装置50加持,然后送入剥线装置40中,并伸出剥线装置40,接着第一沾锡装置50松开线材,由拉线装置60向后拉线材,拉到位后,由第一沾锡装置50和第二沾锡装置60同时加持线材,之后剥线装置40中的上搓线板44和下搓线板46在上切刀板41和下切刀板42的配合下对线材进行两端剥线加工,剥线完成后,通过上切刀板41和下切刀板42将线材从中间切断,然后完成剥线加工,剥线完成后,分别由第一沾锡装置50和第二沾锡装置60将剥线完成的线材一端进行沾锡操作,然后重复上述过程即可。

58.本实用新型的设计重点在于:通过设置有剥线装置、第一沾锡装置、拉线装置以及第二沾锡装置,使得能实现自动化的剥线和沾锡工艺过程,代替现有的人工加工过程,实现了自动化的剥线和沾锡过程,提高了自动化程度和加工效率,降低了劳动强度,同时自动化的剥线方式对剥线的距离和长度也能更好的控制,避免因为剥线长度不够或过长,从而影响后续焊接工艺,保证了后续工艺产品的加工质量。

59.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。