1.本实用新型涉及脱硫技术领域,尤其涉及一种石灰石/石灰-石膏法脱硫装置。

背景技术:

2.在传统的石灰石/石灰-石膏法脱硫中,常规的设置为浆池设置在脱硫塔底,浆液搅拌采用侧进式搅拌器,防止浆池底部物料沉积,脱硫浆池氧化的主要方法是塔内强制氧化方式,由喷枪将氧化风机送来的氧化空气喷至浆液搅拌器的前方,利用浆液搅拌器,使氧化空气与浆液充分接触来达到氧化的目的。此种设置有着不易克服的缺点,首先由于浆池设置在脱硫塔底部,使得脱硫塔高度约增加8-10米左右,脱硫塔需要克服的风载、脱硫塔强度等要求高。其次由于浆液搅拌采用侧进式搅,搅拌效果差,影响了氧化空气均布,氧化空气没有充分利用,搅拌密封容易泄漏,检维修困难。第三由氧化风机占地面积大,同时氧化风机噪音大,有噪音污染。

技术实现要素:

3.针对上述问题,本实用新型提供了一种能够降低脱硫装置的投资,减少脱硫装置现场的噪音污染,提高装置运行的稳定性的石灰石/石灰-石膏法脱硫装置。

4.为实现上述目的,本实用新型采用了如下技术方案:一种石灰石/石灰-石膏法脱硫装置,包括脱硫塔、浆池和浆液循环泵,所述脱硫塔包括脱硫塔烟气入口、脱硫塔烟气出口、喷淋层和联通管;所述浆池包括搅拌器、加压空气进口;所述浆池与所述脱硫塔分离设置,所述浆池低位布置在所述脱硫塔的下方,所述脱硫塔底部通过所述联通管连接所述浆池的顶部,所述搅拌器顶进式安装在所述浆池顶部,所述加压空气进口设置在所述浆池的底部,所述浆液循环泵包括进口端和出口端,所述进口端通过第一管道连接所述浆池,所述出口端通过第二管道连接所述脱硫塔喷淋层。

5.优选地,所述脱硫塔还包括脱硫塔底板,所述脱硫底板设置在所述脱硫塔的内底部,所述脱硫塔底板倾斜设置,所述脱硫塔底板的下端所在脱硫塔的侧壁上设有第一通孔,所述联通管的一端连接所述第一通孔,所述联通管的另一端与所述浆池的顶部相连接。

6.优选地,所述浆池的底部水平设有氧化空气分布管,所述氧化空气分布管的一端为封闭端,所述氧化空气分布管的另一端与所述加压空气进口相连通,所述氧化空气分布管上设有空气喷嘴,所述空气喷嘴朝向上方设置。

7.优选地,所述的脱硫塔烟气入口安装在所述脱硫塔下部,脱硫塔烟气入口设置在所述喷淋层的下方,所述的脱硫塔烟气出口安装在脱硫塔顶部。

8.优选地,所述脱硫塔烟气入口包括入口管,所述脱硫塔烟气出口包括出口管,所述入口管倾斜设置,所述入口管的下端固定在所述脱硫塔烟气入口处,所述出口管的一端固定在所述脱硫塔烟气出口处,所述出口管水平设置。

9.优选地,所述搅拌器包括电机、搅拌杆和搅拌叶,所述电机安装在所述浆池的上方,所述搅拌杆的一端固定在所述电机的输出轴上,所述搅拌杆竖直设置,所述搅拌叶固定

在所述搅拌杆的下端。

10.优选地,所述搅拌叶呈z字形,所述搅拌叶包括两个平行设置的第一叶片和连接该第一叶片的连接杆,所述搅拌杆的下端固定在所述连接杆的中部,所述第一搅拌叶竖直方向设置。

11.优选地,所述喷淋层包括喷淋管和格栅板,所述喷淋管水平设置在所述脱硫塔内,所述喷淋管的一端连接所述第二管道,所述喷淋管上设有朝向下方的喷嘴,所述格栅板水平设置在所述喷淋管的下方。

12.优选地,所述第一管道连接在所述浆池的下部。

13.与现有技术相比,本实用新型的有益效果为:(1)浆池塔外设置,装置结构简单,降低了脱硫塔的高度,从而减小脱硫塔需要克服的风载,脱硫塔的高度低,保证脱硫塔具有较高的强度,降低了过高的脱硫塔对强度的高要求,降低脱硫塔的制造成本和投资。

14.(2)浆池搅拌器采用顶进式,搅拌效果好,能确保氧化空气均匀分布,检维修方便,保证脱硫装置的长周期稳定运行。

15.(3)用加压空气代替氧化风机,减少脱硫现场的噪音污染。

附图说明

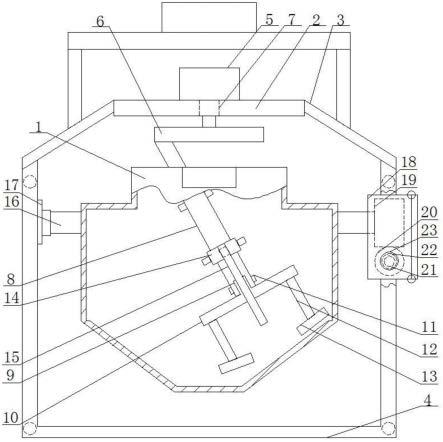

16.图1为本实用新型的一种石灰石/石灰-石膏法脱硫装置的结构示意图。

17.其中:1-脱硫塔,2-浆池(氧化液),3-脱硫循环泵,31-进口端32-出口端,4-脱硫塔底板,5-联通管,6-加压空气进口,61-氧化空气分布管,62-空气喷嘴,7-搅拌器,71-电机,72-搅拌杆,73-搅拌叶,731-第一叶片,732-连接杆,81-第一管道,82-第二管道,9-喷淋层,91-喷淋管,92-格栅板,10-脱硫塔烟气入口,11-脱硫塔烟气出口。

具体实施方式

18.为使对本实用新型的目的、构造、特征、及其功能有进一步的了解,兹配合实施例详细说明如下。

19.请结合参照图1,本实用新型一实施例的一种石灰石/石灰-石膏法脱硫装置,包括脱硫塔1、浆池2和浆液循环泵3,其中所述脱硫塔1包括脱硫塔烟气入口10、脱硫塔烟气出口11、喷淋层9和联通管5;所述浆池2包括搅拌器7、加压空气进口6;所述浆池2与所述脱硫塔1分离设置,所述浆池2低位布置在所述脱硫塔1的下方,所述脱硫塔1底部通过所述联通管5连接所述浆池2的顶部,所述搅拌器7顶进式安装在所述浆池2顶部,所述加压空气进口6设置在所述浆池2的底部,所述浆液循环泵3包括进口端31和出口端32,所述进口端31通过第一管道81连接所述浆池2,所述出口端32通过第二管道82连接所述脱硫塔喷淋层9。将浆池2塔外分离设置,极大程度的缩短了脱硫塔1的高度,从而减小脱硫塔1需要克服的风载,脱硫塔的高度低,保证脱硫塔1具有较高的强度,降低了过高的脱硫塔对强度的高要求,降低脱硫塔1的制造成本和投资。

20.所述脱硫塔1还包括脱硫塔底板4,所述脱硫底板4设置在所述脱硫塔1的内底部,所述脱硫塔底板4一定角度倾斜设置,所述脱硫塔底板4的下端所在脱硫塔1的侧壁上设有第一通孔,所述联通管5的一端连接第一通孔,所述联通管5的另一端与所述浆池2的顶部相连接。通过倾斜设置的脱硫塔底板4,方便落入脱硫塔1底部的循环浆液经联通管流入浆池

内,重新氧化循环使用。

21.所述浆池2的底部水平设有氧化空气分布管61,所述氧化空气分布管61的一端为封闭端,所述氧化空气分布管61的另一端与所述加压空气进口6相连通,所述氧化空气分布管61上设有空气喷嘴62,所述空气喷嘴62朝向上方设置。该氧化空气分布管61可以为一个直管或者弓字形管,保证加压空气能够较均匀的分布进入浆池2中,氧化浆液。

22.所述的脱硫塔烟气入口10安装在所述脱硫塔1下部,脱硫塔烟气入口10设置在所述喷淋层9的下方,所述的脱硫塔烟气出口11安装在脱硫塔1顶部。优选地,所述脱硫塔烟气入口10包括入口管,所述脱硫塔烟气出口11包括出口管,所述入口管倾斜设置,所述入口管的下端固定在所述脱硫塔烟气入口10处,所述出口管的一端固定在所述脱硫塔烟气出口11处,所述出口管水平设置。保证进入脱硫塔1的烟气能够向上升,与喷淋层9喷洒的浆液逆向接触。

23.优选地,所述搅拌器7包括电机71、搅拌杆72和搅拌叶73,所述电机71安装在所述浆池2的上方,所述搅拌杆72的一端固定在所述电机71的输出轴上,所述搅拌杆72竖直设置,所述搅拌叶73固定在所述搅拌杆72的下端。所述搅拌叶73呈z字形,所述搅拌叶73包括两个平行设置的第一叶片731和连接该第一叶片的连接杆732,所述搅拌杆72的下端固定在所述连接杆732的中部,所述第一搅拌叶731竖直方向设置,搅拌时,第一搅拌叶731的搅拌范围大,同时连接杆732倾斜设置也能起到搅拌的作用。搅拌器7采用顶进式搅拌效果好,能确保氧化空气均匀分布,检维修方便,保证脱硫装置的长周期稳定运行。

24.优选地,所述喷淋层9包括喷淋管91和格栅板92,所述喷淋管91水平设置在所述脱硫塔1内,所述喷淋管91的一端连接所述第二管道82,所述喷淋管91上设有朝向下方的喷嘴,所述格栅板92水平设置在所述喷淋管91的下方。格栅板92可以将喷淋管91喷淋的浆液进一步分散均匀,保证上升的烟气能够与浆液逆向充分接触,从而提高脱硫塔1的脱硫效率。

25.优选地,所述第一管道81连接在所述浆池2的下部。保证充分氧化后的浆液在浆液循环泵3的输送下进入到脱硫塔1的喷淋层9向下喷淋,烟气进入后向上移动使得烟气与浆液逆向接触,提高脱硫塔1的脱硫效率。

26.浆池2塔外设置,同时使用低成本的加压空气对吸收液强制氧化。浆池2中补充有新鲜石灰石/石灰吸收剂。加压空气进口6连接的加压空气的压力在0.05~0.15mpa。塔外浆池2低位布置(

±

0.00m以下),即实际设置中浆池2位于地面或者水平面以下。

27.脱硫外氧化方法及装置的原理为:浆池2的浆液通过浆液循环泵3经喷淋层9喷入脱硫塔1内,浆液与烟气充分逆流接触后落入脱硫塔1底部,脱硫塔1底板成一定倾斜角度设置,保证脱硫塔1底部的循环浆液通过联通管5自流入浆池2中,浆池2需低位布置(

±

0.00m以下),浆池2顶部装有搅拌器7,确保浆池2底部物料不沉积,在浆池2底部设有氧化空气分布管61,进入浆池2底部的加压空气通过分布管61进入浆池2,通过浆池2的搅拌器7把氧化空气打撒成细小气泡 ,在浆池2内将浆液充分氧化。本实用新型改变了常规石灰石/石灰-石膏法脱硫的氧化方法及工艺,降低了装置的投资和设备运行产生的噪音,提高了装置的运行可靠性,保证了脱硫装置长周期稳定运行。

28.本实用新型已由上述相关实施例加以描述,然而上述实施例仅为实施本实用新型的范例。必需指出的是,已揭露的实施例并未限制本实用新型的范围。相反地,在不脱离本

实用新型的精神和范围内所作的更动与润饰,均属本实用新型的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。