1.本实用新型涉及自动加料技术领域,尤其是一种将颗粒状物料自动加入投料罐的自动加料系统。

背景技术:

2.工业用保温材料主要有硅酸铝纤维制品和玻璃棉,它是以石英砂或煤矸石等作为主要原料,先将物料粉碎成颗粒状,再添加其他原料搅拌混合后投入到熔料罐中进行熔融,后经过喷吹/甩丝、集棉等工序,制成保温棉毡或保温板等产品。目前生产线上加料工序是将储料仓中的物料通过导料板运送到作业面,由人工装填到熔料罐中,由于物料不断熔融减少,需要不停加料,不仅劳动强度大、劳动效率低,而且由于工作环境充斥着噪音、粉尘,严重影响操作人员的身心健康。

技术实现要素:

3.本实用新型提供颗粒物料的自动加料系统,颗粒物料由传送带输送给旋转投料机构,通过旋转投料机构旋转将物料连续不断投放到投料罐,实现物料的自动补给,达到提高生产效率、降低劳动强度的目的。

4.为实现上述目的,本实用新型采用如下技术方案:

5.颗粒物料的自动加料系统,它包括储料仓、传送带、支撑架、旋转投料机构和投料罐,所述储料仓下方设置传送带,储料仓的排料口与传送带相对应;所述传送带设置在支撑架上,支撑架一端设置旋转投料机构,旋转投料机构的下方为投料罐;传送带输送物料至旋转投料机构,旋转投料机构将物料旋转加至投料罐内。

6.上述颗粒物料的自动加料系统,所述旋转投料机构包括电机、防尘罩、接料斗和滑槽,所述防尘罩为中空壳状结构,防尘罩底端固定在支撑架上,防尘罩顶端安装电机;电机输出端设置连接轴,所述连接轴末端固定接料斗;所述接料斗底部侧壁上开有孔,孔外侧的接料斗壁上设置滑槽,所述滑槽为倾斜向下的u形槽,滑槽的下端延伸至投料罐上方。

7.上述颗粒物料的自动加料系统,所述接料斗为开口向上的锥台状结构,接料斗上方为防尘罩,所述传送带延伸至防尘罩内。

8.上述颗粒物料的自动加料系统,所述传送带为皮带式传送带,传送带由伺服电机驱动。

9.上述颗粒物料的自动加料系统,增设控制系统,所述控制系统分别与伺服电机和电机连接,控制伺服电机和电机的启停动作。

10.上述颗粒物料的自动加料系统,所述投料罐为两个,所述第二传送带两端分别设置两个旋转投料机构,两个旋转投料机构分别给两个投料罐加料。

11.本实用新型通过传送带将储料仓中的颗粒物料输送给旋转投料机构,旋转投料机构中的电极带动接料斗和滑槽旋转,接料斗中的物料在不断旋转的离心力作用下向接料斗边缘聚集,并沿滑槽滑出掉落在投料罐内,从而实现连续向投料罐加料。同时控制器可以控

制传送带的传输、接料斗和滑槽旋转运行及储料仓的放料操作,因此本实用新型的自动加料系统不仅实现物料的自动补给,而且降低了操作人员的劳动强度、提高生产效率。

附图说明

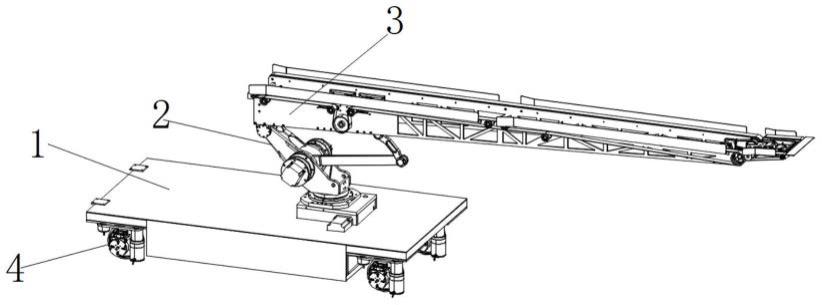

12.图1是本实用新型的结构示意图;

13.图2是本实用新型旋转投料机构的侧视图;

14.图3是本实用新型另一实施例的结构示意图;

15.图4是本实用新型另一实施例中向另一投料罐加料的结构示意图;

16.图5是本实用新型另一实施例的俯视图。

17.图中各标号清单为:1、储料仓,2、传送带,3、投料罐,4、支撑架,5、电机,6、接料斗,7、滑槽,8、伺服电机,9、传动机构,10、防尘罩,11、连接轴,12、第一传送带,13、第二传送带,14、固定架,15、导轨。

具体实施方式

18.下面结合附图对本实用新型作进一步说明。

19.如图1、图2所示,本实用新型包括储料仓1、传送带2、支撑架4、旋转投料机构、投料罐3和控制系统。所述储料仓1内装有粉碎后的颗粒状的物料,储料仓下方设置传送带2,储料仓的排料口与传送带相对应;储料仓的排料口处设置电磁控制阀。所述传送带2为皮带式传送带,传送带2由伺服电机8驱动,通过传动机构9将伺服电机的输出动力传递给传送带。所述支撑架4上设置传送带2及伺服电机8和传动机构9,支撑架4一端固定连接旋转投料机构,旋转投料机构的下方为投料罐3,旋转投料机构旋转加料至投料罐。

20.所述旋转投料机构包括电机5、防尘罩10、接料斗6和滑槽7,所述防尘罩10为外形为长方体的中空壳状结构,防尘罩底端固定在支撑架4上,传送带2从防尘罩面向支撑架的一侧延伸至防尘罩内;防尘罩顶端安装电机5和减速器。电机5的输出轴为连接轴11,所述连接轴11从防尘罩内部穿过并向下延伸,连接轴末端固定接料斗6;电机5经过减速器减速后,与电机连接的连接轴11带动接料斗6和滑槽7缓慢旋转。所述接料斗6为开口向上的锥台状结构,接料斗上方为防尘罩,防止粉尘四溢。接料斗底部的侧壁上开有方孔,方孔外侧的接料斗壁上设置滑槽7,所述滑槽7为倾斜向下的u形槽,滑槽的下端延伸至投料罐的上方。从传送带输送的物料进入防尘罩内,并向下掉落至接料斗6内。接料斗中的物料在不断旋转的离心力作用下向接料斗底部的边缘聚集,并沿滑槽滑出掉落在投料罐内,实现连续向投料罐加料。

21.所述控制系统包括控制器,控制器分别与伺服电机8、控制旋转投料机构的电机5和储料仓的电磁控制阀连接,用于控制伺服电机8和电机5的启停及电磁控制阀的开闭动作,进而可以控制传送带的传输、接料斗和滑槽旋转运行,同时控制储料仓放料操作。

22.如图3、图4所示,由于保温材料的生产是连续运转的,因此生产线上一般有两个投料罐3,一个用于生产一个做备用。本新型的自动加料系统的另一实施例为能够在两个投料罐之间移动,使用一套设备满足给两个投料罐自动加料。两个投料罐之间设置固定架14,固定架顶端为导轨15。导轨与辊轮相配合,辊轮支撑着导轨上方的第二传送带13,所述第二传送带13两端分别设置两个旋转投料机构。辊轮沿导轨左右移动,带动第二传送带和两个旋

转投料机构从一个溶料罐移动到另一个溶料罐。

23.如图5所示,所述第二传送带13上方垂直设置第一传送带12,所述第一传送带12的一端位于储料仓的下端,另一端位于第二传送带的上方,因此储料仓的物料通过第一传送带和第二传送带接续传递可以输送给旋转投料机构。

24.本实用新型连续加料的工作过程为控制器得到指令,启动储料仓的电磁控制阀和伺服电机8,储料仓下料至传送带上,传送带连续运输至旋转投料机构,控制器启动电机5,接料斗和滑槽旋转,物料沿滑槽流下,均匀散落在溶料罐中。停止加料控制器按反向顺序关闭即可。

25.启用备用溶料罐时,沿导轨移动第二传送带,使另一个旋转投料机构位于备用溶料罐上方。伺服电机8反向转动带动第二转送带为另一个旋转投料机构供料,物料均匀散落在另一溶料罐内,从而实现向两个溶料罐加料的切换。

技术特征:

1.颗粒物料的自动加料系统,其特征在于,它包括储料仓(1)、传送带(2)、支撑架(4)、旋转投料机构和投料罐(3),所述储料仓下方设置传送带(2),储料仓的排料口与传送带相对应;所述传送带(2)设置在支撑架(4)上,支撑架(4)一端设置旋转投料机构,旋转投料机构的下方为投料罐(3);传送带输送物料至旋转投料机构,旋转投料机构将物料旋转加至投料罐内。2.根据权利要求1所述的颗粒物料的自动加料系统,其特征在于,所述旋转投料机构包括电机(5)、防尘罩(10)、接料斗(6)和滑槽(7),所述防尘罩(10)为中空壳状结构,防尘罩底端固定在支撑架(4)上,防尘罩顶端安装电机(5);电机输出端设置连接轴(11),所述连接轴(11)末端固定接料斗(6);所述接料斗(6)底部侧壁上开有孔,孔外侧的接料斗壁上设置滑槽(7),所述滑槽(7)为倾斜向下的u形槽,滑槽的下端延伸至投料罐上方。3.根据权利要求2所述的颗粒物料的自动加料系统,其特征在于,所述接料斗(6)为开口向上的锥台状结构,接料斗上方为防尘罩,所述传送带(2)延伸至防尘罩内。4.根据权利要求3所述的颗粒物料的自动加料系统,其特征在于,所述传送带(2)为皮带式传送带,传送带由伺服电机(8)驱动。5.根据权利要求4所述的颗粒物料的自动加料系统,其特征在于,增设控制系统,所述控制系统分别与伺服电机(8)和电机(5)连接,控制伺服电机和电机的启停动作。6.根据权利要求5所述的颗粒物料的自动加料系统,其特征在于,所述投料罐为两个,所述传送带两端分别设置两个旋转投料机构,两个旋转投料机构分别给两个投料罐加料。

技术总结

颗粒物料的自动加料系统,它包括储料仓、传送带、支撑架、旋转投料机构和投料罐,所述储料仓下方设置传送带,储料仓的排料口与传送带相对应;所述传送带设置在支撑架上,支撑架一端设置旋转投料机构,旋转投料机构的下方为投料罐;传送带输送物料至旋转投料机构,旋转投料机构将物料旋转加至投料罐内。本实用新型通过旋转投料机构旋转将物料连续不断投放到投料罐,实现物料的自动补给,达到提高生产效率、降低劳动强度的目的。降低劳动强度的目的。降低劳动强度的目的。

技术研发人员:高世为 高建博 商建民 高世腾

受保护的技术使用者:河北国美新型建材有限公司

技术研发日:2021.12.31

技术公布日:2022/6/9

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。