1.本实用新型涉及废水处理技术领域,具体涉及一种干馏污水处理的装置。

背景技术:

2.页岩油的生产过程可以分为油页岩处理、油页岩干馏和油气泠凝回收三部分。干馏污水来源主要为成品油脱水、锅炉和电站瓦斯脱水、脱硫液、水池排污水、风机冷却水与冲洗地面污水等。其主要污染来自干馏污水即洗涤塔外排污水。页岩炼油干馏过程的污水含污染物种类繁多、成份复杂、浓度较高,且有大量有毒或难降解物质,属于难降解工业污水。

3.页岩油干馏污水的特点是污水水温较高,ph较高,色度极高;污水污染物含量极高,cod浓度高达4000-7000mg/l,b/c比较低(0.15-0.25);石油类浓度较高,达500-1200mg/l;氨氮(nh4 -n)浓度与总氮(tn)浓度较高,一般在2000-3500mg/l与3000-4500mg/l;酚类(主要是挥发酚)浓度为150-300mg/l。污水成分复杂,含大量难降解有机物,主要为挥发酚、多元酚、芳香族有机物与杂环有机物等,污染物浓度高,可生化性较差,c/n较低。

4.未达标的污水中含有较高浓度的各类污染物,如果排放到自然水体将造成严重污染。目前主要的解决途径包括污水直接用于冷却高温干馏后页岩,但因未达标的污水中含有较高浓度的污染物,在与炙热高温页岩接触后会挥发到大气中,造成更为严重的大气污染。

技术实现要素:

5.针对目前干馏污水处理达标排放难度大、成本高的问题,本实用新型提供一种干馏污水处理的装置,其运行费用降至较低水平,出水达到排放标准。

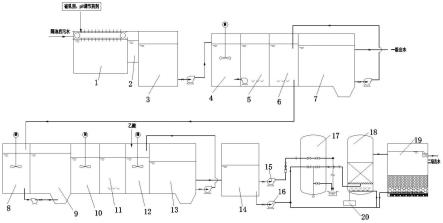

6.为实现上述目的,本技术提出一种干馏污水处理的装置,包括顺序相连的预处理系统、dpn生化系统、强化生化系统和深度处理系统,所述预处理系统包括相连的破乳气浮池和缓冲水池;所述dpn生化系统按照废水处理顺序包括依次设置的反硝化池、脱碳/亚硝化池a、亚消化池、一沉池,所述脱碳/亚硝化池a通过回流泵与反硝化池底部相连,所述一沉池出水通过回流泵与亚消化池顶部相连;所述强化生化系统包括依次设置的anammox池、二沉池、厌氧水解池、脱碳/亚硝化池b、后置反硝化池、终沉池,所述anammox池顶部与亚消化池相连,二沉池底部通过回流泵连接至anammox池,所述终沉池通过回流泵连接至后置反硝化池;所述深度处理系统包括中间水池、多介质过滤器、臭氧催化塔和曝气生物滤池,所述中间水池的进水口与终沉池的出水口相连,中间水池的出水口通过过滤提升泵与多介质过滤器相连,中间水池的反洗口通过反洗水泵分别与多介质过滤器、臭氧催化塔和曝气生物滤池相连,所述多介质过滤器通过臭氧催化塔和曝气生物滤池相连。

7.进一步的,所述破乳气浮池分别与破乳剂投加泵、硫酸投加泵、原水泵相连,在破乳气浮池顶部设有乱油板,上层浮油通过该乱油板收集并排出至浮油收集池,在破乳气浮池底部设有溶气风机。

8.破乳气浮池中控制反应ph 6.2-7.8之间,控制水温在35-40℃,停留时间30~40min,工作水深为15~25m,长宽比不小于4,表面负荷5~10m3/m2·

h。

9.进一步的,所述破乳气浮池进水端设置ph探头,ph调节药剂投加点位于气浮进水管路的管道混合器上,破乳气浮池出水自流进入缓冲水池,所述缓冲水池用于暂存隔油后的污水,由缓冲水泵将污水提升至反硝化池,同时缓冲水池内设置温度控制器,控制水温在35-40℃。

10.进一步的,所述反硝化池为推流式,池内装填mbbr填料并设置3-5台搅拌器与套筒,套筒间隔处与最终出水口安装不锈钢网拦截填料;所述反硝化池的出水自流至脱碳/亚硝化池a,所述脱碳/亚硝化池a内装填mbbr填料,底部设有曝气风机(系统设置一台,与其它用气单元共同从分气缸引出)和回流泵,该回流泵将混合液回流至反硝化池入水口,在脱碳/亚硝化池a内还设有提升泵,两台泵入口处均安装不锈钢网拦截填料。

11.进一步的,所述脱碳/亚硝化池a的出水自流至亚硝化池,该亚硝化池内装填mbbr填料,底部设有曝气风机,出水口安装不锈钢网拦截填料,亚硝化池的一级出水口连接至一沉池,该一沉池通过回流泵将污泥回流至亚硝化池入水口,剩余污泥定期手动外排。

12.更进一步的,所述亚硝化池的二级出水口连接至anammox池,所述anammox池通过二沉池连接至厌氧水解池,该厌氧水解池内装填mbbr填料并设置1~2台搅拌器与套筒。

13.更进一步的,所述厌氧水解池的出水自流至脱碳/亚硝化池b,该脱碳/亚硝化池b内装填mbbr填料,底部设有曝气风机,出水口安装不锈钢网拦截填料,所述脱碳/亚硝化池b的出水自流至后置反硝化池,该后置反硝化池分别连接有反硝化碳源投加泵与原水泵,其内装填mbbr填料,并设置1~2台搅拌器与套筒,出水口安装不锈钢网拦截填料,后置反硝化池的出水进入终沉池,该终沉池通过回流泵将污泥回流至脱碳/亚硝化池b入水口,剩余污泥定期手动外排。

14.更进一步的,所述终沉池的出水暂存在中间水池内,正常运行时所述中间水池通过过滤提升泵将池内污水泵入多介质过滤器;反冲洗时,手动停止过滤水泵,启动反洗水泵,对多介质过滤器、臭氧催化塔和曝气生物滤池进行相应反冲;所述中间水池设置超高溢流口,并设置液位浮球开关,“高水位”两台泵可以启动,“低水位”两台泵强制停止。

15.更进一步的,所述多介质过滤器反冲可采用两种形式,一是手动操作,二是通过标准设备自带fleck阀门系统自动反冲。在多介质过滤器、臭氧催化塔内设置反洗风机。

16.作为更进一步的,所述多介质过滤器的出水进入臭氧催化塔,该臭氧催化塔内装填催化剂,现场压缩空气(工艺风或者空压机)进入臭氧发生器,臭氧发生器产生的臭氧进入塔下部,通过微孔曝气盘扩散至水中,处理后的污水再进入曝气生物滤池;在臭氧催化塔顶部设置出气口,通过管路送至室外排空。

17.作为更进一步的,所述曝气生物滤池底部设有曝气风机,内部的气和水同向从下向上流动;反冲洗时,过滤提升泵手动停止,关闭臭氧发生器电源(同时关闭臭氧发生器进出口气路阀门),关闭baf曝气管线上阀门;反冲结束后,开启过滤提升泵,同时开启臭氧发生系统电源与相应气路阀门。

18.本实用新型采用的以上技术方案,与现有技术相比,具有的优点是:污水采用自流或泵提升的方式依次进入各反应系统,逐步脱除水中cod、nh4 -n、tn等污染物,该系统的特点是充分考虑干馏污水水质特点,精细化、经济化设计每个处理单元,保证干馏污水中各项

污染物得以最大限度的去除,运行费用降至较低水平,出水达到排放标准。

附图说明

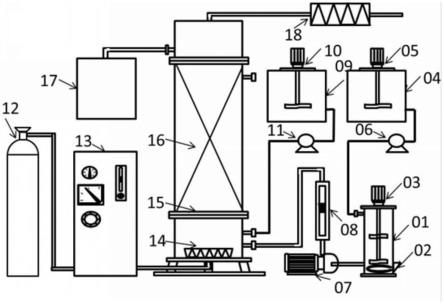

19.图1为一种干馏污水处理的装置结构原理图;

20.图中序号说明:1、破乳气浮池;2、浮油收集池;3、缓冲水池;4、反硝化池;5、脱碳/亚硝化池a;6、亚消化池;7、一沉池;8、anammox池;9、二沉池;10、厌氧水解池;11、脱碳/亚硝化池b;12、后置反硝化池;13、终沉池;14、中间水池;15、过滤提升泵;16、反洗水泵;17、多介质过滤器;18、臭氧催化塔;19、曝气生物滤池;20、臭氧发生器。

具体实施方式

21.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术,即所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

22.因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

23.实施例1

24.如图1所示,本实施例通过上述一种干馏污水处理的装置对某页岩油干馏污水进行处理,主要水质指标如表1所示:

25.表1

26.项目单位数值化学需氧量mg/l5100生化需氧量mg/l1400悬浮物mg/l270.0挥发酚mg/l240.0石油类mg/l800氨氮mg/l2752

27.隔油后的干馏废水,进入配有破乳剂投加泵的破乳气浮池除油去cod,控制反应ph为6.6,水温在36℃,停留时间32min,工作水深为18m,长宽比5,表面负荷6m3/m2·

h,硫酸投加泵与原水泵联动,上层浮油通过乱油板收集并排出至浮油收集池,出水自流进入缓冲水池暂存污水,控制水温35℃;ph探头置于破乳气浮池进水端,ph投加点位于气浮进水管路的管道混合器上,出水石油含量降至55mg/l以下,cod 3800mg/l。

28.之后通过缓冲水泵进入推流式反硝化池同时除碳脱氮,并去除大部分总酚,降低其对后继生化单元的生物抑制作用,池内装填mbbr填料并设置3台搅拌器与套筒,套筒间隔处与最终出水口设置不锈钢网拦截填料。

29.之后自流进入脱碳/亚硝化池a,池内装填mbbr填料,曝气风机(系统设置一台,与其它用气单元共同从分气缸引出)24小时连续供气,回流泵将混合液回流至反硝化池入水口,同时池内设置提升泵,两台泵入口处设置不锈钢网拦截填料,去除50%以上的cod与

50%以上的nh

4 -n。

30.之后自流进入亚消化池,池内装填mbbr填料,出水口设置不锈钢网拦截填料,曝气风机24小时连续供气,进一步进行亚硝化反应降低nh

4 -n,控制nh

4 -n、no

2-‑

n与no3—n比例为1:1:0.2。

31.经过dnp生化系统后不满足排放标准,自流anammox池,脱除tn至400mg/l以下。

32.之后通过二沉池自流入厌氧水解池,池内装填mbbr填料并设置1台搅拌器与套筒,水解杂环化合物、多环芳烃等难降解cod,有机氮转化为nh

4 -n,提高b/c比至0.45。

33.之后自流入脱碳/亚硝化池b,池内装填mbbr填料,出水口设置不锈钢网拦截填料,曝气风机24小时连续供气,cod出水控制在80mg/l左右,nh

4 -n浓度9mg/l左右。

34.之后自流入后置反硝化池,后置反硝化池内装填mbbr填料并设置2台搅拌器与套筒,出水口设置不锈钢网拦截填料,反硝化碳源投加泵与原水泵联动,投加反硝化碳源乙酸钠控制出水tn浓度14mg/l左右。

35.之后自流入终沉池,终沉池通过污泥回流泵将污泥回流至脱碳/亚硝化池b入水口,剩余污泥定期手动外排。

36.之后废水进入深度处理系统,自流入中间水池,中间水池功能为暂存终沉池出水,正常运行时由过滤提升泵将池内污水泵入多介质过滤器;反冲洗时,手动停止过滤提升泵,启动反冲水泵进行相应反冲;中间水池设置超高溢流口,并设置液位浮球开关,“高水位”两台泵可以启动,“低水位”两台泵强制停止。

37.之后自流入多介质过滤器,所述多介质过滤器反冲可以采用自带的fleck阀门进行,去除固体悬浮物浓度至8mg/l;

38.出水通过水泵打入臭氧催化塔,塔内装填0.8填充比的催化剂,现场空压机压缩空气进入臭氧发生器,臭氧发生器产生的臭氧进入臭氧催化塔下部,通过微孔曝气盘扩散至水中,其出水再进入曝气生物滤池;臭氧催化塔顶部设置出气口,通过管路送至室外排空,进一步去除cod至60mg/l。

39.曝气生物滤池中气和水同向从下向上流动,曝气风机24小时连续供气。反冲洗时,过滤提升泵手动停止,关闭臭氧发生器电源(同时关闭臭氧发生器进出口气路阀门),关闭baf曝气管线上阀门。按多介质过滤器手动反冲洗相同步骤反冲,反冲结束后,开启过滤提升泵,同时开启臭氧发生器电源与相应气路阀门,脱除cod稳定至45~49mg/l达标排放。

40.前述对本实用新型的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本实用新型限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本实用新型的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本实用新型的各种不同的示例性实施方案以及各种不同的选择和改变。本实用新型的范围意在由权利要求书及其等同形式所限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。