1.本实用新型属于制冷技术领域,具体涉及一种大型风电环控用翅片管式蒸发器系统。

背景技术:

2.目前大部分风电项目用的大型翅片管式蒸发器的设备体积庞大,在蒸发过程中造成管内换热面积不能充分利用,一般在蒸发器出口配置气液分离器,提高换热效率,但是气液分离器中分离的制冷剂液体没有回流至蒸发器,造成这部分制冷剂制冷能力的损失,同时蒸发器管道内靠上部分制冷剂沸腾蒸发生成的气体,降低了制冷剂液体与换热管内壁面的沸腾换热的接触机会,减少了换热面积,降低了换热效率。

技术实现要素:

3.本实用新型实施例提供一种大型风电环控用翅片管式蒸发器系统,旨在及时把沸腾换热产生的气体予以分流,保证后续换热管道内壁制冷液体的接触面积,提高换热器整体有效换热面积,提高换热效率。

4.为实现上述目的,本实用新型采用的技术方案是:提供一种大型风电环控用翅片管式蒸发器系统,包括:翅片管式蒸发器本体以及n-1级气液分离回流装置,翅片管式蒸发器本体包括n级蒸发模块;其中,一级蒸发模块设有总进液口,末级蒸发模块设有总排气口,n为大于等于2的自然数;所述气液分离回流装置设有进液管、排液管和排气管,各级所述气液分离回流装置一一对应串联于上一级蒸发模块的出液口与下一级蒸发模块的进液口之间,以使经所述气液分离回流装置分离的液体经所述下一级蒸发模块的进液口回流,分离的气体经所述排气管排出。

5.在一种可能的实现方式中,每级所述气液分离回流装置包括:分离壳体以及回气管,所述进液管设于所述分离壳体的侧面,所述排液管设于所述分离壳体的底部,所述排气管设于所述分离壳体的顶部;回气管设于所述分离壳体内,且与所述排气管无缝对接。

6.在一种可能的实现方式中,所述回气管为u形结构,其第一端为进气口,其第二端与所述排气管相连。

7.在一种可能的实现方式中,所述u形结构上设有回油孔。

8.在一种可能的实现方式中,所述分离壳体上沿其高度方向设有多个高度不同的视液镜。

9.在一种可能的实现方式中,所述的翅片管式蒸发器系统,还包括:与所述总排气口连通的出气集管以及对应所述气液分离回流装置的排气支管,所述排气支管与所述排气管连通;各所述排气支管与所述出气集管并联连通。

10.在一种可能的实现方式中,所述排气支管上串联设有节流毛细管、调节手阀及电磁阀。

11.在一种可能的实现方式中,各级所述气液分离回流装置连接的节流毛细管的长度

自所述蒸发模块的一级向末级呈递减。

12.在一种可能的实现方式中,所述出气集管的底部设有回油弯管。

13.在一种可能的实现方式中,所述n级蒸发模块包括一级蒸发模块、二级蒸发模块和末级蒸发模块,各蒸发模块中的换热管的长度自所述一级蒸发模块向所述末级蒸发模块呈递减。

14.本实用新型提供的大型风电环控用翅片管式蒸发器系统,与现有技术相比,有益效果在于:第一,将蒸发器分为多级换热模块,在相邻的两级换热模块之间设置气液分离回流装置,及时把沸腾换热产生的制冷剂气体予以分流,保证与后续换热管道内壁制冷剂液体的接触面积,提高了换热器的换热效率;第二,由于能够充分利用管内换热面积,从而同等换热条件下,能够减少换热器整体体积,节约制作成本,降低占用空间体积;第三,能及时有效分离制冷剂液体内含有的润滑油,降低因油膜附着于换热管内壁形成的热阻。

附图说明

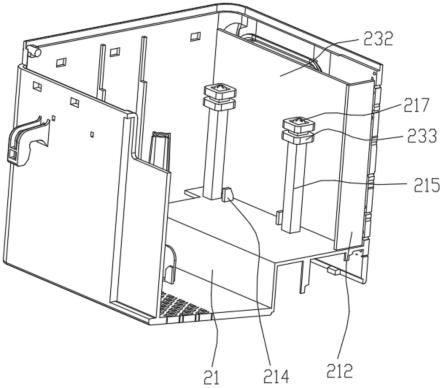

15.图1为本实用新型实施例提供的大型风电环控用翅片管式蒸发器系统的结构示意图;

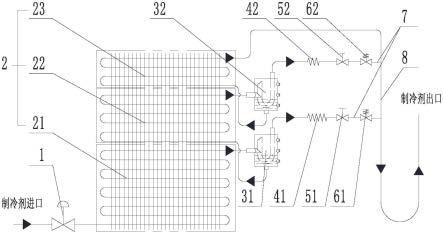

16.图2为本实用新型实施例提供的一级气液分离回流装置的结构示意图;

17.附图标记说明:

18.1、膨胀阀;2、n级蒸发模块;21、一级蒸发模块;22、二级蒸发模块;23、末级蒸发模块;31、一级气液分离回流装置;311、分离壳体;312、进液管;313、排液管;314、低位回油孔;315、低位视液镜;316、高位回油孔;317、中位视液镜;318、高位视液镜;319、排气管;320、回气管;32、二级气液分离回流装置;41、一级节流毛细管;42、二级节流毛细管;51、一级调节手阀;52、二级调节手阀;61、一级电磁阀;62、二级电磁阀;7、排气支管;8、出气集管。

具体实施方式

19.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

20.请一并参阅图1及图2,现对本实用新型提供的大型风电环控用翅片管式蒸发器系统进行说明。所述大型风电环控用翅片管式蒸发器系统,包括:翅片管式蒸发器本体以及n-1级气液分离回流装置,翅片管式蒸发器本体包括n级蒸发模块2;其中,一级蒸发模块21设有总进液口,末级蒸发模块23设有总排气口,n为大于等于2的自然数;气液分离回流装置设有进液管312、排液管313和排气管319,各级气液分离回流装置一一对应串联于上一级蒸发模块的出液口与下一级蒸发模块的进液口之间,以使经气液分离回流装置分离的液体经下一级蒸发模块的进液口回流,分离的气体经排气管319排出。

21.本实施例提供的大型风电环控用翅片管式蒸发器系统,与现有技术相比,第一,将蒸发器分为多级换热模块,在相邻的两级换热模块之间设置气液分离回流装置,及时把沸腾换热产生的制冷剂气体予以分流,保证与后续换热管道内壁制冷剂液体的接触面积,提高了换热器的换热效率;第二,由于能够充分利用管内换热面积,从而同等换热条件下,能够减少换热器整体体积,节约制作成本,降低占用空间体积;第三,能及时有效分离制冷剂

液体内含有的润滑油,降低因油膜附着于换热管内壁形成的热阻。

22.本实施例中,根据制冷剂回流的顺序设定蒸发模块的级别,n级蒸发模块2包括一级蒸发模块21、二级蒸发模块22、三级蒸发模块

……

直至末级蒸发模块23,设置蒸发模块的级数根据系统设计需要进行选择。

23.气液分离回收过程如下:从冷凝器放热后的高温高压制冷剂液体经膨胀阀1节流后变成低温低压的液体,进入的为一级蒸发模块21,经一级蒸发模块21蒸发沸腾后变成的气液混合态进入气液分离回流装置,以使制冷剂气体通过排气管319排出,制冷剂液体经排液管313排出到二级蒸发模块22,依次类推,通过气液分离和液体的回收,保证后续制冷剂液体与换热管道内壁的充分的接触面积,提高换热效率。

24.作为本实用新型实施例提供的大型风电环控用翅片管式蒸发器系统的一种具体实施方式,参见图2,每级气液分离回流装置包括分离壳体311以及回气管320,进液管312设于分离壳体311的侧面,排液管313设于所述分离壳体311的底部,排气管319设于分离壳体311的顶部;回气管320设于分离壳体311内,且与排气管319无缝对接。经一级蒸发模块21蒸发后获得的气液混合态进入分离壳体311,液态制冷剂和润滑油下沉至分离壳体311的底部,气态制冷剂经过回气管320从排气管319排出;下沉至分离壳体311底部的液态制冷剂和润滑油由于温度较低及密度差异,润滑油和液态制冷剂分层,上层为润滑油,下层的液体制冷剂即可通过底部的排液管313回流到二级蒸发模块22,再次进行蒸发,然后再进入下一组气液分离回流装置,再次进行气液分离。实现制冷剂的充分回收及蒸发汽化,保证蒸发器的工作效率。

25.作为本实施提供的气液分离回流装置的一种具体实施方式,如图2所示,回气管320为u形结构,其第一端为进气口,其第二端与排气管319相连。由于制冷剂气体向上流动并充满分离壳体311的顶部,回气管320的进气口开口朝上。具体地,回气管320与排气管319之间可以通过管接头连接,回气管320的进气口设有斜面,便于制冷剂气体进入回气管320,并从回气管320进入排气管319。

26.作为一种可能的实现方式,本实施例参见图2所示,u形结构上设有回油孔。气液混合态的制冷剂进入分离壳体311后,由于液体制冷剂和润滑油下沉并分层,而润滑油的存在,会影响制冷剂蒸发的效果,因此通过设置的回油孔,润滑油经回油孔进入回气管320,分离的制冷剂气体及析出的润滑油顺利回到制冷剂回气管320,润滑油随制冷剂气体的气流从排气管319排出,保证蒸发器高效换热效果的同时保证压缩机运行的安全。

27.由于气液混合态的制冷剂中冷却的液体制冷剂从排液管313时时回流到下一级蒸发模块21,分离壳体311内的制冷剂和润滑油液体上层形成富油层,本实施例在u形回气管320的弯曲的底部不同的高度分别设置了微型回油孔,以便于润滑油的回流。两个高度不同的回油孔分别为低位回油孔314和高位回油孔316。

28.参见图2,为了方便观察分离壳体311内部制冷剂液体及润滑油的高度,保证润滑油在回油孔的高度,因此在分离壳体311上沿其高度方向设有多个高度不同的视液镜。本实施例设置了三个高度不同的视液镜,也即低位视液镜315、中位视液镜317和高位视液镜318,其中,分离壳体311内的液位控制在低位视液镜315和中位视液镜317之间。

29.作为本实用新型实施例提供的大型风电环控用翅片管式蒸发器系统的一种具体实施方式,参见图1,所述的翅片管式蒸发器系统还包括:与总排气口连通的出气集管8以及

对应气液分离回流装置的排气支管7,排气支管7与排气管319连通;各排气支管7与出气集管8并联连通。各气液分离回流装置收集的气体及润滑油经各自的排气支管7,最终与末级蒸发模块23排出的气体汇集到出气集管8上排出。本实施例中,各气液分离回流装置的结构相同,对应连接的排气支管7、排气管319、排液管313及进液管312不再分别标号。

30.在一些可能的实施例中,参见图1,排气支管7上串联设有节流毛细管、调节手阀及电磁阀。通过调节调节手阀,保证气液分离回流装置内的液体制冷剂液面位于低位视液镜315与中位视液镜317之间,从而保证电磁阀后的制冷剂压力与末级蒸发模块23出口气体制冷剂压力一致,以避免气体倒流,保证气体从出气集管8排出。节流毛细管对进入排气管319的气体和润滑油起到节流降压和调节流量的作用,以使制冷剂气体平稳的排出汇流到出气集管8上。

31.在一种可能的实现方式中,参见图1,各组气液分离回流装置连接的节流毛细管的长度自蒸发模块的一级向末级呈递减。由于经过一级蒸发及气液分离后,液态制冷剂中的润滑油及气体流量会有所减少,因此二级蒸发模块22对应的气液分离回流装置上连接的节流毛细管相应的可以较短,即可起到稳压稳流的作用,也利于制作成本的降低。

32.在一些可能的实施例中,参见图1,出气集管8的底部设有回油弯管。

33.基于上述的各实施例,参见图1,在一些可能的实施例中,n级蒸发模块2包括一级蒸发模块21、二级蒸发模块22和末级蒸发模块23,各蒸发模块中的换热管的长度自一级蒸发模块21向末级蒸发模块23呈递减。由于制冷剂液体经一级蒸发并气液分离后,进入下一级蒸发模块时,制冷剂越来越纯净,且由于油及气体的分离,相当于增大了制冷剂液体与换热管道内壁的接触面积,提高了换热的有效率,因此,蒸发模块从一级向末级换热管的长度可以逐级递减,在保证蒸发换热效率的同时,通过优化结构,降低制作的成本。

34.本实施例n为3,本实施例对应三级蒸发模块,设有两级气液分离回流装置,两级气液分离回流装置的结构相同,为了突出分级蒸发的特点,与一级蒸发模块21相连的为一级气液分离回流装置31,连接在二级蒸发模块22与末级蒸发模块23之间的为二级气液分离回流装置32。

35.其中,参见图1及图2,对应一级气液分离回流装置31的排气支管7上设有一级节流毛细管41、一级调节手阀51和一级电磁阀61,对应的二级气液分离回流装置32的排气支管7上的为二级节流毛细管42、二级调节手阀52和二级电磁阀62;两级调节手阀和电磁阀可以选用相同的型号;两路排气支管7可以选用相同的管径,排气支管7不再分别标号,在分离壳体311内的回气管320也不再分别标号。

36.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述或记载的部分,可以参见其它实施例的相关描述。

37.基于设置的三级蒸发模块,本实施例提供的翅片管式蒸发器系统的工作流程如下:

38.经冷凝器放热后的高温高压制冷剂液体经过膨胀阀1节流后变成低温低压的液体,低温低压的液体在蒸发器管道内吸热沸腾蒸发变成气液混合态,气液混合态制冷剂在管道内因有制冷剂气体的参与降低了液体制冷剂与换热管道内表面的接触面积从而使蒸发强度降低,在该过程中增加一个气液分离回流装置,及时把沸腾换热产生的制冷剂气体予以分流,保证与后续换热管道内壁制冷剂液体的接触面积,同时,使分流处的制冷剂气体

及分流装置中析出的润滑油顺利回到制冷剂出气集管8,保证蒸发器高效换热效果的同时保证压缩机运行的安全。

39.参见图1及图2所示,具体过程如下:经冷凝器放热后的高温高压制冷剂液体经过膨胀阀1节流后变成低温低压的液体,低温低压的液体进入一级蒸发模块21,在其管道内吸热沸腾蒸发变成气液混合态进入一级气液分离回流装置31,在一级气液分离回流装置31中液态制冷剂和润滑油下沉至装置底部,气态制冷剂位于装置顶部,此时液体制冷剂温度较低导致制冷剂和润滑油形成分层,上层为富油层,制冷剂气体通过回气管320流出,在回气管320下部不同高度开了2个微型回油孔,可以使在制冷剂气体流出的同时,依靠气流速度把富油层的润滑油一并排出一级气液分离回流装置31,至对应一级的排气支管7中,经一级节流毛细管41、一级调节手阀51、一级电磁阀61后到达制冷剂出气集管8;通过调节一级调节手阀51,可以保证一级气液分离回流装置31内的液体制冷剂液面位于低位视液镜315与中位视液镜317之间,从而保证经一级电磁阀61后的制冷剂压力与末级蒸发模块23出口气体制冷剂压力一致,一级气液分离回流装置31内底部的制冷剂通过排液管313回流到二级蒸发模块22;二级蒸发模块22到末级蒸发模块23之间的制冷剂循环与一级蒸发模块21到二级蒸发模块22之间的制冷剂循环原理一致;从二级气液分离回流装置32排液管313排出的液体制冷剂,在末级蒸发模块23中完全蒸发成气体制冷剂与前两级蒸发生成的气体制冷剂全部汇流至制冷剂的出气集管8,在制冷剂出气集管8底部的弯管处形成制冷回油弯,保证管路系统至压缩机的顺畅回油。

40.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。