一种lng双燃料动力船燃气供给系统

技术领域

1.本发明属于船用供气系统技术领域,尤其涉及一种lng双燃料动力船燃气供给系统。

背景技术:

2.近年来,随着大气污染日益严重,全球对船舶的气体排放的控制日益严重格。因此,船舶改用天然气为燃料是节能减排、提高运输效益最为直接有效的措施,相关技术中,公开了一种船舶动力装置的高压/低压燃气供应系统,包括高压燃气供气系统和低压燃气供气系统;高压燃气供应系统采用设置在所述储液罐内或外的驳运喷淋泵通过管道与日用罐、增压泵、高压气化加热器、高压气体阀单元和高压气体燃料机器依次连接;低压燃气供应系统在所述日用罐的排液口采用管路与自增压气化器连接,所述自增压气化器的出口连接至所述日用罐气相接口,日用罐的另一排液口通过管路与低压汽化加热器连接、低压燃气缓冲罐、低压气体阀单元和低压气体燃料机器依次连接。本发明解决了非lng运输船舶的燃料储存、以及燃气气化、加热问题,同时满足高压主机以及低压机器的供气压力和温度的要求,以及对 lng储液舱内的压力进行控制。

3.但是,上述结构中还存在不足之处,因为lng在常温环境下易气化,即使在绝热性能较好的lng也不可避免的因碰撞等因素导致出现大量蒸发气,从而形成低温蒸发气体,如果对bog不加以利用,使其存储在燃料舱内,随着蒸发气量变及温变,储存装置及管路的受压会随之增大,当压力增长到一定程度会触发存储系统的安全释放装置,继而会导致大量蒸发气的排放,造成燃料经济损失和大气污染。

4.因此,有必要提供一种新的lng双燃料动力船燃气供给系统解决上述技术问题

技术实现要素:

5.本发明解决的技术问题是提供一种可以来对bog充分利用,致使可以避免大量蒸发气的排放,从而来达到节省经济损失和环境污染的 lng双燃料动力船燃气供给系统。

6.为解决上述技术问题,本发明提供的lng双燃料动力船燃气供给系统包括:lng燃料供给系统,所述lng燃料供给系统由燃料储存舱、燃料加注系统和燃气供气系统组成;所述燃料储存舱用于存储lng液态燃料,且所述燃料储存舱的压力与发动机的压力相适配;所述燃料加注系统由加注站、液态注入总管和蒸汽回收管组成;所述加注站是 lng储存装置与燃料储存舱的连接设施,所述液体注入总管用于液态 lng进入储罐的主要途径,所述lng液体注入总管由顶部喷淋管和底部注入管组成,所述蒸汽回收管用于回收加注过程中产生的lng蒸气, 所述lng液体注入总管上设有截止阀a7,所述截止阀a7用于控制液体注入总管的通断,所述顶部喷淋管、底部注入管和蒸汽回收管上分别设有气动阀b1、气动阀b2、气动阀b3,所述气动阀b1、气动阀 b2、气动阀b3均用于远程控制,所述蒸汽回收管上设有截止阀a6,所述截止阀a6用于控制蒸气回收管的通断;所述加注站上设有压力显示设备,所述压力显示设备用于方便工作人员就地读取压力参数,所述加注站上设有压力传感器,所述压力

传感器用于方便实现远程压力监控,所述加注站上设有惰性气体接口,所述惰性气体接口用于惰性气体在加注管道的惰化及排空,同时,在加注完成后吹到加注系统管路,所述加注系统管路中设有燃料泄放接口,所述燃料泄放接口用于排空加注系统管路中残留的lng液体燃料;所述燃气供气系统包括有主供气支路和bog支路,所述主供气支路是将液态lng燃料转换为燃气供用气设备使用,bog支路将罐内产生的bog气体处理为满足用气设备需求的燃气;所述主供气支路包括有低温潜液泵、气化器、第一加热器及第一缓冲罐;所述低温潜液泵lng液体燃料泵出,同时将液体加压至一定压力,所述气化器将液态lng燃料转换为气体状态,所述第一加热器将气化器传送的气体燃料进行加热,使其具备合适温度,所述第一缓冲罐用于稳定天然气供气压力,并缓存处理后的气体燃料,当主机等用气设备有用气需求时,提供足够的气体燃料,实现对用气设备稳定、连续的供气;所述bog支路包括有第二加热器、压缩机、第三加热器和第二缓冲罐,所述第二加热器是对气体进行一级加热,所述压缩机是对bog进行压缩的设备,所述第三加热器是对压缩后的气体进行二级加热,所述第二缓冲罐用于对处理后的气体进行存储缓冲。

7.作为本发明的进一步方案,所述燃料储存舱由耐低温的9%镍钢或不锈钢制成,所述燃料储存舱的外表面设有绝缘材料制作而成的隔热层。

8.作为本发明的进一步方案,所述燃料储存舱内分别设有压力、和第一温度传感器,所述燃料储存舱的上、中、下位置分别设置取样接口,所述燃料储存舱上设有第二温度传感器,所述燃料储存舱上连接有压力释放设备,所述。

9.作为本发明的进一步方案,所述加注站由多个耐低温的阀件、仪表以及集液盘设备组成,所述集液盘需由耐低温材料制成。

10.作为本发明的进一步方案,所述加注系统管路中设有氮气吹扫及排放阀,使其能够对加注系统管路进行吹扫和惰化,防止爆炸气体产生。

11.作为本发明的进一步方案,所述液态注入总管上设有过滤设备,所述过滤设备用于对lng燃料进行过滤。

12.作为本发明的进一步方案,所述燃料储存舱内设有液位检测设备,所述液位检测设备用于实时监测lng储罐内液位状态。

13.作为本发明的进一步方案,所述燃料储存舱的底部、中部和顶部三处均设有温度检测设备,致使可以能够实时显示三处实时温度值。

14.作为本发明的进一步方案,所述燃料储存舱的接头处设有污水井,所述污水井内设有液位检测设备和温度检测设备,使其能够实时测量污水井内液位及温度值,所述液位检测设备和温度检测设备均连接有同一个报警设备,所述污水井内液位高于设定值时,需触发报警设备。

15.作为本发明的进一步方案,所述加注系统管路连接有应急切断设备,所述应急切断设备用于在故障情况下,紧急切断加注过程,靠近加注站进入燃料储存舱之前的管段上。

16.与相关技术相比较,本发明提供的lng双燃料动力船燃气供给系统具有如下有益效果:

17.本发明提供一种lng双燃料动力船燃气供给系统:

18.1、可以来对bog充分利用,致使可以避免大量蒸发气的排放,从而来达到节省经济损失和环境污染的优点。

附图说明

19.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

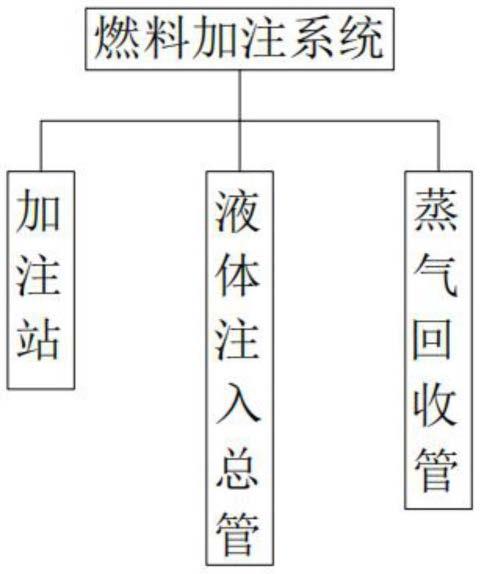

20.图1为本发明中燃料加注系统的结构图;

21.图2为本发明中燃料加注系统的原理图;

22.图3为本发明中燃气供气系统的原理图。

23.图中:2、燃料加注系统;3、燃气供气系统;4、加注站。

具体实施方式

24.请结合参阅图1、图2和图3,其中,图1为本发明中燃料加注系统的结构图;图2为本发明中燃料加注系统的原理图;图3为本发明中燃气供气系统的原理图。lng双燃料动力船燃气供给系统包括:lng燃料供给系统,所述lng燃料供给系统由燃料储存舱、燃料加注系统2和燃气供气系统3组成;

25.所述燃料储存舱用于存储lng液态燃料,且所述燃料储存舱的压力与发动机的压力相适配;

26.所述燃料储存舱用于存储lng液态燃料,因船舶航行距离远,所需燃料量大,因此需要储存较多的lng燃料,通常将天然气经过一系列液化除杂工艺转变为深冷(-162℃)液态天然气(lng)进行储存,用于储存lng的压力容器称为lng燃料舱,此外由于用气设备正常工作时需要一定的燃气供给压力,因此储罐的设计压力应充分考虑发动机的最大燃气供给压力。

27.所述燃料加注系统2由加注站4、液态注入总管和蒸汽回收管组成;

28.所述燃料加注系统的作用是接收来自lng槽车或燃料站的lng燃料,并将其导入燃料储存舱,所述燃料加注系统是lng燃料在双燃料动力船舶经过的第一环节,其稳定工作是保证lng燃料能顺利应用的基础。

29.lng燃料在使用前以-162℃的常压液态形式储存在燃料舱内,双燃料发送机、辅机等设备燃烧所需要的燃料为具有一定压力及合适温度的气体,因此在lng燃料进入主机前,需要经过一系列的处理及调节,此过程则由lng气体燃料供气系统完成,lng气体燃料供气系统将液态lng燃料经过加压、气化、加热等步骤,将其转化为能够被主机等设备使用的燃料。

30.所述加注站4是lng储存装置与燃料储存舱的连接设施,所述液体注入总管5用于液态lng进入储罐的主要途径,所述lng液体注入总管由顶部喷淋管和底部注入管组成,所述蒸汽回收管用于回收加注过程中产生的lng蒸气,所述lng液体注入总管上设有截止阀a7,所述截止阀a7用于控制液体注入总管的通断,所述顶部喷淋管、底部注入管和蒸汽回收管上分别设有气动阀b1、气动阀b2、气动阀b3,所述气动阀b1、气动阀b2、气动阀b3均用于远程控制,所述蒸汽回收管上设有截止阀a6,所述截止阀a6用于控制蒸气回收管的通断;

31.在lng燃料加注的过程中,lng燃料经过加注站,通过注入总管引入到lng储罐中,但是在加注过程中,lng不可避免的与管道发生碰撞或受环境温度影响,导致产生蒸发气,并聚集在储罐内,因此,为了保证加注过程的顺利进行,防止lng储罐内因高压导致安全事故,需要对储罐内的lng蒸气进行回收,使其通过蒸汽回收总管排回至岸上燃料加注终端。

32.为了减少加注过程中lng蒸气的产量,同时维持储罐内外压力的平衡,在lng燃料

加注之前,需要使用顶部喷淋管向储罐内喷入一定量的lng液体,对lng储罐进行预冷,防止储罐温度过高导致出现大量蒸气,工作人员可实时监控储罐内温度参数,当储罐内温度满足加注要求时,打开底部注入管,开始lng燃料的大量注入。

33.所述加注站4上设有压力显示设备,所述压力显示设备用于方便工作人员就地读取压力参数,所述加注站上设有压力传感器,所述压力传感器用于方便实现远程压力监控,所述加注站上设有惰性气体接口,所述惰性气体接口用于惰性气体在加注管道的惰化及排空,同时,在加注完成后吹到加注系统管路,所述加注系统管路中设有燃料泄放接口,所述燃料泄放接口用于排空加注系统管路中残留的lng液体燃料;

34.所述燃气供气系统3包括有主供气支路和bog支路,所述主供气支路是将液态lng燃料转换为燃气供用气设备使用,bog支路将罐内产生的bog气体处理为满足用气设备需求的燃气;

35.所述主供气支路包括有低温潜液泵、气化器、第一加热器及第一缓冲罐;

36.所述低温潜液泵lng液体燃料泵出,同时将液体加压至一定压力,所述气化器将液态lng燃料转换为气体状态,所述第一加热器将气化器传送的气体燃料进行加热,使其具备合适温度,所述第一缓冲罐用于稳定天然气供气压力,并缓存处理后的气体燃料,当主机等用气设备有用气需求时,提供足够的气体燃料,实现对用气设备稳定、连续的供气;

37.所述bog支路包括有第二加热器、压缩机、第三加热器和第二缓冲罐,所述第二加热器是对气体进行一级加热,所述压缩机是对bog 进行压缩的设备,所述第三加热器是对压缩后的气体进行二级加热,所述第二缓冲罐用于对处理后的气体进行存储缓冲。

38.lng在常温环境下易气化,即使在绝热性能较好的lng也不可避免的因碰撞等因素导致出现大量蒸发气,从而形成低温蒸发气体(bog,boil offgas),如果对bog不加以利用,使其存储在燃料舱内,随着蒸发气量变及温变,储存装置及管路的受压会随之增大,当压力增长到一定程度会触发存储系统的安全释放装置,继而会导致大量蒸发气的排放,造成燃料经济损失和大气污染,因此,从船舶运营的安全性、经济性和环保等方面考虑,都需要对bog进行利用,最行之有效的方式就是对bog进行升温加压后提供给用气设备使用,为保障燃料舱在设计压力下正常工作,需在供气过程中及时优先使用bog气体。

39.供气系统正常工作时,lng由燃料舱内潜液泵加压输出,通过低温管线输送,依次经过气化器相变气化和加热器升温后达到一定的压力和温度输送至缓冲罐内,在缓冲罐内稳压后通过管线输送至燃气阀单元(gvu),在gvu内过滤调压后输送至用气设备(主机、辅机、锅炉),燃料舱bog气体自发通过设置在燃料舱顶部的供气管线输出,此时 bog气体温度和压力均较低,不能满足用气条件,故需设置加热器对 bog气体加热到一定温度的带压气体后再经过压缩机加压到一定压力后输送至缓冲罐,在缓冲罐内稳压后,分别输送至各用气设备的gvu 内,在gvu内过滤调压后输送至用气设备(主机、辅机、锅炉)。

40.所述燃料储存舱由耐低温的9%镍钢或不锈钢制成,所述燃料储存舱的外表面设有绝缘材料制作而成的隔热层。

41.所述燃料储存舱内分别设有压力、和第一温度传感器,所述燃料储存舱的上、中、下位置分别设置取样接口,所述燃料储存舱上设有第二温度传感器,所述燃料储存舱上连接有压力释放设备,所述。

42.通过设有压力、和第一温度传感器,使其可以用于对燃料储存舱进行实时监测,而

通过设置上、中、下三个位置的取样接口,是方便用于对罐内lng燃料进行取样检测,而通过设置第二温度传感器,是用于监测燃料储存舱隔热层的温度,最后通过设置压力释放设备,是用于紧急情况下lng储罐的超压释放。

43.所述加注站由多个耐低温的阀件、仪表以及集液盘设备组成,所述集液盘需由耐低温材料制成。

44.工作人员可以通过各阀件控制液体燃料的加注、燃料蒸气的回收以及惰性气体吹扫的过程,同时可通过仪表装置实时读取加注过程中的重要数据,集液盘用于收集泄露lng燃料并将其排出舷外,防止其破坏船体。

45.所述加注系统管路中设有氮气吹扫及排放阀v09及v03,使其能够对加注系统管路进行吹扫和惰化,防止爆炸气体产生。

46.所述液态注入总管上设有过滤设备,所述过滤设备用于对lng燃料进行过滤。

47.所述燃料储存舱内设有液位检测设备,所述液位检测设备用于实时监测lng储罐内液位状态。

48.所述燃料储存舱的底部、中部和顶部三处均设有温度检测设备,致使可以能够实时显示三处实时温度值。

49.所述燃料储存舱的接头处设有污水井,所述污水井内设有液位检测设备和温度检测设备,使其能够实时测量污水井内液位及温度值,所述液位检测设备和温度检测设备均连接有同一个报警设备,所述污水井内液位高于设定值时,需触发报警设备。

50.所述加注系统管路连接有应急切断设备,所述应急切断设备用于在故障情况下,紧急切断加注过程,靠近加注站进入燃料储存舱之前的管段上。

51.本发明提供的lng双燃料动力船燃气供给系统的工作原理如下:

52.步骤一:充装操作流程包括:加注前吹扫、加注前预冷却、加注充装、加注完成前吹扫、加注完成后吹扫5个步骤,在加注之前,使用惰性气体(氮气)对加注系统进行吹扫,将加注系统管系及lng储罐内含氧量降至安全标准以下,之后使用顶部喷淋管向lng储罐内喷射一定量的液体燃料,对储罐进行遇冷降温处理,当罐内温度及压力满足加注要求时,打开底部喷淋管进行加注,加注完成前吹扫是指用 ng(天然气)气体,将管系内残余液体燃料排至储罐内,加注完成后,使用惰性气体再次吹扫,将管系内可燃气体含量降至安全要求下;

53.步骤二:加注前吹扫,首先,将lng储存装置的气、液相加注管道与加注站、液相加注管道相连之后,打开相关阀件,使用惰性气体进行吹扫,同时,工作人员需在排气桅处对排出气体进行检测,当检测到排出气体含氧量低于3%时,证明吹扫合格,管道内氧气已排空,吹扫完成后,关闭系统内所有阀门;

54.步骤三:加注前预冷却,打开燃料储存装置液相加注阀门以及回气阀,通过压力显示设备读取压力值,之后,打开气动阀b1,截止阀a6常开,通过回气管路实现lng储罐内外的压力平衡,之后,打开b3,a7常开,通过顶部喷淋管向储罐内喷淋lng燃料,对储罐进行预冷却;

55.步骤四:加注充装,储罐内温度降至安全范围且压力达到平衡后,打开b2阀门,由底部注入管与顶部喷淋管同时充装,加注完成前吹扫,当液位传感器lt02触发高液位声光报警时,工作人员控制停止充装,之后,使用ng气体对加注系统管系进行吹扫,将管道内残余液体及低温燃气吹至lng储罐内,吹到完成后,关闭ba、b2、b3阀件;

56.步骤五:加注完成后吹扫,打开排气阀门,使用惰性气体对管路进行吹扫,同时,工作人员需排气桅处对排出气体进行检测,当检测到排出气体中可燃气体含量低于3%时,证明吹扫合格,管路内可燃气体浓度低于安全要求值,吹扫完成后关闭加注系统所有阀门,完成充装。

57.与相关技术相比较,本发明提供的lng双燃料动力船燃气供给系统具有如下有益效果:

58.本发明提供一种lng双燃料动力船燃气供给系统,可以来对bog 充分利用,致使可以避免大量蒸发气的排放,从而来达到节省经济损失和环境污染的优点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。