1.本发明涉及接合基板以及接合基板的制造方法。

背景技术:

2.氮化硅陶瓷具有高导热性以及高绝缘性。因此,铜板经由接合层与氮化硅陶瓷基板接合的接合基板适合用作安装功率半导体元件的绝缘散热基板。

3.该接合基板在多数情况下,通过制作在铜板与氮化硅陶瓷基板之间具有钎料层的中间品,对所制作的中间品进行热处理而在铜板与氮化硅陶瓷板之间生成接合层来制造。

4.钎料层在多数情况下,包含氢化钛粉末、以及含有银以及铜的粉末。接合层在多数情况下,包含源自氢化钛粉末的钛和源自氮化硅陶瓷基板的氮的反应生成物即氮化钛作为主成分。

5.例如,在专利文献1所记载的技术中,铜的金属板通过钎焊法与氮化硅基板接合(段落0016)。作为钎料,使用含有ti、zr或hf等活性金属的ag-cu合金(段落0016)。在专利文献1所记载的技术中,为了得到牢固的接合强度,在钎料层/氮化硅界面充分地析出tin粒子(段落0018)。

6.此外,在专利文献2中,针对在表面白点(在晶界产生的空隙)较少的陶瓷基板接合金属板的情况下,由于侵入白点的金属成分的量较少,因而锚定效应缺乏,结果缺乏接合强度(段落0007)这样的课题,公开了如下技术:通过使白点的数量在主面的每1mm2中为50~200个,从而兼顾接合强度和高绝缘强度的技术(段落0022)。

7.但是,在该情况下,存在如下这样的问题,即:在对图案形成后的金属板施加电压时在接合基板容易产生离子迁移。在先技术文献专利文献

8.专利文献1:日本特开2002-201076号公报专利文献2:日本特开2015-164184号公报

技术实现要素:

发明所要解决的课题

9.在现有的技术中,有时无法充分提高氮化硅陶瓷基板与接合层的密接强度,作为其结果,有时无法得到具有高冷热耐久性的接合基板。

10.本发明鉴于该问题而做出。本发明所要解决的课题在于提高氮化硅陶瓷基板与接合层的密接强度并得到具有高冷热耐久性的接合基板。用于解决课题的手段

11.本发明面向接合基板。

12.接合基板具备氮化硅陶瓷基板、铜板、接合层以及进入区域。铜板以及接合层被图案形成为给定的形状而配置在氮化硅陶瓷基板的主面上。接合层将铜板与氮化硅陶瓷基板

的主面接合。进入区域由从氮化硅陶瓷基板的主面连续并进入氮化硅陶瓷基板的内部直至3μm以上且20μm以下的深度的一个或多个进入部构成,在氮化硅陶瓷基板的主面的每1mm2中存在1个以上且30个以下的进入区域。

13.本发明还面向接合基板的制造方法。

14.在接合基板的制造方法中,准备氮化硅陶瓷基板。此外,钎料层形成在氮化硅陶瓷基板的主面上。此外,铜板配置在钎料层上。由此,得到具备氮化硅陶瓷基板、钎料层以及铜板的中间品。此外,通过对中间品进行热处理,从而生成接合层和多个进入区域,该接合层将铜板与氮化硅陶瓷基板的主面接合,该多个进入区域具备从接合层连续并进入氮化硅陶瓷基板的内部直至距主面为3μm以上且20μm以下的深度的一个或多个进入部。进入区域包含银,并以氮化硅陶瓷基板的主面的每1mm2中1个以上且30个以下的存在比率形成。然后,将热处理后的铜板以及接合层图案形成为给定的形状。发明效果

15.根据本发明,接合层从氮化硅陶瓷基板的剥离被包含银的进入区域阻碍。因此,氮化硅陶瓷基板与接合层的密接强度提高。另一方面,因图案间的银的迁移的发生而引起的绝缘电阻的降低得到了抑制。由此,能够得到一种具有高冷热耐久性并且确保了图案间的绝缘电阻的接合基板。

附图说明

16.图1是接合基板1的示意剖视图。图2是用于说明接合基板1中的氮化硅陶瓷基板11与接合层13的接合的样态的图。图3是更详细地示出氮化硅陶瓷基板11的内部的进入部14x及其附近的样态的示意剖视图。图4是图示接合基板1的制造流程的流程图。图5是示意性地图示在接合基板1的制造的过程中得到的中间品的剖视图。图6是示意性地图示在接合基板1的制造的过程中得到的中间品的剖视图。图7是示意性地图示在接合基板1的制造的过程中得到的中间品的剖视图。图8是示出在接合基板1的制造的过程中进行热压时的温度曲线以及面压曲线的第二例的图。图9是接合基板1的剖面的电子显微镜(sem)图像。图10是接合基板1的剖面的sem图像以及元素分布图像。图11是示出关于一部分的接合基板1的迁移试验时的绝缘电阻的时间变化的曲线图。

具体实施方式

17.1接合基板图1是本实施方式所涉及的接合基板1的示意剖视图。

18.图1所示的接合基板1具备氮化硅陶瓷基板11、铜板12以及接合层13。接合基板1也可以具备这些要素以外的要素。

19.氮化硅陶瓷基板11是呈柱状或者板状的许多氮化硅晶粒的烧结体。铜板12经由接

合层13与氮化硅陶瓷基板11接合。

20.接合层13是由为了将铜板12与氮化硅陶瓷基板11接合而使用的钎料层生成的层。接合层13构成为包含钎料层所包含的活性金属。在此,所谓活性金属,是选自钛以及锆所构成的组中的至少一种金属。但是,接合层13除了作为活性金属以外的金属而至少包含银以外,也可以还包含选自铜、铟以及锡所构成的组中的至少一种金属。此外,接合层13也可以包含在接合时从氮化硅陶瓷基板11供给的氮以及/或者硅。在该情况下,所供给的氮以及/或者硅也可以与活性金属形成化合物。此外,接合层13也可以包含在接合时从铜板12供给的铜。

21.铜板12以及接合层13配置于氮化硅陶瓷基板11的两个主面11s(11s1、11s2)的至少一个上。在图1中,示出了在两个主面11s上配置有铜板12以及接合层13的情况。接合层13将铜板12与氮化硅陶瓷基板11的主面11s接合。

22.铜板12被图案形成为与所希望的布线图案相应的给定的形状。在后文中,将构成该布线图案的一部分的铜板12的图案形成的部分也称为图案部。在图1中,例示了在一个主面11s1上相互隔开间隔地配置第一图案部12a以及第二图案部12b,并且在另一个主面11s2上也同样地相互隔开间隔地配置第三图案部12c以及第四图案部12d的情况。

23.此外,接合层13也根据铜板12的形状而被图案形成。在后文中,将接合层13的图案形成的部分也称为图案接合部或者简称为接合部。在图1所示的情况下,铜板12的第一图案部12a以及第二图案部12b分别通过第一接合部13a以及第二接合部13b与主面11s1接合,铜板12的第三图案部12c以及第四图案部12d分别通过第三接合部13c以及第四接合部13d与主面11s2接合。

24.在后文中,将铜板12的图案部和使该图案部与氮化硅陶瓷基板11接合的接合层13的接合部的层叠部分也称为图案层叠部。

25.通过铜板12以及接合层13具有以上那样的结构,从而在图1所示的接合基板1中,主面11s1上的一部分成为露出于外部的露出部11e。

26.更详细来说,在该露出部11e,具有图案间露出部11e1和非图案间露出部11e2。前者是露出部11e当中的在同一主面11s1上相互隔开间隔的图案层叠部之间的部分,后者是露出部11e当中的图案间露出部11e1以外的部分。

27.图案层叠部彼此间通常空开0.5mm~1.5mm左右的间隔而设置。

28.接合基板1可以任意使用,例如可用作安装功率半导体元件的绝缘散热基板。

29.2接合构造图2是用于说明接合基板1中的氮化硅陶瓷基板11与接合层13的接合的样态的图。

30.如图2所示,接合基板1具备多个进入区域14(14a、14b、14c、14d)。各个进入区域14具有从氮化硅陶瓷基板11的主面11s向内部延伸而成的进入部14x。

31.如图2所示,各个进入部14x是从氮化硅陶瓷基板11的主面11s向内部延伸的线状的部位。另外,在图2中,为了便于图示,将进入部14x例示为仅在纸面所成的平面内存在的线(典型的是折线或者曲线),但实际的进入部14x在三维上随机地弯折、弯曲或分支的同时形成为线状,进入到氮化硅陶瓷基板11的内部。

32.各个进入区域14是单独的进入部14x或相互接近的多个进入部14x的汇总(集合)。在图2所例示的情况下,由一个进入部14x构成的是进入区域14a。此外,不同的两个进入部

14x呈三维地相互缠绕而构成的是进入区域14b。进而,一个进入部14x分支而成并且不同的进入部14x接近的是进入区域14c。另一方面,与其他进入区域14(14a、14b、14c)不同且两个进入部14x从露出部11e延伸的是进入区域14d。

33.另外,假设在进入部14x从主面11s的起点部呈直线地进入的情况下,进入区域14的主面中的占有面积与内部中的占有面积相同。但是,在本实施方式所涉及的接合基板1中,由于进入部14x以及进入区域14以如上那样的形态具备,因此氮化硅陶瓷基板11的内部的进入区域14在与主面11s平行的面上的占有面积,换言之,除了进入区域14过度地存在的情况以外,将氮化硅陶瓷基板11的内部的进入区域14的存在范围虚拟地投影于主面11s的情况下的投影面积具有与在作为起点的主面11s中进入区域14实际存在的面积相比变大的倾向。这暗示了即使在不过多地具有进入区域14的情况下,也能够适当地确保接合基板1中的氮化硅陶瓷基板11与铜板12的接合强度。

34.图3是更详细地示出氮化硅陶瓷基板11的内部的进入部14x及其附近的样态(微结构)的示意剖视图。氮化硅陶瓷基板11是许多氮化硅粒子(晶粒)21的烧结体,在氮化硅粒子21彼此的粒间,存在包含源自在氮化硅陶瓷基板11的制作时使用的烧结助剂的镁、钇等元素的、由氧化物或玻璃等构成的二次相22。一部分的氮化硅粒子21的粒间成为空隙23。

35.图3所示的进入部14x从与接合层13之间形成界面的氮化硅陶瓷基板11的主面11s进入到氮化硅陶瓷基板11的内部。进入部14x进入到原本为空隙23的部分中。

36.另外,虽然图3以一个连续的进入部14x作为图示的对象,但如上所述,实际的进入部14x在三维上随机地弯折、弯曲或分支,因此在沿着氮化硅陶瓷基板11的厚度方向(与主面11s垂直的)的任意的剖面的像(例如剖面的sem像等)中表观上有时成为非连续。在图3中,为了例示这样的表观上的非连续的状态,示出了一个进入部14x在沿着纸面的剖面中看起来被分为至少6个部分14x1~14x6的样态。

37.另外,一个进入部14x像这样在某任意的剖面中看起来被分为多个部分也意味着,在多个进入部14x接近存在的部分的剖面的像中,难以对各个进入部14x进行区分并确定。因此,在本实施方式中,特别是在剖面像中,不对单独存在的进入部14x和多个进入部14x接近而成的汇总进行区分而视为进入区域14。

38.更详细来说,图3所示的进入部14x从与主面11s接触的接合层13的下端连续。该进入部14x与接合层13同样,由用于将铜板12与氮化硅陶瓷基板11接合的钎料层生成。即,图3所示的进入部14x通过在形成接合层13时钎料层的一部分进入到氮化硅陶瓷基板11中而形成。进入部14x包含钎料层所含的金属中的活性金属以外的金属(主要为银)。

39.另外,在进入部14x之中,也存在以氮化硅陶瓷基板11的露出部11e为起点,不从接合层13连续的进入部。在图2的情况下,构成进入区域14d的进入部14x相当于此。但是,这样的进入部14x原本也是从接合层13连续的,通过在进入部14x的形成后除去接合层13,从而露出部11e成为起点。因此,该进入部14x也包含钎料层所含的金属中的活性金属以外的金属。

40.在图3所示的那样的、具备包含从接合层13连续的进入部14x的多个进入区域14的接合基板1中,由于进入部14x的存在,因此接合层13从氮化硅陶瓷基板11的剥离受到阻碍。由此,在接合基板1中,氮化硅陶瓷基板11与接合层13的密接强度得到提高。作为结果,在本实施方式所涉及的接合基板1中,能够得到高冷热耐久性。

41.此外,在接合基板1中,在接合前的氮化硅陶瓷基板11中存在的空隙23的至少一部分被进入部14x填埋。即,在接合后的氮化硅陶瓷基板11中与接合前相比空隙23减少,因此空隙23成为裂纹及其他破坏的起点的情况得到抑制。由此,接合基板1具有高弯曲强度。

42.各个进入部14x优选为进入氮化硅陶瓷基板11直至距主面11s为3μm以上且30μm以下的深度,进一步优选为进入氮化硅陶瓷基板11直至3μm以上且20μm以下的深度。在该情况下,能够实现具有高冷热耐久性以及高绝缘性的接合基板1。在进入部14x的进入深度比这些范围的下限浅的情况下,难以阻碍接合层13从氮化硅陶瓷基板11的剥离,出现在接合基板1中难以确保高冷热耐久性的倾向。此外,在进入部14x的进入深度比这些范围的上限深的情况下,起因于电场集中于进入部14x,出现在接合基板1中难以确保高绝缘性的倾向。

43.此外,进入区域14优选在主面11s的每1mm2中以1个以上且30个以下的程度存在,更优选以1个以上且10个以下的程度存在。在进入区域14的个数比该范围的下限值少的情况下,无法充分地得到阻碍接合层13从氮化硅陶瓷基板11的剥离的效果,作为结果,出现在接合基板1中难以确保高冷热耐久性的倾向。

44.另一方面,在进入区域14的个数比该范围的上限值多的情况下,在对相邻的图案层叠部所具备的铜板12的图案部之间(例如在图1的情况下,第一图案部12a与第二图案部12b之间、以及第三图案部12c与第四图案部12d之间)施加电压时,存在于进入区域14的金属(典型而言为银)的迁移显著地产生,图案层叠部之间的绝缘电阻降低,故而不优选。

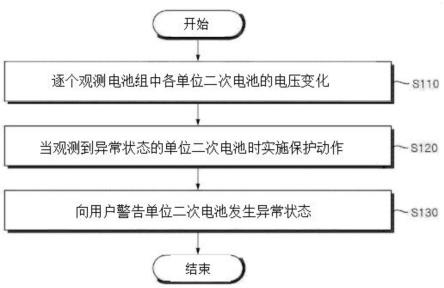

45.3接合基板的制造方法图4是示出接合基板1的制造流程的流程图。图5、图6以及图7是示意性地示出在接合基板1的制造的过程中得到的中间品的剖视图。

46.在接合基板1的制造中,依次执行图4所示的工序s101至s105。

47.在工序s101中,准备氮化硅陶瓷基板11。如上所述,所准备的氮化硅陶瓷基板11是许多氮化硅粒子(晶粒)21的烧结体,其具有主面11s,并且在氮化硅粒子21彼此的粒间具有二次相22和空隙23。

48.在工序s102中,如图5所示,在氮化硅陶瓷基板11的主面11s上,形成钎料层13i。

49.在形成钎料层13i时,调制包含活性金属钎料、粘合剂以及溶剂的糊剂(钎料糊剂)。钎料糊剂也可以还包含分散剂、消泡剂等。接着,将所调制的钎料糊剂丝网印刷在氮化硅陶瓷基板11的主面11s上,在氮化硅陶瓷基板11的主面11s上形成钎料糊剂的丝网印刷膜。接着,使所形成的丝网印刷膜中包含的溶剂挥发。由此,丝网印刷膜变化为包含活性金属钎料以及粘合剂的钎料层13i。钎料层13i也可以通过与该方法不同的方法来形成。

50.活性金属钎料包含氢化活性金属粉末以及活性金属以外的金属粉末。氢化活性金属粉末包含选自钛以及锆所构成的组中的至少一种活性金属的氢化物。活性金属以外的金属粉末至少包含银,还可以包含选自铜、铟以及锡所构成的组中的至少一种金属。在活性金属钎料除了银以外还包含选自铜、铟以及锡所构成的组中的至少一种金属的情况下,活性金属钎料的熔点比银的熔点低。

51.活性金属钎料优选包含40重量%以上且80重量%以下的银。

52.活性金属钎料优选由具有0.1μm以上且10μm以下的平均粒径的粉末构成。平均粒径能够通过市售的激光衍射式的粒度分布测定装置来测定粒度分布,并根据所测定的粒度分布计算d50(中值粒径)而得到。在活性金属钎料由具有这样小的平均粒径的粉末构成的

情况下,能够将钎料层13i形成得较薄。

53.钎料层13i优选具有0.1μm以上且10μm以下的厚度,进一步优选具有0.1μm以上且5μm以下的厚度。

54.在工序s103中,如图6所示,在所形成的钎料层13i上配置铜板12i。由此,得到具备氮化硅陶瓷基板11、铜板12i以及钎料层13i的中间品1i。

55.在工序s104中,对所得到的中间品1i进行热处理。通过热处理,钎料层13i的一部分移动到氮化硅陶瓷基板11的空隙23中。由此,形成包含钎料层13i所含的活性金属以外的金属(主要是银)的多个进入部14x。即,钎料层13i变化为图7所示的包含活性金属的接合层13j、以及从该接合层13j连续且包含活性金属以外的金属的多个进入部14x。

56.通过进行热处理,从而得到具备氮化硅陶瓷基板11、铜板12j以及接合层13j的中间品1j。接合层13j将铜板12j与氮化硅陶瓷基板11的主面11s接合。在氮化硅陶瓷基板11形成多个进入区域14,各个进入区域14的进入部14x从接合层13j连续,进入到氮化硅陶瓷基板11的空隙23处。

57.热处理优选通过按照具有800℃以上且860℃以下的最高温度的温度曲线对中间品1i进行加热来进行。由此,形成进入氮化硅陶瓷基板11直至距主面11s为3μm以上且20μm以下的深度的多个进入部14x。

58.但是,在最高温度低于800℃的情况下,出现进入部14x的进入深度变得比3μm浅的倾向。在该情况下,在最终得到的接合基板1中难以阻碍接合层13从氮化硅陶瓷基板11的剥离,作为结果,出现在接合基板1中难以确保高冷热耐久性的倾向。

59.此外,在最高温度高于860℃的情况下,出现进入部14x的进入深度变得比20μm深的倾向。在该情况下,出现产生以进入部14x为起点的局部放电的倾向,作为结果,出现在接合基板1中难以确保高绝缘性的倾向。

60.作为针对中间品1i的热处理,优选为热压。针对中间品1i的热压优选通过如下方式进行:一边将中间品1i在真空中或惰性气体中按照具有800℃以上且900℃以下的最高温度tmax的温度曲线进行加热,一边按照具有5mpa以上且30mpa以下的最高面压pmax的面压曲线对氮化硅陶瓷基板11沿其厚度方向进行加压(进行对铜板12i的加压)。在该情况下,即使在钎料层13i具有0.1μm以上且10μm以下的较薄的厚度的情况下,也能够不在接合层13j内形成空隙而通过接合层13j将铜板12i与氮化硅陶瓷基板11接合。

61.图8是示出在接合基板1的制造的过程中进行热压时的温度曲线以及面压曲线的例子的图。

62.在按照图8所示的温度曲线以及面压曲线进行热压的情况下,首先,中间品1i的温度从室温提升至脱粘合剂温度tb。之后,在所设定的时间内,中间品1i的温度维持在脱粘合剂温度tb。由此,钎料层13i中的脱粘合剂完成。接着,中间品1i的温度从脱粘合剂温度tb提升至最高温度tmax,之后,在所设定的时间内中间品1i的温度维持在最高温度tmax。最后,中间品1i的温度从最高温度tmax下降至室温。

63.此时,在中间品1i的温度达到脱粘合剂温度tb,脱粘合剂完成之前的期间,对于中间品1i以铜板12i为对象仅进行用于阻止移动的低压下的加压,不进行用于接合的加压。

64.用于阻止移动的加压通过如下方式进行:以比进行用于接合的加压时的面压低但能够抑制中间品1i移动的程度的较低的面压(阻止移动面压),例如以0.1~0.3mpa左右的

较低的面压对铜板12i进行加压。该阻止移动面压比在进行用于接合的加压时施加于中间品1i的面压小。因此,即使在脱粘合剂的过程中进行了用于阻止移动的加压,也能够适当地抑制脱粘合剂受到阻碍的情况,也能够抑制在最终得到的接合基板1中在接合层13产生残炭的情况。

65.在脱粘合剂完成而中间品1i的温度从脱粘合剂温度tb提升至最高温度tmax时,在该过程中,以铜板12i为对象进行对中间品1i的用于接合的加压,施加于铜板12i的面压提升至最高面压pmax。换言之,以铜板12i为对象的用于接合的加压在铜板12i的温度上升而铜板12i变得容易塑性变形之后开始,之后,施加于铜板12i的面压提升至最高面压pmax。

66.在图8所示的例子中,伴随升温而欲热膨胀的铜板12i受到伴随用于接合的强加压的约束仅是在脱粘合剂的完成后。故而,对铜板12i的约束是抑制性的,因此,能够抑制在制造接合基板1后应力残留于铜板12的内部的情况。作为结果,能够抑制因残留于铜板12的内部的应力而导致在接合基板1产生变形、破损等的情况。例如,能够抑制在接合基板1产生起伏、裂纹等的情况。

67.在图8所示的例子中,为了接合而施加于中间品1i的面压以2个阶段从阻止移动面压提升至最高面压pmax。更详细来说,在脱粘合剂温度tb下的维持完成而中间品1i的温度再次开始提升的定时,施加于中间品1i(具体而言为铜板12i)的面压首先从阻止移动面压提升至第一面压p1,之后,在所设定的时间内维持在第一面压p1。

68.当第一面压p1的维持完成时,施加于中间品1i的面压从第一面压p1提升至更高的第二面压(最高面压)pmax,并在所设定的时间内维持在第二面压pmax。该面压的增大在中间品1i的温度从脱粘合剂温度tb提升至最高温度tmax的过程中进行。换言之,在铜板12i的温度上升而铜板12i变得容易塑性之后进行。另外,由于之前施加的第一面压p1比较弱,因此即使在铜板12i变得容易塑性变形之前施加该第一面压p1,也能够抑制氮化硅陶瓷基板11破裂。

69.更详细来说,第一面压p1设定为在开始对中间品1i进行用于接合的加压之后,铜板12i被平坦化而与之前存在的钎料层13i的非接触区域与钎料层13i接触的值,优选设定为1.0mpa以上。采用该例的效果在活性金属钎料包含银且不包含铜的情况下显著地显现。这是因为,在该情况下,在对中间品1i进行热压时,铜从铜板12i向钎料层13i所含的钛的粒子中扩散,由此在钎料层13i中生成钛与铜的化合物,从而能够抑制生成阻碍接合的银与钛的化合物。

70.对中间品1i进行用于接合的加压优选在中间品1i的温度为500℃以上且700℃以下的期间开始。这是因为,脱粘合剂温度tb为500℃左右,钛与铜的化合物开始形成的温度为700℃左右。

71.此外,第一面压p1优选为5mpa以下。在第一面压p1高于5mpa的情况下,出现铜板12i朝向氮化硅陶瓷基板11被强力按压而致使氮化硅陶瓷基板11容易破裂的倾向。第二面压pmax优选为5mpa以上且30mpa以下。在第二面压pmax低于5mpa的情况下,出现铜板12i向氮化硅陶瓷基板11的接合性降低的倾向。在第二面压pmax高于30mpa的情况下,出现铜板12i朝向氮化硅陶瓷基板11被强力按压而致使氮化硅陶瓷基板11容易破裂的倾向。

72.在对中间品1i进行热处理的期间中,也可以使钎料层13i所含的银等金属成分的全部或一部分扩散到氮化硅陶瓷基板11以及/或者铜板12i中。此外,也可以使氮化硅陶瓷

基板11所含的氮以及/或者硅扩散到钎料层13i中。而且,也可以使铜板11i所含的铜扩散到钎料层13i中。

73.在工序s105中,铜板12j以及接合层13j通过蚀刻法等被图案形成。由此,铜板12j变化为图1所示的图案形成后的铜板12。此外,接合层13j变化为图1所示的图案形成后的接合层13。

74.4热处理的最高温度的影响按照上述的制造方法制造出7种接合基板1。具体而言,按照作为热处理而进行的热压的温度曲线中的最高温度不同的7种条件(条件1~条件7)制造了接合基板1。

75.作为活性金属钎料中包含的活性金属,使用了钛。作为活性金属钎料中包含的活性金属以外的金属,使用了银。

76.在对中间品1i进行热处理时,进行了上述的热压。但是,在面压曲线中设为最高面压20mpa,按照该面压曲线对中间品1i(具体而言为铜板12i)沿氮化硅陶瓷基板11的厚度方向进行加压的同时,分别按照具有表1所示的最高温度的7种温度曲线对中间品1i进行了加热。

77.此外,用扫描电子显微镜(sem)观察所制造的接合基板1的剖面而取得sem图像,根据所取得的sem图像,求出进入区域14从主面11s的进入深度的平均值。

78.此外,对所制造的接合基板1中的氮化硅陶瓷基板11与铜板12的密接强度、以及绝缘性进行了评价。密接强度的评价通过对接合基板1进行铜板12的剥离试验以测定接合基板1中的铜板12的剥离强度来进行。绝缘性的评价通过对接合基板1进行耐压试验并记录接合基板1发生绝缘破坏的绝缘破坏电压来进行。耐压试验中的升压速度设为0.1kv/s。

79.在表1中将条件1~条件7中的温度曲线的最高温度、进入区域14的进入深度、和剥离试验以及耐压试验的结果作为一览而示出。

80.此外,图9是使条件不同而制作的接合基板1的剖面sem像。图9的(a)~图9的(d)是依次应用条件2~条件5而制作的接合基板1的sem图像,图9的(e)是图9的(d)的放大图像。

81.[表1]

[0082]

如表1所示,对于以温度曲线中的最高温度低于800℃的条件1制作的接合基板1,进入区域14的进入深度的平均值成为1μm,剥离强度成为17kn/m,发生绝缘破坏的电压成为

10kv。

[0083]

此外,对于以温度曲线中的最高温度为800℃以上且860℃以下的条件2~条件6制作的接合基板1,进入区域14的进入深度的平均值成为3μm~20μm,接合基板1的剥离强度成为25kn/m~39kn/m,接合基板1发生绝缘破坏的电压成为8.6kv-9.7kv。

[0084]

即,绝缘破坏电压成为比以条件1制作的接合基板1稍小的值,但剥离强度显著大于以条件1制作的接合基板1。

[0085]

另外,图9的(d)以及图9的(e)所示的进入部14x的像是将氮化硅陶瓷基板11的内部的进入区域14的存在范围虚拟地投影于主面11s的情况下的投影面积比在作为起点的主面11s中进入区域14实际存在的面积大的情况的典型例。

[0086]

此外,关于以温度曲线中的最高温度高于860℃的条件7制作的接合基板1,进入区域14的进入深度的平均值成为25μm,接合基板1的剥离强度成为37kn/m,接合基板1发生绝缘破坏的电压成为7.2kv。

[0087]

即,剥离强度与以条件2~条件6制作的接合基板1为相同程度,但绝缘破坏电压与以条件1制作的接合基板1相比进一步变小。

[0088]

由这些结果可知,通过将温度曲线中的最高温度设为800℃以上且860℃以下,能够形成进入氮化硅陶瓷基板11直至3μm以上且20μm以下的深度的多个进入区域14,作为其结果,能够得到均衡地具有高密接强度以及高绝缘性的接合基板1。

[0089]

此外,图10是以应用条件5而制作的接合基板1的sem图像以及该sem像中的摄像视野作为对象的元素分布图像。图10的(a)是图9的(e)的sem像,图10的(b)~图10的(i)分别是镁(mg)、钛(ti)、钇(y)、银(ag)、硼(b)、氮(n)、硅(si)、以及铜(cu)的元素分布图像。根据这些元素分布图像可以理解,进入部14x主要由银构成。

[0090]

5迁移评价为了评价接合基板1中的进入区域14的分布的程度与银的迁移的关系,准备进入区域14的每单位面积的个数不同的6种接合基板1,并针对每一个,进行了相邻的图案层叠部间的迁移试验。此外,对于剥离试验和耐压试验,也与得到表1所示的值的情况同样地进行。

[0091]

接合基板1通过如下方式制作:准备根据空隙23的分布状态(每单位面积的个数)分类为多个水平的多个氮化硅陶瓷基板11,针对各氮化硅陶瓷基板采用热压作为热处理来接合铜板12i,进而通过蚀刻进行图案形成。此时,通过使所采用的温度曲线以及面压曲线不同,从而使进入区域14的每单位面积的个数以及进入深度(的平均值)不同。

[0092]

对所得到的接合基板基于进入区域14的分布状态(每单位面积的个数)以及进入深度(的平均值)进行了分类以及选择。

[0093]

具体而言,关于构成接合基板1的氮化硅陶瓷基板11的露出部11e的每1mm2中存在的进入区域的个数(通过四捨五入而整数值化的计数值),分类为0个、1个、2个~3个、4个~10个、11~30个、31~50个这6个水平。此时,仅选择进入深度(的平均值)满足5μm~10μm的范围的接合基板1。另外,在后文中为了便于说明,将各水平中的个数的最大值作为该水平的代表值,将各计数值范围用代表值进行区分(称呼)。另外,在实际的接合基板1中,也可能存在每1mm2中存在的进入区域的个数超过50个的接合基板,但在上述的分类时没有确认到这样的接合基板1,因此在上述的水平的设定时将上限设为50个。

[0094]

迁移试验通过如下方式进行:在温度85℃且湿度85%的高温高湿的气氛下配置接合基板1,对属于相邻的图案层叠部的铜板12的图案部之间连续地施加1000小时的1.5kv/mm的直流电压。此时,连续地测定该部分间的绝缘电阻。在该绝缘电阻的测定中测定值从初始值持续地降低1位数以上的情况下,判断为在绝缘电阻中产生了成为问题的显著的降低。另外,对于在施加了500小时~1000小时的直流电压的时间点在绝缘电阻中产生了该显著的降低的接合基板1,在100℃下进行干燥处理后,重新测定了绝缘电阻。

[0095]

图11是示出关于一部分的接合基板1的迁移试验时的绝缘电阻的时间变化的曲线图。具体而言,对于进入区域14的每1mm2的个数的代表值分别为1个、10个、50个的分别为2个、2个、1个的接合基板1,示出了曲线图。

[0096]

从图11可知,关于进入区域14的每1mm2的个数的代表值分别为1个以及10个的接合基板1,大致维持了试验开始时的绝缘电阻,与此相对,关于进入区域14的每1mm2的个数的代表值为50个的接合基板1,在试验中途绝缘电阻降低达至4位数左右非常大。后者作为迁移的结果,可认为发生了绝缘电阻的大幅降低。

[0097]

在表2中一览地示出关于分类的全部接合基板1的、进入区域14的每1mm2的个数(计数值范围以及代表值)和迁移评价的结果。另外,在迁移评价中,将即使连续施加1000小时1.5kv/mm的直流电压在绝缘电阻中也未发生成为问题的显著的降低的接合基板1评价为“良好”,在表2的“迁移评价”栏中标注

“○”

(圆形标记)。此外,对于虽然在直流电压的连续施加时间经过500小时~1000小时的时间点绝缘电阻显著降低,但在100℃下的干燥后重新测定的绝缘电阻从初始值的降低为1位数以内的接合基板1,评价为“适合”,在表2的“迁移评价”栏中标注

“△”

(三角形标记)。另一方面,将直流电压的连续施加时间没有达到500小时之前绝缘电阻就显著降低,或者在连续施加时间经过500小时~1000小时的时间点绝缘电阻显著降低、并且在100℃下的干燥后重新测定的绝缘电阻从初始值的降低为1位数以上的接合基板1评价为“不适合”,在表2的“迁移评价”栏中标注

“×”

(叉标记)。

[0098]

[表2]

[0099]

如表2所示,进入区域14的个数为0个的接合基板1的迁移评价是良好。但是,关于该接合基板1,在剥离试验中评价的氮化硅陶瓷基板11与接合层13的密接强度缺乏。

[0100]

此外,进入区域14的个数为1个以上且10个以下的接合基板1的迁移评价也是良好。而且,与表1所示的接合基板1同样,均衡地实现了高密接强度和高绝缘性。

[0101]

与此相对,进入区域14的个数为11个以上且30个以下的接合基板1虽然得到了高

密接强度,但迁移评价稍低,绝缘性也不太高。

[0102]

此外,对于进入区域14的个数为31个以上且50个以下的接合基板1,虽然确认了密接强度较高,但确认了伴随绝缘电阻的显著的变化的迁移的发生。因此,迁移评价差。

[0103]

以上的结果即使在使进入深度(的平均值)变浅(变更为3μm左右),反之变深(变更为20μm左右)也是同样的。该结果表明,对于以进入区域14的每1mm2的个数的代表值为1个以上且30个以下、优选为1个以上且10个以下、进入深度满足3μm以上且20μm以下的范围的方式制作的接合基板1,能够均衡地实现高密接强度和高绝缘性,并且不会产生因来自进入区域的银的迁移而引起的绝缘电阻的降低。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。