1.本文公开的示例性实施例涉及从井眼中生产油气,更具体地,涉及用于分析和测试此类油气生产中使用的井下多相流体处理系统的设备和方法。

背景技术:

2.在油气工业中,来自地下地层的流体通常含油、气、水和其他液体的多相混合物。油气的生产涉及沿井眼向上泵送多相混合物、分离不同的相以及通过管线将其输送到下游进行处理。分离是使用多相流体处理系统来完成的,该系统包括各种流体处理装备,如气体分离器、泵、阀等,这些装备被战略性地放置在井眼中的井下和地面的某些点上。理解流体处理装备对流体流态(包括流速、流动是层流还是湍流等)的影响对于能够设计有效的多相流体处理系统是至关重要的。

3.用于测试多相流体处理装备影响的现有技术通常需要将装备放入两相测试回路中。两相测试回路设计用于测试井下气体处理装备,因此通常由钢或金属套管构成。各种传感器和仪器定位在测试回路中,以监测通过气体处理装备的流体流动,从而了解其流动和性能特征。这些传感器和仪器允许本领域技术人员对装备在流态方面的有效性和/或阻碍性做出有根据的假设。虽然这些假设在许多情况下是足够的,但由于多相流体密度差异的复杂性、多相的相互作用以及单独装备如何在不同速度下实际影响流态,存在很高的误差概率。

4.因此,需要改进油气生产中使用的井下多相流体处理系统的分析和测试。

附图说明

5.为了更完整地理解示例性公开的实施例及其进一步的优点,现在结合附图参考以下描述,其中:

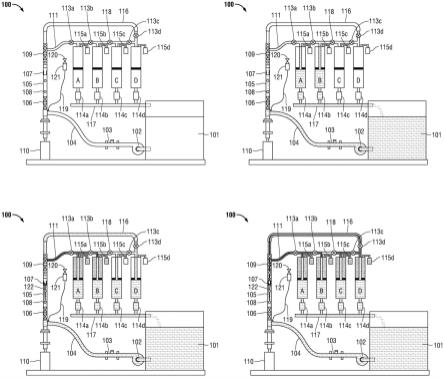

6.图1a至1d是示出根据本公开的实施例的用于分析通过井下流体处理系统的流体流动的设备的示意图;

7.图2是示出使用根据公开的实施例测试的井下流体处理系统的示例性井场的示意图;并且

8.图3是示出根据本公开的实施例的用于分析通过井下流体处理系统的流体流动的方法的流程图。

具体实施方式

9.呈现以下讨论以使本领域普通技术人员能够综合和使用示例性公开的实施例。各种修改对于本领域技术人员来说将是显而易见的,并且在不脱离如本文所定义的所公开的实施例的精神和范围的情况下,本文所描述的一般原理可以应用于除了下文详述的实施例和应用之外的实施例和应用。因此,所公开的实施例不旨在限于所示的特定实施例,而是符合与本文公开的原理和特征一致的最宽范围。

10.本公开的实施例提供了用于测试多相(例如,两相)流体处理系统的设备和方法,其允许测试人员可视地观察其中的流体处理装备。所述设备由部分或全部由透视材料制成的壳和/或套管构成。透视材料在本文中可包括透明的(即清晰且半透明的)材料,有利地允许对流过流体处理装备的流体的流态进行无辅助视觉观察。这消除了通常需要对装备的运行情况做出的大部分假设。在一些实施例中,通常在钢或金属测试回路中使用的相同传感器和仪器也可以并入透视壳中。在没有帮助的情况下清楚地观察流态的能力允许精确地研究单独装备的影响、涡流的相互作用和形成、流体流动的不同速度的影响、流动路径的优化、系统外部的再混合和流态、段塞流的产生以及本领域技术人员已知的其他参数。简而言之,本公开的实施例允许在视觉上可观察的测试环境中重建操作油井的几乎所有方面。

11.除了使用各种透视壳和其他部件之外,本公开的实施例还提供了一种部件布置,其允许在分离和控制油和气流方面的增强的灵活性。

12.现在参考图1a,示出了根据本公开的实施例的用于视觉观察和确定通过油气处理装备的流体流动的特性的设备100。设备100包括流体储存罐101。流体储存罐101为设备100提供可用于测试目的的源流体。靠近流体储存罐101的底部是连接到增压泵102的出口(未明确标出)。增压泵102将源流体从储存罐101泵送通过流量计103并进入系统供应管104。系统供应管104将源流体运送到测试立管105。

13.测试立管105在流体处理系统的分析中模拟井眼或管线中的管道或套管。为了制造管道、套管或管线的模型,测试立管105类似于或采取大致中空圆柱形壳的形式,该壳具有限定穿过其中的大致直的流动路径的大致均匀的厚度。根据本公开的实施例,圆柱形壳/测试立管105部分或全部由透视材料构成。可用于测试立管105的合适材料包括树脂玻璃(plexiglas)、有机玻璃(lucite)和本领域技术人员已知的其他透明塑料以及玻璃材料。本文使用的术语“透明的”也涵盖半透明的材料。

14.测试立管105容纳各种流体处理装备(如流体流分离器和泵),这些装备需要结合通过流体处理系统的流体流来表征。在所示的实施例中,测试立管105设置有机械气体分离器106。机械气体分离器106可以是两级分离器,其在通过系统供应管104从储存罐101供应的流体中产生涡流。测试立管105还设置有位于机械气体分离器106和上游多级泵109之间的气体分离器107。如示例性实施例所示,泵109可具有任何合适数量的泵级,如两级泵。在一些实施例中,联接到测试立管105的马达驱动器110驱动或以其他方式向测试立管105中的泵109和其他流体处理装备提供动力。

15.气体分离器107用于从测试立管105中的流体中移除或分离气体,以防止气体进入上游多级泵109。如果没有来自流体流动的气体进入泵109,则认为气体分离器107运行正常。存在几种不同的气体分离器设计,并且可以在测试立管105中进行测试。在本示例中,气体分离器107使用气体离开进入测试立管105的内壁和气体分离器107之间的环形空间(未明确示出)的设计。在优选实施例中,气体分离器107、多级泵109和机械气体分离器106中的一者或多者还具有外壳,该外壳部分或全部由透明的材料构成,以便能够对其进行视觉观察。

16.第一腔室供应管线111在气体离开气体分离器107的环形空间处或附近连接到测试立管105。第一腔室供应管线111将分离的气体连同环形空间中的任何流体一起分别输送到四个标记为a、b、c和d的一系列腔室中。第一腔室供应管线111因此代表或模拟由气体分

离器107从多相流体中分离的气体的气体排放路径。第二腔室供应管线116连接到泵109上游的测试立管105。第二腔室供应管线116将流过泵109的流体连同任何未分离的气体一起输送到腔室a、b、c和d。在本示例中,供应管线116代表从多级泵109的输出开始的井口路径,如其在实际生产操作中布置的那样。在优选实施例中,第一腔室供应管线111和第二腔室供应管线116以及腔室a、b、c和d中的每一者都部分或全部由透明的材料构成。

17.来自储存罐101的流体可被泵送通过测试立管105、第一腔室供应管线111和第二腔室供应管线116,并分别进入腔室a、b、c和d中的一个或多个。如图所示,腔室a、b、c和d设置有定位在第一腔室供应管线111和第二腔室供应管线116中的四个腔室阀113a-113d。这些腔室阀113a-113d可以彼此结合地单独打开和关闭,以控制流体向腔室a、b、c和d中的一个或多个的供应。在设备100的运行期间,通过调节来自增压泵102的流速,可以根据需要控制腔室a、b、c和d中的每个的液位高度。

18.腔室a、b、c和d中的每个还设置有出口(未明确标出),该出口连接到用于将流体返回到储存罐101的回流管线117。当来自每个腔室的流体通过回流管线117返回到储存罐101时,安装在流体出口处的流体流量计114a-114d分别测量流过每个单独的腔室a、b、c和d的液体的流速。

19.每个腔室a、b、c和d还在每个腔室的顶部附近设置有气体出口(未明确标出)。由第一供应管线111或第二供应管线116或两者运送到腔室a、b、c和d的气体随后通过出口离开每个腔室a、b、c和d。排出的气体通过各自的气体流量计115a-115d,该气体流量计测量从每个腔室a、b、c和d离开的气体的气体流速。

20.设备100还在中间的两个腔室b和c之间设置有隔离阀118。隔离阀118可操作以将四个腔室a、b、c和d隔离并分成两对,一对由第一腔室a和第二腔室b组成,另一对由第三腔室c和第四腔室d组成。这允许腔室成对运行,并将在本文中进一步描述。进一步,设备100设置有气体供应管线119,该气体供应管线允许气体被注射到测试立管105中。阀门120允许操作者控制气体注射到测试立管105中的注射速率。提供气体流量计121以允许测量流过气体供应管线119的气体的流速。

21.应当理解,对于特定的应用,腔室a、b、c和d的数量是可调节的。因此,可以根据需要移除或添加腔室,使得少于四个(例如,三个、两个等)腔室或多于四个(例如,五个、六个等)腔室可以在一些实施例中与测试立管105一起使用,在本公开的范围内,对应的腔室阀、隔离阀、流体流量计、气体流量计等被定位为适合于特定应用。

22.本公开的实施例还提供了使用设备100来分析测试立管105中的特定气体分离器和其他流体处理装备的性能特征的方法。方法通常在启动增压泵102时开始,并且流体从储存罐101通过系统供应管线104输送到测试立管105中。这可以从图1b中看出。来自储存罐101的流速由流量计103测量。腔室阀113a和腔室阀113b打开,而隔离阀118关闭。泵109和机械气体分离器106此时不工作。来自储存罐101的流体流过测试立管105,流过气体分离器107,进入第一腔室供应管线111,并进入腔室a和腔室b。流体随后通过流体流量计114a和流体流量计114b离开腔室a和腔室b,并经由回流管线117返回到储存罐101,从而形成如图1b中所示的流动回路。腔室a和腔室b中的液体高度可以通过控制通过系统供应管线104的流速来保持。

23.接下来,打开腔室阀113d和腔室阀113c,准备启动泵109。一旦阀113d和113c打开,

机械气体分离器106和泵109就被启动。机械气体分离器106在通过测试立管105的流体流动中产生涡流。根据本公开的实施例,测试立管105由透明的材料制成,如树脂玻璃,使得可以视觉观察到由机械气体分离器106产生的涡流,以及通过测试立管105中的其他部件的流体流动的其他流动特性。视觉观察对于理解流态可能特别有用,所述流态可能受到流体中如气体乳化的因素的影响,或者受到温度或压力变化的影响,这可能需要一段时间的视觉观察。此外,能够视觉定位测试立管105中的涡流允许压力传感器(未明确示出)插入在测试立管105中,以获得关于涡流本身的数据。一个或多个可重新密封的孔108可以沿着测试立管105纵向和/或周向形成在选定的位置,用于将压力传感器和其他传感器插入到测试立管105中。

24.现在参考图1c,当泵109被启动时,流体开始流入第二腔室供应管线116。如上所述,这一供应管线116模拟从多级泵109的输出开始的井口路径,如其在实际生产操作中布置的那样。来自第二腔室供应管线116的流体在腔室c和腔室d之间分流,此时阀118仍然关闭。腔室c和腔室d中的流体通过流量计114c和流量计114d离开,并经由回流管线117返回到储存罐101,从而形成第二系统流动回路。在这一点上,可以直观地分析某些流体处理装备(如泵109)的性能特征。例如,通过比较通过泵109的流量与通过流动通道110的流量,该分析可以确定泵109在给定条件下(如温度和压力)的运行效率。此外,因为测试立管105优选由清晰材料制成,所以可以在测试期间观察实际的流态。

25.仍然参考图1c,气体可以添加到流体中以产生两相流,从而分析气体分离器107和系统中其他装备的特性。联接到气体供应(未明确示出)的注射阀120缓慢打开,以允许气体进入气体供应管线119和测试立管105。注射流量计121联接到气体供应管线119,以测量流过注射阀120的气体的流速。机械气体分离器106(在这一实例中为两级分离器)在测试立管105内产生涡流122,可以通过用于构造测试立管105的透明的材料看到和分析该涡流。涡流有助于将注射的气体与流体混合,以产生两相流体。两相流体随后被气体分离器107分离。分离的气体然后通过气体分离器107分流到第一腔室供应管线111中。第一腔室供应管线111中的气体被输送到腔室a和腔室b中。随后,气体通过测量气体流速的流量计115a和流量计115b离开腔室a和腔室b。理论上,在流量计115a和流量计115b处测量的气体流速应该与在注射流量计121处测量的流速相匹配。

26.现在参考图1d,通过气体供应管线119的气体流速可以通过进一步打开注射阀120而逐渐增加。气体的增加扩大了涡流122。为了理解气体处理系统的性能参数(如其故障极限),可以增加气体流量,直到气体分离器107过载并且不能从流体流中充分分离所有气体。此时,气体也开始在气流123中通过泵109进入第二腔室供应管线116。这一气体然后进入腔室c和腔室d,然后通过流量计115c和流量计115d流出,所述流量计测量通过其中的气体流速。然后,可以测量在过载条件下流过泵109和第二腔室供应管线116的气体量,并与流过第一腔室供应管线111的气体量进行比较,以进行分析。

27.虽然定量测量在公开的实施例中当然是重要的,但是测试立管105以及腔室a、b、c和d、第一腔室供应管线111和第二腔室供应管线116和/或设备100的其他部件也可以由透视塑料或其他材料制成,所述材料允许对两相流态进行实时视觉观察,以允许对测试中的内部装备进行更精确的研究,并允许更好地理解内部系统部件如何运行。

28.现在参考图2,示出了示例性井场200的示意图,其中可以使用根据本公开的实施

例测试的气体分离器。可以看出,井眼202已经钻入井场200处的地下地层204中,并且管道206已经下降到井眼202中。管道206从安装在地面210的井口208延伸,以便于来自地下地层204的井眼流体的生产。在这一实例中,生产主要由电动半潜泵(esp)212驱动。

29.由于井眼流体中存在气体,esp 212的性能会显著降低。因此,在管道206中设置了上部气体分离器214和下部分离器216,以进行气体分离。此类气体分离器214和216在本领域中是众所周知的,因此在此仅作一般性描述。通常,上部气体分离器214包括一个或多个气体出口218和流体推进器220,下部分离器216同样包括一个或多个气体出口222和流体推进器224。下部气体分离器216中的入口226允许井眼流体进入以进行气体分离。如图2中所示,已经发现,与单个分离器相比,串联使用上部气体分离器214和下部气体分离器216大大提高了从井眼流体中移除气体的能力。

30.因为气体分离器214和216已经使用本公开的实施例进行了测试和分析,所以井操作者可以确信分离器出口设计特性和有效性,和/或从分离器出口到分离器入口的任何流体再循环以及产生所述再循环的条件,将如预期的那样在井下执行。马达密封件228防止井眼流体污染驱动气体分离器214和216以及其他装备的驱动马达230。

31.现在图3中是根据本公开的实施例的可用于视觉分析和测试流体处理装备的方法300。方法300通常开始于框302,在此处,来自储存罐的源液体以选定的流速被供应到测试立管。如上所述,测试立管优选部分或全部由透明的或半透明的材料构成。在框304处,将气体以第一注射速率从气体供应管线注射到测试立管中。在框306处,在测试立管中混合气体和源液体以产生多相流体。在一些实施例中,混合可以由在测试立管中产生涡流的机械气体分离器来完成。在框308处,将气体到测试立管中的注射从第一流速增加到第二流速。

32.在注射气体时,在框310处,定位在机械气体分离器上游的气体分离器试图从多相流体中分离气体。当气体以第一注射速率注射时,气体分离器能够从流体中基本上(例如,10%以内)分离所有气体。然而,当气体注射速率增加到第二注射速率时,气体分离器不再能够从流体中基本上分离所有气体。

33.在框312处,由气体分离器分离的气体连同任何液体一起被输送到一第一腔室组。可以使用将测试立管联接到第一腔室组的第一腔室供应管线来完成输送。在框314处,没有被气体分离器分离的任何气体被多级泵连同液体一起泵送到一第二腔室组。可以使用将测试立管联接到第二腔室组的第二腔室供应管线来完成这一输送。在框316处,例如,使用联接到第一腔室组和第二腔室组处的液体出口和气体出口的液体流量计和气体流量计,测量第一腔室组和第二腔室组处的液体流速和气体流速。在框318处,将在第一腔室组处测量的液体流速和气体流速与在第二腔室组处测量的液体流速和气体流速进行比较,用于分析气体分离器的性能和特征。

34.在一些实施例中,除了测试立管之外,第一腔室供应管线和第二腔室供应管线和/或第一腔室组和第二腔室组也可以由透明的或半透明的材料构成。同样,气体分离器和多级泵可以具有由透明的或半透明的材料组成的外壳。

35.因此,如本文所述,本公开的实施例可以以多种方式实现。例如,在一个方面,本公开的实施例涉及一种用于表征井下流体处理系统的设备。其中,设备包含中空圆柱形壳,所述中空圆柱形壳布置成选择性地接收其中含有气体和液体的多相流体,中空圆柱形壳至少部分地由透明的或半透明的材料构成。设备还包含定位在特定位置处的中空圆柱形壳内的

气体分离器,以及定位在中空圆柱形壳内特定位置处的气体分离器上游的多级泵。设备附加地包含:在气体分离器和多级泵之间联接到中空圆柱形壳的第一腔室供应管线,并且其布置成将由气体分离器分离的气体和任何液体从中空圆柱形壳输送走;以及在多级泵上游联接到中空圆柱形壳的第二腔室供应管线,并且其布置成将液体和未被气体分离器分离的任何气体从多级泵输送到中空圆柱形壳。设备进一步包括:至少一个第一腔室,其联接到第一腔室供应管线并且布置成接收由第一腔室供应管线输送的气体和任何液体;以及至少一个第二腔室,其联接到第二腔室供应管线并且布置成接收由第二腔室供应管线输送的液体和任何气体。液体流量计联接到至少一个第一和第二腔室中的每个,每个液体流量计布置成分别测量至少一个第一和第二腔室处的液体流速,并且气体流量计联接到至少一个第一和第二腔室中的每个,每个气体流量计布置成分别测量至少一个第一和第二腔室处的气体流速。

36.根据前述实施例中的任何一个或多个,设备进一步包含:定位在中空圆柱形壳内的气体分离器下游的机械分离器,该机械分离器布置成在中空圆柱形壳中引发涡流;和/或气体供应管线,该气体供应管线联接到中空圆柱形壳并且布置成选择性地将气体注射到中空圆柱形壳中。

37.根据前述实施例中的任何一个或多个,设备进一步包括:储存罐和将储存罐联接到中空圆柱形壳的液体供应管线,该液体供应管线布置成选择性地将液体从储存罐供应到中空圆柱形壳;以及可选地联接到每个液体流量计的回流管线,该回流管线布置成将从至少一个第一和第二腔室排出的液体返回到储存罐

38.根据前述实施例中的任何一个或多个,多个腔室阀联接到第一腔室供应管线和第二腔室供应管线,每个腔室阀可彼此结合地单独操作,以选择性地控制进入至少一个第一和第二腔室的流体流动;并且/或者隔离阀联接到第一腔室供应管线,并且可操作以选择性地将至少一个第一腔室与至少一个第二腔室隔离。

39.根据前述实施例中的任何一个或多个,中空圆柱形壳具有形成于其中的一个或多个可重新密封的孔,一个或多个可重新密封的孔允许传感器插入在中空圆柱形壳中。

40.根据前述实施例中的任何一个或多个,至少一个第一和第二腔室中的每个包括气体出口,并且每个气体流量计联接到相应的每个气体出口;并且/或者至少一个第一和第二腔室中的每个包括液体出口,并且每个液体流量计联接到相应的液体出口。

41.根据前述实施例中的任何一个或多个,第一腔室供应管线和至少一个第一腔室与回流管线、储存罐、液体供应管线和中空圆柱形壳一起形成第一封闭测试回路;并且/或者第二腔室供应管线和至少一个第二腔室与回流管线、储存罐、液体供应管线和中空圆柱形壳一起形成第二封闭测试回路。

42.根据前述实施例中的任何一个或多个,气体分离器具有透明的或半透明的外壳,并且/或者多级泵具有透明的或半透明的外壳。

43.根据前述实施例中的任何一个或多个,第一腔室供应管线、第二腔室供应管线、至少一个第一腔室和/或至少一个第二腔室由透明的或半透明的材料构成。

44.总的来说,在另一方面,本公开的实施例涉及一种用于测试油气生产中使用的流体处理装备的方法。其中,方法包括从液体供应管线以选定的供应流速向中空圆柱形壳供应液体,所述中空圆柱形壳至少部分地由透明的或半透明的材料构成。方法还包含从气体

供应管线以第一注射速率将气体注射到中空圆柱形壳中,混合气体和液体以产生多相流体,以及将气体到中空圆柱形壳中的注射从第一注射速率增加到第二注射速率。方法附加地包含在定位在中空圆柱形壳内的气体分离器中分离气体,其中气体分离器从多相流体中分离所有以第一注射速率注射的气体,并且其中气体分离器未能从多相流体中分离所有以第二注射速率注射的气体。方法进一步包含通过联接到中空圆柱形壳的第一腔室供应管线将由气体分离器分离的气体和任何液体输送到至少一个第一腔室,以及通过联接到中空圆柱形壳的第二腔室供应管线将液体和未被气体分离器分离的任何气体从多级泵输送到至少一个第二腔室。在至少一个第一和第二腔室处测量液体流速和气体流速,并且将至少一个第一腔室处的液体流速和气体流速与至少一个第二腔室处的液体流速和气体流速进行比较。

45.根据前述实施例中的任何一个或多个,方法进一步包含通过形成在中空圆柱形壳中的一个或多个可重新密封的孔将传感器插入到中空圆柱形壳中。

46.根据前述实施例中的任何一个或多个,混合气体和液体以产生多相流体是由定位在中空圆柱形壳内的气体分离器下游的机械分离器执行的,所述机械分离器布置成在中空圆柱形壳中引发涡流。

47.根据前述实施例中的任何一个或多个,液体从储存罐供应到中空圆柱形壳,储存布置成通过回流管线从至少第一和第二腔室接收液体;第一腔室供应管线和至少一个第一腔室与回流管线、储存罐、液体供应管线和中空圆柱形壳一起形成第一封闭测试回路;并且/或者第二腔室供应管线和至少一个第二腔室与回流管线、储存罐、液体供应管线和中空圆柱形壳一起形成第二封闭测试回路;

48.根据前述实施例中的任何一个或多个,气体分离器具有透明的或半透明的外壳,并且/或者多级泵具有透明的或半透明的外壳。

49.根据前述实施例中的任何一个或多个,第一腔室供应管线、第二腔室供应管线、至少一个第一腔室和/或至少一个第二腔室由透明的或半透明的材料构成。

50.进一步,尽管已经参考了井上和井下方向,但是应当理解,这指的是工具的下入方向,并且该工具在水平套管下入应用中是有用的,并且术语井上和井下的使用不旨在限制塞子组件在井下地层内的位置。

51.虽然已经参考一个或多个特定实施例描述了本公开,但是本领域技术人员将认识到,在不脱离本描述的精神和范围的情况下,可以对其进行许多改变。这些实施例中的每个及其显而易见的变化都被认为落入所要求保护的公开内容的精神和范围内,这在下面的权利要求中进行阐述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。