一种agv小车柔性物料输送系统及物料接驳方法

技术领域

1.本发明涉及物料输送技术领域,具体涉及一种agv小车柔性物料输送系统及物料接驳方法。

背景技术:

2.随着物流行业的快速发展,在物流仓储存储物料种类日益繁多的同时,货物存储数量也在急剧增加,这就对输送设备、输入库效率的要求越来越高。

3.传统人工叉车 货梯的物料托盘跨层输送方式,在进行多品种、小批量托盘跨层输送模式时,已无法满足未来发展需求。为了提高物料托盘的跨层输送效率,现在企业多使用agv 提升机跨层输送为主,但仍然面临以下问题:

4.①

来料多以托盘为主,不同供应商的托盘尺寸会有差异,多使用叉车式agv搬运;装配区的物料配送多以料架为主,一般多使用潜伏举升式agv搬运;在共同使用一台提升机跨层作业时,提升机无法满足;

5.②

输送高峰期时,提升机内接驳设备及接驳口处的输送设备效率低,容易造成物料积压。

技术实现要素:

6.本发明提供一种agv小车柔性物料输送系统及物料接驳方法,以解决现有物料托盘的跨层输送效率低,物料积压高的技术问题。

7.为实现上述目的,本发明提供一种agv小车柔性物料输送系统,覆盖于工业生产企业内的分拣区域、中转区域以及货架区域,包括:

8.agv小车,自由活动于所述分拣区域及所述中转区域之间,用于将所述分拣区域内的物料托盘和物料送入所述中转区域中;

9.视觉检测系统,设置于所述中转区域内,用于对所述物料托盘的尺寸进行拍照分析;

10.物料尺寸检测系统,设置于所述中转区域内,且位于所述视觉检测系统的后一工序,用于对所述物料的尺寸进行拍照分析;

11.自动接驳系统,包括提升机、位于所述提升机底部的接驳货架和位于所述提升机顶部的轿厢货叉,所述接驳货架适于根据所述视觉检测系统和所述物料尺寸检测系统的信号调整间距,以适于放置满载有所述物料的物料托盘,所述轿厢货叉适于移动夹取所述物料托盘和物料,并跨层提升输送所需楼层;

12.工控平台,与所述agv小车、所述视觉检测系统、所述物料尺寸检测系统和所述自动接驳系统信号连接,借助所述视觉检测系统和所述物料尺寸检测系统对所述物料托盘及所述物料进行尺寸分析记录,用于控制所述接驳货架和所述轿厢货叉的全部运行过程。

13.进一步的,所述接驳货架为堆放式货架或导向式货架;当所述接驳货架为堆放式货架时,所述agv小车为潜伏式agv小车;当所述接驳货架为导向式货架时,所述agv小车为

滚筒式背负agv小车。

14.进一步的,当所述接驳货架为堆放式货架、所述agv小车为潜伏式agv小车时,所述接驳货架的下端面设置有多个定位销钉,所述agv小车的上端面固定设置有定位连接块,所述定位连接块上开设有多个与所述定位销钉相匹配的贯穿孔,通过所述定位销钉与所述定位连接块二者间的配合、结合所述agv小车上所设置的顶升机构,所述agv小车完成对所述接驳货架的对接。

15.进一步的,所述接驳货架包括直线导轨、滑动连接在所述直线导轨上的一对接驳支架、和与所述接驳支架连接的伺服电机,所述agv小车与所述接驳货架对接完成后,所述伺服电机可带动所述接驳支架在所述直线导轨上移动,从而调整所述接驳支架之间的间距,以适于夹取放置所述物料托盘及所述物料。

16.进一步的,所述物料托盘和所述物料上均设有电子标签,所述电子标签至少包括托盘电子标签及物料电子标签两类,所述托盘电子标签与所述物料电子标签内的信息均被所述工控平台记录并保存,所述agv小车上设置有与所述电子标签相匹配、用于识别所述电子标签的标签识别装置。

17.进一步的,所述托盘电子标签设置于所述自动接驳系统上,所述托盘电子标签内至少存储有所述自动接驳系统信息、所述自动接驳系统作业频次信息以及所述自动接驳系统作业排程信息;所述物料电子标签设置于所述物料上,所述物料电子标签至少存储有物料种类信息、物料品质信息、物料批次信息以及料盒容量信息。

18.进一步的,所述工控平台为mes工控系统,所述agv小车均与所述mes工控系统信号连接并由其控制驱动。

19.本发明还提供了一种自动化物料接驳方法,基于如上所述的agv小车柔性物料输送系统,其特征在于,包括如下步骤:

20.s1:分拣区域完成对物料的分拣,将物料分拣、码放至其上所设置的物料托盘内,agv小车满载所述物料托盘被送至中转区域的下料工位;

21.s2:工控平台接收到来自所述分拣区域的信号,所述工控平台发送操作指令给所述agv小车;

22.s3:所述agv小车依据所述工控平台的操作指令,执行相应的操作流程,并将物料输送至中转区域的视觉检测系统和物料尺寸检测系统处;

23.s4:所述视觉检测系统和所述物料尺寸检测系统通过拍照确定物料托盘和物料的尺寸信息,并将尺寸信息传输至工控平台;

24.s5:所述agv小车将所述物料托盘和所述物料转载至所述自动接驳系统的接驳货架中,所述agv小车将所述满载物料的物料托盘卸载至所述自动接驳系统的接驳货架上,所述接驳货架根据所述工控平台发送过来的物料托盘和物料的尺寸信息调整接驳支架之间的间距,夹取所述物料托盘,并在提升机的轿厢货叉作用下,带动所述物料托盘跨层提升移动至生产所需位置。

25.本发明与现有技术相比具有显著的优点和有益效果,具体体现在以下方面:

26.1、减少agv和提升机的接驳位处的物料输送设备;

27.2、提高跨层搬运效率;

28.3、满足多种agv(叉车式agv、潜伏牵引式agv、潜伏举升式agv)的不同托盘、料架的

通用性。

附图说明

29.图1为本发明实施例中agv小车柔性物料输送系统的结构示意图;

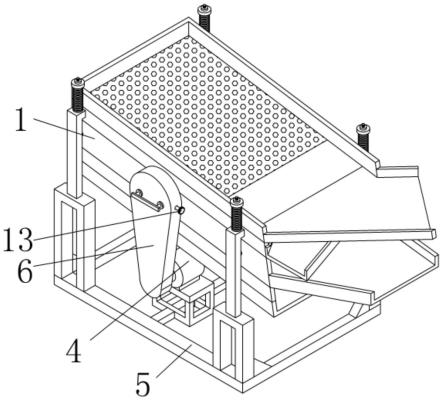

30.图2为本发明实施例中提升机的三维立体结构示意图;

31.图3为本发明实施例中提升机中接驳货架的结构示意图;

32.图4为本发明实施例中提升机的各方向结构示意图;

33.图5为本发明实施例中轿厢货叉的结构示意图;

34.图6为本发明实施例中agv小车的结构示意图;

35.图7为本发明实施例中物料托盘的结构示意图;

36.图8为本发明实施例中自动化物料接驳方法的流程示意图。

37.附图标记说明:

38.1-视觉检测系统;2-物料尺寸检测系统;3-自动接驳系统;4-提升机;41-轿厢货叉;42-接驳货架;421-伺服电机;422-直线导轨;423-接驳支架。

具体实施方式

39.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

40.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例根据,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,可以是无线连接,也可以是有线连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

41.另外,在本文中所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用,不应限制本技术请求保护的范围。

42.参见图1-5所示,本发明实施例提供了一种agv小车柔性物料输送系统,覆盖于工业生产企业内的分拣区域、中转区域以及货架区域,包括:

43.agv小车,自由活动于所述分拣区域及所述中转区域之间,用于将所述分拣区域内的物料托盘和物料送入所述中转区域中;

44.视觉检测系统,设置于所述中转区域内,用于对所述物料托盘的尺寸进行拍照分析;

45.物料尺寸检测系统,设置于所述中转区域内,且位于所述视觉检测系统的后一工序,用于对所述物料的尺寸进行拍照分析;

46.自动接驳系统,包括提升机、位于所述提升机底部的接驳货架和位于所述提升机顶部的轿厢货叉,所述接驳货架适于根据所述视觉检测系统和所述物料尺寸检测系统的信号调整间距,以适于放置满载有所述物料的物料托盘,所述轿厢货叉适于移动夹取所述物料托盘和物料,并跨层提升输送所需楼层;

47.工控平台,与所述agv小车、所述视觉检测系统、所述物料尺寸检测系统和所述自

动接驳系统信号连接,借助所述视觉检测系统和所述物料尺寸检测系统对所述物料托盘及所述物料进行尺寸分析记录,用于控制所述接驳货架和所述轿厢货叉的全部运行过程。

48.由此,通过原料区的agv小车配送托盘上物料或料架物料输送至视觉检测系统的外观检测口;ccd扫码相机进行视觉检测,将托盘或料架的尺寸数据发送至工控平台;外观检测传感器将托盘或料架的尺寸数据发送至工控平台,满足轿厢尺寸通过,不符合的尺寸通过agv小车搬运至不合格区域;工控平台通过ccd上传数据,下发指令到自动托盘的接驳货架,伺服电机将间距调整到一定距离,满足agv小车上面的托盘放置;接驳货架上的传感器将有物料信号发送至提升机;提升机内的轿厢货叉将agv托盘或料箱叉取至轿厢内,并实现跨层搬运。

49.进一步的,所述接驳货架为堆放式货架或导向式货架;当所述接驳货架为堆放式货架时,所述agv小车为潜伏式agv小车;当所述接驳货架为导向式货架时,所述agv小车为滚筒式背负agv小车。

50.进一步的,当所述接驳货架为堆放式货架、所述agv小车为潜伏式agv小车时,所述接驳货架的下端面设置有多个定位销钉,所述agv小车的上端面固定设置有定位连接块,所述定位连接块上开设有多个与所述定位销钉相匹配的贯穿孔,通过所述定位销钉与所述定位连接块二者间的配合、结合所述agv小车上所设置的顶升机构,所述agv小车完成对所述接驳货架的对接。

51.进一步的,请参阅图7所示,在本实施例当中,所述接驳货架包括直线导轨、滑动连接在所述直线导轨上的一对接驳支架、和与所述接驳支架连接的伺服电机,所述agv小车与所述接驳货架对接完成后,所述伺服电机可带动所述接驳支架在所述直线导轨上移动,从而调整所述接驳支架之间的间距,以适于夹取放置所述物料托盘及所述物料。

52.进一步的,所述物料托盘和所述物料上均设有电子标签,所述电子标签至少包括托盘电子标签及物料电子标签两类,所述托盘电子标签与所述物料电子标签内的信息均被所述工控平台记录并保存,所述agv小车上设置有与所述电子标签相匹配、用于识别所述电子标签的标签识别装置。

53.进一步的,所述托盘电子标签设置于所述自动接驳系统上,所述托盘电子标签内至少存储有所述自动接驳系统信息、所述自动接驳系统作业频次信息以及所述自动接驳系统作业排程信息;所述物料电子标签设置于所述物料上,所述物料电子标签至少存储有物料种类信息、物料品质信息、物料批次信息以及料盒容量信息。

54.进一步的,所述工控平台为mes工控系统,所述agv小车均与所述mes工控系统信号连接并由其控制驱动。

55.本发明还提供了一种自动化物料接驳方法,基于如上所述的agv小车柔性物料输送系统,其特征在于,包括如下步骤:

56.s1:分拣区域完成对物料的分拣,将物料分拣、码放至其上所设置的物料托盘内,agv小车满载所述物料托盘被送至中转区域的下料工位;

57.s2:所述工控平台接收到来自所述分拣区域的信号,所述工控平台发送操作指令给所述agv小车;

58.s3:所述agv小车依据所述工控平台的操作指令,执行相应的操作流程,并将物料输送至中转区域的视觉检测系统和物料尺寸检测系统处;

59.s4:所述视觉检测系统和所述物料尺寸检测系统通过拍照确定物料托盘和物料的尺寸信息,并将尺寸信息传输至工控平台;

60.s5:所述agv小车将所述物料托盘和所述物料转载至所述自动接驳系统的接驳货架中,所述agv小车将所述满载物料的物料托盘卸载至所述自动接驳系统的接驳货架上,所述接驳货架根据所述工控平台发送过来的物料托盘和物料的尺寸信息调整接驳支架之间的间距,夹取所述物料托盘,并在提升机的轿厢货叉作用下,带动所述物料托盘跨层提升移动至生产所需位置。

61.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。