1.本发明涉及一种基于沉淀聚合制备羧基化交联聚苯乙烯的方法。

背景技术:

2.高分子微球具有球形或其它几何形状,直径范围一般在纳米级至微米级不等,研究者可以根据实际需求选择不同类型的高分子微球。同时因其用途广泛,可以作为微存储器、微反应器、微分离器及微结构单元,来赋予微球材料不同的物理、化学特性,扩展高分子微球的应用领域。

3.在各种高分子微球中,交联聚苯乙烯微球具有许多显著的优点,如:粒径可控、不易被生物降解、在易溶溶剂中只溶胀不溶解,便于微球后续的应用和回收。这些优点使得其在微电子、生物医学、化学工业等领域的应用十分广泛,各种商业化产品也层出不穷。

4.目前制备交联聚苯乙烯微球的方法有沉淀聚合法、乳液聚合法、种子溶胀聚合法等。不同方法制备出的聚合物微球特点不同,分散聚合法制备的聚合物颗粒粒径分布均匀,但分散剂的选择占主导地位;乳液聚合制备而成的聚合物粒径一般小于0.5μm,乳化剂较难清除干净,会对环境造成影响;非皂乳液聚合相比起乳液聚合,不加乳化剂,降低了成本,同时也避免了乳化剂对产品的不良影响,但体系稳定性较差;种子溶胀法也较为常用,但其步骤繁琐,反应所需时间长。

5.沉淀聚合法作为制备聚合微球的方法之一,相比上述提及的方法,有着仪器设备及反应体系简单,操作条件易控,反应时间短,过程不需添加稳定剂或乳化剂,通过改变聚合反应中反应物的加入比例可以简单控制聚苯乙烯的粒径,但沉淀聚合法制备得到的微球。但由于反应中没有加入稳定剂,聚苯乙烯微球在制备过程中容易发生团聚现象且微球表面粗糙,微球互相粘连在一起,在介质中难以分散开。本发明通过改进单体、引发剂及交联剂的加入比例可制备得到分散性好、粒径均一的交联聚苯乙烯微球。

技术实现要素:

6.针对现有技术存在的上述技术问题,本发明的目的在于提供一种基于沉淀聚合制备羧基化交联聚苯乙烯的方法。本发明的聚苯乙烯微球由沉淀聚合法合成,在制备微球过程中加入交联剂二乙烯苯,制备出的微球在易溶溶剂(如甲苯)中只溶胀不溶解。同时在制备过程中加入功能单体丙烯酸,可使制备的交联聚苯乙烯微球表面带有羧基,有利于后续应用。本发明在制备聚苯乙烯交联微球过程中对苯乙烯单体用量、偶氮二异丁腈引发剂用量以及交联剂用量进行了调控,制备得到了良好分散性及粒径均一的羧基化交联聚苯乙烯微球。

7.所述的一种基于沉淀聚合制备羧基化交联聚苯乙烯的方法,其特征在于包括以下步骤:在反应器中加入引发剂偶氮二异丁腈、聚合单体苯乙烯、交联剂二乙烯苯、功能单体丙烯酸和反应溶剂,在搅拌下升温至80~90℃后,恒温回流1~3 h,最后离心、洗涤、真空干燥,即制得羧基化交联聚苯乙烯;

其中,偶氮二异丁腈、苯乙烯、二乙烯苯、丙烯酸和反应溶剂的混合液中,偶氮二异丁腈的质量分数为0.1%-0.5%,苯乙烯的质量分数为1~5%,二乙烯苯的质量分数为2~3%,丙烯酸的质量分数为0.5~2%。

8.所述的一种基于沉淀聚合制备羧基化交联聚苯乙烯的方法,其特征在于所述偶氮二异丁腈、苯乙烯、二乙烯苯、丙烯酸和反应溶剂的混合液中,偶氮二异丁腈的质量分数为0.4%,苯乙烯的质量分数为1~2%,二乙烯苯的质量分数为2~3%,丙烯酸的质量分数为0.5~2%。

9.所述的一种基于沉淀聚合制备羧基化交联聚苯乙烯的方法,其特征在于所述反应溶剂为乙腈和甲苯混合液,乙腈和甲苯的体积比为3~5:1,优选为4:1。

10.所述的一种基于沉淀聚合制备羧基化交联聚苯乙烯的方法,其特征在于搅拌的转速为100~150rpm,反应温度为84-85℃,恒温回流时间2h。

11.所述的一种基于沉淀聚合制备羧基化交联聚苯乙烯的方法,其特征在于洗涤时采用甲醇溶剂进行洗涤。

12.本发明取得的有益效果是:本发明公开了一种基于沉淀聚合法制备羧基化交联聚苯乙烯微球的方法,通过沉淀聚合法可节省微球合成时间,合成的微球粒径均匀,表面修饰有羧基。发明在制备聚苯乙烯交联微球过程中对苯乙烯单体用量、偶氮二异丁腈引发剂用量以及交联剂用量进行了调控,通过本发明配方制备得到的微球分散性好、粒径均一,制备得到的微米级羧基化交联聚苯乙烯微球模板根据自身需要能够赋予其更好地应用。

附图说明

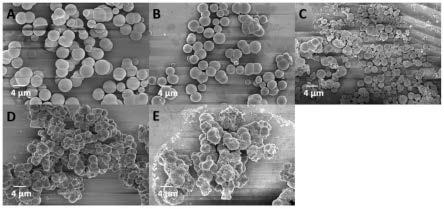

13.图1为本发明实施例1中不同苯乙烯用量条件下制得的交联聚苯乙烯微球的扫描电镜图;图2为本发明实施例2中不同引发剂用量条件下制得的交联聚苯乙烯微球的扫描电镜图;图3为本发明实施例2中0.4 wt%引发剂用量条件下制得的交联聚苯乙烯微球负载磁微粒的透射电镜图;图4为本发明实施例3中不同交联剂用量条件下制得的交联聚苯乙烯微球的扫描电镜图。

具体实施方式

14.下面结合具体实施例对本发明作进一步说明,但本发明的保护范围并不限于此。

15.实施例1:羧基化交联聚苯乙烯模板的合成:在50 ml圆底烧瓶中加入各原料,按重量百分比分别为:0.078 wt%偶氮二异丁腈、1 wt%-10 wt%(占总物质的质量分数)苯乙烯、3 wt%二乙烯苯、1.2 wt%丙烯酸、余量为溶剂(由乙腈与甲苯按照4:1的体积比混合而成),安装冷凝管、磁力搅拌(转速设置为120 rpm),升温至84 ℃后,恒温回流搅拌反应2 h后停止反应,4400 rpm离心,分离出的沉淀用甲醇洗涤三次,真空干燥。

16.实施例1中不同苯乙烯用量条件下制备得到的羧基化交联聚苯乙烯微球的sem图

如图1所示。从图1可以看到不同苯乙烯用量条件下:a(1 wt%)、b(2 wt%)制备的聚苯乙烯微球具有基本的球型形状,其中b较a分散性更好,c(5 wt%)、d(8 wt%)、e(10 wt%)相比随着单体苯乙烯用量的增加,微球发生了大量团聚。

17.可以看出,当单体浓度过低时,聚合速率减慢,成核期延长,生成的初级粒子核大小不均匀,粒径分布会变宽,单体苯乙烯用量的适当增加有利于增强介质对生成聚合物链的溶解性,使聚合物粒径变得相对均一。而单体苯乙烯浓度过高时,聚合反应初期会形成大量的初始核和聚合物链,使微球表面短链和凝胶层的空间稳定效应不足以支撑微球在溶液中稳定分散,产生爆聚。实施例1中得到苯乙烯单体的最佳用量为2 wt%。

18.实施例2:羧基化交联聚苯乙烯模板的合成:在50 ml圆底烧瓶中加入各原料,按重量百分比分别为:0.1 wt%-0.75 wt%(占总物质的质量分数)偶氮二异丁腈、2 wt%苯乙烯、3 wt%二乙烯苯、1.2 wt %丙烯酸、余量为溶剂(由乙腈与甲苯按照4:1的体积比混合而成),安装冷凝管、磁力搅拌(转速设置为120 rpm),升温至84 ℃后,恒温回流搅拌反应2 h后停止反应,4400 rpm离心,分离出的沉淀用甲醇洗涤三次,真空干燥。

19.实施例2中不同引发剂用量条件下制备得到的羧基化交联聚苯乙烯微球的sem图如图2所示。其中加入c(0.4 wt%)偶氮二异丁腈的羧基化交联聚苯乙烯微球分散性好,平均粒径在1.7μm左右,zeta电位值为-32.5mv,微球在其易溶溶剂(甲苯)中不会溶解。而a(0.1 wt%)、b(0.25 wt%)生成的羧基化交联聚苯乙烯微球粒径大小不均一,d(0.5 wt%)有许多小颗粒聚苯乙烯微球产生,e(0.75 wt%)生成的聚苯乙烯共聚在一起。当引发剂偶氮二异丁腈浓度低时,产生的初级粒子核浓度较小,粒子之间并聚不充分导致微球粒径分布较宽;随着引发剂用量增加,自由基活性链浓度增加,能在更短时间生成更多的初级粒子核,当初级粒子核的并聚和生长逐渐达到平衡,使生成的微球粒径分布变窄;当引发剂用量过高,聚合物体系中引发剂自由基数目增多,引发更多单体聚合,使初级自由基之间产生共聚。

20.加入c(0.4 wt%)偶氮二异丁腈制得的羧基化交联聚苯乙烯微球,通过溶胀法负载磁性粒子:在室温下,将10 mg聚苯乙烯羧基微球在1 ml甲苯中溶胀过夜,借助超声处理将0.5 ml的油酸修饰的fe3o4(16 mg/ml)浸渍到溶胀的聚苯乙烯羧基微球中15min,反应结束后磁分,用乙醇收缩微球。得到的磁性微球可以被磁铁吸引,其透射电镜如图3所示,可以明显看到微球上负载有磁性物质,此外,微球表面的磁性物质可能是其与羧基化微球的静电吸附作用同时负载的。实施例2中得到偶氮二异丁腈引发剂的最佳用量为0.4 wt%。

21.实施例3:羧基化交联聚苯乙烯模板的合成:在50 ml圆底烧瓶中加入各原料,按重量百分比分别为:0.4 wt%偶氮二异丁腈、2 wt%苯乙烯、1%-5%(占总物质的质量分数)二乙烯苯、1.2 wt %丙烯酸、余量为溶剂(由乙腈与甲苯按照4:1的体积比混合而成),安装冷凝管、磁力搅拌(120 rpm),升温至84 ℃后,恒温回流2 h后停止反应,4400 rpm离心,用甲醇洗涤三次,真空干燥。

22.实施例3中不同交联剂用量条件下制备得到的羧基化交联聚苯乙烯微球的sem图如图4所示。从图4可以看出,当二乙烯苯含量增加时(从1%增加到5%时),由于交联度增大,导致单体或自由基由介质扩散到粒子中的速度变慢,因而粒径增长缓慢,捕捉自由基和聚合物链的效率下降,导致二次成核,微球粒径分布变宽。当二乙烯苯dvb含量过高时,微球表

面存在残余的dvb,微球之间通过dvb交联,并粘在一起。但dvb含量过少时,也会导致体系不稳定,致使微球发生团聚。实施例3中得到二乙烯苯交联剂的最佳用量为3 wt%。

23.本说明书所述的内容仅仅是对发明构思实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。