1.本发明涉及太阳能电池制备领域,具体地说是一种用于大面积钙钛矿薄膜制备的高压气体萃取设备及方法。

背景技术:

2.钙钛矿太阳能电池(perovskite solar cells)以其高性能、低成本等优点得到广泛关注,当前的实验室小面积电池效率已经达到25.2%,可以和晶体硅电池的效率相媲美。但钙钛矿太阳能电池当前的产业化前景依然不够明朗,存在许多的挑战,其中高质量的大面积薄膜制备是限制其大规模产业化的关键因素之一。当前的大面积制备方法有真空沉积、刮涂、狭缝涂布、喷墨打印等,其中狭缝涂布具有可持续供液、连续生产的巨大优势,是最适合产业化生产的技术之一。但该方法的工艺参数较多,且采用该方法制备的钙钛矿太阳能电池器件转换效率相对较低。

技术实现要素:

3.本发明的目的在于提供一种用于大面积钙钛矿薄膜制备的高压气体萃取设备及方法,采用高压气体吹扫策略,可以实现溶剂快速挥发,促进钙钛矿均匀形核和晶体择优生长,有利于大面积、均匀无针孔的钙钛矿薄膜的制备。

4.本发明的目的是通过以下技术方案来实现的:

5.一种用于大面积钙钛矿薄膜制备的高压气体萃取设备,包括传输系统、气体喷淋头组件和高压氮气处理腔室,传输系统经过所述高压氮气处理腔室,气体喷淋头组件设于高压氮气处理腔室中,且所述气体喷淋头组件包括前部较高的远距离气体喷淋头和后部较低的近距离气体喷淋头。

6.所述高压氮气处理腔室输出侧设有退火腔室,且所述传输系统经过所述退火腔室。

7.所述传输系统的输入端设有涂头。

8.所述退火腔室内设有加热装置和温控系统。

9.所述气体喷淋头组件包括高压氮气传输管道和过渡室,所述高压氮气传输管道插入所述高压氮气处理腔室中并与所述过渡室连接,所述过渡室前部下方设有所述远距离气体喷淋头、后部下方设有所述近距离气体喷淋头。

10.所述高压氮气传输管道与氮气供应装置相连,并且所述高压氮气传输管道上设有带气体压力示数的调节阀。

11.所述高压氮气处理腔室下部设有气体排出口。

12.一种根据所述用于大面积钙钛矿薄膜制备的高压气体萃取设备的制备方法,衬底通过传输系统带动先经过所述远距离气体喷淋头远距离吹扫高压氮气实现钙钛矿湿膜的初步固化,再经过所述近距离气体喷淋头近距离吹扫高压氮气实现钙钛矿薄膜的高压氮气萃取,实现溶剂的快速挥发,促进钙钛矿的形核和晶体生长。

13.本发明的优点与积极效果为:

14.1、本发明基于钙钛矿薄膜的大面积、可持续制备技术,结合高压气体制备技术,有效实现低温制备。将具有更低成本且更具环境友好的特点。

15.2、本发明的高压气体萃取工艺有效拓宽了钙钛矿薄膜的工艺制备窗口,更利于制备大面积高质量的钙钛矿薄膜。

16.3、本发明的高压气体萃取工艺与狭缝涂布沉积结合后,可以大大提高这种大面积制备方法制备的器件的光电转换效率。

附图说明

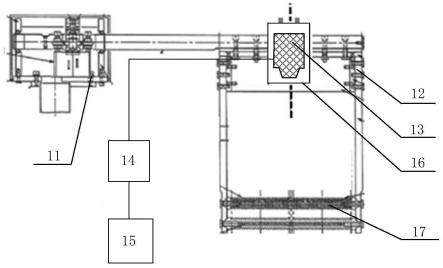

17.图1为本发明应用于柔性衬底的应用例示意图,

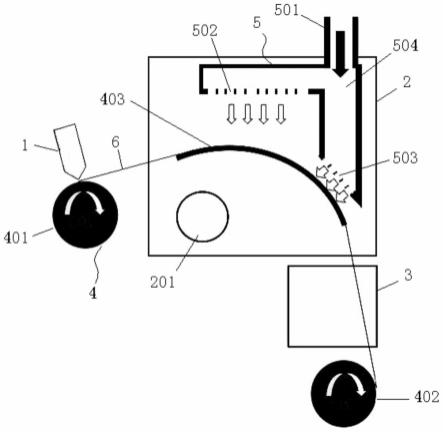

18.图2为本发明应用于刚性衬底的应用例示意图,

19.图3为图2中应用例制备的刚性衬底小面积电池的iv曲线。

20.其中,1为涂头,2为高压氮气处理腔室,201为气体排出口,3为退火腔室,4为传输系统,401为放料滚轮,402为收料滚轮,403为弧形基板,404为传输辊,5为气体喷淋头组件,501为高压氮气传输管道,502为远距离气体喷淋头,503为近距离气体喷淋头,504为过渡室,6为柔性衬底,7为刚性衬底。

具体实施方式

21.下面结合附图对本发明作进一步详述。

22.如图1~2所示,本发明包括传输系统4、气体喷淋头组件5和高压氮气处理腔室2,气体喷淋头组件5设于所述高压氮气处理腔室2中,且所述气体喷淋头组件5包括前部较高的远距离气体喷淋头502和后部较低的近距离气体喷淋头503,衬底首先经过所述远距离气体喷淋头502远距离吹扫高压氮气实现钙钛矿湿膜的初步固化,再经过所述近距离气体喷淋头503近距离吹扫高压氮气实现钙钛矿薄膜的高压氮气萃取。

23.如图1~2所示,所述气体喷淋头组件5包括高压氮气传输管道501和过渡室504,所述过渡室504设于所述高压氮气处理腔室2中,所述高压氮气传输管道501插入所述高压氮气处理腔室2中并与所述过渡室504连接,所述过渡室504前部下方设有所述远距离气体喷淋头502、后部下方设有所述近距离气体喷淋头503,且所述远距离气体喷淋头502高度高于近距离气体喷淋头503。

24.所述高压氮气传输管道501另一端与氮气供应装置相连,比如高压氮气瓶等,在所述高压氮气传输管道501上设有带有气体压力示数的调节阀,所述调节阀为本领域公知技术且为市购产品。

25.如图1~2所示,所述高压氮气处理腔室2下部设有气体排出口201,所述气体排出口201与气体排出管道相连用于排出腔内气体。

26.所述高压氮气处理腔室2输出侧设有退火腔室3,所述退火腔室3内设有加热装置和温控系统,所述加热装置可采用加热丝、激光加热、红外加热、钨灯加热等加热方式,所述温控系统设有温度传感器实时检测腔内温度并发出信号控制所述加热装置调整,以实现钙钛矿薄膜退火所需的稳定温度。所述加热装置和温控系统均为本领域公知技术。

27.本发明可用于不同类型衬底的制备,且制备时所述传输系统4的输入端设有狭缝

涂布装置的涂头1,衬底输入时,钙钛矿溶液通过所述涂头1均匀涂敷在衬底表面上,所述涂头1为本领域公知技术。

28.应用例一:

29.本应用例为反式柔性钙钛矿薄膜电池的制备。

30.如图1所示,本应用例中,所述传输系统4包括放料滚轮401、收料滚轮402和弧形基板403,其中弧形基板403设于所述高压氮气处理腔室2中,放料滚轮401设于所述高压氮气处理腔室2的输入侧,收料滚轮402设于所述退火腔室3的输出侧,柔性衬底6绕置于所述放料滚轮401上,且一端伸出绕过所述弧形基板403后缠绕于所述收料滚轮402上,所述放料滚轮401和收料滚轮402可通过电机等驱动装置驱动转动,进而实现柔性衬底传输。

31.本应用例的制备过程如下:

32.1、样品的清洗。本应用例的柔性衬底为pet、pi等高分子材料,或为不锈钢等柔性金属材料,清洗样品的流程如下:去离子水超声清洗、乙醇中超声清洗、乙醇和丙酮的混合溶液超声清洗、然后用氮气吹干,所述清洗过程为本领域公知技术。

33.2、空穴传输层制备。将准备好的衬底进行uv(紫外线)处理,然后采用旋涂、溅射,蒸发等沉积方法制备空穴传输层,所述空穴传输层可以为有机材料,如ptaa等,也可以为无机材料,如氧化镍,氧化铜等。

34.3、钙钛矿活性层的制备。

35.如图1所示,将制备有空穴传输层的柔性衬底6卷绕在放料滚轮401上,且一端伸出绕过弧形基板403后缠绕在收料滚轮402上,然后调节涂头1和柔性衬底6之间的狭缝间距,并调节放料滚轮401和收料滚轮402转速,在合适的间距和转速的条件下进行钙钛矿湿膜的涂敷。

36.如图1所示,带有湿膜的柔性衬底6随着滚轮的转动到达高压氮气处理腔室5中,首先经过远距离气体喷淋头502远距离吹扫高压氮气,实现钙钛矿湿膜的初步固化,然后柔性衬底6再经过近距离气体喷淋头503近距离吹扫高压氮气,对钙钛矿薄膜进行高压氮气萃取,促使溶剂快速挥发,促进钙钛矿结晶形核,从而形成高质量稳固的钙钛矿中间相。

37.4、退火。经过高压氮气处理后的钙钛矿中间相薄膜柔性衬底6随着滚轮的转动到达退火腔室3,退火腔室3根据钙钛矿组成成分和柔性衬底6的组成调节退火温度。比如针对高分子材料像pet等,mapbi3体系的薄膜设定温度为100c

°

,fapbi3体系的设定温度为110c

°

;针对耐温高分子材料(像pi等)和金属柔性衬底,fapbi3体系的设定温度可以调整为160c

°

。

38.5、退火完成后,将样品冷却制备电子传输层。所述的电子传输层材料可以为有机材料,如pcbm,c60等,可以为无机材料氧化钛,氧化锡,氧化钨、氧化铌等,制备方法可以为旋涂、溅射,蒸发等技术。

39.6、最后,采用真空蒸发设备蒸发80nm的金电极,制备电池器件。

40.应用例二:

41.本应用例为刚性衬底7上的钙钛矿电池制备,本应用例中的刚性衬底7采用透明导电玻璃衬底。

42.如图2所示,本应用例中,所述传输系统4为由多个传输辊404构成的传输辊道,各个传输辊之间通过链条链轮结构连接,且任一传输辊为主动辊并通过电机驱动旋转。

43.本应用例的制备过程如下:

44.1、清洗。首先将刚性衬底7在去离子水中超声清洗30分钟,随后在乙醇溶液中超声清洗30分钟、最后在乙醇和异丙醇的混合溶液中超声等清洗30分钟,完成后采用氮气吹干。所述清洗过程为本领域公知技术。

45.2、制备电子传输层。本应用例中的电子传输层采用氧化钛材料,制备方法为低温化学浴法,首先配制ticl4水溶液,将四氯化钛均匀滴加在冰上,直至融化为水溶液,确保ticl4溶液的体积浓度为2.2%。将清洗好的衬底吹干后紫外处理10分钟,并掩好电极放置在培养皿中,将配制的ticl4溶液倒入培养皿中,放置在70c

°

的烘箱中加热1小时,然后取出用水冲洗干净,刚性衬底7使用前在220c

°

条件下退火30分钟,随后紫外处理12分钟。

46.3、钙钛矿活性层的制备。

47.如图2所示,将制备有电子传输层的刚性衬底7放置在由多个传输辊404构成的传输辊道上,调节涂头1和刚性衬底7之间的狭缝间距,调节传输辊道的主动辊转速(主动辊的转速与衬底传输的速度成正比),在合适的间距和转速的条件下进行钙钛矿湿膜的涂敷。

48.如图2所示,带有湿膜的刚性衬底7通过传输辊道驱动进入高压氮气处理腔室2,首先经过远距离气体喷淋头502远距离吹扫高压氮气,实现钙钛矿湿膜的初步固化,然后刚性衬底7再经过近距离气体喷淋头503近距离吹扫高压氮气,对钙钛矿薄膜进行高压氮气萃取,促使溶剂快速挥发,促进钙钛矿结晶形核,从而形成高质量稳固的钙钛矿中间相。

49.4、退火。经过高压氮气处理后的钙钛矿中间相薄膜刚性衬底7通过传输辊道驱动进入退火腔室3,退火腔室3根据钙钛矿组成成分和刚性衬底7的组成调节退火温度,比如mapbi3体系的薄膜设定温度为100c

°

,fapbi3体系的设定温度可以调整为160c

°

。

50.5、空穴传输层的制备。本应用例采用spiro溶液旋涂,转速设定为5000r/s,运行40s。spiro溶液的制备如下:90mg的spiro溶于1ml氯苯,滴加36ul的4-叔丁基吡啶,22ul锂盐(520mg的litfsi/1ml乙腈)和15ul钴盐(180mg的fk209/1ml乙腈)。

51.6、旋涂完成后蒸发80nm的金电极完成电池器件的制备。

52.7、本应用例电池制备后的iv曲线如图3所示。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。