链条设备监视系统

1.本技术是申请日为2019年06月25日,申请号为201910554126.6,发明创造名称为链条设备监视系统的申请的分案申请。

技术领域

2.本发明涉及一种监视系统,对包括将多个链节相连而成的环状链条及其驱动装置的链条设备进行监视。

背景技术:

3.在工厂的制造生产线等中,广泛使用包括将多个链节相连而成的环状链条及其驱动装置的链条设备。

4.在这样的链条设备中,架设在驱动链轮、转向轮等上的环状链条进行循环,环状链条在作用有张力的状态下反复弯曲,因此环状链条逐渐磨损。

5.当环状链条的磨损发展时,会对链条设备的运转产生障碍,或者环状链条断裂而停止运转,所以需要监视环状链条的磨损状态。

6.环状链条的磨损状态的监视,在以往大多是设备制造商将测定装置定期地装入链条设备而测定环状链条的由磨损导致的伸长,测定的准备、安排花费时间,所以效率低。

7.另一方面,还存在通过自动测定环状链条的由磨损导致的伸长来进行环状链条的磨损状态的监视的技术(例如,参照专利文献1及2)。

8.在专利文献1中,从光源5朝向环状链条c发出光lh,接收到光lh的光学式读取器v读取各链节间的相互间隔,计算机4对从光学式读取器v输出的数据信号进行处理,计算2个中央链节间的间隙(链节间隙)的长度。

9.然后,计算机4在链节间隙的长度伸长了危险长度以上的情况下判定为“危险链节”,在链节间隙的长度小于危险长度而伸长了注意长度以上的情况下判定为“注意链节”,在链节间隙的长度小于注意长度的情况下判定为“安全链节”,将这些链节编号输出显示到显示器7、打印机9等。

10.在专利文献2的第二发明的方法中,通过一个非接触式激光位移计3对到环状链条2的上表面的离开距离连续地进行计测,作为运算单元的cpu11根据非接触式激光位移计3的计测时间和环状链条2的移动速度来运算各链节链条间的磨耗伸长量。

11.然后,cpu11在所求出的实际磨损伸长量超过预定阈值的情况下,例如发出警报。

12.专利文献1及2那样的对环状链条由磨损导致的伸长而进行自动测定而进行的监视,现状是在各链条设备中分别独立地进行。

13.另一方面,存在对设置在多个部位的机械设备、工业用装置的状态进行掌握而进行维护等的技术(例如,参照专利文献3及4)。

14.专利文献3的机械设备的管理系统a具备综合管理中心1、工厂据点21、22、

…

以及用户pc3等。

15.管理系统a将设置在各工厂据点21、22、

…

的压缩机的时时刻刻的运转信息经由网

络n1向综合管理中心1发送,并将其与压缩机的识别信息建立对应地存储到综合管理中心1的运转信息存储单元104中,综合管理中心1的信息处理单元109根据从运转信息存储单元104读出的运转信息,对规定期间内的压缩机的运转倾向进行分析。

16.例如,信息处理装置109作为规定期间中的压缩机的运转倾向,而判定无负载运转所占的比例是否在规定值以上,在无负载运转所占的比例在规定值以上的情况下,根据上述运转信息的分析来决定使无负载运转所占的比例比上述规定值小的设定值,并经由网络n2发送给与压缩机对应的用户的计算机pc3。接收到设定值的用户将压缩机的设定值变更为适当的值,由此能够提高压缩机的运转效率。

17.专利文献4的维护支援系统1为,经由网络n连接附随于工业炉或工业用锅炉等装置30而设置的数据收集模块10和部件寿命管理服务器20。

18.数据收集模块10具有:生成部12,使用从装置30得到的控制数据c,生成表示在装置30中使用的部件的使用状况的数据;以及发送部13,将由生成部12生成的数据发送至网络n。

19.部件寿命管理服务器20具有:数据库22,存储阈值,该阈值规定是否需要更换或检查在装置30中使用的部件;以及判定部23,将经由网络n发送来的来自数据收集模块10的数据与数据库22中所存储的阈值进行比较,而判定是否需要进行装置30的维护。

20.通过数据收集模块10生成表示在装置30中使用的部件的使用状况的数据并发送至网络n,部件寿命管理服务器20将经由网络n发送来的数据与规定是否需要更换或检查部件的阈值进行比较,而判定是否需要进行装置30的维护,因此能够以低成本实现维护支援系统1,并且能够以适当地进行各种装置的维护的方式进行支援。

21.专利文献1:日本实开平01-014722号公报

22.专利文献2:日本特开平11-325829号公报

23.专利文献3:日本专利第5887217号公报

24.专利文献4:日本专利第6123361号公报

25.在对环状链条的由磨损导致的伸长进行测定而监视磨损状态的现有方法中,由于使用在各链条设备中分别独立地进行的测定结果来分别独立地进行判定,所以与过去的测定数据的比较、与其他链条设备的比较验证需要大量的时间。

26.因此,本技术的发明人考虑了如下情况:不是在各链条设备中分别独立地进行设置在多个据点的链条设备中的环状链条的磨损状态的监视,而是如专利文献3及4那样经由网络连接设置在多个据点的链条设备,并有效地进行所述环状链条的磨损状态的监视。

技术实现要素:

27.本发明的目的在于得到一种链条设备监视系统,能够有效地进行设置在多个据点的链条设备的监视。

28.本技术的发明人想到如下情况而完成了本发明:能够将设置在多个据点的链条设备的信息集中到服务器装置,在服务器装置侧判定是否应该更换环状链条的链节,并且在服务器装置侧预测所述链节的更换时期。

29.本发明的主旨如下所述。

30.[1]一种链条设备监视系统,具备:

[0031]

多个链条设备,该链条设备包括将多个链节相连而成的环状链条及其驱动装置;

[0032]

设备信息取得单元,设置于每个所述链条设备;以及

[0033]

服务器装置,经由网络而与多个所述设备信息取得单元相连,

[0034]

所述设备信息取得单元从所述链条设备取得:

[0035]

设备运转信息,包括与使所述链条设备分别运转的运转条件有关的信息;

[0036]

链节固有信息,是所述链节所固有的信息;以及

[0037]

链节状态信息,是表示在所述环状链条循环一圈的、所述链条设备各自所固有的期间即链条循环期间和/或比所述链条循环期间长的期间即规定测定期间内所述环状链条中的全部所述链节各自的状态的信息,

[0038]

所述服务器装置具有存储单元、更换判定单元以及更换判定预测单元,

[0039]

所述存储单元存储每个所述链条设备的所述设备运转信息、每个所述链节的所述链节固有信息、以及每个所述链条循环期间和/或所述规定测定期间的所述链节状态信息,

[0040]

所述更换判定单元根据所述存储单元中存储的所述链节固有信息和所述链节状态信息,判定是否应该更换所述链节,

[0041]

所述更换判定预测单元为,根据所述存储部中存储的所述设备运转信息、所述链节固有信息以及所述链节状态信息,预测在每个所述链条设备中与预想将来应用的运转条件即将来运转条件相应的、能够由所述更换判定单元判定为应该更换所述链节的时期。

[0042]

[2]如所述[1]记载的链条设备监视系统,其中,

[0043]

所述存储单元存储:

[0044]

链节寿命期间,是由所述更换判定单元判定为应该更换的所述链节的从在该链条设备中的最初使用到由所述更换判定单元判定为应该更换为止的期间;以及

[0045]

链节经过信息,与该链节寿命期间中的包括该链节的该链条设备的所述设备运转信息、以及该链节的每个所述链条循环期间和/或所述规定测定期间的所述链节状态信息相关,

[0046]

所述更换判定预测单元为,

[0047]

根据所述存储单元中存储的所述链节寿命期间以及所述链节经过信息,决定与所述运转条件相应的修正值,

[0048]

根据与所述将来运转条件相对应的所述修正值所涉及的信息即修正值信息、所述存储单元存储的所述链节固有信息和所述链节状态信息,预测在各个所述链条设备中判定为应该更换与该将来运转条件相应的所述链节的时期。

[0049]

[3]如所述[2]记载的链条设备监视系统,其中,

[0050]

所述更换判定预测单元为,

[0051]

当在所述存储单元中新存储了所述链节寿命期间以及所述链节经过信息时,

[0052]

根据所述新存储的所述链节寿命期间和所述链节经过信息以及到目前为止存储的所述链节寿命期间和所述链节经过信息,重新决定与所述运转条件相应的所述修正值。

[0053]

[4]如所述[1]~[3]的任一项记载的链条设备监视系统,其中,

[0054]

所述设备运转信息还包含与使各个所述链条设备运转的环境即运转环境相关的信息。

[0055]

[5]如所述[1]~[3]的任一项记载的链条设备监视系统,其中,

[0056]

所述设备运转信息包含所述环状链条的长度、所述链条设备一天的运转时间、及运送物的重量,作为运转条件。

[0057]

[6]如所述[1]~[3]的任一项记载的链条设备监视系统,其中,

[0058]

所述环状链条包括:

[0059]

中央链节,由在前后端部具有沿垂直方向贯通的销孔的椭圆环状部件或棒状部件形成;

[0060]

上下一对侧链节,由在前后端部具有沿垂直方向贯通的销孔的板状部件形成;以及

[0061]

连结销,将所述中央链节及所述上下一对侧链节连结,

[0062]

所述链节状态信息是与在先的所述中央链节的前端部和与其连续的所述中央链节的前端部之间的距离相关的信息。

[0063]

[7]如所述[1]~[3]的任一项记载的链条设备监视系统,其中,

[0064]

所述服务器装置还具备差分信息计算单元,该差分信息计算单元计算链节状态差分信息,该链节状态差分信息是表示在所述链条循环期间和/或所述规定测定期间中取得的所述链节状态信息、与在其前一个所述链条循环期间和/或所述规定测定期间中取得的所述链节状态信息的差分的信息,

[0065]

所述更换判定单元根据所述链节固有信息和所述链节状态差分信息来判定是否应该更换所述链节,

[0066]

所述存储单元进一步按照每个所述链节来存储每个所述链条循环期间和/或每个所述规定测定期间的所述链节状态差分信息,

[0067]

所述更换判定预测单元将所述链节状态信息替换为所述链节状态差分信息,预测在所述链条设备的各个中与预想将来应用的运转条件即将来运转条件相应的、能够由所述更换判定单元判定为应该更换所述链节的时期。

[0068]

[8]如所述[7]记载的链条设备监视系统,其中,

[0069]

所述链节状态信息包含所述链节的间隔所涉及的信息即链节间隔信息,

[0070]

所述链节状态差分信息是在每个所述链节的每个所述链条循环期间和/或所述规定测定期间中测定的所述链节的间隔的差分的信息。

[0071]

[9]如所述[7]记载的链条设备监视系统,其中,

[0072]

所述链条设备还具备自动供油单元,该自动供油单元在每个所述链条循环期间和/或所述规定测定期间中计算出的所述链节状态差分信息的变化率成为规定值以上时,向所述环状链条供油。

[0073]

[10]如所述[8]记载的链条设备监视系统,其中,

[0074]

所述链条设备还具备自动供油单元,该自动供油单元在每个所述链条循环期间和/或所述规定测定期间中计算出的所述链节状态差分信息的变化率成为规定值以上时,向所述环状链条供油。

[0075]

发明的效果

[0076]

根据本发明的链条设备监视系统,主要起到以下的作用效果。

[0077]

(1)在多个包括将多个链节相连而成的环状链条及其驱动装置的链条设备中,通过在每个链条设备中设置的设备信息取得单元,从多个链条设备取得设备运转信息、链节

固有信息及链节状态信息,并将这些信息集中到服务器装置。

[0078]

(2)服务器装置的更换判定单元根据所述链节固有信息和所述链节状态信息判定是否应该更换所述链节。

[0079]

(3)服务器装置的更换判定预测单元根据所述设备运转信息、所述链节固有信息和所述链节状态信息,预测在多个链条设备的各个中与预想将来应用的运转条件即将来运转条件相应的、由所述更换判定单元判定为应该更换所述链节的时期。

[0080]

(4)通过将多个设备信息取得单元的测定结果集中到服务器装置中,由此不仅能够对某个特定的环状链条、而且能够将多个部位的环状链条的测定结果合并进行分析,因此能够进行精度较高的预测。

[0081]

(5)通过将所述更换判定单元的判定结果以及所述更换判定预测单元的预测结果传达给用户装置,由此能够在用户装置侧活用所述结果,因此能够非常有效地进行多个链条设备的监视。

附图说明

[0082]

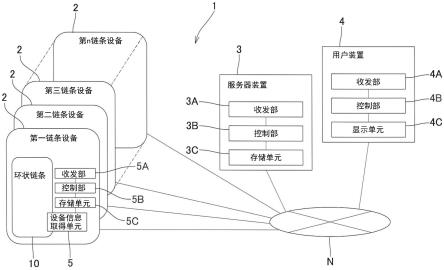

图1是表示本发明的实施方式的链条设备监视系统的网络的示意图。

[0083]

图2是表示该链条设备监视系统的系统概要的框图。

[0084]

图3是主要表示信号和数据的流动的示意图。

[0085]

图4是表示由设备信息取得单元即链条磨损测定装置测定出的环状链条的各链节编号的链节长度的图表。

[0086]

图5是表示设备信息取得单元的控制部的动作的流程图。

[0087]

图6表示变迁图

·

预测线图的例子,(a)表示在当前的使用条件下持续使用的情况下的预测线图,(b)表示与今后的使用条件相匹配的预测线图。

[0088]

图7是表示服务器装置的控制部的动作的流程图。

[0089]

图8是表示该控制部的更换判定预测的动作的流程图。

[0090]

图9是表示链条设备中的设备信息取得单元即链条磨损测定装置的配置例的示意俯视图。

[0091]

图10是环状链条的分解立体图。

[0092]

图11是链条磨损测定装置的立体图。

[0093]

图12是链条磨损测定装置的局部纵剖视图。

[0094]

图13是表示链条磨损测定装置的传感器的主视立体图。

[0095]

图14是链条磨损测定装置的主视图。

[0096]

符号的说明

[0097]

1 链条设备监视系统

[0098]

2 链条设备

[0099]

3 服务器装置

[0100]

3a 收发部

[0101]

3b 控制部

[0102]

3c 存储单元

[0103]

4 用户装置

[0104]

4a 收发部

[0105]

4b 控制部

[0106]

4c 显示单元

[0107]

5 设备信息取得单元

[0108]

5a 收发部

[0109]

5b 控制部

[0110]

5c 存储单元

[0111]

6 磁轭

[0112]

7 导轨

[0113]

8 触轮

[0114]

9 行驶辊

[0115]

10 环状链条

[0116]

11 中央链节

[0117]

11a 销孔

[0118]

12 侧链节

[0119]

12a 销孔

[0120]

13 连接销

[0121]

14 驱动装置

[0122]

15 驱动链轮

[0123]

16 转向轮

[0124]

17 转向辊

[0125]

18 张紧器

[0126]

19 反射板

[0127]

20 链条磨损测定装置

[0128]

21 反射型光电传感器(测定开始位置检测单元)

[0129]

22 透射型光电传感器(基准位置检测单元)

[0130]

22a 投光器

[0131]

22b 受光器

[0132]

23 激光式ccd测长传感器(距离测定单元)

[0133]

23a 投光器

[0134]

23b 受光器

[0135]

24 支承部件

[0136]

25 传感器控制器

[0137]

c 循环路径

[0138]

d0 基准长度

[0139]

d 从测定基准位置到后续的测定基准位置的距离

[0140]

l1、l2、l3 光

[0141]

n 网络

[0142]

p1 第一规定位置

[0143]

p2 第二规定位置

[0144]

rp 测定基准位置

[0145]

w 测定宽度

具体实施方式

[0146]

下面,根据附图说明本发明的实施方式。

[0147]

在以下的实施方式中,将环状链条的行进方向设为前,将其相反方向设为后,朝向前方定义左右,将从左方观察到的图设为主视图。

[0148]

<链条设备监视系统>

[0149]

如图1的表示网络的示意图、图2的表示系统概要的框图、以及图3的表示主要信号和数据的流动的示意图所示,本发明的实施方式所涉及的链条设备监视系统1具备:服务器装置3,经由网络n连接到多个链条设备2、2、

…

、即第一链条设备、第二链条设备、

……

第n链条设备;以及用户装置4,连接到网络n。

[0150]

链条设备2包括将多个链节连接而成的环状链条10及其驱动装置,对每个链条设备2设置设备信息取得单元5。

[0151]

网络n例如是与因特网相同连接方式的wan(wide area network),设备信息取得单元5、服务器装置3以及用户装置4独立地连接到网络n。

[0152]

用户装置4可以处于每个链条设备2、可以处于服务器装置3附近、也可以处于管理中心等其他场所。

[0153]

服务器装置3具备收发部3a、控制部3b以及存储单元3c,用户装置4具备收发部4a、控制部4b以及存储单元4c,设备信息取得单元5具备收发部5a、控制部5b以及存储单元5c,如图3所示那样对信号以及数据进行收发。

[0154]

设备信息取得单元5不进行所取得的数据的分析,而将所取得的数据发送到服务器装置3。

[0155]

服务器装置3例如使用已有的云服务,从设备信息取得单元5、5、

…

取得在多个链条设备2、2、

…

中收集的数据。由此,将多个链条设备2、2、

…

的信息集中到服务器装置3中而分析数据,在服务器装置3侧判定是否应该更换环状链条10的链节,并且预测所述链节的更换时期。

[0156]

服务器装置3还进行用于使用户装置4显示的数据加工(图形化处理等),并且根据来自用户装置4的任意请求而将结果发送到用户装置4。

[0157]

服务器装置3在通过数据分析而判定为应该更换环状链条10的链节的情况下,向用户装置4发送“链节更换指示”。

[0158]

用户装置4显示由服务器装置3收集的数据、以及由服务器装置3生成的图表等。

[0159]

用户装置4在从服务器装置3接收到“链节更换指示”的情况下,显示该环状链条10的应该更换的链节编号等。

[0160]

<设备信息取得单元>

[0161]

设备信息取得单元5从链条设备2取得设备运转信息以及链节固有信息,该设备运转信息包括与使各个链条设备2运转的运转条件有关的信息,该链节固有信息是环状链条10的链节所固有的信息。

[0162]

在此,所述运转条件例如是链条设备2一天的运转时间、输送物的重量、环状链条10的循环路径中的弯曲部的数量以及曲率半径、输送速度等,所述链节固有信息是链节的型号以及每个链节编号的初始链节长度等。

[0163]

优选的实施方式为,所述设备运转信息还包括与各个链条设备2运转的环境、即温度以及湿度等运转环境相关的信息。

[0164]

此外,设备信息取得单元5从链条设备2取得链节状态信息,该链节状态信息是在环状链条10循环一圈的、链条设备2各自固有的期间即链条循环期间和/或比所述链条循环期间长的期间即规定测定期间内、表示环状链条10中的全部链节各自的状态的信息。

[0165]

在此,所述链条循环期间是环状链条10绕循环路径一圈的时间,所述规定测定期间是比环状链条10绕循环路径一圈的时间即所述链条循环期间长的期间即可,例如可以是1小时、1天、1周等时间单位,也可以是环状链条10绕循环路径规定圈数的时间。

[0166]

另外,所述链节状态信息是与链节长度(例如,从中央链节的测定基准位置到后续的中央链节的测定基准位置的距离)等链节的状态相关的信息。

[0167]

(设备信息取得单元的测定数据的例子)

[0168]

图4是表示由作为设备信息取得单元5的、详细情况将后述的链条磨损测定装置测定的环状链条10的每个链节编号的链节长度的图表的一例。

[0169]

通过定期地测定环状链条10的各个链节的长度,能够确定磨损特别严重的链节、检测突发性地发生的链节的断裂。

[0170]

(设备信息取得单元的控制部的动作)

[0171]

参照图5的流程图进行说明。

[0172]

在此,以在每个规定测定期间实施设备信息取得单元5对链节状态信息的取得的情况为例进行说明。

[0173]

设备信息取得单元5的控制部5b首先判定链条设备2的运转状态(s11),如果不是运转中则结束处理。

[0174]

控制部5b为,如果链条设备2在运转中,且标志f为1,则判定为是在链节状态信息的取得中,接着判定是否取得了全部链节的链节状态信息(s12~s13)。

[0175]

控制部5b为,如果没有取得全部链节的链节状态信息,则返回s11。

[0176]

控制部5b为,如果取得了全部链节的链节状态信息,则将全部链节的链节状态信息与设备运转信息及链节固有信息一起从收发部5a向服务器装置3发送(s14),并使标志f成为0而返回待机状态(s15)。

[0177]

如果链条设备2在运转中,且标志f为0,则为待机状态,控制部5b接着判定时间的经过状态(s16)。即,控制部5b通过按照每个链条设备2所固有的计时器t来判定规定测定期间t(例如,1天、1周等)的经过(s16)。

[0178]

在控制部5b判定为经过了规定测定期间t的情况下,开始从链条设备2取得每个链节编号的链节状态信息、设备运转信息、以及链节固有信息(s17),并且在将计时器t复位之后开始计时(s18),解除待机状态,将标志f设为1,表示正在取得链节状态信息的情况(s19),并返回到s11。

[0179]

另外,当设备信息取得单元5对链节状态信息的取得在每个所述链条循环期间实施的情况下,控制部5b也可以不进行基于标志f的待机状态的管理(s12、s15、s19)、基于计

时器t的时间经过的管理(s16、s18),而是通过判定是否取得了全部链节的链节状态信息(s13),由此实施将全部链节的链节状态信息与设备运转信息以及链节固有信息一起从收发部5a向服务器装置3发送(s14)、开始从链条设备2取得每个链节编号的链节状态信息、设备运转信息以及链节固有信息(s17)。

[0180]

《服务器装置》

[0181]

服务器装置3的收发部3a从设备信息取得单元5的收发部5a接收到的每个链条设备2的所述设备运转信息、环状链条10的每个链节编号的所述链节固有信息、以及每个所述链条循环期间和/或每个所述规定测定期间的所述链节状态信息,存储在服务器装置3的存储单元3c中。

[0182]

服务器装置3的控制部3b具有更换判定单元以及更换判定预测单元。

[0183]

所述更换判定单元根据存储在存储单元3c中的所述链节固有信息以及所述链节状态信息来判定是否应该更换链节。

[0184]

所述更换判定预测单元根据存储在存储单元3c中的所述设备运转信息、所述链节固有信息、以及所述链节状态信息,预测在链条设备2的各个中与预想将来应用的运转条件即将来运转条件相应的、可能由所述更换判定单元判定为应该更换链节的时期。

[0185]

服务器装置3的存储单元3c优选存储:链节寿命期间,是从由所述更换判定单元判定为应该更换的链节在该链条设备2中从最初使用到由所述更换判定单元判定为应该更换为止的期间;以及链节经过信息,与该链节寿命期间中的包括该链节的该链条设备2的所述设备运转信息、以及该链节的每个所述链条循环期间和/或每个所述规定测定期间的所述链节状态信息有关。

[0186]

并且,优选的实施方式为,所述更换判定预测单元根据存储在存储单元3c中的所述链节寿命期间以及所述链节经过信息,决定与所述运转条件相应的修正值,根据与所述将来运转条件相对应的所述修正值所涉及的信息即修正值信息、和存储在存储单元3c中的所述链节固有信息以及所述链节状态信息,预测在所述链条设备2的各个中判定为应该更换与该将来运转条件相应的所述链节的时期。

[0187]

另外,更优选的实施方式为,所述更换判定预测单元为,当在存储单元3c中新存储了所述链节寿命期间以及所述链节经过信息时,根据该新存储的所述链节寿命期间以及所述链节经过信息、和到此为止所存储的所述链节寿命期间以及所述链节经过信息,重新决定与所述运转条件相应的所述修正值。

[0188]

更优选的实施方式为,服务器装置3还具备差分信息计算单元,该差分信息计算单元计算链节状态差分信息,该链节状态差分信息是表示在所述链条循环期间和/或所述规定测定期间中取得的所述链节状态信息、与在其前一个所述链条循环期间和/或所述规定测定期间中取得的所述链节状态信息的差分的信息。

[0189]

在该情况下,所述更换判定单元根据所述链节固有信息以及所述链节状态差分信息,判定是否应该更换所述链节,存储单元3c还按照每个所述链节来存储每个所述链条循环期间和/或每个所述规定测定期间的所述链节状态差分信息,所述更换判定预测单元将所述链节状态信息替换为所述链节状态差分信息,预测在链条设备2的各个中与预想将来应用的运转条件即将来运转条件相应的、可能由所述更换判定单元判定为应该更换所述链节的时期。

[0190]

此外,进一步优选的实施方式为,所述链节状态信息包含与所述链节的间隔相关的信息即链节间隔信息,所述链节状态差分信息是所述链节各自在每个所述链条循环期间和/或每个所述规定测定期间中测定的所述链节的间隔的差分的信息。

[0191]

(由服务器装置生成的变迁图和预测线图的例子)

[0192]

图6的(a)表示链条设备2中的环状链条10的磨损量的变迁图、以及在当前的使用条件下继续使用的情况下的预测线图的一例,图6的(b)表示链条设备2中的环状链条10的磨损量的变迁图、以及与今后的使用条件(例如,使用条件a以及使用条件b)相匹配的预测线图的一例。

[0193]

如上所述,通过服务器装置3的控制部3b的更换判定预测单元,能够预测达到与所述将来运转条件相应的磨损极限的时期。

[0194]

图6的(a)及图6的(b)中的磨损量,作为例示而表示了与链条设备2的环状链条10的初始长度相对的磨损量,作为由服务器装置3制作的变迁图、预测图的各轴的参数,如后所述,例如可以是全部链节的链节单位的每个测定期间中的相对于初始链节长度的磨损量的平均值、链节长度的平均值的变迁图、预测线图。

[0195]

(服务器装置的控制部的动作)

[0196]

参照图7的流程图对主程序进行说明。

[0197]

服务器装置3的控制部3b判定收发部3a是否接收到来自链条设备2的设备信息取得单元5的信息(s1),在接收到来自设备信息取得单元5的信息的情况下,将该信息保存在存储单元3c中(s2)。

[0198]

控制部3b的更换判定单元基于所接收到的信息,判定是否应该更换链节(s3)。例如,在链节长度大于规定长度时,所述更换判定单元判定为应当更换链节。

[0199]

在所述更换判定单元判定为应该更换链节的情况下,从收发部3a向用户装置4发送应该更换链节的含义的指示(s4)。

[0200]

在所述更换判定单元未判定为应该更换链节的情况下,更新各链条设备2中的链节状态信息的变迁图(s5)。

[0201]

具体而言,在变迁图中,链节状态信息为链节长度,作为链条设备2的环状链条10中的全部链节的链节长度的平均值,而表示测定期间单位的链节长度。

[0202]

实际上,不限于此,能够根据用户装置4的要求来制作各种变迁图,例如,还能够制作链节单位的每个测定期间的链节长度的变迁、每个测定期间的磨损量变迁等。

[0203]

即,在“链节状态信息的变迁图更新”处理(s5)中,能够根据用户装置4的要求来适当变更,也可以仅在从用户装置4存在要求的情况下制作(更新)变迁图。

[0204]

接着,控制部3b对模型函数进行生成、修正(s6),并使用该模型函数进行更换判定预测(s7)。

[0205]

(模型函数)

[0206]

模型函数以与之前的“链节状态信息的变迁图更新”处理(s5)的变迁图相匹配的形式(使单位、形式相匹配)生成。

[0207]

模型函数通过确定链条设备2的运转条件(例如,环状链条10的长度、每1天的运转时间、运送物的重量),由此能够预测到达链节的磨损极限为止的期间。另一方面,常数等根据“链节状态信息的变迁图”而变化。因此,模型函数能够根据用户装置4的要求而适当调

整。

[0208]

(基于机器学习的模型函数的修正)

[0209]

例如,每当服务器装置3接收到由链条设备2的设备信息取得单元5发送的信息时,就进行模型函数的修正。具体地说,优选使用基于深度神经网络的机器学习,更具体地说,优选设计为对rnn(recurrent neural networks)等时间序列数据等的模式进行识别。在这其中,更优选基于适合于更长期间的机器学习的lstm(long short term memory)的机器学习。

[0210]

接着,参照图8的流程图说明子程序。

[0211]

服务器装置3的控制部3b通过接收来自链条设备2的设备信息取得单元5的信息,由此重新生成模型函数,因此还重新制作全部设备的每个设备的预测线图(s71)。

[0212]

控制部3b对于每个链条设备2管理运转条件,在预测线图的制作中,使用将来应用的运转条件(s72)。

[0213]

控制部3b以与由主程序更新了的“链节状态信息的变迁图”相匹配的形式(使单位、形式相匹配)来制作(更新)预测线图(s73)。

[0214]

《设备信息取得单元的例子》

[0215]

对设备信息取得单元5的一例即链条磨损测定装置20进行说明。

[0216]

在图9的示意平面图所示的链条设备2中,环状链条10卷挂在驱动装置14的链轮15、转向轮16、16、

…

以及转向辊17、17、

…

上,并通过张紧器18赋予张力。环状链条10向图中箭头方向行进而在规定的循环路径c上循环。

[0217]

在这样的链条设备2中,如上所述,由于环状链条10在作用了张力的状态下反复弯曲,因此环状链条10逐渐磨损。

[0218]

因此,为了测定环状链条10的磨损,如图9的示意平面图所示,在环状链条10的循环路径c的适当部位配置作为设备信息取得单元5的链条磨损测定装置20。

[0219]

(环状链条)

[0220]

如图10的分解立体图所示,环状链条10例如包括中央链节11、上下一对侧链节12、12以及连结销13、13。

[0221]

中央链节11由在前后端部具有沿垂直方向贯通的销孔11a的椭圆环状部件形成。中央链节11也可以是在前后端部具有沿垂直方向贯通的销孔11a的棒状部件。

[0222]

侧链节12由在前后端部具有沿垂直方向贯通的销孔12a的板状部件形成。

[0223]

连结销13插通于一方的侧链节12的销孔12a、中央链节11的销孔11a、以及另一方的侧链节12的销孔12a并转动90

°

,由此将中央链节11与上下一对侧链节12、12连结。

[0224]

如图11的立体图和图14的主视图所示,在环状链条10上安装有滑车8、8、

…

,滑车8的左右的行驶辊9、9由支承在磁轭6上的导轨7、7支承。

[0225]

如图11的立体图以及图12的局部纵剖视图所示,导轨7、7是相互在左右方向上隔开间隔并使开口彼此对置而成的左右一对截面大致

コ

字状的槽型钢,但也可以作为由i型钢形成的一个导轨,而使行驶辊卡合在其左右。

[0226]

(链条磨损测定装置的构成)

[0227]

如图11的立体图、图12的局部纵剖视图以及图14的主视图所示,链条磨损测定装置20由支承部件24支承,配置在环状链条10的循环路径c的适当部位,具有作为测定开始位

置检测单元的反射型光电传感器21、作为基准位置检测单元的透射型光电传感器22、作为距离测定单元的激光式ccd测长传感器23、以及包含这些传感器的放大器等的传感器控制器25。

[0228]

反射型光电传感器21通过向检测物体投射光l1(参照图13)并对反射光进行受光来检测物体。

[0229]

透射型光电传感器22具备对置配置的投光器22a及受光器22b,从投光器22a向受光器22b投射光l2(参照图13),检测在投光器22a及受光器22b之间通过的物体对光l2的遮断。

[0230]

激光式ccd测长传感器23具备投光器23a以及受光器23b,从投光器23a向受光器23b投射测定宽度w的光l3(参照图13),在规定的定时检测在投光器23a以及受光器23b之间通过的物体遮挡了光l3时的、所述物体的行进方向的位置。

[0231]

如图13的主视立体图以及图14的主视图所示,作为测定开始位置检测单元的反射型光电传感器21配置在第一规定位置p1,作为基准位置检测单元的透射型光电传感器22配置在比第一规定位置p1靠下游侧的第二规定位置p2。

[0232]

作为距离测定单元的激光式ccd测长传感器23配置为,其测定宽度w的中央例如位于比第二规定位置p2靠上游侧如下量的位置:在将环状链条10最初设置到链条设备2中时的初始链节长度(从中央链节11的测定基准位置rp到后续的中央链节11的测定基准位置rp的距离)d0(参照图14)的量。

[0233]

相对于第二规定位置p2隔开规定距离d0的激光式ccd测长传感器23的配置,通过确定了该距离的基准板等预先进行定位。

[0234]

(链条磨损测定装置的动作)

[0235]

在环状链条10上安装有确定测定开始位置的反射板19。从作为测定开始位置检测单元的反射型光电传感器21投射光l1,将对来自反射板19的反射光进行受光而检测出反射板19时的中央链节11的链节编号设为1。

[0236]

从作为基准位置检测单元的透射型光电传感器22投射光l2,将检测出光l2被中央链节11的前端部即测定基准位置rp遮断的定时,作为距离测定单元即激光式ccd测长传感器23的触发。

[0237]

如图13所示,在所述定时,激光式ccd测长传感器23检测后续的中央链节11的前端部即测定基准位置rp遮挡了光l3时的、后续的中央链节11的测定基准位置rp的位置,由此能够按照链节编号1、2、3、

…

这样的每个链节编号来依次测定从测定基准位置rp到后续的测定基准位置rp为止的距离d即链节长度。

[0238]

然后,在由反射型光电传感器21检测出环状链条10的反射板19时,环状链条10的所有链节的链节长度的测定结束,因此结束测定。

[0239]

通过这样的作为设备信息取得单元5的链条磨损测定装置20,按照每个所述链条循环期间和/或所述规定测定期间,例如定期地测定作为所述链节间隔信息的所述链节长度而发送到服务器装置3。

[0240]

在服务器装置3中,作为所述链节状态差分信息,能够对于环状链条10的全部链节容易地得到每个链节编号1、2、3、

…

的差分。由此,在服务器装置3中,能够确定磨损特别发展了的链节、检测突发性地产生的链节的断裂。

[0241]

另外,优选的实施方式为,在链条设备2中具备自动供油单元,在按照每个所述链条循环期间和/或所述规定测定期间计算出的所述链节状态差分信息的变化率成为规定值以上时,该自动供油单元向环状链条10供油。

[0242]

环状链条10的磨损是由于链节彼此的滑动而产生的,所以当滑动部的摩擦系数变大时,则环状链条10的磨损量也变大。由此,所述链节状态差分信息的变化率变大。

[0243]

滑动部的摩擦系数被链条的供油状态较大地左右,因此例如在所述链节状态差分信息的变化率成为规定值以上时,通过上述自动供油单元向环状链条10供油,由此能够将上述链节状态差分信息的变化率保持为大致一定。

[0244]

如上所述的本发明的实施方式的链条设备监视系统1具备:服务器装置3,经由网络n与多个链条设备2、2、

…

相连,该链条设备包括连接多个链节而成的环状链条10及其驱动装置14;以及用户装置4,与网络n相连,通过设置在每个链条设备2上的设备信息取得单元5,从多个链条设备2、2、

…

取得设备运转信息、链节固有信息及链节状态信息,并将这些信息集中到服务器装置3。

[0245]

然后,服务器装置3的更换判定单元根据所述链节固有信息和所述链节状态信息来确定是否应该更换所述链节。

[0246]

此外,服务器装置3的更换判定预测单元根据所述设备运转信息、所述链节固有信息和所述链节状态信息,预测在多个链条设备2、2、

…

的各个中与预想将来应用的运转条件即将来运转条件相应的、能够由所述更换判定单元判定为应该更换链节的时期。

[0247]

而且,通过将多个设备信息取得单元5、5、

…

的测定结果集中到服务器装置3,由此不仅能够对某个特定的环状链条10进行分析,而且能够对多个部位的环状链条10、10、

…

的测定结果进行组合分析,因此能够进行高精度的预测。

[0248]

通过将所述更换判定单元的判定结果以及所述更换判定预测单元的预测结果传递给用户装置4,由此能够在用户装置4侧灵活利用所述结果,因此能够非常有效地进行多个链条设备2、2、

…

的监视。

[0249]

以上的实施方式的记载全部为例示,并不限定于此。在不脱离本发明的范围的情况下,能够进行各种改进和变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。