1.本发明实施例涉及自动铺放技术领域,尤其涉及材料铺放过程中温度调整方法、装置、设备及存储介质。

背景技术:

2.使用自动铺放设备铺贴碳纤维预浸料时,需要通过加热纤维条带、丝束使其具有足够的黏性。但温度过高又会导致材料冒烟、固化,超出规范要求,因此确定并检测自动铺放过程中的温度具有非常重要的意义。

3.现有技术中,铺放头的加热器在设置好温度参数后,按照温度参数进行工作,以实现对材料进行加热。但是设置了固定温度参数后,由于热量损失导致材料压实后的温度并不能达到设置好的温度参数,而温度参数设置过高会导致材料压实后的温度过高,最终导致形成的零件不合格或出现瑕疵。

技术实现要素:

4.本发明提供一种材料铺放过程中温度调整方法、装置、设备及存储介质,以实现在材料铺放过程中对加热器的温度进行调节。

5.第一方面,本发明实施例提供了一种材料铺放过程中温度调整方法,所述材料铺放过程中温度调整方法包括:

6.监测到铺放头根据预设的各工作区域的工作温度和铺放路径对材料进行铺放时,获取所述材料在各热电偶测温头的位置处压实后对应的材料温度,各所述材料温度分别通过相应的热电偶测温头采集;

7.将各所述材料温度分别与所对应工作区域的预设目标温度进行比对;

8.根据各比对结果调整各工作区域的工作温度,以控制所述铺放头的加热器采用调整后的工作温度工作。

9.第二方面,本发明实施例还提供了一种材料铺放过程中温度调整装置,该材料铺放过程中温度调整装置包括:

10.获取模块,用于监测到铺放头根据预设的各工作区域的工作温度和铺放路径对材料进行铺放时,获取所述材料在各热电偶测温头的位置处压实后对应的材料温度,各所述材料温度分别通过相应的热电偶测温头采集;

11.比对模块,用于将各所述材料温度分别与所对应工作区域的预设目标温度进行比对;

12.调整模块,用于根据各比对结果调整各工作区域的工作温度,以控制所述铺放头的加热器采用调整后的工作温度工作。

13.第三方面,本发明实施例还提供了一种设备,该设备包括:

14.一个或多个热电偶测温头,用于采集材料温度;

15.一个或多个处理器;

16.存储装置,用于存储一个或多个程序,

17.当所述一个或多个程序被所述一个或多个处理器执行,使得所述一个或多个处理器实现如本发明实施例中任一所述的一种材料铺放过程中温度调整方法。

18.第四方面,本发明实施例还提供了一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现如本发明实施例中任一所述的一种材料铺放过程中温度调整方法。

19.本发明实施例提供了一种材料铺放过程中温度调整方法、装置、设备及存储介质,通过监测到铺放头根据预设的各工作区域的工作温度和铺放路径对材料进行铺放时,获取所述材料在各热电偶测温头的位置处压实后对应的材料温度,各所述材料温度分别通过相应的热电偶测温头采集;将各所述材料温度分别与所对应工作区域的预设目标温度进行比对;根据各比对结果调整各工作区域的工作温度,以控制所述铺放头的加热器采用调整后的工作温度工作,解决了铺放设备的加热器在对材料进行加热的过程中只能根据设置好的固定温度进行工作所导致的材料压实后温度不合格的问题,通过采集材料压实过程中材料温度,将各材料温度分别与所对应工作区域的预设目标温度进行比对,根据各比对结果调整各工作区域的工作温度实现对加热器的工作温度调整,达到了根据材料的实际温度灵活调整加热器的工作温度的效果,通过热电偶测温头采集材料温度,获取材料压实后的准确温度,避免温度采集过程中产生的误差,提高零件合格率。

附图说明

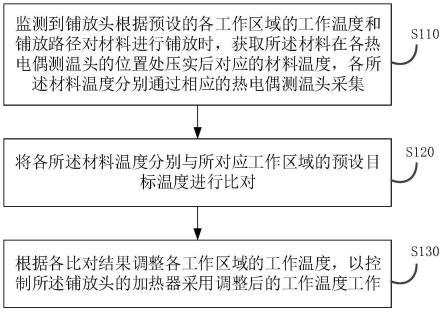

20.图1是本发明实施例一中的一种材料铺放过程中温度调整方法的流程图;

21.图2是本发明实施例二中的一种材料铺放过程中温度调整方法的流程图;

22.图3是本发明实施例二中的一种材料铺放过程中温度调整方法中确定铺放路径和各热电偶测温头的位置的实现流程图;

23.图4是本发明实施例二中的一种材料铺放过程中温度调整方法中铺放路径的示意图;

24.图5是本发明实施例三中的一种材料铺放过程中温度调整装置的结构示意图;

25.图6是本发明实施例四中的一种设备的结构示意图。

具体实施方式

26.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

27.实施例一

28.图1为本发明实施例一提供的一种材料铺放过程中温度调整方法的流程图,本实施例可适用于调整材料铺放过程中加热器工作温度的情况,该方法可以由材料铺放过程中温度调整装置来执行,具体包括如下步骤:

29.步骤s110、监测到铺放头根据预设的各工作区域的工作温度和铺放路径对材料进行铺放时,获取所述材料在各热电偶测温头的位置处压实后对应的材料温度,各所述材料温度分别通过相应的热电偶测温头采集。

30.在本实施例中,工作区域可以理解为铺放设备的铺放头在工作时所要铺放材料的区域,可以是将一个大的铺放区域划分为多个小的工作区域,例如铺放区域为50cm

×

50cm,将其分为5个工作区域,每10cm

×

50cm为一个工作区域。工作温度可以理解为铺放头的加热器在工作时的温度;铺放路径可以理解为铺放头在进行材料铺放工作时的路径,铺放路径至少包括各铺放层的铺放方向,热电偶测温头所连接的测温线垂直于下一铺放层的铺放方向;材料温度可以理解为材料被压实在热电偶表面后的温度。

31.预先设置铺放头在各个工作区域对应的工作温度,例如,工作区域1的工作温度为80℃,工作区域2的工作温度为83℃;铺放路径在铺放前确定,在铺放前需已知最终铺放成型的零件是什么形状(类型)的零件,在已知零件的形状或类型后,相应得到零件的数模结构,通过仿真软件对零件的数模结构进行仿真分析,得到铺放路径。铺放头进行材料的铺放工作时,通过加热器对材料进行加热,然后将材料铺放至工装上,再通过压实机构对材料进行压实,在材料铺放前预先布置热电偶测温头,用于采集材料温度;当监测到铺放头根据预设的各工作区域的工作温度对材料进行加热,并根据铺放路径对材料进行铺放时,通过热电偶测温头采集材料在各热电偶测温头的位置处压实后对应的材料温度。即,铺放头在铺放材料时,当铺放到热电偶测温头放置的位置时,将材料压实在热电偶表面,热电偶测温头对材料温度进行采集。

32.通过使用热电偶作为测温元件测量材料温度,可以直接测得压实后的材料表面温度,且与被测对象直接接触,不受中间介质(空气)温度或距离的影响,热响应时间快,测温更准确;可以将热电偶布置在各种具有复杂型面的材料表面,不受铺放路径的影响,不存在与设备碰撞干涉的风险;布置好热电偶后,操作人员可以在安全的工作区域查看测量数据,杜绝人员安全隐患。

33.步骤s120、将各所述材料温度分别与所对应工作区域的预设目标温度进行比对。

34.在本实施例中,预设目标温度可以理解为根据每个零件的工艺要求预先设置的温度的目标值,每个零件可能在不同的位置需要达到的温度值不同,所以可以根据实际应用中的工艺需求对不同工作区域的预设目标温度设置不同值,也可以设置相同值。比较每个工作区域多对应的材料温度和预设目标温度,进而判断材料温度是否达到工艺要求。

35.步骤s130、根据各比对结果调整各工作区域的工作温度,以控制所述铺放头的加热器采用调整后的工作温度工作。

36.比较材料温度和对应工作区域的预设目标温度的大小,当材料温度高于预设目标温度时,此时的工作温度过高,需要降低工作温度;当材料温度低于预设目标温度时,此时的工作温度过低,需要提高工作温度。根据调整后的工作温度控制铺放头的加热器工作。

37.本发明实施例提供了一种材料铺放过程中温度调整方法,通过监测到铺放头根据预设的各工作区域的工作温度和铺放路径对材料进行铺放时,获取所述材料在各热电偶测温头的位置处压实后对应的材料温度,各所述材料温度分别通过相应的热电偶测温头采集;将各所述材料温度分别与所对应工作区域的预设目标温度进行比对;根据各比对结果调整各工作区域的工作温度,以控制所述铺放头的加热器采用调整后的工作温度工作,解决了铺放设备的加热器在对材料进行加热的过程中只能根据设置好的固定温度进行工作所导致的材料压实后温度不合格的问题,通过采集材料压实过程中材料温度,将各材料温度分别与所对应工作区域的预设目标温度进行比对,根据各比对结果调整各工作区域的工

作温度实现对加热器的工作温度调整,达到了根据材料的实际温度灵活调整加热器的工作温度的效果,通过热电偶测温头采集材料温度,获取材料压实后的准确温度,不受中间介质温度或距离的影响,热响应时间快,测温更准确;热电偶可以布置在各种具有复杂型面的材料表面,不受铺放路径的影响,不存在与设备碰撞干涉的风险;操作人员可以在安全的工作区域查看测量数据,提高工作人员的安全性。

38.实施例二

39.图2为本发明实施例二提供的一种材料铺放过程中温度调整方法的流程图。本实施例的技术方案在上述技术方案的基础上进一步细化,具体主要包括如下步骤:

40.步骤s210、确定所述铺放路径和各热电偶测温头的位置。

41.仿真软件根据最终需要铺放成型的零件确定铺放头的铺放路径,以便控制铺放头根据铺放路径进行材料铺放。热电偶测温头的位置的确定方式可以是根据铺放路径确定,在铺放路径中选择其中一点或多个点放置热电偶测温头。

42.进一步地,图3提供了一种材料铺放过程中温度调整方法中确定铺放路径和各热电偶测温头的位置的实现流程图,确定所述铺放路径和各热电偶测温头的位置具体可包括如下步骤:

43.步骤s211、获取待铺放零件的零件数模。

44.在本实施例中,待铺放零件可以理解为材料铺放后最终要形成的零件,例如,正方体、螺母等等;零件数模可以理解为零件的三维图纸,用于展现零件的立体结构。

45.在进行材料铺放前,首先确定待铺放零件,待铺放零件确定后相应的零件数模也就确定了,计算机中预先存储大量的不同类型和形状的零件数模,用户只需要通过拖动、点选等方式直接选择待铺放零件对应的零件数模即可;或者用户自行绘制待铺放零件的零件数模。

46.步骤s212、根据所述零件数模和铺放设备的条带参数确定铺放路径。

47.在本实施例中,条带参数可以理解为铺放材料的条带的宽度、厚度、铺放方向等。

48.通过零件数模可以确定最终铺成的待铺放零件的形状、结构,结合条带参数确定铺成待铺放零件需要铺放多少层、每一层条带如何进行铺放,由此形成包含铺放起点、铺放层数、各铺放层的铺放方向的铺放路径。例如铺放区域为30cm

×

30cm

×

30cm的正方体,铺放条带的条带参数为:铺放宽度1cm,铺放厚度1cm,铺放方向为选择任意一条边,平行于此边进行铺放。所以铺放层数为30层,每一层铺放30条,平行于其中的一边铺放第一条后,再铺放下一条。示例性的,图4提供了一种材料铺放过程中温度调整方法中铺放路径的示意图,图中正方形1为铺放一层材料所得到的零件,条带11为从边a到边b、平行边c铺放的一条条带,条带12为从边b到边a、平行边c铺放另一条条带(条带12也可以是从边a到边b、平行边c铺放的另一条条带),一次铺放直到铺放完一层,并在铺放完一层后,铺放下一层直到得到包含待铺放零件的铺放区域。

49.步骤s213、根据所述零件数模确定包含所述待铺放零件的铺放区域,将所述铺放区域中去除所述待铺放零件的区域确定为余量区域。

50.在本实施例中,铺放区域可以理解为铺放材料的区域范围,例如,待铺放零件为30cm

×

30cm

×

30cm的正方体,铺放区域可以设置为40cm

×

40cm

×

40cm的正方体;余量区域可以理解为铺放区域中去除待铺放零件的区域,相比于待铺放零件所多余出的区域,通常

在铺放材料形成待铺放零件时,并不直接铺放恰好的材料,而是相比于待铺放零件的结构,多铺放一部分材料,在铺放完成后将多余的材料去除,得到待铺放零件,避免铺放恰好的材料时由于误差或机器设备的原因导致边角铺放不整齐等导致的材料不合格的问题。

51.根据零件数模所展现的零件三维结构确定铺放材料的铺放区域,将铺放区域中去除待铺放零件的区域确定为余量区域,例如待铺放零件为30cm

×

30cm

×

30cm的正方体,铺放区域为40cm

×

40cm

×

40cm的正方体,将铺放区域的每个面从外到内的5cm的区域确定为余量区域,剩余的30cm

×

30cm

×

30cm的正方体为待铺放零件;或者可以选择余量区域,即在铺放区域中完成铺放后一定可以切割出一个待铺放零件,剩余的区域即为余量区域。

52.步骤s214、根据所述铺放路径从所述余量区域内选取各测温点,控制铺放设备对各所述测温点进行物理位置标识,各所述测温点对应的物理位置对应各所述热电偶测温头的位置。

53.在本实施例中,测温点可以理解为测量材料温度的物理位置,测温点对应的物理位置对应各热电偶测温头的位置,即在各测温点上放置热电偶测温头。从余量区域中选取测温点,在材料压实后并不会对最终形成的待铺放零件造成影响。根据铺放路径中的铺放方向(条带方向)、每次铺放的宽度(条带宽度)从余量区域中选择一个或者多个测温点,例如,沿铺放方向、在一个条带宽度内选择测温点,得到的测温点不会跨越两个条带,并且在测温点放置热电偶测温头时,热电偶测温头所连接的测温线垂直于下一铺放层的铺放方向放置(条带方向)。在测温点放置热电偶测温头时,用蓝色高温压敏胶带将热电偶测温头和测温线固定在待铺放的材料表面,热电偶测量端应紧密贴合材料表面;测温线垂直于下一铺方层的铺放方向布置,不可缠绕,固定时不可折弯至90度以上。热电偶测温线和接线盒连接,用螺丝刀将热电偶的正负极与接线盒中二次仪表的正负极相连。

54.进一步地,控制铺放设备对各所述测温点进行物理位置标识可通过下述方式实施:根据所述测温点生成点位程序;控制铺放设备运行所述点位程序,以实现对所述测温点的位置标识。

55.在本实施例中,点位程序可以理解为标记测温点的计算机程序。铺放设备在运行点位程序后,可以通过红外线等方式在工装上对应显示测温点的位置。

56.步骤s220、监测到铺放头根据预设的各工作区域的工作温度和铺放路径对材料进行铺放时,获取所述材料在各热电偶测温头的位置处压实后对应的材料温度,各所述材料温度分别通过相应的热电偶测温头采集。

57.铺放设备运行铺放程序进行铺放,当铺放头经过热电偶测温端,将加热后的材料压实在热电偶表面后,温度二次仪表测量材料温度,通过无线传输的方式将读数传递给显示仪表,工艺人员在安全的工作区域查看压实后的材料温度数据。

58.步骤s230、将各所述材料温度分别与所对应工作区域的预设目标温度进行比对。

59.步骤s240、判断材料温度与预设目标温度的差值是否在预设温度阈值范围内,若是,执行步骤s250;否则,执行步骤s260。

60.步骤s250、对相应工作区域内的工作温度不进行调整,控制所述铺放头的加热器根据原来的工作温度工作。

61.步骤s260、根据预设温度调整策略确定温度调整值,控制相应工作区域内的工作温度降低或升高所述温度调整值,以控制所述铺放头的加热器采用调整后的工作温度工

作。

62.在本实施例中,预设温度阈值范围可以理解为预先设置的温度误差范围,可以是0℃、1℃、2℃

…

;预设温度调整策略可以理解为预先设置的调整温度的方法,可以是调整固定值,可以是通过查表的方式确定调整的温度值,可以是通过公式计算调整的温度值等;温度调整值可以理解为工作温度需要改变的数值,可以是根据人为经验确定的固定值,可以是根据不同的差值动态确定的数值。

63.当材料温度与预设目标温度的差值在预设温度阈值范围内时,材料温度在误差允许范围内等于预设目标温度,此时加热器的工作温度不需要进行调整。当材料温度与预设目标温度的差值不在预设温度阈值范围内时,工作温度需要进行调整,根据预设温度调整策略确定温度调整值可以是将温度调整值固定,每次升高或者降低温度调整值;也可以是根据材料温度和预设目标温度的差值查表确定对应的温度调整值;还可以是预先确定一个计算公式,根据材料温度、预设目标温度计算温度调整值。在确定温度调整值后,当材料温度大于预设目标温度时,控制相应工作区域内的工作温度降低温度调整值;当材料温度小于预设目标温度时,控制相应工作区域内的工作温度升高温度调整值。

64.在实际材料铺放过程中,第一次铺放材料并采集材料温度后,材料温度与预设目标温度的差值不在预设温度阈值范围,调整工作温度。此时可以根据调整后的工作温度继续铺放材料,也可以将已铺放的此条带去除,重新铺放,在重新铺放时,再次获得材料温度并再次判断直到材料温度与预设目标温度的差值在预设温度阈值范围内,才继续铺放;待铺放到下一个热电偶测温头的位置时,继续采集材料温度并相应调整工作温度。

65.进一步地,该方法还包括:当各所述材料温度与对应的各所述预设目标温度的差值在预设温度阈值范围内时,保存对应的各所述工作温度,以使所述铺放头在对应工作区域根据所述工作温度进行工作,直到材料铺放完成后形成包含所述待铺放零件的余量零件。

66.在本实施例中,余量零件可以理解为包含待铺放零件和多余材料的零件。当各材料温度与对应的各预设目标温度的差值在预设温度阈值范围内时,此时工作区域的工作温度正好可以将材料加热到预设目标温度,保存对应的工作温度,在此工作区域内控制加热器使用此工作温度进行工作。通常在完成一层铺放时,会相应调整好所有工作区域的工作温度,在下一铺放层进行材料铺放时,只需要控制加热器根据保存的各工作区域的工作温度进行工作即可。也可以再次放置热电偶测温头采集材料温度对工作温度进行调整,直到材料铺放完成后形成包含待铺放零件的余量零件。

67.进一步地,该方法还包括:对所述余量零件进行热固化,并将热固化后的余量零件通过机械加工去除余量区域内的材料,形成所述待铺放零件。

68.零件铺放完成后,剪断热电偶的测温线,测温端保留在余量零件的余量区域内,对余量零件进行热固化,待余量零件固化成型后通过机械加工的方式去除余量区域内的材料,最终得到待铺放零件。

69.本发明实施例提供了一种材料铺放过程中温度调整方法,解决了铺放设备的加热器在对材料进行加热的过程中只能根据设置好的固定温度进行工作所导致的材料压实后温度不合格的问题,通过采集材料压实过程中材料温度,将各材料温度分别与所对应工作区域的预设目标温度进行比对,根据各比对结果调整各工作区域的工作温度实现对加热器

的工作温度调整,达到了根据材料的实际温度灵活调整加热器的工作温度的效果,通过热电偶测温头采集材料温度,获取材料压实后的准确温度,不受中间介质温度或距离的影响,热响应时间快,测温更准确,有效避免温度采集过程中产生的误差,提高零件合格率;热电偶可以布置在各种具有复杂型面的材料表面,不受铺放路径的影响,不存在与设备碰撞干涉的风险;操作人员可以在安全的工作区域查看测量数据,提高工作人员的安全性。

70.实施例三

71.图5为本发明实施例三提供的一种材料铺放过程中温度调整装置的结构示意图,该装置包括:获取模块31、比对模块32和调整模块33。

72.其中,获取模块31,用于监测到铺放头根据预设的各工作区域的工作温度和铺放路径对材料进行铺放时,获取所述材料在各热电偶测温头的位置处压实后对应的材料温度,各所述材料温度分别通过相应的热电偶测温头采集;比对模块32,用于将各所述材料温度分别与所对应工作区域的预设目标温度进行比对;调整模块33,用于根据各比对结果调整各工作区域的工作温度,以控制所述铺放头的加热器采用调整后的工作温度工作。

73.本发明实施例提供了一种材料铺放过程中温度调整装置,解决了铺放设备的加热器在对材料进行加热的过程中只能根据设置好的固定温度进行工作所导致的材料压实后温度不合格的问题,通过采集材料压实过程中材料温度,将各材料温度分别与所对应工作区域的预设目标温度进行比对,根据各比对结果调整各工作区域的工作温度实现对加热器的工作温度调整,达到了根据材料的实际温度灵活调整加热器的工作温度的效果,通过热电偶测温头采集材料温度,获取材料压实后的准确温度,不受中间介质温度或距离的影响,热响应时间快,测温更准确;热电偶可以布置在各种具有复杂型面的材料表面,不受铺放路径的影响,不存在与设备碰撞干涉的风险;操作人员可以在安全的工作区域查看测量数据,提高工作人员的安全性。

74.进一步地,该装置还包括:确定模块,用于确定所述铺放路径和各热电偶测温头的位置。

75.进一步地,确定模块包括:

76.数模获取单元,用于获取待铺放零件的零件数模;

77.路径确定单元,用于根据所述零件数模和铺放设备的条带参数确定铺放路径;

78.区域确定单元,用于根据所述零件数模确定包含所述待铺放零件的铺放区域,将所述铺放区域中去除所述待铺放零件的区域确定为余量区域;

79.测温点确定单元,用于根据所述铺放路径从所述余量区域内选取各测温点,控制铺放设备对各所述测温点进行物理位置标识,各所述测温点对应的物理位置对应各所述热电偶测温头的位置。

80.进一步地,测温点确定单元,具体用于根据所述测温点生成点位程序;控制铺放设备运行所述点位程序,以实现对所述测温点的位置标识。

81.进一步地,调整模块33具体用于:当所述材料温度与预设目标温度的差值不在预设温度阈值范围内时,根据预设温度调整策略确定温度调整值,控制相应工作区域内的工作温度降低或升高所述温度调整值。

82.进一步地,该装置还包括:

83.保存模块,用于当各所述材料温度与对应的各所述预设目标温度的差值在预设温

度阈值范围内时,保存对应的各所述工作温度,以使所述铺放头在对应工作区域根据所述工作温度进行工作,直到材料铺放完成后形成包含所述待铺放零件的余量零件。

84.进一步地,该装置还包括:

85.热固化模块,用于对所述余量零件进行热固化,并将热固化后的余量零件通过机械加工去除余量区域内的材料,形成所述待铺放零件。

86.进一步地,铺放路径至少包括各铺放层的铺放方向;相应的,所述热电偶测温头所连接的测温线垂直于下一铺放层的铺放方向。

87.本发明实施例所提供的材料铺放过程中温度调整装置可执行本发明任意实施例所提供的材料铺放过程中温度调整方法,具备执行方法相应的功能模块和有益效果。

88.实施例四

89.图6为本发明实施例四提供的一种设备的结构示意图,如图6所示,该设备包括处理器40、存储器41、输入装置42、输出装置43和热电偶测温头44;设备中处理器40和热电偶测温头44的数量可以是一个或多个,图6中以一个处理器40和一个热电偶测温头44为例;设备中的处理器40、存储器41、输入装置42、输出装置43和热电偶测温头44可以通过总线或其他方式连接,图6中以通过总线连接为例。

90.热电偶测温头44,用于采集材料温度;存储器41作为一种计算机可读存储介质,可用于存储软件程序、计算机可执行程序以及模块,如本发明实施例中的材料铺放过程中温度调整方法对应的程序指令/模块(例如,材料铺放过程中温度调整装置中的获取模块31、比对模块32和调整模块33)。处理器40通过运行存储在存储器41中的软件程序、指令以及模块,从而执行设备的各种功能应用以及数据处理,即实现上述的材料铺放过程中温度调整方法。

91.存储器41可主要包括存储程序区和存储数据区,其中,存储程序区可存储操作系统、至少一个功能所需的应用程序;存储数据区可存储根据终端的使用所创建的数据等。此外,存储器41可以包括高速随机存取存储器,还可以包括非易失性存储器,例如至少一个磁盘存储器件、闪存器件、或其他非易失性固态存储器件。在一些实例中,存储器41可进一步包括相对于处理器40远程设置的存储器,这些远程存储器可以通过网络连接至设备。上述网络的实例包括但不限于互联网、企业内部网、局域网、移动通信网及其组合。

92.输入装置42可用于接收输入的数字或字符信息,以及产生与设备的用户设置以及功能控制有关的键信号输入。输出装置43可包括显示屏等显示设备。

93.实施例五

94.本发明实施例五还提供一种包含计算机可执行指令的存储介质,所述计算机可执行指令在由计算机处理器执行时用于执行一种材料铺放过程中温度调整方法,该方法包括:

95.监测到铺放头根据预设的各工作区域的工作温度和铺放路径对材料进行铺放时,获取所述材料在各热电偶测温头的位置处压实后对应的材料温度,各所述材料温度分别通过相应的热电偶测温头采集;

96.将各所述材料温度分别与所对应工作区域的预设目标温度进行比对;

97.根据各比对结果调整各工作区域的工作温度,以控制所述铺放头的加热器采用调整后的工作温度工作。

98.当然,本发明实施例所提供的一种包含计算机可执行指令的存储介质,其计算机可执行指令不限于如上所述的方法操作,还可以执行本发明任意实施例所提供的材料铺放过程中温度调整方法中的相关操作。

99.通过以上关于实施方式的描述,所属领域的技术人员可以清楚地了解到,本发明可借助软件及必需的通用硬件来实现,当然也可以通过硬件实现,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品可以存储在计算机可读存储介质中,如计算机的软盘、只读存储器(read-only memory,rom)、随机存取存储器(random access memory,ram)、闪存(flash)、硬盘或光盘等,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本发明各个实施例所述的方法。

100.值得注意的是,上述材料铺放过程中温度调整装置的实施例中,所包括的各个单元和模块只是按照功能逻辑进行划分的,但并不局限于上述的划分,只要能够实现相应的功能即可;另外,各功能单元的具体名称也只是为了便于相互区分,并不用于限制本发明的保护范围。

101.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。