1.本技术涉及锅具制造技术领域,尤其涉及一种锅具制造工艺、仿压铸模具及锅具。

背景技术:

2.现有煎锅为了做到聚油效果,有的采用铸造工艺,在锅底部做出凹坑用来聚油,铸造工艺的锅成本较高;有的则采用较厚的片材,在锅内底部车出凹坑,加工较费时,且锅内部不够平整而影响烹饪体验。同时,为了满足锅能在电磁炉上使用的功能,这些聚油锅大都在产品底部铆接导磁片。然而,导磁片的本色与锅的基材本色不一致,导致具有导磁片的锅的外观不具备一体性,且铆接导磁片的过程也会造成锅具底部受热产生较大的变形量,不利于聚油。

技术实现要素:

3.本技术的目的在于提供一种锅具制造工艺、仿压铸模具及锅具,以解决现有锅具在铆接导磁片造成锅具变形量大而不利于聚油的问题。

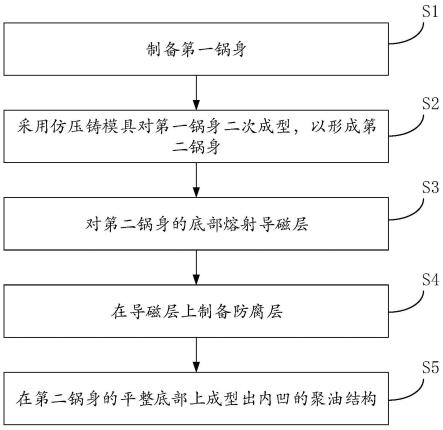

4.本技术的第一方面提供了一种锅具制造工艺,其中,包括如下步骤:

5.制备第一锅身;

6.采用仿压铸模具对所述第一锅身二次成型,以形成第二锅身;

7.对所述第二锅身的底部熔射导磁层;

8.在所述导磁层上制备防腐层;

9.在所述第二锅身的平整底部上成型出内凹的聚油结构。

10.通过制备内凹的聚油结构,可以实现将油聚集在锅具底部的中心区域,同时,通过在锅具的底部制备导磁层和防腐层,可以在实现电磁炉功能的同时,减小锅底受热变形的量,有利于保持聚油结构的形态,进而有利于提升聚油的效果。

11.在一种可能的实现方式中,所述在所述第二锅身的平整底部上成型出内凹的聚油结构,具体包括:

12.使所述第二锅身的底部的中间区域向所述第二锅身的下方拱起。

13.由此,可以无需耗费较长的工时在第二锅具底部的内表面车出凹坑,从而简化了锅具的成型工艺,提升了生产效率。

14.在一种可能的实现方式中,所述采用仿压铸模具对所述第一锅身二次成型,以形成第二锅身,具体包括:

15.通过所述仿压铸模具对所述第一锅身壁部的中间区域进行挤压,使所述第一锅身壁部的中间区域的材料分别向所述第一锅身的底部和端口移动,以使形成的所述第一锅身上靠近所述第一锅身端口和底部处的壁厚大于所述第一锅身中间区域的壁厚。

16.由此,可以提升整体传热的均匀性,同时使端口和底部不易变形,保证了锅具的整体结构稳定。

17.在一种可能的实现方式中,所述采用仿压铸模具对所述第一锅身二次成型,以形

成第二锅身,具体包括:

18.采用仿压铸模具对所述第一锅身二次成型,以形成底部具有支撑台阶的第二锅身。

19.通过制备支撑台阶,可以通过支撑台阶实现对锅具的稳定支撑。

20.在一种可能的实现方式中,所述支撑台阶的高度为2mm~3.5mm。

21.在该高度范围内,可以避免因支撑台阶的高度过小而造成第二锅身底部拱起的部位与台面接触,同时也可以避免因支撑台阶的高度过大而造成支撑台阶与模具干涉卡滞。

22.在一种可能的实现方式中,在所述第二锅身的底部成型出内凹的聚油结构之后,所述工艺还包括:

23.对所述支撑台阶进行整形,以使所述支撑台阶在整形后的高度为0.8mm~3mm。

24.在该高度范围内,可以避免锅具加热使用时变形,引起底部外凸,导致锅具在电磁炉上支撑不稳定的问题。

25.在一种可能的实现方式中,所述聚油结构内凹深度的最大范围值为0.7mm~2mm。在该深度下,可以有利于油聚集在第二锅身底部的中间区域。

26.在一种可能的实现方式中,所述制备第一锅身,具体包括:

27.采用拉深成型工艺制备所述第一锅身。从而便于获得壁厚均匀的第一锅身。

28.在一种可能的实现方式中,在所述导磁层上制备防腐层之后,所述工艺还包括:

29.使所述第二锅身在具有第一设定温度的隧道炉中烧结。以保证防腐层可以稳定地固定到导磁层上,不会脱落。

30.在一种可能的实现方式中,在形成所述第二锅身之后,所述工艺还包括:

31.对所述第二锅身的端口和底部去毛刺;

32.对所述第二锅身的内壁面进行打砂处理;

33.对所述第二锅身进行清洗;

34.对所述第二锅身的内壁面进行喷砂处理。

35.在一种可能的实现方式中,在所述导磁层上制备防腐层之后,所述工艺还包括:

36.对所述第二锅身进行内喷涂;

37.使所述第二锅身在具有第二设定温度的隧道炉中进行烧结;

38.对所述第二锅身的外壁面进行打砂;

39.对所述第二锅身进行高温漆喷涂;

40.使所述第二锅身在具有第三设定温度的隧道炉中进行烧结。

41.在一种可能的实现方式中,所述导磁层的厚度为0.2mm~0.5mm。

42.在该厚度范围内可以保证导磁层在正常实现电磁炉功能的情况下,防止第二锅身在整底过程中导磁层发生破裂。

43.在一种可能的实现方式中,所述防腐层的厚度为0.1mm~0.2mm。

44.在该厚度范围内,可以控制导磁层和防腐层叠加后的厚度在0.3mm~0.7mm范围内,由此可以在保证电磁炉功能正常的情况下,使第二锅身的底部具有更薄的导磁层和防腐层。

45.本技术的第二方面提供了一种用于实施本技术第一方面提供的锅具制造工艺的仿压铸模具,其中,包括上模和下模,所述上模和所述下模合模后,所述上模和所述下模之

间保持有间隙,所述间隙小于所述第一锅身的壁厚。

46.在对第一锅身仿压铸过程中,上模和下模可以对第一锅身的壁部进行挤压,使第一锅身的壁部材料向第一锅身的端口及底部堆积变形,从而可以将第一锅身的壁部压制成符合目标要求的较小的厚度,以提升整体传热的均匀性,同时可以增大第一锅身的端口及底部的厚度,使端口和底部不易变形,保证锅具的整体结构稳定。

47.在一种可能的实现方式中,所述下模中设置有成型凹部,所述成型凹部的底部设置有第一凹槽,所述成型凹部的口部的内壁面上设置有第二凹槽。

48.由此,可以通过设置第一凹槽和第二凹槽,使支撑台阶和较厚的端口一次成型,工艺简洁,生产效率高。

49.本技术的第三方面提供了一种锅具,其中,采用本技术第一方面提供的锅具制造工艺及本技术第二方面提供的仿压铸模具所制造,所述锅具包括锅身,所述锅身的底部的外壁面上设置有导磁层和防腐层,所述锅身的内壁面上设置有内凹的聚油结构。

50.通过设置内凹的聚油结构,可以实现将油聚集在锅具底部的中心区域,同时,通过设置导磁层和防腐层,可以在实现电磁炉功能的同时,减小锅底受热变形的量,有利于保持聚油结构的形态,进而有利于提升聚油的效果。

51.应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本技术。

附图说明

52.图1为本技术实施例提供的锅具制造工艺的流程图;

53.图2为第一锅身的结构示意图;

54.图3为仿压铸模具的结构示意图;

55.图4为第二锅身的结构示意图;

56.图5为第二锅身在成型出聚油结构后的结构示意图;

57.图6为图5中在a处的放大图。

58.附图标记:

59.1-第一锅身;

60.11-壁部;

61.12-底部;

62.2-第二锅身;

63.21-壁部;

64.22-端口;

65.23-支撑台阶;

66.3-导磁层;

67.4-上模;

68.5-下模;

69.51-第一凹槽;

70.52-第二凹槽;

71.6-间隙;

72.h1-深度;

73.h2-深度;

74.h3-高度;

75.h4-高度;

76.h5-深度;

77.c-壁厚;

78.d-壁厚。

79.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

具体实施方式

80.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

81.在本技术的描述中,除非另有明确的规定和限定,术语“第一”、“第二”仅用于描述的目的,而不能理解为指示或暗示相对重要性;除非另有规定或说明,术语“多个”是指两个或两个以上;术语“连接”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接,或电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

82.本说明书的描述中,需要理解的是,本技术实施例所描述的“上”、“下”等方位词是以附图所示的角度来进行描述的,不应理解为对本技术实施例的限定。此外,在上下文中,还需要理解的是,当提到一个元件连接在另一个元件“上”或者“下”时,其不仅能够直接连接在另一个元件“上”或者“下”,也可以通过中间元件间接连接在另一个元件“上”或者“下”。

83.如图1至图6所示,本技术实施例的第一方面提供了一种锅具制造工艺,其包括如下工艺步骤:

84.步骤s1、制备第一锅身1。

85.其中,该第一锅身1可以采用拉深工艺制备。第一锅身1包括壁部11和底部12,该壁部11和底部12一次拉深成型,使其壁部11和底部12具有均匀一致的厚度,如图2所示。

86.本实施例中,第一锅身1可以采用铝制片材制备成型,其中,铝制片材的厚度可以为3mm~5mm。

87.步骤s2、采用仿压铸模具对第一锅身1二次成型,以形成第二锅身2。

88.该第二锅身2可以通过仿压铸模具一次成型得到。具体地,该仿压铸模具包括上模4和下模5,第一锅身1可以放置于上模4和下模5之间,在上模4和下模5合模后,可以实现对第一锅身1的压制成型。

89.具体地,如图3所示,上模4和下模5在合模状态下,上模4的侧壁面与下模5的侧壁面之间保持有间隙6,该间隙6小于待压制第一锅身1的壁厚(c)。在压制过程中,上模4和下模5可以对第一锅身1的壁部11进行挤压,使第一锅身1的壁部11材料向第一锅身1的端口及

底部12堆积变形,从而可以将第一锅身1的壁部11压制成符合目标要求的较小的厚度,以提升整体传热的均匀性,同时可以增大第一锅身1的端口及底部12的厚度,使端口和底部12不易变形,保证锅具的整体结构稳定。其中,经过仿压铸工艺成型的第二锅身2的壁部21的厚度与上模4和下模5之间的间隙6一致。

90.需要说明的是,本实施例中,第一锅身1的壁部11可以为向外扩张的弧形结构,上模4可以具有与第一锅身1内部空间相似的结构形状。由于第一锅身1的端口处的直径相对较大,当上模4向下模5所在方向运动合模时,上模4优先与第一锅身1壁部11的中间区域进行挤压,并随着上模4的继续运动,可以将第一锅身1壁部11的中间区域的材料分别向第一锅身1的底部12和端口移动堆积,以使第一锅身1上靠近第一锅身1端口和底部12处的壁厚大于第一锅身1中间区域的壁厚(c)。

91.步骤s3、对第二锅身2的底部熔射导磁层3。

92.需要说明的是,现有的锅具一般通过铆接复底片来实现锅具在电磁炉上使用的功能,但是铆接复底片过程中会导致锅具底部产生较大的变形量,不利于锅具具有良好的聚油形状。

93.为此,本实施例中,可以在第二锅身2的底部熔射导磁层3,且在熔射导磁层3的过程中,锅具底部的加热变形量相对较小,有利于锅具保持良好的聚油形态。其中,该导磁层3的主要成分可以为铁,能够实现锅具在电磁炉上使用。在将以铁为主要成分的导磁材料熔射在锅具上后,会形成一层较薄的导磁层3,从而可以降低锅具底部的整体厚度,同时减轻锅具的整体重量。

94.其中,在具体的操作过程中,可以采用熔射枪对第二锅身2的底部进行熔射,熔射枪距离第二锅身2的底部150mm~200mm,熔射枪的喷涂时间可以为10s~20s。

95.步骤s4、在导磁层3上制备防腐层。

96.具体地,在熔射导磁层3之后,可以在导磁层3上喷涂一层防腐层,防腐层可以覆盖在导磁层3的表面,以防止导磁层3受到外界环境的腐蚀,延长使用寿命。

97.其中,防腐层的主要成分为铝合金。

98.步骤s5、在第二锅身2的平整底部上成型出内凹的聚油结构。

99.第二锅身2经过在仿压铸工艺后具有平整底部,如图4所示,并在平整的底部的外表面上依次制备导磁层3及防腐层。然后,可以对制备有导磁层3和防腐层的底部进行整底工艺,以在第二锅具的底部整形出内凹的聚油结构,该聚油结构在第二锅具的底部的中间位置形成凹陷区域,如图5和图6所示,从而可以使油聚集在该凹陷区域内。

100.具体地,本实施例中,第二锅具的底部的中间区域可以整体向第二锅具的下方拱起变形,即,使第二锅具底部的内表面内凹,同时第二锅具底部的外表面外凸,从而无需耗费较长的工时在第二锅具底部的内表面车出凹坑,简化了锅具的成型工艺,提升了生产效率。同时,相对于铆接复底片而言,该导磁层3可以随第二锅身2的底部发生相应的变形,不易脱落。

101.其中,为了便于将油聚集在第二锅具底部的中间区域,第二锅具底部的内表面可以为弧形面。

102.此外,通过使第二锅具的平整底部整体变形而得到内凹的聚油结构,可以采用较薄的锅具片材即可,解决了现有技术中因需要在锅底车出凹坑而需要采用较厚的片材的问

题,从而节省了材料和成本,同时也减轻了锅具的整体重量。

103.作为一种具体的实现方式,如图4所示,步骤s2具体包括:

104.采用仿压铸模具对第一锅身1二次成型,以形成底部具有支撑台阶23的第二锅身2。

105.由于第二锅身2的底部向第二锅身2的下方拱起,当第二锅身2通过其底部放置于桌面、厨房操作台等台面上时,会造成第二锅身2不稳定。

106.为此,本实施例中,通过在第二锅身2的底部成型出支撑台阶23,使支撑台阶23凸出于第二锅身2的底部,从而可以使第二锅身2通过该支撑台阶23稳定地放置在桌面、厨房操作台等台面上。

107.支撑台阶23可以连续环绕形成在第二锅身2底部的周向上,也可以在第二锅身2的底部均匀形成有多个独立的凸出结构。

108.具体地,可以在仿压铸模具中下模5的设定位置处形成有第一凹槽51,当上模4和下模5合模后,第一锅身1的材料可以被挤压填充至第一凹槽51中,从而可以一次成型出支撑台阶23。

109.其中,支撑台阶23的高度h3可以为2mm~3.5mm。

110.在第二锅身2仿压铸成型后,第二锅身2的底部为平整底部,需要再对平整底部进行整底工艺,以形成内凹的聚油结构。当第二锅身2的底部向第二锅身2的下方拱起时,支撑台阶23的高度h3在2mm~3.5mm的范围内时,可以避免因支撑台阶23的高度h3过小而造成第二锅身2底部拱起的部位与台面接触,同时也可以避免因支撑台阶23的高度h3过大而造成支撑台阶23与模具干涉卡滞。其中,支撑台阶23的高度h3优选为2.2mm、2.4mm、2.6mm、2.8mm、3.0mm、3.2mm、3.4mm。

111.作为一种具体的实现方式,在步骤s5之后,工艺还包括:

112.步骤s6、对支撑台阶23进行整形,以使支撑台阶23在整形后的高度h4为0.8mm~3mm。在该高度范围内,可以避免锅具加热使用时变形,引起底部外凸,导致锅具在电磁炉上支撑不稳定的问题。

113.此外,如图6所示,聚油结构内凹深度h5的最大范围值为0.7mm~2mm,在该深度下,可以有利于油聚集在第二锅身2底部的中间区域。其中,聚油结构内凹的深度h5具体可以为0.9mm、1.1mm、1.3mm、1.5mm、1.7mm、1.9mm。

114.具体地,在步骤s4之后,该工艺还包括:

115.步骤s41、使第二锅身2在具有第一设定温度的隧道炉中烧结。

116.其中,该第一设定温度可以为280℃,在该温度下,可以保证防腐层可以稳定地固定到导磁层3上,不会脱落。

117.作为一种具体的实现方式,在步骤s2之后,该工艺还包括:

118.步骤s21、对第二锅身2的端口22和底部去毛刺。

119.在第二锅身2经过仿压铸工艺成型后,第二锅身2的端口22和底部会因第二锅身2壁部21的材料的移动堆积而产生毛刺,为此,在第二锅身2成型后,通过对第二锅身2端口22及底部的毛刺进行去除,可以有利于后续工艺的进行。其中,可以采用专用的去毛刺设备进行去毛刺操作。

120.步骤s22、对第二锅身2的内壁面进行打砂处理。通过对第二锅身2的内壁面进行砂

轮打砂处理,可以处理掉第二锅身2的内壁面的凹凸不平、划伤等缺陷。

121.步骤s23、对第二锅身2进行清洗,以去除第二锅身2上附着的油污。

122.步骤s24、对第二锅身2的内壁面进行喷砂处理。通过对第二锅身2内壁面进行喷砂处理,可以增加表面粗糙度,以便于内涂层更好地附着在锅身上。其中,上述表面粗糙度可以为3um~6um。

123.作为一种具体的实现方式,在步骤s4之后,该工艺还包括:

124.步骤s42、对第二锅身2进行内喷涂。其中,可以根据需要选择性地对第二锅身2的内壁进行内涂的喷涂,喷涂完成后,可以使第二锅身2进入隧道中进行烧结。

125.步骤s43、使第二锅身2在具有第二设定温度的隧道炉中进行烧结。其中,第二设定温度可以为420℃,在该温度下,可以使经过内喷涂的锅具有较好的稳定性。

126.步骤s44、对第二锅身2的外壁面进行打砂,以处理掉第二锅身2外表面凹凸不平、划伤颗粒等缺陷。

127.步骤s45、对第二锅身2进行高温漆喷涂。其中,可以根据需要选择喷涂高温漆,经过喷涂后的第二锅身2可以进入隧道中进行烧结。

128.步骤s46、使第二锅身2在具有第三设定温度的隧道炉中进行烧结。其中,该第三设定温度可以为280℃,在该温度下,可以保证高温漆在第二锅身2上附着的稳定性。

129.作为一种具体的实现方式,导磁层3的厚度可以为0.2mm~0.5mm。在第二锅身2进行整底工艺时,会将第二锅身2的底部整形为内表面内凹,外表面外凸的形状,整底工艺进行时,第二锅身2的底部整体受力,导磁层3也受力,如果导磁层3厚度过大,会在整底工艺进行过程中,出现导磁层3破裂的现象。因此,本实施例中,通过使导磁层3的厚度在0.2mm~0.5mm范围内,可以保证导磁层3在正常实现电磁炉功能的情况下,防止第二锅身2在整底过程中导磁层3发生破裂。

130.其中,导磁层3的厚度优选为0.3mm或0.4mm。

131.进一步地,防腐层的厚度可以为0.1mm~0.2mm。由于导磁层3和防腐层均形成在第二锅身2底部的下表面上,会导致第二锅身2的底部的厚度增加,如果第二锅身2的底部的厚度过大,则不利于第二锅身2的底部在整底工艺中发生变形,同时也会在第二锅身2的底部变形过程中,造成导磁层3及防腐层发生破裂。为此,通过使防腐层的厚度可以在0.1mm~0.2mm范围内,可以控制导磁层3和防腐层叠加后的厚度在0.3mm~0.7mm范围内,由此可以在保证电磁炉功能正常的情况下,使第二锅身2的底部具有更薄的导磁层3和防腐层。

132.本技术实施例的第二方面提供了一种仿压铸模具,该仿压铸模具可以用于实施本技术第一方面提供的锅具制造工艺,其中,该仿压铸模具包括上模4和下模5,上模4和下模5合模后,上模4和下模5之间保持有间隙6,间隙6小于第一锅身1的壁厚(c)。

133.具体地,如图3所示,上模4和下模5在合模状态下,上模4的侧壁面与下模5的侧壁面之间保持有间隙6,该间隙6小于待压制第一锅身1的壁厚(c)。在压制过程中,上模4和下模5可以对第一锅身1的壁部11进行挤压,使第一锅身1的壁部11材料向第一锅身1的端口及底部12堆积变形,从而可以将第一锅身1的壁部11压制成符合目标要求的较小的厚度,以提升整体传热的均匀性,同时可以增大第一锅身1的端口及底部12的厚度,使端口和底部12不易变形,保证锅具的整体结构稳定。

134.具体地,下模5中设置有成型凹部,成型凹部的底部设置有第一凹槽51,成型凹部

的口部的内壁面上设置有第二凹槽52。

135.其中,下模5为凹模,上模4为凸模,第一锅身1可以整体放置于下模5的成型凹部中,上模4可以向第一锅身1内部压入,以与成型凹部合模。在上模4挤压第一锅身1的壁部11时,第一锅身1的壁部11材料可以分别向第一锅身1的端口和底部12移动堆积,当第一锅身1的壁部11材料堆积至第一凹槽51中时,可以成型出支撑台阶23,而当第一锅身1的壁部11材料堆积至端口处的第二凹槽52中时,可以成行出厚度较大的端口侧壁。由此,通过设置第一凹槽51和第二凹槽52,可以使支撑台阶23和较厚的端口一次成型,工艺简洁,生产效率高。

136.可以理解的是,由于第一锅身1的壁部11材料可以分别向第一锅身1两侧的端口和底部12移动堆积,使成型后的第二锅身2的深度h2大于第一锅身1的深度h1,其中,第二锅身2的深度h2可以与下模5中成型凹部的深度一致。同时,由于第二锅身2的壁部21通过上模4和下模5合模挤压成型,因此,第二锅身2的壁部21的壁厚d与上模4和下模5之间的间隙6一致。

137.本技术实施例的第三方面还提供了一种锅具,其中,该锅具采用本技术第一方面提供的锅具制造工艺及本技术第二方面提供的仿压铸模具所制造,锅具包括锅身,锅身的底部的外壁面上设置有导磁层3和防腐层,锅身的内壁面上设置有内凹的聚油结构。

138.其中,通过设置内凹的聚油结构,可以实现将油聚集在锅具底部的中心区域,同时,通过设置导磁层3和防腐层,可以在实现电磁炉功能的同时,减小锅底受热变形的量,有利于保持聚油结构的形态,进而有利于提升聚油的效果。

139.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。