1.本发明涉及一种发动机气瓶超高压液压试验系统,用于航空、航天发动机气瓶爆破压力及残余变形进行测定。

背景技术:

2.液体火箭发动机钛合金复合材料缠绕气瓶采用的是用钛合金作为内衬,然后在内衬上缠绕复合材料,浸渍定形而成。这种气瓶具有重量轻、工作压力高、安全性好的特点,已经成为今后气瓶的发展方向,因为其工作压力高,所以其液压试验及爆破试验的压力也相对较高,达到100mpa以上,为观察其爆破瞬间复合材料的变化情况,考验复合材料不同的缠绕方式对气瓶爆破压力的影响,适当的微观观察设备是必不可少的。但现有测试技术存在着测试压力低且无观察手段及应变检测功能等缺点,尤其是在自动试验和自动判读方面存在缺陷,严重影响试验精度及效率。

技术实现要素:

3.本发明的技术解决问题是:克服现有技术的不足,提供了一种气瓶超高压液压试验系统,能够实现自动开始升降压并观测气瓶爆破压力、疲劳试验及残余变形检测,具有测试压力高、自动化程度高、测试精度高等多个特点。

4.本发明采用的技术方案为:

5.一种气瓶超高压液压试验系统,包括:低压系统、增压系统、控制系统、应变检测系统、高速摄影系统及试验台;

6.低压系统、增压系统、控制系统安装在试验台上,置于操作试验间内,应变检测系统、高速摄影系统及测试产品置于另一个独立密闭强度试验间内;

7.低压系统包括供气系统、低压吹除系统、气动阀门控制系统、第一液体增压泵控制系统、第二液体增压泵控制系统,供气系统用于为低压系统中的其他系统供气,低压吹除系统用于对测试产品表面进行低压气体吹除;气动阀门控制系统用于实现气动阀门的控制,第一液体增压泵控制系统、第二液体增压泵控制系统实现两路液体增压泵的控制;

8.增压系统用于对高压液体工作介质的控制;

9.控制系统用于所有电信号控制及显示、人机交互、参数设置及硬件检测;

10.应变检测系统用于被测产品液压爆破试验时应变情况检测;

11.高速摄影系统用于对液压爆破试验中被测产品的监测。

12.进一步的,所述低压系统包括:所述供气系统包括:过滤器f1、手动截止阀k10、压力传感器p9、手动截止阀k11、手动减压阀g4、安全阀v1、压力传感器p10以及手动截止阀k16;过滤器f1安装在压缩空气进气口后端、手动截止阀k10前端,压力传感器p9安装在手动截止阀k10后端,气源进气由手动截止阀k10控制,由进气口经过滤器f1、手动截止阀k10到压力传感器p9,压力传感器p9采集压力值并传输至控制系统;压缩空气经压力传感器p9后分为三路:第一路经手动截止阀k16进入接口g2前端,用于气源压力泄压;第二路为低压吹

除系统供气;第三路经手动截止阀k11、手动减压阀g4、安全阀v1、压力传感器p10为气动阀门控制系统、第一液体增压泵控制系统、第二液体增压泵控制系统供气;手动截止阀k11安装在压力传感器p9后端、手动减压阀g4前端,控制气动阀门控制系统、第一液体增压泵控制系统、第二液体增压泵控制系统进气,进气经手动减压阀g4减压至要求压力,安全阀v1安装在手动减压阀g4后端,启动压力为要求压力的1.05倍,超压自动打开进行泄压,压力传感器p10安装在安全阀v1后端,采集该路输出压力并传输至控制系统;

13.所述低压吹除系统包括:手动截止阀k14、手动减压阀g5、压力传感器p11、手动截止阀k15以及过滤器f2;手动截止阀k14安装在供气系统压力传感器p9后端、手动减压阀g5前端,控制该路进气;手动减压阀g5控制该路输出气体压力,压力传感器p11安装在手动减压阀g5后端,采集该路输出压力并传输至控制系统;手动截止阀k15安装在压力传感器p11后端,控制该路出气;过滤器f2安装在手动截止阀k15后端、出气口g7之前,对该路出气进行过滤;压缩空气经供气系统进入低压吹除系统,经手动截止阀k14进入手动减压阀g5,减压至要求压力后,经手动截止阀k15、过滤器f2进行产品表面吹除。

14.进一步的,所述气动阀门控制系统包括:手动截止阀k12、手动减压阀g1、压力传感器p1,电磁阀c2、储气罐、手动截止阀k13、电磁阀c7-c11;

15.手动截止阀k12安装在压力传感器p10后端、手动减压阀g1前端,控制气动阀门控制系统进气,进气经手动减压阀g1减压至要求压力,压力传感器p1安装在手动减压阀g1后端,采集该路输出压力并传输至控制系统;电磁阀c2安装在压力传感器p1后端、储气罐前端,由控制系统进行控制实现该路放气;储气罐安装在压力传感器p1、电磁阀c2后端,用于稳定出气压力;手动截止阀k13安装在储气罐后端,作为控制气动阀门控制系统输出气体的开关;

16.气动阀门控制系统输出共7路,分别连接在气动调节阀k1、气动调节阀k2、气动截止阀k5-k9驱动气接口处,控制气动调节阀k1、气动调节阀k2、气动截止阀k5-k9的开和关,电磁阀c7-c11分别安装在气动截止阀k5-k9的控制气体管路上,控制系统通过电磁阀c7-c11分别控制气动截止阀k5-k9。

17.进一步的,所述第一液体增压泵控制系统包括:电磁阀c1、电磁比例减压阀g2、安全阀v2、压力传感器p2、气动调节阀k1以及电磁阀c3;电磁阀c1安装在压力传感器p10后端、电磁比例减压阀g2前端,控制第一液体增压泵控制系统进气,控制系统通过控制电磁比例减压阀g2开度将进气压力减压至该路要求压力,安全阀v2安装在电磁比例减压阀g2后端,启动压力为该路要求压力的1.05倍,超压自动打开进行泄压;压力传感器p2安装在安全阀v2后端,采集该路输出压力并传输至控制系统;气动调节阀k1安装在压力传感器p2后端,作为电磁比例减压阀g2的辅助调节阀,人为设定开度;控制系统在气动调节阀k1设定开度的基础上通过控制电磁比例减压阀g2开度来控制该路压力;电磁阀c3安装在气动调节阀k1后端,电磁阀c3出口连接在第一液体增压泵的驱动气接口,控制系统通过控制电磁阀c3的开关来控制第一液体增压泵,压缩空气经供气系统第三路进入第一液体增压泵控制系统,经电磁阀c1进入电磁比例减压阀g2进行减压,减压后气体经安全阀v2、压力传感器p2、气动调节阀k1、电磁阀c3后进入第一液体增压泵;

18.所述第二液体增压泵控制系统包括:电磁阀c4、电磁比例减压阀g3、安全阀v3、压力传感器p3、气动调节阀k2、电磁阀c6,电磁阀c4安装在压力传感器p10后端、电磁比例减压

阀g3前端,控制第二液体增压泵控制系统进气,控制系统通过控制电磁比例减压阀g3开度将进气压力减压至该路要求压力,安全阀v3安装在电磁比例减压阀g3后端,启动压力为该路要求压力的1.05倍,超压自动打开进行泄压,压力传感器p3安装在安全阀v3后端,采集该路输出压力并传输至控制系统,气动调节阀k2安装在压力传感器p3后端,为电磁比例减压阀g3的辅助调节阀,人为设定开度,控制系统在气动调节阀k2设定开度的基础上通过控制电磁比例减压阀g3开度来控制该路压力;电磁阀c6安装在气动调节阀k2后端,电磁阀c6出口连接在第二液体增压泵的驱动气接口,控制系统通过控制电磁阀c6的开关来控制第二液体增压泵,压缩空气经供气系统第三路进入第二液体增压泵控制系统,经电磁阀c4进入电磁比例减压阀g3进行减压,减压后气体经安全阀v3、压力传感器p3、气动调节阀k2、电磁阀c6后进入第二液体增压泵。

19.进一步的,所述增压系统包括爆破试验增压系统和残余变形试验增压系统两路,爆破试验增压系统用于测试产品爆破压力及疲劳试验,残余变形试验增压系统用于测试产品残余变形量;

20.所述爆破试验增压系统包括:过滤器f3、手动截止阀k4、第一液体增压泵、安全阀v4、压力传感器p4、单向阀k17、气动截止阀k5、气动截止阀k6、过滤器f4、压力传感器p5、气动截止阀k7以及手动截止阀k3;

21.过滤器f3安装在液体工作介质进口g5后端,用于工作介质过滤,手动截止阀k4安装在过滤器f3与第一液体增压泵的进液口之间,用于控制第一液体增压泵的进液,安全阀v4安装在第一液体增压泵的出液口后端,开启压力为增压泵目标压力值的1.02倍,超压自动开启进行泄压,压力传感器p4安装在安全阀v4后端,采集该路压力并传输至控制系统;气动截止阀k6安装在压力传感器p4后端,用来控制爆破试验增压系统的输出;单向阀k17、气动截止阀k5安装在过滤器f3与气动截止阀k6之间,单向阀k17安装在气动截止阀k5前端,用于常压液体工作介质的输送,单向阀k17用于防止该路回水,气动截止阀k5用于常压液体工作介质的输送的开启或关闭;过滤器f4安装在气动截止阀k6后端、爆破试验增压系统的输出接口g6前端,用于爆破试验增压系统输出液体过滤;气动截止阀k7安装在爆破试验增压系统的输出接口g6前端,手动截止阀k3安装在气动截止阀k7后端、爆破试验增压系统的泄压接口g8前端,气动截止阀k7、手动截止阀k3用于爆破试验增压系统输出泄压自动、手动控制,泄压时手动打开手动截止阀k3后,控制系统通过电磁阀c9控制气动截止阀k7来控制泄压;

22.所述残余变形试验增压系统包括:容量瓶、第二液体增压泵、安全阀v5、压力传感器p8、气动截止阀k9、储液罐、气动截止阀k8、压力传感器p7、过滤器f5、压力传感器p6以及手动截止阀k18;容量瓶安装在进液口g3后端、与第一液体增压泵的进液口,用于液体体积测量,安全阀v5安装在第二液体增压泵的出液口后端,开启压力为增压泵目标压力值的1.02倍,超压自动开启进行泄压;压力传感器p8安装在安全阀v5后端,采集第二液体增压泵出口压力并传输至控制系统,气动截止阀k9安装在压力传感器p8后端,用来控制残余变形试验增压系统的输出,储液罐安装在气动截止阀k9后端,用于液体压力缓冲,压力传感器p7安装在储液罐后端,采集产品前端压力并传输至控制系统;气动截止阀k8安装在容量瓶与压力传感器p7之间,用于控制容量瓶回水,过滤器f5安装在压力传感器p7后端,用于产品进液过滤,压力传感器p6安装在产品后端,采集产品后端压力并传输至控制系统,手动截止阀

k18安装在压力传感器p6后端、出口g10前端,用于控制产品排气。

23.进一步的,所述爆破试验增压系统爆破试验过程包括:关闭手动截止阀k3、k4,打开电磁阀c7、c8及单向阀k17,气动截止阀k5、k6开启,液体工作介质通过过滤器f3、单向阀k17、气动截止阀k5、气动截止阀k6、过滤器f4、压力传感器p5、出口g6充产品内腔直至产品充满液体,关闭电磁阀c7,气动截止阀k5关闭,打开手动截止阀k4,液体工作介质通过第一液体增压泵增压,经压力传感器p4、气动截止阀k6、过滤器f4、压力传感器p5、出口g6充至产品内腔直至产品爆破,爆破瞬间压力传感器p5压力值骤降,此时压力传感器p5峰值为产品爆破压力;

24.所述爆破试验增压系统疲劳试验过程包括:关闭手动截止阀k3、k4,打开电磁阀c7、c8及单向阀k17,气动截止阀k5、k6开启,液体工作介质通过过滤器f3、单向阀k17、气动截止阀k5、气动截止阀k6、过滤器f4、压力传感器p5、出口g6充产品内腔直至产品充满液体,关闭电磁阀c7,气动截止阀k5关闭,打开手动截止阀k4,液体工作介质通过第一液体增压泵增压至疲劳试验要求压力,经压力传感器p4、气动截止阀k6、过滤器f4、压力传感器p5、出口g6充至产品内腔,打开手动截止阀k3及电磁阀c9,气动截止阀k7打开,管路及产品泄压,关闭手动截止阀k3及电磁阀c9,气动截止阀k7关闭,重复上述过程至疲劳试验要求次数,拆下产品,做爆破试验。

25.所述残余变形试验增压系统试验过程包括:将产品灌满水安装在过滤器f5与压力传感器p6之间,容量瓶内注入蒸馏水,打开手动截止阀k18、气动截止阀k9,控制系统控制第二液体增压泵,以稍高于大气压的输出压力向试验管路产品注水管路中气体通过出口g10排气,控制系统通过控制电磁阀c10打开气动截止阀k8回水至容量瓶,反复操作至容量瓶、出口g10无气体排出时关闭手动截止阀k18、气动截止阀k8和气动截止阀k9并开始试验,将容量瓶内蒸馏水充至规定水位,控制系统控制第二液体增压泵进行增压至要求压力,压力传感器p8采集到要求压力时打开电磁阀c11,气动截止阀k9开启,蒸馏水通过压力传感器p7、过滤器f5进入产品,产品在高压液体作用下产生变形,关闭电磁阀c11,气动截止阀k9关闭,打开电磁阀c10,气动截止阀k8开启,高压液体通过气动截止阀k8进入容量瓶,待容量瓶液位稳定后关闭气动截止阀k8,由容量瓶试验前后水位差即可得到产品的形变量。

26.进一步的,所述控制系统包括:电源模块、数显模块、采集输出模块以及控制处理模块;

27.电源模块包含传感器供电模块与电磁阀供电模块;数显模块用于同步显示传感器实时压力值;采集输出模块用于采集传感器压力值、控制电磁阀的开关、控制电磁比例减压阀、气动调节阀开度;控制处理模块用于试验界面操作与信号显示、试验结果分析及存储;

28.所述控制处理模块包括:测量参数设置模块、数据保存模块、压力调节模块、数据显示模块、数据处理模块、程控手动转换模块、曲线输入模块、单元检测模块;

29.测量参数设置模块用于试验及产品参数设置与保存;数据保存模块用于试验数据保存;压力调节模块用于各管路要求压力值设置;数据显示模块用于试验管路各压力数据显示;数据处理模块用于试验数据分析处理;程控手动转换模块用于手动试验与自动试验切换;曲线输入模块用于升压曲线设定;单元检测模块用于数字量信号、调节阀、高清摄像机触发测试、用户权限管理及爆破试验、疲劳试验、残余变形试验时的阀门控制及试验参数显示;

30.进一步的,所述数据处理模块包括:压力曲线绘制模块、应变曲线绘制模块、数据查询模块、数据导出及报表输出模块、图形导出模块;压力曲线绘制模块通过设定的升压时间及压力值绘制出升压曲线用于升压控制;应变曲线绘制模块通过采集到的应变片电信号绘制出产品应变曲线;数据查询模块用于历史试验数据查询;数据导出及报表输出模块用于试验数据及报表文件导出;图形导出模块用于曲线图片导出;

31.所述单元检测模块包括:数字量检查模块、调节阀检查模块、高清摄像机触发模块、用户权限管理模块、爆破试验模块、疲劳试验模块以及残余变形试验模块;数字量检查模块用于电控阀门的单独控制,调节阀检查模块用于电控调节阀的单独控制,高清摄像机触发模块用于高清摄像机单独触发,用户权限管理模块用于用户权限信息设置,爆破试验模块、疲劳试验模块、残余变形试验模块分别用于爆破试验、疲劳试验、残余变形试验时阀门控制、采集信息显示及试验结果保存;

32.所述曲线输入模块包括:容积变形输入模块、爆破输入模块、曲线拟合保存模块;残余变形输入模块用于残余变形试验时要求压力值曲线输入;爆破输入模块用于爆破试验时要求升压曲线输入;曲线拟合保存模块用于自定义升压曲线并输入,用于疲劳试验。

33.进一步的,所述应变检测系统包括:多个应变片、声控触发电路、导线以及采集系统;应变片设置在被测产品表面,监测点不少于20个,声控触发电路在爆破瞬间触发采集系统,采集系统通过导线连接应变片,测试被测产品爆破时的产品表面应变片信号,并将数据提供给控制系统,控制系统通过分析采集到的应变片电信号来分析产品状态变化。

34.进一步的,高速摄影系统的监控点不少于4个,高速摄影系统包括高速摄影装置和低速摄影装置,每个监控点均设置有一对高速摄影装置和低速摄影装置;

35.所有监控点在被测产品上方均布,完成气瓶爆破瞬间的监测,根据控制系统指令进行左右、上下调姿并将监测数据传输给控制系统,高速摄影装置的图像数据通过以太网交换机传输,低速摄影装置的图像数据通过rs485总线传输。

36.本发明与现有技术相比的有益效果是:

37.(1)本发明发动机气瓶超高压液压试验系统自动化程度高。通过硬件气路、水路及软件控制设计实现高压力输出的控制;依据气瓶试验特点,对供压速率、保压时间及泄压速率等参数任意调节,试验参数自动记录,实现产品试验过程的自动化控制。

38.(2)本发明发动机气瓶超高压液压试验系统可靠性高。设计有可靠性高的管路,延长系统使用寿命,同时本发明还可以配有急停装置,当按下急停按钮时,系统停止工作并开始迅速释放压力。

39.(3)本发明系统支持手动和自动试验,灵活性高,同时,可自动分析计算结果,判断残余变形量,智能化程度高。

40.(4)本发明通过对气瓶爆破压力和残余变形的测定,解决了复合材料缠绕气瓶超高爆破压力的检测,对气瓶材料及缠绕方式的选择提供重要参考,进而提高发动机可靠性,具有安全性高、试验效率高、测量精度高和智能化程度高等优点,能够用于多种型号发动机气瓶爆破压力和残余变形的测定。

附图说明

41.图1为本发明气瓶超高压液压试验系统气路原理图;

42.图2为本发明控制处理模块组成框图;

43.图3为本发明数据处理模块组成框图;

44.图4为本发明单元检测模块组成框图;

45.图5为本发明曲线输入模块组成框图。

具体实施方式

46.如图1所示,本发明提出一种气瓶超高压液压试验系统,具体包括:低压系统、增压系统、控制系统、应变检测系统、高速摄影系统及试验台;

47.低压系统、增压系统、控制系统安装在试验台上,置于操作试验间内,应变检测系统、高速摄影系统及测试产品置于另一个独立密闭强度试验间内;

48.低压系统包括供气系统、低压吹除系统、气动阀门控制系统、第一液体增压泵控制系统、第二液体增压泵控制系统,供气系统用于为低压系统中的其他系统供气,低压吹除系统用于对测试产品表面进行低压气体吹除;气动阀门控制系统用于实现气动阀门的控制,第一液体增压泵控制系统、第二液体增压泵控制系统实现两路液体增压泵的控制;

49.增压系统用于对高压液体工作介质的控制;

50.控制系统用于所有电信号控制及显示、人机交互、参数设置及硬件检测;

51.应变检测系统用于被测产品液压爆破试验时应变情况检测;

52.高速摄影系统用于对液压爆破试验中被测产品的监测。

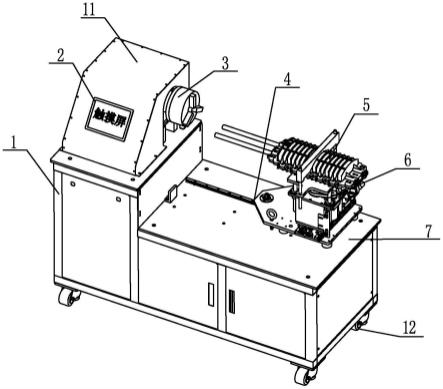

53.试验台用于固定系统阀门、管路、按钮、仪器仪表、打印机及工控机,同时作为工作人员的控制台。

54.具体的,如图1所示,所述低压系统包括:所述供气系统包括:过滤器f1、手动截止阀k10、压力传感器p9、手动截止阀k11、手动减压阀g4、安全阀v1、压力传感器p10以及手动截止阀k16;过滤器f1安装在压缩空气进气口后端、手动截止阀k10前端,压力传感器p9安装在手动截止阀k10后端,气源进气由手动截止阀k10控制,由进气口经过滤器f1、手动截止阀k10到压力传感器p9,压力传感器p9采集压力值并传输至控制系统;压缩空气经压力传感器p9后分为三路:第一路经手动截止阀k16进入接口g2前端,用于气源压力泄压;第二路为低压吹除系统供气;第三路经手动截止阀k11、手动减压阀g4、安全阀v1、压力传感器p10为气动阀门控制系统、第一液体增压泵控制系统、第二液体增压泵控制系统供气;手动截止阀k11安装在压力传感器p9后端、手动减压阀g4前端,控制气动阀门控制系统、第一液体增压泵控制系统、第二液体增压泵控制系统进气,进气经手动减压阀g4减压至要求压力,安全阀v1安装在手动减压阀g4后端,启动压力为要求压力的1.05倍,超压自动打开进行泄压,压力传感器p10安装在安全阀v1后端,采集该路输出压力并传输至控制系统;

55.所述低压吹除系统包括:手动截止阀k14、手动减压阀g5、压力传感器p11、手动截止阀k15以及过滤器f2;手动截止阀k14安装在供气系统压力传感器p9后端、手动减压阀g5前端,控制该路进气;手动减压阀g5控制该路输出气体压力,压力传感器p11安装在手动减压阀g5后端,采集该路输出压力并传输至控制系统;手动截止阀k15安装在压力传感器p11后端,控制该路出气;过滤器f2安装在手动截止阀k15后端、出气口g7之前,对该路出气进行过滤;压缩空气经供气系统进入低压吹除系统,经手动截止阀k14进入手动减压阀g5,减压至要求压力后,经手动截止阀k15、过滤器f2进行产品表面吹除。

56.具体的,如图1所示,所述气动阀门控制系统包括:手动截止阀k12、手动减压阀g1、压力传感器p1,电磁阀c2、储气罐、手动截止阀k13、电磁阀c7-c11;

57.手动截止阀k12安装在压力传感器p10后端、手动减压阀g1前端,控制气动阀门控制系统进气,进气经手动减压阀g1减压至要求压力,压力传感器p1安装在手动减压阀g1后端,采集该路输出压力并传输至控制系统;电磁阀c2安装在压力传感器p1后端、储气罐前端,由控制系统进行控制实现该路放气;储气罐安装在压力传感器p1、电磁阀c2后端,用于稳定出气压力;手动截止阀k13安装在储气罐后端,作为控制气动阀门控制系统输出气体的开关;

58.气动阀门控制系统输出共7路,分别连接在气动调节阀k1、气动调节阀k2、气动截止阀k5-k9驱动气接口处,控制气动调节阀k1、气动调节阀k2、气动截止阀k5-k9的开和关,电磁阀c7-c11分别安装在气动截止阀k5-k9的控制气体管路上,控制系统通过电磁阀c7-c11分别控制气动截止阀k5-k9。

59.具体的,如图1所示,所述第一液体增压泵控制系统包括:电磁阀c1、电磁比例减压阀g2、安全阀v2、压力传感器p2、气动调节阀k1以及电磁阀c3;电磁阀c1安装在压力传感器p10后端、电磁比例减压阀g2前端,控制第一液体增压泵控制系统进气,控制系统通过控制电磁比例减压阀g2开度将进气压力减压至该路要求压力,安全阀v2安装在电磁比例减压阀g2后端,启动压力为该路要求压力的1.05倍,超压自动打开进行泄压;压力传感器p2安装在安全阀v2后端,采集该路输出压力并传输至控制系统;气动调节阀k1安装在压力传感器p2后端,作为电磁比例减压阀g2的辅助调节阀,人为设定开度;控制系统在气动调节阀k1设定开度的基础上通过控制电磁比例减压阀g2开度来控制该路压力;电磁阀c3安装在气动调节阀k1后端,电磁阀c3出口连接在第一液体增压泵的驱动气接口,控制系统通过控制电磁阀c3的开关来控制第一液体增压泵,压缩空气经供气系统第三路进入第一液体增压泵控制系统,经电磁阀c1进入电磁比例减压阀g2进行减压,减压后气体经安全阀v2、压力传感器p2、气动调节阀k1、电磁阀c3后进入第一液体增压泵;

60.所述第二液体增压泵控制系统包括:电磁阀c4、电磁比例减压阀g3、安全阀v3、压力传感器p3、气动调节阀k2、电磁阀c6,电磁阀c4安装在压力传感器p10后端、电磁比例减压阀g3前端,控制第二液体增压泵控制系统进气,控制系统通过控制电磁比例减压阀g3开度将进气压力减压至该路要求压力,安全阀v3安装在电磁比例减压阀g3后端,启动压力为该路要求压力的1.05倍,超压自动打开进行泄压,压力传感器p3安装在安全阀v3后端,采集该路输出压力并传输至控制系统,气动调节阀k2安装在压力传感器p3后端,为电磁比例减压阀g3的辅助调节阀,人为设定开度,控制系统在气动调节阀k2设定开度的基础上通过控制电磁比例减压阀g3开度来控制该路压力;电磁阀c6安装在气动调节阀k2后端,电磁阀c6出口连接在第二液体增压泵的驱动气接口,控制系统通过控制电磁阀c6的开关来控制第二液体增压泵,压缩空气经供气系统第三路进入第二液体增压泵控制系统,经电磁阀c4进入电磁比例减压阀g3进行减压,减压后气体经安全阀v3、压力传感器p3、气动调节阀k2、电磁阀c6后进入第二液体增压泵。

61.具体的,如图1所示,所述增压系统包括爆破试验增压系统和残余变形试验增压系统两路,爆破试验增压系统用于测试产品爆破压力及疲劳试验,残余变形试验增压系统用于测试产品残余变形量;

62.所述爆破试验增压系统包括:过滤器f3、手动截止阀k4、第一液体增压泵、安全阀v4、压力传感器p4、单向阀k17、气动截止阀k5、气动截止阀k6、过滤器f4、压力传感器p5、气动截止阀k7以及手动截止阀k3;

63.过滤器f3安装在液体工作介质进口g5后端,用于工作介质过滤,手动截止阀k4安装在过滤器f3与第一液体增压泵的进液口之间,用于控制第一液体增压泵的进液,安全阀v4安装在第一液体增压泵的出液口后端,开启压力为增压泵目标压力值的1.02倍,超压自动开启进行泄压,压力传感器p4安装在安全阀v4后端,采集该路压力并传输至控制系统;气动截止阀k6安装在压力传感器p4后端,用来控制爆破试验增压系统的输出;单向阀k17、气动截止阀k5安装在过滤器f3与气动截止阀k6之间,单向阀k17安装在气动截止阀k5前端,用于常压液体工作介质的输送,单向阀k17用于防止该路回水,气动截止阀k5用于常压液体工作介质的输送的开启或关闭;过滤器f4安装在气动截止阀k6后端、爆破试验增压系统的输出接口g6前端,用于爆破试验增压系统输出液体过滤;气动截止阀k7安装在爆破试验增压系统的输出接口g6前端,手动截止阀k3安装在气动截止阀k7后端、爆破试验增压系统的泄压接口g8前端,气动截止阀k7、手动截止阀k3用于爆破试验增压系统输出泄压自动、手动控制,泄压时手动打开手动截止阀k3后,控制系统通过电磁阀c9控制气动截止阀k7来控制泄压;

64.所述残余变形试验增压系统包括:容量瓶、第二液体增压泵、安全阀v5、压力传感器p8、气动截止阀k9、储液罐、气动截止阀k8、压力传感器p7、过滤器f5、压力传感器p6以及手动截止阀k18;容量瓶安装在进液口g3后端、与第一液体增压泵的进液口,用于液体体积测量,安全阀v5安装在第二液体增压泵的出液口后端,开启压力为增压泵目标压力值的1.02倍,超压自动开启进行泄压;压力传感器p8安装在安全阀v5后端,采集第二液体增压泵出口压力并传输至控制系统,气动截止阀k9安装在压力传感器p8后端,用来控制残余变形试验增压系统的输出,储液罐安装在气动截止阀k9后端,用于液体压力缓冲,压力传感器p7安装在储液罐后端,采集产品前端压力并传输至控制系统;气动截止阀k8安装在容量瓶与压力传感器p7之间,用于控制容量瓶回水,过滤器f5安装在压力传感器p7后端,用于产品进液过滤,压力传感器p6安装在产品后端,采集产品后端压力并传输至控制系统,手动截止阀k18安装在压力传感器p6后端、出口g10前端,用于控制产品排气。

65.本发明中,所述控制系统包括:电源模块、数显模块、采集输出模块以及控制处理模块;

66.电源模块包含传感器供电模块与电磁阀供电模块;数显模块用于同步显示传感器实时压力值;采集输出模块用于采集传感器压力值、控制电磁阀的开关、控制电磁比例减压阀、气动调节阀开度;控制处理模块用于试验界面操作与信号显示、试验结果分析及存储;

67.如图2所示,所述控制处理模块包括:测量参数设置模块、数据保存模块、压力调节模块、数据显示模块、数据处理模块、程控手动转换模块、曲线输入模块、单元检测模块;

68.测量参数设置模块用于试验及产品参数设置与保存;数据保存模块用于试验数据保存;压力调节模块用于各管路要求压力值设置;数据显示模块用于试验管路各压力数据显示;数据处理模块用于试验数据分析处理;程控手动转换模块用于手动试验与自动试验切换;曲线输入模块用于升压曲线设定;单元检测模块用于数字量信号、调节阀、高清摄像机触发测试、用户权限管理及爆破试验、疲劳试验、残余变形试验时的阀门控制及试验参数

显示;

69.如图3所示,所述数据处理模块包括:压力曲线绘制模块、应变曲线绘制模块、数据查询模块、数据导出及报表输出模块、图形导出模块;压力曲线绘制模块通过设定的升压时间及压力值绘制出升压曲线用于升压控制;应变曲线绘制模块通过采集到的应变片电信号绘制出产品应变曲线;数据查询模块用于历史试验数据查询;数据导出及报表输出模块用于试验数据及报表文件导出;图形导出模块用于曲线图片导出;

70.如图4所示,所述单元检测模块包括:数字量检查模块、调节阀检查模块、高清摄像机触发模块、用户权限管理模块、爆破试验模块、疲劳试验模块以及残余变形试验模块;数字量检查模块用于电控阀门的单独控制,调节阀检查模块用于电控调节阀的单独控制,高清摄像机触发模块用于高清摄像机单独触发,用户权限管理模块用于用户权限信息设置,爆破试验模块、疲劳试验模块、残余变形试验模块分别用于爆破试验、疲劳试验、残余变形试验时阀门控制、采集信息显示及试验结果保存;

71.如图5所示,所述曲线输入模块包括:容积变形输入模块、爆破输入模块、曲线拟合保存模块;残余变形输入模块用于残余变形试验时要求压力值曲线输入;爆破输入模块用于爆破试验时要求升压曲线输入;曲线拟合保存模块用于自定义升压曲线并输入,用于疲劳试验。

72.本发明中,所述应变检测系统包括:多个应变片、声控触发电路、导线以及采集系统;应变片设置在被测产品表面,监测点不少于20个,声控触发电路在爆破瞬间触发采集系统,采集系统通过导线连接应变片,测试被测产品爆破时的产品表面应变片信号,并将数据提供给控制系统,控制系统通过分析采集到的应变片电信号来分析产品状态变化。

73.本发明中,高速摄影系统的监控点不少于4个,高速摄影系统包括高速摄影装置和低速摄影装置,每个监控点均设置有一对高速摄影装置和低速摄影装置;

74.所有监控点在被测产品上方均布,完成气瓶爆破瞬间的监测,根据控制系统指令进行左右、上下调姿并将监测数据传输给控制系统,高速摄影装置的图像数据通过以太网交换机传输,低速摄影装置的图像数据通过rs485总线传输。

75.实施例:

76.试验台分为气路系统和液路系统两部分。气路系统原理图见附图1。系统中压力不大于35mpa的管路最小管路通径为φ4,大于35mpa的管路通径为φ2。气源输入最高压力为:35mpa。压缩空气经总气源开关(k10)后分为四路。第一路为气动阀门控制管路,用于气动阀门控制;第二路为液体增压泵1驱动管路,用于气动增压泵的驱动气源;第三路为液体增压泵2驱动管路,用于气动增压泵的驱动气源;第四路为吹除路。

77.与气源系统连接后,打开手动截止阀k10,观察气源压力p9值,稳定后开始试验,试验结束时关闭手动截止阀k10,打开手动截止阀k16进行气源泄压。

78.产品吹除时打开手动截止阀k14,根据吹除要求调节手动减压阀g5至压力p11到要求压力值时打开手动截止阀k15进行产品吹除,吹除结束关闭上述阀门。

79.其余情况下继续打开手动截止阀k11,根据吹除要求调节手动减压阀g4至压力p10到要求压力值,打开手动截止阀k10,调节手动减压阀g1至压力p1到气动阀门驱动压力值,打开手动截止阀k13,气动调节阀k1、气动调节阀k2打开;

80.爆破试验和疲劳试验时,控制系统打开电磁阀c1,控制电磁比例减压阀g2到压力

p2到达液体增压泵1驱动压力;

81.残余变形试验时,控制系统打开电磁阀c4,控制电磁比例减压阀g3到压力p3到达液体增压泵2驱动压力;

82.爆破试验时关闭手动截止阀k3、k4,打开电磁阀c7、c8及单向阀k17,气动截止阀k5、k6开启,液体工作介质通过过滤器f3、单向阀k17、气动截止阀k5、气动截止阀k6、过滤器f4、压力传感器p5、出口g6充产品内腔直至产品充满液体,关闭电磁阀c7,气动截止阀k5关闭,打开手动截止阀k4,打开电磁阀c3,液体增压泵1启动,液体工作介质通过液体增压泵1增压,经压力传感器p4、气动截止阀k6、过滤器f4、压力传感器p5、出口g6充至产品内腔直至产品爆破,爆破瞬间压力传感器p5压力值骤降,此时压力传感器p5峰值为产品爆破压力;

83.疲劳试验时关闭手动截止阀k3、k4,打开电磁阀c7、c8及单向阀k17,气动截止阀k5、k6开启,液体工作介质通过过滤器f3、单向阀k17、气动截止阀k5、气动截止阀k6、过滤器f4、压力传感器p5、出口g6充产品内腔直至产品充满液体,关闭电磁阀c7,气动截止阀k5关闭,打开手动截止阀k4,打开电磁阀c3,液体增压泵1启动,液体工作介质通过液体增压泵1增压至疲劳试验要求压力,经压力传感器p4、气动截止阀k6、过滤器f4、压力传感器p5、出口g6充至产品内腔,打开手动截止阀k3及电磁阀c9,气动截止阀k7打开,管路及产品泄压,关闭手动截止阀k3及电磁阀c9,气动截止阀k7关闭,重复上述过程至疲劳试验要求次数,拆下产品,做爆破试验,分析产品质量;

84.残余变形试验增压系统试验过程包括:将产品灌满水安装在过滤器f5与压力传感器p6之间,容量瓶内注入蒸馏水,打开手动截止阀k18、气动截止阀k9,控制系统控制液体增压泵2,以稍高于大气压的输出压力向试验管路产品注水管路中气体通过出口g10排气,控制系统通过控制电磁阀c10打开气动截止阀k8回水至容量瓶,反复操作至容量瓶、出口g10无气体排出时关闭手动截止阀k18、气动截止阀k8和气动截止阀k9并开始试验,将容量瓶内蒸馏水充至规定水位,打开电磁阀c6,液体增压泵2启动,控制系统控制液体增压泵2进行增压至要求压力,压力传感器p8采集到要求压力时打开电磁阀c11,气动截止阀k9开启,蒸馏水通过压力传感器p7、过滤器f5进入产品,产品在高压液体作用下产生变形,关闭电磁阀c11,气动截止阀k9关闭,打开电磁阀c10,气动截止阀k8开启,高压液体通过气动截止阀k8进入容量瓶,待容量瓶液位稳定后关闭气动截止阀k8,由容量瓶试验前后水位差即可得到产品的形变量;

85.测控程序主要由测量参数设置界面、曲线设定界面、单元测试界面、数据处理界面、word报表输出界面、数据图形输出界面等组成。

86.运行测控程序,选择相应的用户名,输入正确的密码后,程序进入测控程序主界面,点击程序菜单参数设置按键,程序进入参数设置界面,该界面完成对系统测量传感器的信息输入、设置,具体信息有:测量参数序号、测量通道号、参数代号、参数名称、斜率b、截距a、相关系数、零位、传感器型号、传感器编号。参数配置完毕后,点击信息保存按键,即可将输入信息保存到数据库里。点击程序菜单曲线输入按钮,程序进入曲线设置界面;选择试验类型:容积形变试验或爆破试验,在拐点表格的第一列,输入曲线时间数值,在拐点表格的第二列,输入压力数值,可多行输入,输入完毕后,点击绘制曲线按键,程序界面上显示理想压力曲线图形,同时在压力变化率表格里显示每个时间段里的压力变化率。最后,点击拐点保存按键,将其保存成文本文件。点击程序菜单单元检测按钮,程序进入单元检测界面。该

界面上有系统工艺流程图和系统阀门开关按键,主要对系统阀门状态进行单元检测,对系统运行状态进行监控。点击程序菜单数据处理按钮,程序进入数据处理界面,该模块是对试验数据进行统一管理,可对数据进行查询、转换、浏览操作,选择查询字段里的相应字段(产品代号、产品型号),选择查询条件(》、《、=),再输入具体的查询内容,点击文件查询按键进行文件查询,程序将查询结果显示在表格里。再点击打开文件按键,程序将对该文件进行处理,将结果信息显示出来,点击相应的参数名,程序将显示该参数的曲线图形,按住键盘ctrl键,可进行多个参数的曲线绘制。再点击主菜单里的图形输出按键,程序将处理的数据图形保存成bmp文件。最后点击数据到处按键,程序将处理数据转换成文本文件进行保存。

87.点击程序菜单主界面按钮,程序进入操作主界面,先主界面上输入相关信息如:产品型号、产品代、操作员等;再选择试验类型:容积形变试验或爆破试验;最后,点击启动按键,进行数据采集,保存数据的文件名为点击启动按键的系统时间。该文件唯一,没有重复的,文件采集为tdms二进制格式。点击启动按键后,如果系统运行良好,到试验结束,点击停止采集按键,停止文件的纪录操作。如果系统运行异常,点击急停按键,停止系统的运行,同时对气密台进行泄压。点击主界面里的手动测量和程序测量,可实现传感器测量和数显表头测量的模式切换。

88.本发明通过对气瓶爆破压力和残余变形的测定,解决了复合材料缠绕气瓶超高爆破压力的检测,对气瓶材料及缠绕方式的选择提供重要参考,进而提高发动机可靠性,具有安全性高、试验效率高、测量精度高和智能化程度高等优点,能够用于多种型号发动机气瓶爆破压力和残余变形的测定。同时,本发明通过硬件气路、水路及软件控制设计实现高压力输出的控制;依据气瓶试验特点,对供压速率、保压时间及泄压速率等参数任意调节,试验参数自动记录,实现产品试验过程的自动化控制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。