1.本发明涉及一种提高温度改善猪肉香气的微波直热-吸波传热加工方法,属于食品加工技术领域。

背景技术:

2.近年来,预制菜的推出简化了家庭烹饪的复杂步骤,有效降低了做菜负担,提升了生活品质。随着生活节奏的加快以及餐饮趋势的变革,“预制菜”也越来越受消费者和餐饮从业人员的喜爱。中式传统菜品品系众多,其中,以猪肉为主的传统翻炒菜品,因其具有独特的风味、较高的营养价值而深受消费者的喜爱。但是由于传统菜品烹饪工艺复杂、对调味技术依赖性强,使其便捷加工及标准化、工业化生产遇到了瓶颈,也因此限制了预制菜种类的发展。

3.此外,传统菜品工业化后的风味保持是传统食品工业化进程中亟待解决的关键问题。众所周知,制作出美味可口的传统翻炒加工菜品对工艺火候、烹饪时间和温度的要求都很高。这是因为烹饪技术或程序及其加工时间和温度显著影响了肉在加工过程中脂质氧化以及美拉德反应等热反应的发生,影响了己醛、壬醛、2,4-癸二烯醛等醛类和戊基呋喃、吡嗪等杂环类香气化合物的形成与积累,最终影响熟肉的加工形成香气品质。然而传统炒锅烹饪加热时受热不均匀、温度可控性差,且加工步骤繁琐,对操作者的经验要求高,难以实现标准化、规模化生产。

4.由于微波加热具有清洁、便捷、热效率高、操作简单等优势在食品加工中得到了广泛应用。然而在常规微波加工肉品的过程中,由于微波加热特性受到加热物料介电性能的影响,因此高水分含量的肉品在微波场中的最高加热温度(通过只能达到100℃左右)受到限制。从而使微波加热不利于脂质氧化和美拉德反应等热反应的发生和进行。此外,微波是内部加热,中心加热温度往往高于表面温度,物料表面也难以形成硬壳,因此,常规微波加热猪肉等不利于肉类关键香气化合物的生成和积累,难以获得理想的香气品质。相比于传统热传导加热,微波加热虽然具有快速高效的特点,但由于微波在烹饪实际菜品尤其是肉类食品时存在质构皱缩严重,特征香气缺失,整体香气融合度、丰富度低等缺陷,使其主要作为食品的复热工具,限制了在实际烹饪系统中的应用。

5.虽然目前有学者针对微波加工导致的肉类质构皱缩、肉质硬化等质构问题展开了研究并取得了一些成果,但质构的改善只能影响消费者对食品口感的接受度。而香气主要受到加工过程中热反应形成的香气化合物的影响,其作为评价加工食品感官品质的最直观和首要的属性,一直是消费者关注的重点。因此,如果能通过解决微波烹饪猪肉制品存在的特征香气不足及整体香气不协调的问题,实现传统猪肉类制品的微波便捷、美味加工,则不仅为提升微波加工畜肉制品香气品质的研究提供理论上和技术上的支持,同时也有利于我国传统加工肉类菜品的工业化和标准化。

技术实现要素:

6.[技术问题]

[0007]

相比于传统热传导加热,微波加热虽然具有快速高效的特点,但由于微波在烹饪实际菜品尤其是肉类食品时存在特征香气不足,整体香气融合度、丰富度低等缺陷。因此,明确微波加热与传统翻炒猪肉菜品的香气差异并提出基于加工方式的调控创新以改善微波加工猪肉类制品的香气品质也是亟待解决的关键科学和技术问题。

[0008]

[技术方案]

[0009]

为了解决上述问题,本发明采用微波直热-吸波传热的复合加热方式对猪肉及猪肉菜品进行加工,不仅能实现微波设备对猪肉实际菜品的便捷加工,也能通过提高加热温度促进猪肉在微波场的加工过程中脂质氧化以及美拉德反应等热反应的进程,在增加猪肉关键香气化合物积累量的基础上,降低来源于其它辅料的香气化合物的积累量及其对于整体香气的贡献。本发明不仅可以扩大微波加热的应用范围,也可以实现传统猪肉类制品的美味、便捷加工。

[0010]

本发明的第一个目的是提供一种基于微波直热-吸波传热提高加热温度改善微波加工传统猪肉制品香气品质的方法,包括如下步骤:

[0011]

将腌制预处理后的猪肉或猪肉菜品原料放置在微波设备的辅件中,采用微波直热-吸波传热的方式进行加工,使猪肉中心点的加热温度提高至常规微波加工难以达到的120~140℃后再继续加热30~120s,得到与常规微波加工相比,脂肪氧化和美拉德反应程度、热反应形成风味化合物含量均显著提高的加工后的猪肉或猪肉菜品。

[0012]

在本发明的一种实施方式中,所述加工后的猪肉与传统电磁感应传热加工相比,总游离脂肪酸(脂肪水解程度)提高了6.3%以上,肉的剪切力降低了23.4%以上,滋味化合物中鸟苷酸提高了29.3%以上,肌苷酸提高了67.1%以上,腺苷酸提高了52.0%以上;与常规微波加工相比,不饱和游离脂肪酸的积累量提高了29.1%以上,总游离脂肪酸(脂肪水解程度)提高了36.1%以上,来源于脂肪氧化产生的醛类化合物含量提高了63.9%以上,来源于美拉德反应的杂环类化合物含量提高了3.67倍以上,提高了猪肉的加工形成香气品质;肉的剪切力降低了61.3%以上,嫩度得到了极大的提升;滋味化合物中鸟苷酸提高了10%以上,肌苷酸提高了23.6%以上,腺苷酸提高了12.9%以上,滋味品质也得到了明显的改善。

[0013]

在本发明的一种实施方式中,所述加工后的猪肉菜品与传统电磁感应传热加工相比,总游离脂肪酸(脂肪水解程度)提高了21.6%以上,来源于熟肉中脂肪和蛋白质的香气化合物的含量增加了54.8%以上;与常规微波加工相比,不饱和游离脂肪酸的积累量提高了37.6%以上,总游离脂肪酸(脂肪水解程度)提高了38.0%以上;提高了来源于熟肉中脂肪和蛋白质的香气化合物的含量,使其在整体香气的占比从7.77%提高至20.24%,同时也使来源于青椒和香辛料等辅料中的挥发性化合物的比例从89.03%降低至72.95%;同时,肉的剪切力降低了46.2%以上,使嫩度得到了极大的提升。

[0014]

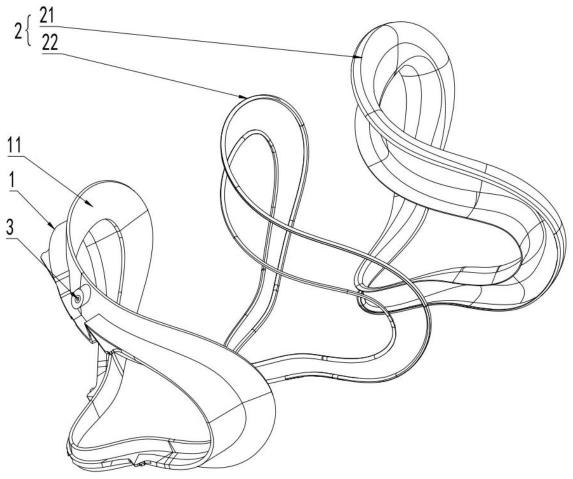

在本发明的一种实施方式中,所述的辅件是采用吸波材料制备的;能够通过吸收微波能转化为热能,实现猪肉或猪肉菜品的加热;其中吸波材料包括石墨烯、碳纤维、碳化硅、氧化锌、氧化硅、氧化铜、羰基铁、铁氧体、磁性铁纳米材料等无毒、耐高温的吸波材料中一种或几种。

[0015]

在本发明的一种实施方式中,所述的辅件包括任何方形、圆形、椭圆形的涂覆有无毒、耐高温吸波材料的食品级加热器具。

[0016]

在本发明的一种实施方式中,所述加热的微波功率为4w/g~7w/g。

[0017]

在本发明的一种实施方式中,所述腌制预处理后的猪肉的制备方法,包括如下步骤:

[0018]

将猪肉置于容器中,与占猪肉总质量的0.5%~1.5%的食盐和占猪肉的质量的5%~20%植物油充分混合后,在20~30℃(常温)下腌制10~30min;得到腌制预处理后的猪肉;其中猪肉为猪五花肉、里脊肉、臀尖肉中的一种或几种。

[0019]

在本发明的一种实施方式中,所述腌制预处理后的猪肉菜品原料的制备方法,包括如下步骤:

[0020]

将猪肉切片、香辛料切末、辣椒斜切成条;之后将50~100份猪肉、0.5~1.5份食盐、5~20份植物油、1~5份生抽、2~6份香辛料、30~60份辣椒混合均匀后在20~30℃(常温)下腌制10~30min,得到腌制预处理后的猪肉菜品原料;其中份数为质量份数。

[0021]

在本发明的一种实施方式中,所述腌制预处理后的猪肉菜品原料的制备方法中猪肉为猪五花肉、里脊肉、臀尖肉中的一种或几种。

[0022]

在本发明的一种实施方式中,所述腌制预处理后的猪肉菜品原料的制备方法中所述的植物油为花生油、大豆油、葵花籽油、玉米油、橄榄油、菜籽油中的一种或几种。

[0023]

在本发明的一种实施方式中,所述腌制预处理后的猪肉菜品原料的制备方法中所述的香辛料包括葱、姜、蒜、洋葱、胡椒、花椒、茴香、桂皮、八角中的一种或几种。

[0024]

在本发明的一种实施方式中,所述腌制预处理后的猪肉菜品原料的制备方法中所述的辣椒包括杭椒、线椒、朝天椒、青椒、螺丝椒、尖椒中的一种或几种。

[0025]

本发明的第二个目的是本发明所述的方法制备得到的加工后的猪肉或猪肉菜品。

[0026]

本发明的第三个目的是提供一种预制猪肉类制品,是将加工后的猪肉或猪肉菜品经真空包装后冷藏存储得到。

[0027]

[有益效果]

[0028]

(1)本发明所述的可以在实现微波便捷加工猪肉菜品的基础上提高猪肉的特征香气、降低辅料香气的比例,提升加工后菜品的香气融合性和协调性,从而在更大程度上实现微波对传统炒制菜品的模拟加工。

[0029]

(2)本发明以猪肉为原料,在常规微波加热设备中以微波直热-吸波传热的复合加热方式为加热手段,与常规微波加工相比提高了猪肉的加热温度和热反应程度,提高了源于猪肉的香气物质的含量和比例,同时也降低了来源于辅料中的香气化合物的含量和比例,提高了微波加工猪肉的整体香气接受度,从而有助于实现传统猪肉制品的便捷、快速、标准化加工。

[0030]

(3)本发明的方法可以使猪肉的底面通过热能传导加热,表面通过微波能直接加热,从而使被加热猪肉内外同时快速受热,同时实现微波直热-吸波传热的复合加热。

[0031]

(4)本发明的方法通过微波和传导的复合加热形式使猪肉的中心最高加热温度达到120~140℃,相比于常规微波加热提高20℃以上。

[0032]

(5)本发明生产效率高,加工过程便捷、清洁,加工步骤简单;显著提高了微波设备加工猪肉和猪肉菜品的香气品质,不仅实现了猪肉和猪肉菜品的微波方便、美味加工,同时

也有助于中式菜品的标准化、工业化进程的推进。

[0033]

(6)采用本发明的方法通过在常规微波设备中实现微波直热-吸波传热,可以使被加工猪肉在低于传统加工的中心温度下形成与传统翻炒猪肉相近的外观,也可以得到与传统加工十分接近的猪肉和猪肉菜品香气品质。本发明所述的方法在实现美味加工的同时,降低了猪肉加工所需的温度,也减少了过高温度烹饪产生有害物质的风险。

[0034]

(7)采用本发明的方法加工的猪肉,与传统电磁感应传热加工相比,总游离脂肪酸(脂肪水解程度)提高了6.3%;与常规微波加热相比,可增加猪肉中36.1%的游离脂肪酸的积累量,使来源于脂肪氧化产生的醛类化合物含量提高了63.9%,来源于美拉德反应的杂环类化合物含量提高了3.67倍;改变了加工后猪肉的香气轮廓,明显提高了其与传统加工猪肉的香气相似性。

[0035]

(8)采用本发明的方法加工的猪肉菜品,与传统电磁感应传热加工相比,总游离脂肪酸(脂肪水解程度)提高了21.6%,来源于熟肉中脂肪和蛋白质的香气化合物的含量增加了54.8%;与常规微波加热相比,不仅提高了脂肪的水解程度(38.0%),也提高了来源于熟肉中脂肪和蛋白质的香气化合物的含量,使其在整体香气的占比从7.77%提高至20.24%;同时也使来源于青椒和香辛料等辅料中的挥发性化合物的比例从89.03%降低至72.95%;提高了猪肉整体香气的协调性及其整体香气轮廓与传统加热猪肉菜品的相似性。

[0036]

(9)本发明所述的猪肉和猪肉菜品的微波直热-吸波传热的加工方法与传统的加工方法相比,可以提高外源添加植物油的利用率,减少加工过程中油的添加量,降低猪肉及猪肉菜品的油腻感,实现健康烹饪。

附图说明

[0037]

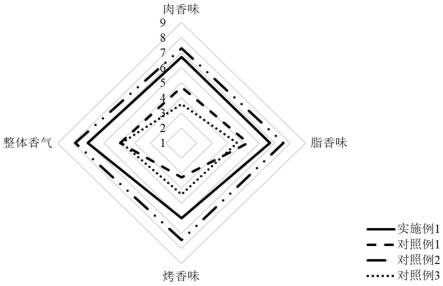

图1为实施例1和对照例1~3的香气属性感官评定。

[0038]

图2为实施例1和对照例1、2的电子鼻主成分分析图。

[0039]

图3为实施例1和对照例1、2的蒸煮损失。

[0040]

图4为实施例2和对照例10、11的香气属性感官评定。

[0041]

图5为实施例2和对照例10、11的电子鼻主成分分析图。

[0042]

图6为实施例2和对照例10、11的滋味属性感官评定。

具体实施方式

[0043]

以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。

[0044]

测试方法:

[0045]

1、温度测定

[0046]

将光纤传感器或者热电偶的探头插入到猪肉片的几何中心并以高温耐压胶带将其固定。实验过程中,每10s采集一次温度数据,以此监测加工过程中猪肉中心温度的变化。

[0047]

2、香气属性感官评定

[0048]

采用定量描述感官分析的方法,对不同加热模式加工的样品中猪肉的香气属性进行感官评价。评价小组由13名(7名女性,6名男性)来自江南大学食品学院的成员组成,所有小组成员都熟悉传统炒猪肉和青椒炒猪肉的香气品质并具有肉制品的感官评估经验。根据

国际标准方法对评价人员进行选择和培训(iso-8586-1,2012)。所有的感官实验都在符合iso国际标准的感官实验室进行。在对猪肉和猪肉菜品进行感官评价之前,所有的感官评价员需先分别通过三次会议充分讨论猪肉样品和猪肉菜品样品的典型香气属性。并最终确定传统炒猪肉的香气感官属性评价指标主要包括肉香味、脂香味、烤香味;猪肉菜品的香气感官属性主要包括肉香味、脂香味、烤香味、水果香气、香辛料味。

[0049]

感官香气属性的参照标准由以下参考材料定义:将200g猪肉在1000ml水中煮沸1小时后,其所含气味定义为肉香味;猪板油被加热至完全融化并呈现金黄色时的气味被定义为脂肪风味;将土豆片切至3mm厚度,置于160℃下烤1小时产生的气味定义为烤香味;新鲜橙子皮散发出的气味定义为水果香气;新鲜姜、蒜、青椒切末后混合的气味定义为香辛料气味。通过将不同加工后的猪肉样品与参照物质比较,评价员被要求以1(不可检测)到9(强可检测)对不同样品进行评分。此外,还要求参与者对不同加工猪肉或者猪肉菜品的整体香气品质给出评分。避免感官评价过程中样品温度变化的影响,将样品放置在60℃水浴环境中。同时为了避免顺序效应,每个样本都使用三位数字进行编码,并以随机顺序提供。在评定不同样品之间,评估人员需休息8~10分钟并均匀呼吸以恢复嗅觉。

[0050]

3、游离脂肪酸分析

[0051]

将5g切碎的猪肉与45ml三氯甲烷/甲醇(2:1,v/v)溶液混合,并在冰浴下以10000r/min均质化30s。然后,将该匀浆密封超声30min,静置1.5h,双层滤纸过滤。之后将滤液在44℃下用旋转蒸发器干燥至恒重得到肉中的脂质。

[0052]

用2ml正己烷分两次(每次1ml)活化氨基丙基二氧化硅微型柱,将150mg脂质稀释在4ml氯仿-丙醇(2:1,v/v)中,分两次(每次2ml)转移到氨基丙基二氧化硅微型柱中。随后,用4ml氯仿/异丙醇(2:1,v/v)混合溶液洗去中性脂质,然后用6ml乙酸-甲基叔丁基醚(2%,v/v)洗脱得到游离脂肪酸。用n2干燥纯化的脂肪酸,加入十三烷酸作为内标。加入甲醇后,将混合物在60℃水浴下进行甲基化,加入少量浓硫酸作为脱水剂。随后,向混合物中加入3ml水和2ml正己烷,振摇并静置。最后,取上层液体1ml转移至样品瓶中用于气相色谱分析。

[0053]

气相色谱分析条件:色谱柱cp wax(30m

×

0.32mm

×

0.25μm);进样口250℃,检测器250℃,程序升温120℃保持3min,以10℃/min升至190℃,然后以2℃/min升至220℃持续15min,载气n2流速3ml/min,燃气h2流速47ml/min,助燃气(空气)流速400ml/min,分流比为10:1。

[0054]

4、挥发性风味物质测定及特征风味物质的鉴定

[0055]

4.1 gc-ms测定方法及分析条件

[0056]

采用spme方法对香气化合物进行提取和定量。取3.0g切碎且混合均匀的猪肉样品放入20ml顶空瓶中,加入内标2,4,6-三甲基吡啶溶液后迅速密封。将dvb/car/pdms萃取头插入顶空瓶中,在60℃水浴中萃取吸附30min,于气相色谱质谱联用仪器中解析检测。

[0057]

gc条件:色谱柱db-wax(30m

×

0.25mm

×

0.25μm),载气he,流速1.5ml/min,不分流;升温程序:起始温度40℃,保持3min;5℃/min升温到90℃,然后以10℃/min的速率升温到230℃,保持7min;汽化室温度250℃。

[0058]

ms条件:ei电离源,电子能量70ev,灯丝发射电流为200μa,离子源温度为200℃,接口温度250℃,检测器电压1000v,扫描质量范围为35~350amu。

[0059]

4.2挥发性风味物质的定性

[0060]

在同样的色谱升温程序下,根据c7~c

30

标准品按照公式1计算待测化合物x的保留指数(retention index,ri)。

[0061][0062]

式中t

(x)

、t

(cn)

、t

(cn 1)

分别代表待测化合物x及碳原子数为n和n 1正构烷烃的保留时间。得到化合物x的保留指数后可与质谱数据库nist17检索结果、标准化合物、文献进行比较,对所得化合物进行定性。

[0063]

4.3挥发性风味物质的定量

[0064]

采用内标法进行定量,根据待测化合物和内标物的质量及其在色谱图上响应的峰面积比,来求出被测组分的相对含量(即相对内标的含量)。

[0065]

4.4挥发性风味物质的香气活度值(odor activity value,oav)计算

[0066]

通过计算挥发性风味物质的气味活性值,评价香气物质对猪肉香气品质的贡献。化合物的oav计算公式如(2)所示:

[0067][0068]

式中:c为挥发性风味物质含量,μg/kg;t为化合物的气味阈值,μg/l。

[0069]

5、快速气相电子鼻

[0070]

称取3g切碎且混合均匀的样品置于20ml的顶空瓶中,加盖密封,每个样品设置4个平行。采用两根不同极性的色谱柱db 5和db 1701,两个fid检测器,双柱同时分析。顶空萃取温度为60℃;进样口温度250℃,捕集肼温度45℃,fid检测器温度260℃。起始柱温为50℃,以1℃/s上升至80℃,再以3℃/s上升至120℃保持21s以1.5℃/s的速度上升至250℃保持60s。使用快速气相色谱电子鼻自带数据处理软件alphasoft v12.44和数据库aroma chem base对测定的化合物进行分析。

[0071]

6、猪肉中核苷酸含量的测定

[0072]

将4g切碎的肉与20ml预冷的高氯酸(5%,v/v)混合均匀。然后将混合物置于冰浴下均质(10000g/min,30s),随后对混合物离心(8000rpm,4℃,10min),过滤收集清液。之后,在沉淀中加入10ml预冷的高氯酸(5%,v/v)混合均匀后再次离心,合并两次收集的上清液。使用氢氧化钾(1m)将溶液的ph值调节至6.5。然后用超纯水定容至50ml。将1ml澄清稀释液在室温下以10000rpm离心10分钟,并在进一步分析之前,通过使用水系滤膜(0.45μm)过滤溶液以进行hplc检测。

[0073]

采用waters 600液相色谱法(waters co,milford,ma,usa),采用2487紫外检测器(220nm/280nm)对核苷酸进行了测定。色谱柱为diamonsil c

18

(4.6mm

×

250mm,5μm),柱温为室温,流动相为乙腈/水(2/98,v/v),流速1.0ml/min。检测波长为250nm。

[0074]

为了明确滋味化合物对滋味品质的影响,分析了加工后猪肉中的味觉活性值(taste activity value,tav)。与oav相似,tav计算为样品中每种滋味化合物的含量与其阈值之间的比率。tav大于1的化合物被认为对滋味具有主要贡献。

[0075]

7、猪肉滋味属性感官评定

[0076]

在对样品进行感官评估之前,对评价员进行了培训,要求参与者品尝不同浓度的nacl溶液、莲子心溶液、柠檬酸溶液、谷氨酸钠溶液和谷胱甘肽溶液,并选择经过培训后能

够正确识别不同溶液浓度的人员作为最终的感官分析参与者(7名女性,6名男性)。通过小组讨论定义了关于猪肉滋味属性的标准液参照强度。对以下参照材料和感觉强度进行了定义:咸味(0.5g氯化钠/100ml水中=咸味4;1g氯化钠/100ml水中=咸味8),鲜味(1g谷氨酸钠/100ml水中=鲜味5),苦味(0.25g莲子心/100ml水=苦味2和0.6g莲子心/100ml水=苦味6),酸味(0.05g柠檬酸/100ml水=酸味2和0.08g柠檬酸/100ml水=酸味5),醇厚味(0.09g谷胱甘肽/100ml水=醇厚味5)。

[0077]

参与人员对每种滋味属性给出从1到9的评分,其中1表示非常弱,9表示非常高。此外,还要求参与者对不同加工猪肉的整体滋味品质给出评分。在评定不同样品之间,评估人员需先以纯净水漱口并咀嚼无味饼干,再次漱口后均匀呼吸30s以恢复味觉。

[0078]

8、肉的嫩度测定

[0079]

采用物性分析仪并选取剪切力模式测定,取烹饪后的猪肉,切取形状规则的方形。测试时,选择刀型探头hdp/bsk,测定条件及参数为:测前速度为2.00mm/sec,测中速度为2.00mm/s,测后速度为10.00mm/s,触发力为20.0g,剪切深度为20mm。最大剪切力的大小可以表示肉的嫩度高低,切断肉时所需的最大剪切力大,即代表该肉的嫩度值低,肉最难以被咬断。

[0080]

9、蒸煮损失测定

[0081]

待加工后的猪肉样品自然冷却后,用吸油纸轻轻擦去表面的油脂。由加热前后肉的重量差与加热前肉的质量的百分比计算得到样品的蒸煮损失。

[0082]

实施例中所有的份数为质量份数。

[0083]

实施例1

[0084]

一种基于微波直热-吸波传热提高加热温度改善微波猪肉香气品质的方法,包括如下步骤:

[0085]

选择100份猪五花肉为原料,切片之后加入0.7份食盐揉搓混合均匀,再添加15份花生油,进一步混合均匀,置于室温腌制15min,得到腌制预处理后的猪肉;

[0086]

将腌制预处理后的猪肉平铺于圆形的底面覆盖有吸波材料的食品级加热容器中,采用2450mhz的微波加热设备以6w/g进行加工,当连续加热使猪肉中心点最高温度升至130℃后,继续加热50s,得到加工后的猪肉。

[0087]

对照例1单独微波加热

[0088]

选择相等重量的猪肉,进行同实施例1的切片及腌制处理,将腌制预处理后的猪肉平铺于可微波加热的容器中,采用与实施例1同样的微波加热设备以6w/g进行加工,当连续加热使中心点最高温度升高至100℃后(将大量实验验证和文献实验结果证实,常规微波加热猪肉中心点最高加热温度在100℃左右)继续加热50s,得到加工后的猪肉。

[0089]

对照例2传统电磁感应传热加工

[0090]

选择相等重量的猪肉,进行同实施例1的切片及腌制处理,采用传统电磁感应传热加工,具体是采用电磁炉炒菜模式,同样以6w/g进行加工,连续加热使中心点最高温度升至130℃后继续加热50s,得到加工后的猪肉。

[0091]

对照例3单独辅件加热

[0092]

选择相等重量的猪肉,进行同实施例1的切片及腌制处理,将腌制预处理后的猪肉平铺于圆形的底面覆盖有吸波材料的食品级加热容器中,并添加不锈钢盖屏蔽表面微波以

阻止猪肉表面接受微波加热,使被加工猪肉仅以底面的传导方式加热;

[0093]

将2450mhz的微波加热设备以6w/g进行加工,当连续加热使中心点最高温度升至130℃后继续加热50s,得到加工后的猪肉。

[0094]

对实施例1和对照例1~3加工得到的猪五花肉进行香气属性的感官评定,结果如图1所示。该结果表明:实施例1与对照例1的常规微波加工相比,明显提高了微波加工猪肉的肉香味、脂香味和烤香味,具有更高的整体香气品质,同时整体香气属性与对照例2传统电磁感应传热加工猪肉更接近。但相比之下,对照例3仅通过底部吸波传导以静态形式加热,表面无热源,加工过程中表面与底面温差大、加热用时长,猪肉在加热过程中受热不均匀,当中心温度达到规定温度时,底面温度高、受热时间长,出现焦糊现象,而猪肉表面加工成熟度低,整体品质不佳,因此对照例3所采用的加热方法不适用于猪肉的加工。

[0095]

针对实施例1、对照例1和对照例2测定猪肉中的游离脂肪酸含量(表1)和挥发性化合物的含量(表2),并通过电子鼻对三种方式加工得到的猪肉进行香气轮廓属性的表征,结果如图2所示。

[0096]

从表1可以看出:实施例1加快了猪肉在加工过程中脂肪降解的进程,相比于对照例1增加了猪肉中29.10%的不饱和游离脂肪酸的积累量,36.19%的总游离脂肪酸的含量,相比于对照例2也增加了17.53%的不饱和游离脂肪酸和6.33%的总游离脂肪酸积累量。

[0097]

表1实施例1及对照例1、2的游离脂肪酸含量及肉的剪切力差异

[0098]

游离脂肪酸(mg/g)实施例1对照例1对照例2饱和游离脂肪酸6.64

±

0.014.51

±

《0.017.01

±

0.01单不饱和游离脂肪酸5.23

±

0.014.12

±

《0.014.47

±

《0.01多不饱和游离脂肪酸3.42

±

《0.012.58

±

《0.012.89

±

《0.01总不饱和游离脂肪酸8.65

±

0.016.70

±

《0.017.36

±

0.01总游离脂肪酸15.28

±

0.0211.22

±

0.0114.37

±

0.01肉的剪切力(kg)3.04

±

0.057.85

±

0.123.97

±

0.04

[0099]

为了评估香气化合物对猪肉香气品质的贡献,通过测定浓度与阈值的比率计算气味活性值(oav)。oav大于1的香气化合物可能对整体香气有重要贡献,而oav小于1的化合物则贡献较小。由不同加工得到的猪肉中的挥发性化合物含量和化合物对整体香气的贡献度(表2)也可以看出:对照例1采用的常规微波加热得到的猪肉中关键香气化合物的含量普遍较低,来源于脂肪氧化产生的醛类物质和美拉德反应的杂环类化合物的积累量明显低于实施例1和对照例2,说明常规微波加热中心加热温度受限影响了猪肉关键香气化合物的生成和积累,而实施例1虽然同样采用微波设备加热,但是通过调整加热方式,提高猪肉的中心加热温度,有效的提高了猪肉的香气品质,其中,来源于脂肪氧化产生的醛类化合物含量相比于对照例1提高了63.90%,来源于美拉德反应的化合物含量比对照例1提高了3.67倍。

[0100]

表2实施例1及对照例1~2的挥发性化合物含量及oav

[0101][0102]

注:《《1表示远小于1;nd:表示没有检测到

[0103]

图2中电子鼻的结果表明:在常规微波加热设备中采用复合加热的方法改变了加工后猪肉的香气轮廓,明显提高了实施例1与对照例2的香气相似性。

[0104]

此外,通过图3和表1和表3中猪肉蒸煮损失和剪切力差异以及核苷酸的含量结果可以看出:实施例1的加工方法不仅提高了微波设备加工猪肉与传统电磁感应传热加工猪肉的香气相似度,而且与常规微波加工相比,降低了微波加工导致的水分损失和肉的剪切力,提高了肉的嫩度。而且,实施例1采用的复合加热方法相比于对照例1常规微波加热和对照例2传统电磁感应传热加工的猪肉,在加工后猪肉中产生了更多的滋味化合物(核苷酸),更有助于鲜味的形成。

[0105]

表3实施例1及对照例1~2的核苷酸含量及tav

[0106][0107]

对照例4蒸汽加热

[0108]

选择相等重量的猪肉,进行同实施例1的切片及腌制处理,将腌制预处理后的猪肉平铺于可微波加热的容器中,先采用蒸汽加热至中心温度为100℃,再采用与实施例1同样的微波加热设备以6w/g进行微波加工,继续加热50s,得到加工后的猪肉。

[0109]

结果发现:采用蒸汽和微波的复合加热方式加工猪肉,而由于蒸汽加热产生大量的水汽,而且蒸汽和微波加热都难以使猪肉达到较高的加热温度,因此采用该方法加热后

猪肉整体肥腻感严重,虽然缓解了常规微波加热引起的猪肉质构干硬的口感问题,但其仍然缺乏传统炒制加工猪肉的特有香气,具有类似于水煮肉的外观和气味,与传统炒制猪肉差异大。

[0110]

对照例5烘烤加热

[0111]

选择相等重量的猪肉,进行同实施例1的切片及腌制处理,将腌制预处理后的猪肉平铺于容器中,先采用烘烤方式,以200℃的烘烤温度加工至猪肉中心温度达到130℃,再采用与实施例1同样的微波加热设备以6w/g继续微波加工50s,得到加工后的猪肉。

[0112]

结果发现:采用烘烤与微波复合的加热方式加工猪肉,虽然在烘烤阶段可以提高加热温度,但由于烘烤加热时环境温度高导致物料的加热表面温度高,加工后的猪肉产生烤肉特有的烧烤气味,缺乏传统炒制猪肉的脂香和肉香,而且表面干硬、口感不佳,感官品质与传统炒制加工猪肉差异大。

[0113]

对照例6微波功率过高

[0114]

选择相等重量的猪肉,进行同实施例1的切片及腌制处理,将腌制预处理后的猪肉平铺于圆形的底面覆盖有吸波材料的食品级加热容器中,采用与实施例1同样的微波加热设备以10w/g进行加工,当中心点加热温度升至130℃后继续加热50s,得到加工后的猪肉。

[0115]

结果发现:复合加热时微波设备单位加热功率过高时,底面吸收的微波能量高,因此加热温度高,从而使其被加热的上下两面产生较大的温度差异、因此加热后的成熟度不均匀。而且静态加热条件下底面过高温度导致被加热猪肉的底面焦糊,产生焦糊气味,食用品质低。

[0116]

对照例7微波功率过低

[0117]

选择相等重量的猪肉,进行同实施例1的切片及腌制处理,将腌制预处理后的猪肉平铺于圆形的底面覆盖有吸波材料的食品级加热容器中,采用与实施例1同样的微波加热设备以4w/g进行加工600s。

[0118]

结果发现:复合加热时微波设备单位加热功率过低时,底面吸收的微波能量低,难以转化为大量热能,从而难以使被加热的猪肉达到较高的温度,因此也难以具有炒制猪肉的特有香气。

[0119]

对照例8微波时间过长

[0120]

选择相等重量的猪肉,进行同实施例1的切片及腌制处理,将腌制预处理后的猪肉平铺于圆形的底面覆盖有吸波材料的食品级加热容器中,采用与实施例1同样的微波加热设备以6w/g进行加工,当中心点加热温度升至130℃后继续加热150s,得到加工后的猪肉。

[0121]

结果发现:复合加热的时间过长时,猪肉在高温下加热时间过长,因而底面焦糊,出现焦糊气味,而且表面长时间通过微波加工导致水分损失严重,干硬皱缩,降低了猪肉的食用品质。

[0122]

对照例9微波时间过短

[0123]

选择相等重量的猪肉,进行同实施例1的切片及腌制处理,将腌制预处理后的猪肉平铺于圆形的底面覆盖有吸波材料的食品级加热容器中,采用与实施例1同样的微波加热设备以6w/g进行加工,当中心点加热温度升至130℃以上后继续加热20s,得到加工后的猪肉。

[0124]

结果发现:在被加工猪肉中心温度达到130℃后仅加热20s,使在高温下有利于发

生的脂肪氧化和美拉德反应等热反应的反应时间短,难以实现完全反应、难以生成具有脂肪味、肉香、烤香等与传统加工类似的猪肉香气。

[0125]

实施例2

[0126]

一种基于微波直热-吸波传热提高加热温度改善微波猪肉菜品香气品质的方法,包括如下步骤:

[0127]

选择70份猪五花肉,切片后加入0.8份食盐揉搓混合均匀,添加10份花生油,混合均匀;再加入2份生抽充分混合;之后将生姜2份、大蒜2份,切末,加入到混合均匀的猪肉中;再选择青椒40份,斜切成块,与上述辅料一起混合均匀,置于室温腌制20min;得到腌制预处理后的猪肉菜品原料;

[0128]

将腌制预处理后的猪肉菜品原料平铺于圆形的底面覆盖有吸波材料的食品级加热容器中,采用2450mhz的常规微波设备以7w/g进行连续加热,使猪肉的中心加热最高温度达到130℃后继续加热40s,得到加工后的猪肉菜品。

[0129]

对照例10单独微波加热

[0130]

选择相等重量的猪五花肉、生姜、大蒜和青椒,进行同实施例2的处理和腌制,得到腌制预处理后的猪肉菜品原料;

[0131]

将腌制预处理后的猪肉菜品原料平铺于可微波加热的容器中,采用同样的微波加热设备以7w/g连续加热使猪肉的中心加热最高温度达到100℃后继续加热40s,其他条件和参数与实施例2一致,得到加工后的猪肉菜品。

[0132]

对照例11传统电磁感应传热加工

[0133]

选择相等重量的猪五花肉、生姜、大蒜和青椒,进行实施例2的处理和腌制,得到腌制预处理后的猪肉菜品原料;

[0134]

将腌制预处理后的猪肉菜品原料采用传统电磁感应传热加工,具体是采用电磁炉炒菜模式进行加工,以7w/g连续加热使中心点最高温度升至130℃以上后继续加热40s,得到加工后的猪肉菜品。

[0135]

对实施例2和对照例10~11加工得到的青椒猪肉菜品中的猪肉进行香气属性的感官评定,结果如图4所示;通过电子鼻对三种方式加工得到的青椒猪肉菜品中的猪肉进行香气轮廓属性的表征,结果如图5所示。同时测定猪肉中的游离脂肪酸含量,结果如表4所示。

[0136]

表4实施例2及对照例10~11的游离脂肪酸含量及肉的剪切力差异

[0137]

游离脂肪酸(mg/g)实施例2对照例10对照例11饱和游离脂肪酸3.23

±

《0.012.33

±

0.012.66

±

0.18单不饱和游离脂肪酸2.87

±

《0.012.10

±

《0.012.49

±

0.12多不饱和游离脂肪酸1.37

±

《0.010.98

±

《0.011.00

±

《0.01总不饱和游离脂肪酸4.25

±

0.013.08

±

《0.013.48

±

0.01总游离脂肪酸7.47

±

0.015.41

±

《0.016.14

±

0.05肉的剪切力(kg)4.51

±

0.168.39

±

0.234.09

±

0.19

[0138]

为了明确三组加热方式对青椒猪肉中五花肉的香气品质以及香气形成途径的影响,利用gc-ms对不同加工方式的青椒猪肉进行了挥发性化合物分析。此外,分别对在同样条件下加热猪脂肪、五花肉、五花肉 花生油 食盐、五花肉 花生油 食盐 生抽四个混合体系的挥发性风味物质进行分析,通过与青椒猪肉整体香气的对比分析青椒炒猪肉中五花肉

香气的形成途径,挥发性风味物质的含量及香气来源归纳如表5所示。不同加热方式加工五花肉的挥发性风味物质的气味活度值如表6所示。

[0139]

表5实施例2及对照例10~11的挥发性化合物含量

[0140]

[0141]

[0142][0143]

注:nd:表示没有检测到

[0144]

表6不同加热方式加工五花肉的挥发性风味物质的气味活度值(oav)

[0145][0146]

注:nd:表示没有检测到

[0147]

由图4的结果发现:与对照例10相比,虽然同样是采用微波设备加工,但实施例2通过提高猪肉的加热温度的显著提高了加工后五花肉的肉香、脂香和烤香味,使其整体香气与对照例11传统翻炒更为接近。

[0148]

表4和表5也证明:实施例2在微波设备中通过微波直热-吸波传热烹饪的五花肉,相比于对照例10和对照例11不仅通过提高了脂肪的水解程度(38.08%,21.67%),也通过提高加热温度促进了五花肉的脂肪氧化、美拉德反应等热反应的程度,增加了来源于熟肉成分的香气化合物的生成量和保留量。表5的结果表明,对照例10中来源于脂肪的风味化合物仅占7.74%,而来源于青椒和姜、蒜等香辛料的风味物质占比最高,达到了89.03%。这说明与传统电磁感应传热加工(对照例11)不同,香辛料产生的香气是常规微波加工猪肉菜品中的主要风味来源,这也是微波加工菜品香气游离、融合性差、缺乏特征香气从而限制了其应用的主要原因。而实施例2通过实现微波直热-吸波传热的复合加热方式,提高微波场对猪肉菜品中猪肉的加热温度,增加了来源于熟肉(脂肪和蛋白质)的香气化合物的含量。与传统电磁感应传热加工(对照例11)相比,实施例2中来源于熟肉中脂肪和蛋白质的香气化合物的含量增加了54.89%以上;与对照例10(常规微波加工)相比,来源于熟肉中脂肪和蛋白质的香气化合物在整体香气形成途径中的比例从7.77%提高至20.24%。同时也降低了来源于青椒和香辛料的挥发性化合物的含量,使其在整体香气中的比例从89.03%降低至72.95%,显著提高了加工后猪肉菜品的香气品质。

[0149]

表6中oav的结果也表明:在对照例11传统烹饪的五花肉中,共有14种化合物的oav》1,其中只有3种是来自香辛料的化合物。而对照例10烹饪的五花肉中共有15种化合物的oav》1,其中有7种化合物是由于香辛料生成的。这也说明,由猪肉本身组分经过脂肪氧化、美拉德反应等加工生成的挥发性化合物对传统加热的五花肉的整体香气有重要贡献。而微波加热的五花肉来源于香辛料的化合物对整体香气的贡献更大,这也就造成了其特征香气不足,香气单一的缺陷,从而使其整体香气与传统翻炒具有显著差异。与对照例10相比,实施例2烹饪的五花肉中来源于脂肪氧化、美拉德反应等加工形成的化合物的oav更高,来源于香辛料中的化合物对整体香气的贡献程度降低。因而提高了五花肉整体香气的协调性。这些结果说明,通过改变微波加热的传热方式,提高猪肉加热温度,增加了猪肉菜品中关键香气化合物的含量和对整体香气品质的贡献程度。图5电子鼻的结果证实了实施例2明显缩短了与对照例11的相对距离,改善了加工后整体香气轮廓,与传统加热猪肉菜品具有相似的香气品质。

[0150]

此外,根据表4和图6的结果可以看出:实施例2采用复合加热方式加工的猪肉菜品在提高与传统加工猪肉菜品香气相似性的同时,降低了加工后猪肉的剪切力,改善了常规微波加热导致的猪肉嫩度低的问题,同时也提高了滋味品质。

[0151]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的技术和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。