1.本发明涉及超级电容器的技术领域,尤其是涉及一种碳基锂离子超级电容器的制备方法。

背景技术:

2.随着科技的不断进步,传统的锂离子电池或是超级电容器已经无法满足现代经济社会对储能器件的更高层次的需求,在这种情况下,结合了锂离子电池和超级电容器两方优势的锂离子超级电容器应运而生。锂离子电容器是一种介于锂离子电池和双电层超级电容器之间的新型混合电化学储能器件,它兼具双电层型超级电容器的高功率密度、长寿命以及锂离子电池的高能量密度的特性。在备用电源和移动通信等领域的应用前景良好,因此受到了社会各界学者的广泛关注。这种器件的结构一般是正极采用双电层超级电容器材料和/或锂离子电池正极材料,负极采用碳基锂离子电极材料。

3.现有的基锂离子超级电容器仍然存在许多亟待解决的问题。其中,最迫切需要解决的就是电极材料的比容量低导致的能量密度无法进一步提升的问题,且电极材料大多需经过配料、涂布和辊压等步骤,制备过程繁琐,耗费大量人力物力。因此,先需要对碳基锂离子超级电容器的制备方法进行改进,简化制备步骤。

4.公开号为cn105355872a的中国专利公开了一种碳基锂离子电极材料制备方法,该方法先将聚丙烯腈、过渡金属硝酸盐按1:1的质量比分别投入二甲基甲酰胺溶剂,从而制得前驱体溶液;再利用静电纺丝仪将前驱体溶液进行电纺,从而制得原丝纤维;再依序对原丝纤维进行预氧化稳定、碳化处理,从而制得碳基锂离子电极材料。虽然上述碳基锂离子电极材料虽然通过过渡金属粒子与碳纤维的组合,提高了比容量,但是过渡金属氧化物容易团聚,使其活性位点无法得到充分暴露,且碳化得到的电极材料活性位点有限,严重影响了其能量储存的循环稳定性。

5.目前,传统碳基锂离子超级电容器的制备工艺复杂、比容量低,现亟需对一种碳基锂离子超级电容器的制备方法进行改进,在简化步骤的同时,制备一种均匀分布有过渡金属粒子与碳纤维的碳基复合电极材料,并通过与超电容活性炭的进一步匹配和工艺优化,以得到具有较好的能量存储性能的锂离子超级电容器。

技术实现要素:

6.本发明要解决的问题是针对现有技术中所存在的上述不足而提供一种碳基锂离子超级电容器的制备方法,其具有步骤简单、有利于提高碳基锂离子超级电容器的能量储存性能的优点。

7.本发明的上述发明目的是通过以下技术方案得以实现的:一种碳基锂离子超级电容器的制备方法,包括,将聚丙烯腈、四水合乙酸钴和氧化石墨烯在n,n-二甲基甲酰胺溶液中混匀并制得前驱体溶液的过程;将所述前驱体溶液经过静电纺丝、预氧化和碳化处理并制得负极材料的过程;将所述负极材料、聚丙烯微孔膜和

锂片经过预嵌锂处理并制得负极极片的过程;将活性炭、导电添加剂和粘结剂混合涂覆于集流体上并制得正极极片的过程;以所述负极极片为第一负极,以所述正极极片为第一正极,以锂盐溶液为电解液,且第一负极和第一正极之间用隔膜隔开,再冲压封口,得到所述碳基锂离子超级电容器。

8.通过采用上述技术方案,碳化后的负极材料主要由碳纳米纤维、氧化钴和氧化石墨烯组成,碳纳米纤维具有独特的三维多孔结构、较高的比表面积和优良的力学性能,而氧化石墨烯自薄片边缘到中央呈亲水至疏水的性质分布,其包裹在碳纳米纤维的表面,不仅能提高导电性,促进电子的快速传输,还能促进氧化钴在n,n-二甲基甲酰胺溶液中的分散,抑制氧化钴自身的团聚,以使氧化钴能均匀地复合在氧化石墨烯/碳纳米纤维上,使氧化钴的活性边缘得到更加充分地暴露,再经过预嵌锂处理,能提高负极极片能量储存的循环稳定性;另外,活性炭和导电添加剂能通过粘结剂固化在集流体上,以充分发挥其超级电容性能,实现能量存储性能的提高;在此过程中,制备碳基锂离子超级电容器的原料组成简单,制备时间短,在简化步骤的同时,能提高碳基锂离子超级电容器的理论容量和能量储存的循环稳定性。

9.进一步地,所述制得前驱体溶液的过程中,聚丙烯腈、四水合乙酸钴和氧化石墨烯的质量浓度之比为1000:(230.0~240.0):(0.6~0.8)。优选地,聚丙烯腈、四水合乙酸钴和氧化石墨烯的质量浓度之比为1000:236.3:0.7,且该配比下制得的负极极片的电化学性能最佳。

10.优选地,所述制得前驱体溶液的过程包括,先在n,n-二甲基甲酰胺溶液中加入聚丙烯腈,在55~65℃下恒温水浴,直至聚丙烯腈充分溶解,再加入四水合乙酸钴,继续搅拌至充分溶解,然后加入氧化石墨烯,继续搅拌10~15h,接着超声25~35min,得到前驱体溶液。超声步骤主要是为了充分分散氧化石墨烯,进而促进氧化钴能均匀地复合在氧化石墨烯/碳纳米纤维上,使氧化钴的活性边缘得到更加充分地暴露,进而保证负极极片能量储存的循环稳定性。

11.进一步地,所述制得负极材料的过程包括,先利用静电纺丝仪对前驱体溶液进行静电纺丝,并用收集器收集,干燥,压片,得到纺丝圆片,再将纺丝圆片投入预氧化设备中,按照2.5~3.5℃/min匀速升温至220~230℃后,预氧化5.5~6.5h,得到预氧化圆片,然后将预氧化圆片转移至碳化设备中,在氮气保护氛围下,按照4.5~5.5℃/min匀速升温至645~665℃后,碳化1.5~2.5h,得到负极材料。预氧化过程在马弗炉中进行,以使四水合乙酸钴能氧化脱水,并与氧化石墨烯/碳基初步复合,碳化过程在管式炉中进行,以使聚丙烯腈充分转变为碳纳米纤维,且氧化脱水后的四水合乙酸钴能脱氢,并与氧化石墨烯/碳纳米纤维结合更为紧密,进而获得更优的电化学性能。

12.优选地,所述静电纺丝处理中,控制静电纺丝仪的出料口与收集器的距离为12~18cm,静电纺丝仪的注射速率为9~11μl/min、电压为14~16kv。其中,静电纺丝仪出料口的纺丝喷嘴为不锈钢材质,其内径为0.6mm,一次取样量为3ml。

13.进一步地,所述制得负极极片的过程包括,在充满氩气的干燥环境中,先以负极材料为第二负极,以锂片为第二正极,以锂盐溶液为电解液,且第二负极和第二正极之间用聚丙烯微孔膜隔开,组成密闭的扣式电池,再将扣式电池循环放电和充电8~12次,并控制放电截止电压为0.5~1.5v,然后取出预嵌锂的负极材料,得到负极极片。该过程既避免了对负极

极片预嵌锂完成后,负极极片表面残留锂金属带来的安全问题,又避免了对负极极片预嵌锂时的梯度效应,预嵌锂效率高,所得负极极片的电化学性能更优异;另外,预先对扣式电池进行电压测试,以获得充放电的最低电压和最高电压,然后在充放电过程中,使扣式电池的电压达到端点值。

14.进一步地,所述制得正极极片的过程中,活性炭、导电添加剂和粘结剂的质量浓度之比为(7~9):1:1;其中,所述导电添加剂为炭黑,所述粘结剂为聚偏氟乙烯。优选地,活性炭、导电添加剂和粘结剂的质量浓度之比为8:1:1。

15.优选地,所述制得正极极片的过程包括,先将活性炭、导电添加剂和粘结剂加入n-甲基吡咯烷酮溶液中,并控制活性炭、导电添加剂和粘结剂的总量与负极材料的质量之比为(1~10):1,搅拌混匀,得到正极材料,再用刮刀将正极材料涂覆于集流体的表面,75~95℃真空干燥20~30h,压片,裁剪,得到正极极片。其中,最好控制活性炭、导电添加剂和粘结剂的总量与负极材料的质量之比为10:1,并采用铝箔作为集流体,以此得到的正极极片的电化学性能最佳。

16.具体地,所述锂盐溶液的锂盐为高氯酸锂、六氟磷酸锂、四氟硼酸锂、有机硼酸酯锂、全氟烷基磺酸锂、全氟烷基磺酸酰甲基锂、全氟烷基磺酸酰亚胺锂、双草酸硼酸锂、二氟草酸硼酸锂、双(氟磺酰)亚胺锂、双(三氟甲烷磺酰)亚胺锂、有机磷酸锂或有机铝酸酯锂,且锂盐的摩尔浓度为0.8~1.2mol/l。优选采用六氟磷酸锂作为锂盐,且锂盐的摩尔浓度为1.0mol/l。

17.具体地,所述锂盐溶液的溶剂为碳酸乙烯酯、碳酸二甲酯和碳酸二乙酯,所述碳酸乙烯酯、碳酸二甲酯和碳酸二乙酯的体积比为(0.9~1.1):(0.9~1.1):(0.9~1.1)。优选地,碳酸乙烯酯、碳酸二甲酯和碳酸二乙酯的体积比为1:1:1。

18.综上所述,本发明的有益技术效果为:制备碳基锂离子超级电容器的原料组成简单,制备时间短,在简化步骤的同时,能提高碳基锂离子超级电容器的理论容量和能量储存的循环稳定性。

附图说明

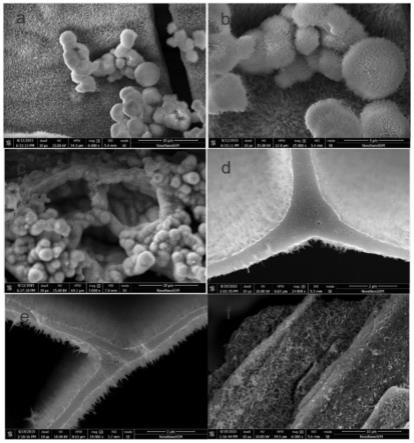

19.图1是本发明实施例1的碳基锂离子超级电容器的爆炸结构示意图;图2是实现本发明的方法的静电纺丝设备的结构示意图;图3是本发明实施例2负极材料的xrd检测图;图4是本发明实施例2负极材料的sem图;图5是本发明实施例2负极材料的eds图;图6是本发明实施例2的碳基锂离子超级电容器的充放电曲线图;图7是本发明实施例2的碳基锂离子超级电容器的循环稳定性图。

20.图中,1、负极壳;2、泡沫镍层;3、负极极片;4、隔膜;5、正极极片;6、正极壳。

具体实施方式

21.为了使本发明实现的技术手段、创作特征、达成目的与作用更加清楚及易于了解,下面结合附图和具体实施方式对本发明作进一步阐述。

实施例

22.实施例1:为本发明公开的一种碳基锂离子超级电容器的制备方法,包括,将聚丙烯腈、四水合乙酸钴和氧化石墨烯在n,n-二甲基甲酰胺溶液中混匀并制得前驱体溶液的过程;将前驱体溶液经过静电纺丝、预氧化和碳化处理并制得负极材料的过程;将负极材料、聚丙烯微孔膜和锂片经过预嵌锂处理并制得负极极片的过程;将活性炭、导电添加剂和粘结剂混合涂覆于集流体上并制得正极极片的过程;以负极极片为第一负极,以正极极片为第一正极,以锂盐溶液为电解液,且第一负极和第一正极之间用隔膜隔开,再冲压封口,得到碳基锂离子超级电容器。

23.参照图1,为采用本发明的方法制得的碳基锂离子超级电容器,包括自上而下顺次叠设的负极壳1、泡沫镍层2、负极极片3、隔膜4、正极极片5和正极壳6。其中,负极壳1盖设在正极壳6上,并在两者之间形成密闭空间,以容纳泡沫镍层2、负极极片3、隔膜4、正极极片5和电解液。

24.实施例2:为本发明公开的一种碳基锂离子超级电容器的制备方法,与实施例1的不同之处在于,包括以下步骤,s1制备电解液,将体积比为1:1:1的碳酸乙烯酯、碳酸二甲酯和碳酸二乙酯搅拌混匀,得到有机溶剂,然后将六氟磷酸锂作为锂盐加入有机溶剂中,得到1.0mol/l锂盐溶液;s2制备前驱体溶液,先在10ml的n,n-二甲基甲酰胺溶液中加入1g聚丙烯腈,在50℃下恒温水浴,直至聚丙烯腈充分溶解,再加入0.2363g四水合乙酸钴,继续搅拌至充分溶解,然后加入0.7mg氧化石墨烯,继续搅拌12h,接着超声30min,得到前驱体溶液;s3静电纺丝,先利用如图2所示的静电纺丝仪对前驱体溶液进行静电纺丝,并用铝箔作为收集器收集,静电纺丝过程中,控制静电纺丝仪的出料口与收集器的距离为15cm,静电纺丝仪的注射速率为10μl/min、电压为15kv,干燥,压片,得到纺丝圆片;其中,静电纺丝仪出料口的纺丝喷嘴为不锈钢材质,其内径为0.6mm,一次取样量为3ml,且纺丝喷嘴被连接到一个高压dc电源,以获得上述电压;s4预氧化和碳化,将纺丝圆片投入预氧化设备中,按照3.0℃/min匀速升温至225℃后,预氧化6.0h,得到预氧化圆片,然后将预氧化圆片转移至碳化设备中,在氮气保护氛围下,按照5.0℃/min匀速升温至650℃后,碳化2.0h,得到负极材料;s5预嵌锂,在充满氩气的干燥环境中,先以负极材料为第二负极,以锂片为第二正极,以锂盐溶液为电解液,且第二负极和第二正极之间用聚丙烯微孔膜隔开,组成密闭的扣式电池,再将扣式电池循环放电和充电10次,并控制放电截止电压为1.0v,然后取出预嵌锂的负极材料,得到负极极片;在此之前,需对负极材料的最高电压和最低电压进行测试,本实施例的负极材料的电压在0.01~3v,充放电时,先将上述扣式电池放电至0.01v,再充电至3v,如此循环10次。

25.s6制备正极极片,先将活性炭、导电添加剂和粘结剂加入n-甲基吡咯烷酮溶液中,并控制活性炭、导电添加剂和粘结剂的总量与负极材料的质量之比为10:1,搅拌混匀,得到正极材料,再用刮刀将正极材料涂覆于集流体的表面,80℃真空干燥20~30h,压片,裁剪,得到正极极片;活性炭、导电添加剂和粘结剂的质量浓度之比为8:1:1;其中,导电添加剂为炭黑,粘结剂为聚偏氟乙烯,集流体为铝箔;

s7以负极极片为第一负极,以正极极片为第一正极,以锂盐溶液为电解液,且第一负极和第一正极之间用隔膜隔开,再冲压封口,得到碳基锂离子超级电容器。

26.实施例3:为本发明公开的一种碳基锂离子超级电容器的制备方法,与实施例1的不同之处在于,包括以下步骤,s1制备电解液,将体积比为0.9:1:1的碳酸乙烯酯、碳酸二甲酯和碳酸二乙酯搅拌混匀,得到有机溶剂,然后将六氟磷酸锂作为锂盐加入有机溶剂中,得到0.8mol/l锂盐溶液;s2制备前驱体溶液,先在10ml的n,n-二甲基甲酰胺溶液中加入1g聚丙烯腈,在55℃下恒温水浴,直至聚丙烯腈充分溶解,再加入0.2300g四水合乙酸钴,继续搅拌至充分溶解,然后加入0.6mg氧化石墨烯,继续搅拌10h,接着超声25min,得到前驱体溶液;s3静电纺丝,先利用静电纺丝仪对前驱体溶液进行静电纺丝,并用铝箔作为收集器收集,静电纺丝过程中,控制静电纺丝仪的出料口与收集器的距离为12cm,静电纺丝仪的注射速率为9μl/min、电压为14kv,干燥,压片,得到纺丝圆片;其中,静电纺丝仪出料口的纺丝喷嘴为不锈钢材质,其内径为0.6mm,一次取样量为3ml,且纺丝喷嘴被连接到一个高压dc电源,以获得上述电压;s4预氧化和碳化,将纺丝圆片投入预氧化设备中,按照2.5℃/min匀速升温至220℃后,预氧化5.5h,得到预氧化圆片,然后将预氧化圆片转移至碳化设备中,在氮气保护氛围下,按照4.5℃/min匀速升温至645℃后,碳化1.5h,得到负极材料;s5预嵌锂,在充满氩气的干燥环境中,先以负极材料为第二负极,以锂片为第二正极,以锂盐溶液为电解液,且第二负极和第二正极之间用聚丙烯微孔膜隔开,组成密闭的扣式电池,再将扣式电池循环放电和充电8次,并控制放电截止电压为0.5v,然后取出预嵌锂的负极材料,得到负极极片;s6制备正极极片,先将活性炭、导电添加剂和粘结剂加入n-甲基吡咯烷酮溶液中,并控制活性炭、导电添加剂和粘结剂的总量与负极材料的质量之比为1:1,搅拌混匀,得到正极材料,再用刮刀将正极材料涂覆于集流体的表面,95℃真空干燥20~30h,压片,裁剪,得到正极极片;活性炭、导电添加剂和粘结剂的质量浓度之比为7:1:1;其中,导电添加剂为炭黑,粘结剂为聚偏氟乙烯,集流体为铝箔;s7以负极极片为第一负极,以正极极片为第一正极,以锂盐溶液为电解液,且第一负极和第一正极之间用隔膜隔开,再冲压封口,得到碳基锂离子超级电容器。

27.实施例4:为本发明公开的一种碳基锂离子超级电容器的制备方法,与实施例1的不同之处在于,包括以下步骤,s1制备电解液,将体积比为1:0.9:1.1的碳酸乙烯酯、碳酸二甲酯和碳酸二乙酯搅拌混匀,得到有机溶剂,然后将六氟磷酸锂作为锂盐加入有机溶剂中,得到1.2mol/l锂盐溶液;s2制备前驱体溶液,先在10ml的n,n-二甲基甲酰胺溶液中加入1g聚丙烯腈,在65℃下恒温水浴,直至聚丙烯腈充分溶解,再加入0.2400g四水合乙酸钴,继续搅拌至充分溶解,然后加入0.8mg氧化石墨烯,继续搅拌15h,接着超声35min,得到前驱体溶液;s3静电纺丝,先利用静电纺丝仪对前驱体溶液进行静电纺丝,并用铝箔作为收集器收集,静电纺丝过程中,控制静电纺丝仪的出料口与收集器的距离为18cm,静电纺丝仪的

注射速率为11μl/min、电压为16kv,干燥,压片,得到纺丝圆片;其中,静电纺丝仪出料口的纺丝喷嘴为不锈钢材质,其内径为0.6mm,一次取样量为3ml,且纺丝喷嘴被连接到一个高压dc电源,以获得上述电压;s4预氧化和碳化,将纺丝圆片投入预氧化设备中,按照3.5℃/min匀速升温至220~230℃后,预氧化6.5h,得到预氧化圆片,然后将预氧化圆片转移至碳化设备中,在氮气保护氛围下,按照5.5℃/min匀速升温至665℃后,碳化2.5h,得到负极材料;s5预嵌锂,在充满氩气的干燥环境中,先以负极材料为第二负极,以锂片为第二正极,以锂盐溶液为电解液,且第二负极和第二正极之间用聚丙烯微孔膜隔开,组成密闭的扣式电池,再将扣式电池循环放电和充电12次,并控制放电截止电压为1.5v,然后取出预嵌锂的负极材料,得到负极极片;s6制备正极极片,先将活性炭、导电添加剂和粘结剂加入n-甲基吡咯烷酮溶液中,并控制活性炭、导电添加剂和粘结剂的总量与负极材料的质量之比为8:1,搅拌混匀,得到正极材料,再用刮刀将正极材料涂覆于集流体的表面,75℃真空干燥20~30h,压片,裁剪,得到正极极片;活性炭、导电添加剂和粘结剂的质量浓度之比为9:1:1;其中,导电添加剂为炭黑,粘结剂为聚偏氟乙烯,集流体为铝箔;s7以负极极片为第一负极,以正极极片为第一正极,以锂盐溶液为电解液,且第一负极和第一正极之间用隔膜隔开,再冲压封口,得到碳基锂离子超级电容器。

28.实施例5:为本发明公开的一种碳基锂离子超级电容器的制备方法,与实施例1的不同之处在于,包括以下步骤,s1制备电解液,将体积比为1:1:1的碳酸乙烯酯、碳酸二甲酯和碳酸二乙酯搅拌混匀,得到有机溶剂,然后将六氟磷酸锂作为锂盐加入有机溶剂中,得到1.1mol/l锂盐溶液;s2制备前驱体溶液,先在10ml的n,n-二甲基甲酰胺溶液中加入1g聚丙烯腈,在58℃下恒温水浴,直至聚丙烯腈充分溶解,再加入0.2358g四水合乙酸钴,继续搅拌至充分溶解,然后加入0.7mg氧化石墨烯,继续搅拌13h,接着超声28min,得到前驱体溶液;s3静电纺丝,先利用静电纺丝仪对前驱体溶液进行静电纺丝,并用铝箔作为收集器收集,静电纺丝过程中,控制静电纺丝仪的出料口与收集器的距离为12~18cm,静电纺丝仪的注射速率为10μl/min、电压为15kv,干燥,压片,得到纺丝圆片;其中,静电纺丝仪出料口的纺丝喷嘴为不锈钢材质,其内径为0.6mm,一次取样量为3ml,且纺丝喷嘴被连接到一个高压dc电源,以获得上述电压;s4预氧化和碳化,将纺丝圆片投入预氧化设备中,按照3.0℃/min匀速升温至225℃后,预氧化6.0h,得到预氧化圆片,然后将预氧化圆片转移至碳化设备中,在氮气保护氛围下,按照5.0℃/min匀速升温至660℃后,碳化2.0h,得到负极材料;s5预嵌锂,在充满氩气的干燥环境中,先以负极材料为第二负极,以锂片为第二正极,以锂盐溶液为电解液,且第二负极和第二正极之间用聚丙烯微孔膜隔开,组成密闭的扣式电池,再将扣式电池循环放电和充电11次,并控制放电截止电压为1.0v,然后取出预嵌锂的负极材料,得到负极极片;s6制备正极极片,先将活性炭、导电添加剂和粘结剂加入n-甲基吡咯烷酮溶液中,并控制活性炭、导电添加剂和粘结剂的总量与负极材料的质量之比为5:1,搅拌混匀,得到正极材料,再用刮刀将正极材料涂覆于集流体的表面,83℃真空干燥20~30h,压片,裁剪,

得到正极极片;活性炭、导电添加剂和粘结剂的质量浓度之比为8:1:1;其中,导电添加剂为炭黑,粘结剂为聚偏氟乙烯,集流体为铝箔;s7以负极极片为第一负极,以正极极片为第一正极,以锂盐溶液为电解液,且第一负极和第一正极之间用隔膜隔开,再冲压封口,得到碳基锂离子超级电容器。

29.性能检测试验1)将实施例2得到的负极材料,进行x射线衍射分析,结果如图3所示。从图3可以得出,本发明实施例2所制备的负极材料的xrd图谱与碳材料和氧化钴的标准卡片中的衍射峰一一对应,证明了氧化钴材料的成功合成,氧化钴材料与碳材料的协同作用共同提升了li

的快速转移能力,从而助力本发明所制备的碳基锂离子超级电容器高容量和循环稳定性的实现。

30.2)将实施例2得到的负极材料,在扫描电子显微镜下进行扫描,并进行色散谱分析,结果如图4和图5所示。从图4和图5可以得出,edc图显示,负极材料主要由c、o和co元素组成;sem图显示氧化钴微粒能均匀地覆盖在碳纳米纤维上,氧化钴和石墨烯的引入产生的缺陷位点可以改善li

的存储,从而提升了电极材料的电化学性能。

31.3)将实施例2得到的碳基锂离子超级电容器进行充放电试验,充放电流为0.5 a/g (活性物质),充放电截止电压为0~3v,结果如图6所示。从图6可以得出,充放电比容量可达到约224mah/g,说明采用本发明的方法制得的碳基锂离子超级电容器具备较高的存储容量。

32.4)将实施例2得到的碳基锂离子超级电容器进行循环稳定性试验,依次循环200、400、600、800、1000次,充放电流为0.5a/g(活性物质),结果如图7所示。从图7可以得出,该碳基锂离子超级电容器循环1000次后的容量保持率仍有88.7%左右,展示出了良好的循环性能。

33.综上所述,采用本发明的方法制得的碳基锂离子超级电容器具备较高的理论容量和能量储存的循环稳定性。这是由于碳化后的负极材料主要由碳纳米纤维、氧化钴和氧化石墨烯组成,碳纳米纤维具有独特的三维多孔结构、较高的比表面积和优良的力学性能,而氧化石墨烯自薄片边缘到中央呈亲水至疏水的性质分布,其包裹在碳纳米纤维的表面,不仅能提高导电性,促进电子的快速传输,还能促进氧化钴在n,n-二甲基甲酰胺溶液中的分散,抑制氧化钴自身的团聚,以使氧化钴能均匀地复合在氧化石墨烯/碳纳米纤维上,使氧化钴的活性边缘得到更加充分地暴露,再经过预嵌锂处理,能提高负极极片能量储存的循环稳定性;另外,活性炭和导电添加剂能通过粘结剂固化在集流体上,以充分发挥其超级电容性能,实现能量存储性能的提高。

34.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。