1.本实用新型涉及研磨装置技术领域,更具体地说,它涉及一种荧光油墨粉料研磨装置。

背景技术:

2.荧光油墨的主要成分是荧光颜料,荧光颜料属功能性发光颜料,与一般颜料的区别在于当外来光照射时,能吸收一定形态的能,而激发光子,以低可见光形式将吸收的能量释放出来。

3.在配置荧光油墨时,需要对荧光粉进行研磨,现有的研磨装置不方便对荧光粉进行快速研磨处理,研磨效率低。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种荧光油墨粉料研磨装置,以解决上述技术问题。

5.为实现上述目的,本实用新型提供了如下技术方案:一种荧光油墨粉料研磨装置,包括有底座以及设置在底座上端的箱体,箱体顶部设置有混料罐且箱体底部设置有排料口,混料罐外端设置有进料口且内端设置有出料口,混料罐位于出料口外侧设置有间歇供料组件,箱体内部设置有第一研磨层以及第二研磨层,第一研磨层位于出料口下方且设置有初磨组件,第一研磨层及第二研磨层之间设置有隔板,隔板两端均倾斜设置且中心处开设有过料口,过料口下端设置有过料筒且上端设置有筛网,筛网呈倒v型结构且隔板位于筛网两端均开设有与第二研磨层导通的侧料口,每个侧料口下方均设置有复磨组件。

6.采用上述方案的优点是:粉料经混料罐充分混合并由出料口排出,通过设置间歇供料组件将粉料间歇且等量送入第一研磨层并通过初磨组件对粉料实现初步研磨,间歇供料的方式避免过多的粉料同时进入第一研磨层进而影响粉料研磨效率,粉料经过初磨组件研磨后朝向过料口掉落,过料口上方设置有筛网且筛网呈倒v型结构,筛网将研磨不充分的大颗粒分离进行筛分并由侧料口进入第二研磨层并经过复磨组件进行二次研磨并落入排料口,经过初磨组件及复磨组件之间的配合对粉料进行高效研磨,保证研磨效率,进而有效提高荧光油墨的加工效率及产品质量。

7.本实用新型进一步设置为:间歇供料组件包括相向设置于出料口两侧的固定板,一侧固定板外侧设置有供料电机,供料电机驱动端贯穿且延伸至固定板内侧且连接有分料筒,分料筒另一端通过轴柱与另一固定板转动连接,分料筒内具有容置腔且一侧开设有与出料口适配的供料口。

8.采用上述方案的优点是:分料筒转动时带动供料口转动至分料筒的出料口位置处,此时分料筒内的粉料经供料口进入容置腔,而后分料筒继续转动当供料口开口朝下时容置腔内的粉料自动倒出至第一研磨层内,分料筒转动过程中其外壁始终对出料口进行封堵,进而避免粉料调入第一研磨层内。

9.本实用新型进一步设置为:初磨组件包括相向设置于出料口下端居中位置两侧的转轴,两侧转轴外圈均套设有研磨辊且两侧研磨辊之间互相贴合,箱体内壁位于两个研磨辊的背离侧均设置有毛刷辊。

10.采用上述方案的优点是:通过设置毛刷件对研磨辊外壁粘连的粉料进行刷落,有效提高研磨辊的研磨效率。

11.本实用新型进一步设置为:复磨组件包括倾斜设置于侧料口下方的导料板,箱体内壁位于导料板下方均设置有复磨轴,每个复磨轴外圈均套设有复磨辊,第二研磨层底部设置有研磨座,研磨座两侧均设置有与复磨辊贴合的研磨斜面,研磨座中心处开设有与排料口导通的出料孔。

12.采用上述方案的优点是:复磨辊通过与研磨斜面之间的配合对粉料进行二次研磨,研磨完成后的粉料经研磨斜面滑入出料孔。

13.本实用新型进一步设置为:出料孔内壁呈螺旋状排布有烘干管,烘干管一端延伸至箱体外且连接有加热电机,出料孔内壁位于烘干管对应位置处呈螺纹状排布有斜板。

14.采用上述方案的优点是:烘干管对研磨后的粉料进行烘干处理,避免粉料过于潮湿而影响荧光油墨的生产质量,设置斜板避免粉料堆积在烘干管外壁面,保证出料口的顺畅出料。

15.本实用新型进一步设置为:排料口内置有排料管,排料管贯穿且延伸至底座下端面,底座下端面位于排料管对应位置处设置有用于放置料桶的固定架。

16.采用上述方案的优点是:通过设置固定架便于放置料筒,使得粉料成品的收集更为便捷。

17.本实用新型进一步设置为:混料罐上端中心处设置有混料电机,混料电机的驱动轴延伸至混料罐内且外圈设置有搅拌叶,搅拌叶呈u型结构且内壁等距且间隔排布有若干刃齿。

18.采用上述方案的优点是:搅拌叶转动使得混料罐内的粉料始终处于松散状态,避免粉料由于重力堆积在混料罐的出料口内而使得出料发生卡滞,在搅拌叶u型结构的内部增加刃片,有效提高搅拌叶对于粉料的破碎功能,有效提高搅拌效果。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

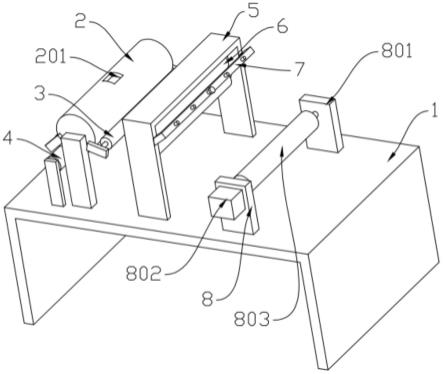

20.图1为本实用新型的整体结构示意图;

21.图2为本实用新型的混料罐的结构示意图;

22.图3为本实用新型的间歇供料组件的立体结构示意图;

23.图4为图1中a处的局部结构示意图。

24.附图标记:1、箱体;100、排料口;101、混料罐;102、进料口;103、出料口;104、排料管;105、料桶;106、固定架;107、混料电机;108、搅拌叶;109、刃齿;2、第一研磨层;200、第二研磨层;201、隔板;202、过料口;203、过料筒;204、筛网;205、侧料口;3、固定板;300、供料电

机;301、分料筒;302、轴柱;303、容置腔;304、供料口;4、转轴;400、研磨辊;401、毛刷辊;5、导料板;500、复磨轴;501、复磨辊;502、研磨座;503、研磨斜面;504、出料孔;505、烘干管;506、加热电机;507、斜板;6、底座。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.请参阅图1-4所示,本实用新型实施例的一种荧光油墨粉料研磨装置,包括有底座6以及设置在底座6上端的箱体1,箱体1顶部设置有混料罐101且箱体1底部设置有排料口100,混料罐101外端设置有进料口102且内端设置有出料口103,混料罐101位于出料口103外侧设置有间歇供料组件,箱体1内部设置有第一研磨层2以及第二研磨层200,第一研磨层2位于出料口103下方且设置有初磨组件,第一研磨层2及第二研磨层200之间设置有隔板201,隔板201两端均倾斜设置且中心处开设有过料口202,过料口202下端设置有过料筒203且上端设置有筛网204,筛网204呈倒v型结构且隔板201位于筛网204两端均开设有与第二研磨层200导通的侧料口205,每个侧料口205下方均设置有复磨组件。

27.在使用时,首先将粉料倒入混料罐101进行混合,粉料经混料罐101充分混合并由出料口103排出,混料罐101位于出料口103外侧设置有间歇供料组件,通过设置间歇供料组件将粉料间歇且等量送入第一研磨层2并通过初磨组件对粉料实现初步研磨,间歇供料的方式避免过多的粉料同时进入第一研磨层2进而影响粉料研磨效率,粉料经过初磨组件研磨后朝向过料口202掉落,过料口202上方设置有筛网204且筛网204呈倒v型结构,筛网204将研磨不充分的大颗粒分离进行筛分并由侧料口205进入第二研磨层200,未充分研磨的大颗粒粉料进入第二研磨层200并经过复磨组件进行二次研磨并落入排料口100,研磨合格的粉料经过料口202及过料筒203直接落入排料口100,经过初磨组件及复磨组件之间的配合对粉料进行高效研磨,保证研磨效率,进而有效提高荧光油墨的加工效率及产品质量。

28.间歇供料组件包括相向设置于出料口103两侧的固定板3,一侧固定板3外侧设置有供料电机300,供料电机300驱动端贯穿且延伸至固定板3内侧且连接有分料筒301,分料筒301另一端通过轴柱302与另一固定板3转动连接,分料筒301内具有容置腔303且一侧开设有与出料口103适配的供料口304。

29.在使用时,供料电机300带动驱动轴转动进而带动分料筒301转动,分料筒301以轴柱302为轴心转动连接于两侧固定板3之间,分料筒301内具有容置腔303且一侧开设有与出料口103适配的供料口304,分料筒301转动时带动供料口304转动至分料筒301的出料口103位置处,此时分料筒301内的粉料经供料口304进入容置腔303,而后分料筒301继续转动当供料口304开口朝下时容置腔303内的粉料自动倒出至第一研磨层2内,分料筒301转动过程中其外壁始终对出料口103进行封堵,进而避免粉料调入第一研磨层2内。

30.初磨组件包括相向设置于出料口103下端居中位置两侧的转轴4,两侧转轴4外圈均套设有研磨辊400且两侧研磨辊400之间互相贴合,箱体1内壁位于两个研磨辊400的背离侧均设置有毛刷辊401。

31.在使用时,两侧转动相向转动并促使外圈的研磨辊400相向转动,由分料筒301投出的粉料落至两个研磨辊400之间并通过两侧研磨辊400对粉料进行初步研磨,研磨后的粉料落至筛网204进行筛分,研磨辊400研磨过程中粉料极易粘连在外壁进而影响研磨辊400的整体研磨效果,通过设置毛刷件对研磨辊400外壁粘连的粉料进行刷落,有效提高研磨辊400的研磨效率,其中转轴4及毛刷辊401均与外部电器元件电性连接,属于现有技术在此不做赘述。

32.复磨组件包括倾斜设置于侧料口205下方的导料板5,箱体1内壁位于导料板5下方均设置有复磨轴500,每个复磨轴500外圈均套设有复磨辊501,第二研磨层200底部设置有研磨座502,研磨座502两侧均设置有与复磨辊501贴合的研磨斜面503,研磨座502中心处开设有与排料口100导通的出料孔504。

33.在使用时,未充分研磨的大颗粒粉料进入侧料口205并由导料口引导至复磨辊501位置处,此时复磨轴500带动复磨辊501转动,复磨辊501通过与研磨斜面503之间的配合对粉料进行二次研磨,研磨完成后的粉料经研磨斜面503滑入出料孔504,其中复磨轴500与外部电器元件电性连接,属于现有技术在此不做赘述。

34.出料孔504内壁呈螺旋状排布有烘干管505,烘干管505一端延伸至箱体1外且连接有加热电机506,出料孔504内壁位于烘干管505对应位置处呈螺纹状排布有斜板507。

35.在使用时,出料口103内呈螺旋状排布有烘干管505,烘干管505对研磨后的粉料进行烘干处理,避免粉料过于潮湿而影响荧光油墨的生产质量,通过设置斜板507避免粉料堆积在烘干管505外壁面,保证出料口103的顺畅出料。

36.排料口100内置有排料管104,排料管104贯穿且延伸至底座6下端面,底座6下端面位于排料管104对应位置处设置有用于放置料桶105的固定架106。

37.在使用时,排料口100内的粉料由排料管104排出,排料管104延伸至底座6下端面且底座6下端面设置有用于放置料桶105的固定架106,通过设置固定架106便于放置料筒,使得粉料成品的收集更为便捷。

38.混料罐101上端中心处设置有混料电机107,混料电机107的驱动轴延伸至混料罐101内且外圈设置有搅拌叶108,搅拌叶108呈u型结构且内壁等距且间隔排布有若干刃齿109。

39.在使用时,混料电机107的驱动轴转动进而带动搅拌叶108转动,搅拌叶108转动使得混料罐101内的粉料始终处于松散状态,避免粉料由于重力堆积在混料罐101的出料口103内而使得出料发生卡滞,其中在搅拌叶108u型结构的内部增加刃片,有效提高搅拌叶108对于粉料的破碎功能,有效提高搅拌效果。

40.该文中出现的电器元件均与外界的主控器及220v市电电连接,并且主控器可为计算机等起到控制的常规已知设备。

41.同时需要指出的本实用新型指出的术语,如:

ꢀ“

前”、“后”、“竖直”、“水平”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制。

42.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指

出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。