1.本实用新型涉及建筑屋内排水技术领域,尤其是一种污废分流互通气双立管系统的配件。

背景技术:

2.传统双立管系统一般一根排水管,一个通气管,而排水管排水为污废合流,且无法避免两根立管相互串流问题。如图1所示的公开号为cn111962618a的中国发明专利,公开了一种双立管排水系统用防返流接头以及双立管排水系统。防返流接头包括:第一连接管,第一连接管适于与排水管相连通,第一连接管上设有第一通孔;第二连接管,第二连接管适于与通气管相连通,第一连接管上设有第二通孔;第三连接管,第三连接管的一端与第一通孔相连通,第一连接管的第二端与第二通孔相连通;防返流件,防返流件设置于第一通孔和/或第二通孔处,防返流件用于遮挡部分第一通孔和/或第二通孔以阻挡排水管内的水流入通气管。通过设置防返流件,以避免排水管在排水时会进入通气管内,从而保证双立管排水系统的排水量。但污废合流形式,会大大增加后期的维护水处理成本。

3.污废分流分别处理,更加符合国家环保政策。而传统的污废分流系统立管设置为三根,分别为污水管、废水管以及合用通气管(如图2所示),相比双立管增加了成本,并且占用了更多建筑面积。

技术实现要素:

4.本实用新型目的在于提供一种污废分流互通气双立管系统的配件,使双立管具备污废分流功能,并且具备良好的通气环境,成本低。

5.为达上述优点,本实用新型提供了污废分流互通气双立管系统的配件,所述污废分流互通气双立管系统包括一对立管,分别为污水立管和废水立管;

6.所述配件包括:

7.一对连接管,分别用于与一对立管相连通;

8.通气支管,两端分别与一对连接管相连通,所述通气支管用于使所述污水立管和所述废水立管互为通气。

9.在本实用新型的污废分流互通气双立管系统的配件的一个实施例中,所述连接管侧壁上设置有横支管接口。

10.在本实用新型的污废分流互通气双立管系统的配件的一个实施例中,所述横支管接口低于所述通气支管设置。

11.在本实用新型的污废分流互通气双立管系统的配件的一个实施例中,所述横支管接口与所述连接管的连通处设置有向下弯曲的弧形通道。

12.在本实用新型的污废分流互通气双立管系统的配件的一个实施例中,所述连接管分别具有上接口和下接口,用于与所述立管承插配合。

13.在本实用新型的污废分流互通气双立管系统的配件的一个实施例中,所述上接口

为管状结构,其上端部连接有环体,所述环体与所述上接口侧壁之间形成使所述上接口固定于所述连接管上的安装凹槽,其下端部向下延伸至超过所述横支管接口的半个口径。

14.在本实用新型的污废分流互通气双立管系统的配件的一个实施例中,所述上接口包括承插腔、缩径腔、连接所述承插腔和所述缩径腔的过渡腔。

15.在本实用新型的污废分流互通气双立管系统的配件的一个实施例中,所述弧形通道的进水端的径向尺寸为d,所述缩径腔底部距离所述弧形通道侧壁的尺寸在(0.3-0.7)d之间。

16.在本实用新型的污废分流互通气双立管系统的配件的一个实施例中,所述连接管出水端的径向尺寸为d1,所述缩径腔的径向尺寸在(0.8-0.95)d1之间。

17.在本实用新型的污废分流互通气双立管系统的配件的一个实施例中,其中一连接管的横支管接口的中心轴线平行于另一连接管的横支管接口的中心轴线,或垂直于另一连接管的横支管接口的中心轴线,或与另一连接管的横支管接口的中心轴线位于同一条直线上。

18.在本实用新型中,两根立管互为通气,能够确保立管的气压稳定;通气支管高于横支管接口设置,避免了横支管排水时水进入到通气支管内,从而影响通气效果;弧形通道的进水端的径向尺寸为d,缩径腔底部距离弧形通道侧壁的尺寸在(0.3-0.7)d之间,连接管出水端的径向尺寸为d1,缩径腔的径向尺寸在(0.8-0.95)d1之间,该结构的设置,避免了立管的水流反溅至横支管接口和/或通气支管3内。

19.在本实用新型中,采用本技术配件的污废分流互通气双立管系统相对传统双立管,具备污废分流功能,并且具备更好的通气环境;相比三立管污废分流减少了一根立管,从而节约了成本,占用面积小。

附图说明

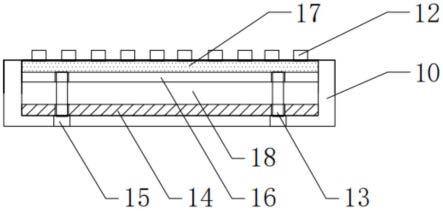

20.图1是现有技术的一种双立管排水系统用防返流接头以及双立管排水系统的结构示意图。

21.图2是现有技术的污废分流系统的结构示意图。

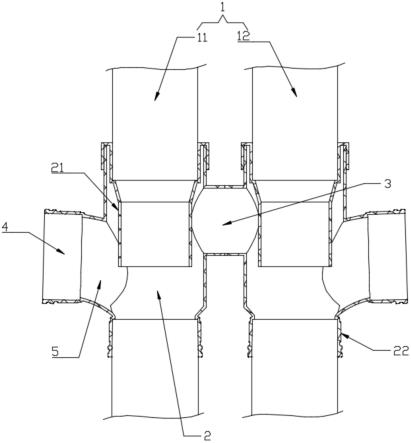

22.图3是本实用新型第一实施例的污废分流互通气双立管系统的结构示意图。

23.图4是图3的污废分流互通气双立管系统的配件的结构示意图。

24.图5是图4的污废分流互通气双立管系统的配件的俯视图。

25.图6是本实用新型第一实施例的污废分流互通气双立管系统的配件的结构示意图。

26.图7是图6的污废分流互通气双立管系统的配件的俯视图。

27.图8是本实用新型第三实施例的污废分流互通气双立管系统的配件的结构示意图。

28.图9是图8的污废分流互通气双立管系统的配件的俯视图。

具体实施方式

29.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

30.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此其不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

31.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;当然的,还可以是机械连接,也可以是电连接;另外的,还可以是直接相连,也可以是通过中间媒介间接相连,或者可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

32.请参见图3-4,本实用新型第一实施例的污废分流互通气双立管系统的配件,污废分流互通气双立管系统包括:

33.一对立管1,分别为污水立管11和废水立管12。

34.配件包括:一对连接管2、通气支管3。一对连接管2分别用于与一对立管1相连通。通气支管3的两端分别与一对连接管2相连通,通气支管3用于使污水立管11和废水立管12互为通气,确保一对立管1的气压稳定。

35.连接管2侧壁上设置有横支管接口4,横支管接口4用于与横支管承插粘接,使横支管与立管1相连通。横支管接口4低于通气支管3设置,避免横支管向立管1排水时进入到通气支管3。

36.横支管接口4与连接管2的连通处设置有向下弯曲的弧形通道5。弧形通道5的设置有利于排水。

37.连接管2分别具有上接口21和下接口22,用于与立管1承插配合粘接。上接口21为管状结构,其上端部连接有环体211,环体211与上接口21侧壁之间形成使上接口21固定于连接管2上的安装凹槽212,其下端部向下延伸至超过横支管接口4的半个口径。安装凹槽212的内壁贴合连接管2的外壁。

38.上接口21包括承插腔213、缩径腔214、连接承插腔213和缩径腔214的过渡腔215。弧形通道5的进水端的径向尺寸为d,缩径腔214底部距离弧形通道5侧壁的尺寸c1在(0.3-0.7)d之间。连接管2出水端的径向尺寸为d1,缩径腔214的径向尺寸在(0.8-0.95)d1之间。该结构的设置,避免立管1的水流反溅至横支管接口4和/或通气支管3内。

39.请参见图5,在本实用新型中,与污水立管11相连通的可看作污水连接管2a,与废水立管12相连通的可看作废水连接管2b。在污水连接管2a上设置的可看作污水横支管接口4a,在废水连接管2b上设置的可看作废水横支管接口4b。

40.污水横支管接口4a的中心轴线与废水横支管接口4b的中心轴线位于同一条直线上。

41.请参见图6-7,在本实用新型第二实施例的污废分流互通气双立管系统的配件中,污水横支管接口4a的中心轴线垂直于废水横支管接口4b的中心轴线。

42.请参见图8-9,在本实用新型第三实施例的污废分流互通气双立管系统的配件中,污水横支管接口4a的中心轴线平行于废水横支管接口4b的中心轴线。

43.工作原理:污水立管11、废水立管12不是时时刻刻都在同时排水,就算存在同时排

水、也不在相同高度的管段位置,故某一边排水时另一边即就可看成其专用通气管。

44.在本实用新型中,两根立管互为通气,能够确保立管的气压稳定;通气支管高于横支管接口设置,避免了横支管排水时水进入到通气支管内,从而影响通气效果;弧形通道的进水端的径向尺寸为d,缩径腔底部距离弧形通道侧壁的尺寸在(0.3-0.7)d之间,连接管出水端的径向尺寸为d1,缩径腔的径向尺寸在(0.8-0.95)d1之间,该结构的设置,避免了立管的水流反溅至横支管接口和/或通气支管3内。

45.在本实用新型中,采用本技术配件的污废分流互通气双立管系统相对传统双立管,具备污废分流功能,并且具备更好的通气环境;相比三立管污废分流减少了一根立管,从而节约了成本,占用面积小。

46.以上所述实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内。本实用新型的保护范围以权利要求书为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。