1.本实用新型涉及多层电路板生产的技术领域,特别是一种用于多层电路板的层偏校正装置。

背景技术:

2.印制线路板(printed circuit board,pcb)是重要的电子部件,是电子元器件的支撑体,是电子元器件电气连接的载体。印刷线路板几乎均为多层电路板,多层电路板内层与层之间几乎全采用电镀贯穿孔的方式导通,如果层与层之间的偏移量达到一定程度将会导致钻偏孔而出现短路,使电路板报废。随着印制线路板行业的发展,高多层板和精细线路越来越普遍,层与层之间的偏移量的管控越来越严格。

3.某多层电路板的结构如图1所示,各层电路板(16)由下往上顺次压合于一体,且各层电路板(16)上的通孔(17)均对齐。这种多层电路板的生产方法为:工人将多个电路板(16)堆叠在工作台上,然后使各层电路板(16)的外端面相对齐,进而确保各层电路板(16)的通孔(17)对齐,对齐后,工人将齐整的电路板码垛转移到热压机的压合工位中,通过热压合机的热压头将各层电路板(16)热压于一体,从而最终实现了多层电路板的生产。

4.然而,车间内的这种生产方法虽然能够生产出多层电路板,但是经常检测出大量的层偏产品,层偏产品的特点体现在:某层中的电路板(16)发生偏移,即造成该层中的通孔(17)与其它层中的通孔(17)相互错位,进而导致每生产一批产品后,都会发现大量的不合格的层偏产品,从而极大的增加了生产成本。而经分析出现这种层偏产品的主要原因是:i、工人在将堆叠整齐的电路板码垛转移到热压合机的压合工位时,部分层的电路板偏移如图2所示,进而导致出现层偏。ii、热压合过程中,热压头施加给顶层电路板的压力不均匀,进而导致部分层的电路板偏移。因此,亟需一种降低生产成本、提高成品率、提高多层电路板生产质量、减轻工人工作强度的层偏校正装置。

技术实现要素:

5.本实用新型的目的在于克服现有技术的缺点,提供一种结构紧凑、降低生产成本、提高成品率、提高多层电路板生产质量、减轻工人工作强度的用于多层电路板的层偏校正装置。

6.本实用新型的目的通过以下技术方案来实现:一种用于多层电路板的层偏校正装置,它包括工作台、固设于工作台台面上的两个定位板,两个定位板所围成区域的左右侧均设置有热压合机构,位于左侧的热压合机构的左侧设置有固设于工作台台面上的机架,机架的顶部固设有下压气缸,下压气缸的活塞杆向下贯穿横梁设置,且延伸端的底部顺次固设有导正柱和锥头,锥头与导正柱同轴设置,导正柱的直径等于电路板上通孔的直径,导正柱的长度大于多层电路板的总厚度,所述工作台上还开设有定位机构,定位机构包括升降板、光杆、开设于工作台台面上的通槽、固设于工作台底面的导向杆,升降板滑动套设于导向杆上,导向杆上套设有弹簧,弹簧上下端分别固设于工作台和升降板上,升降板的顶部固

设有光杆,光杆向上贯穿通槽且延伸于工作台上方,光杆的直径小于电路板上通孔的直径,且光杆设置于锥头的正下方。

7.两个定位板之间的间距与电路板的宽度相等,且两个定位板均水平设置。

8.两个热压合机构左右对称设置。

9.位于左侧的热压合机构包括压紧气缸和热压头,压紧气缸的缸筒固设于工作台的台面上,热压头固设于压紧气缸的活塞杆上,热压头朝向定位板设置,热压头内设置有加热棒。

10.所述工作台的底面固设有两根导向杆,两根导向杆分别设置于通槽的左右侧,两个导向杆上均套设有弹簧,所述升降板上开设与导向杆相对应的导向孔,升降板的导向孔与导向杆滑动配合。

11.所述工作台的底面固设有多根支撑于地面上的支撑腿。

12.本实用新型具有以下优点:结构紧凑、降低生产成本、提高成品率、提高多层电路板生产质量、减轻工人工作强度。

附图说明

13.图1 为多层电路板的结构示意图;

14.图2 为部分层电路板偏移的示意图;

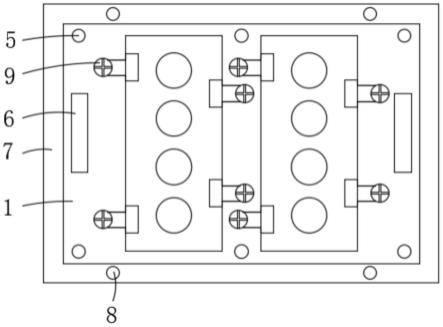

15.图3 为本实用新型的结构示意图

16.图4 为图3的a-a剖视图;

17.图5 为粗定位电路板的示意图;

18.图6 为图5的b-b剖视图;

19.图7 为导正柱插入到各层电路板的通孔内的示意图;

20.图8为在电路板垛左右侧热压合pp膜的示意图;

21.图9为生产出的成品多层电路板的结构示意图;

22.图中,1-工作台,2-定位板,3-热压合机构,4-机架,5-下压气缸,6-导正柱,7-锥头,8-升降板,9-光杆,10-通槽,11-导向杆,12-弹簧,13-压紧气缸,14-热压头,15-加热棒,16-电路板,17-通孔,18-pp膜。

具体实施方式

23.下面结合附图对本实用新型做进一步的描述,本实用新型的保护范围不局限于以下所述:

24.如图3~4所示,一种用于多层电路板的层偏校正装置,它包括工作台1、固设于工作台1台面上的两个定位板2,所述工作台1的底面固设有多根支撑于地面上的支撑腿,两个定位板2之间的间距与电路板的宽度相等,且两个定位板2均水平设置,两个定位板2所围成区域的左右侧均设置有热压合机构3,两个热压合机构3左右对称设置,位于左侧的热压合机构3的左侧设置有固设于工作台1台面上的机架4,机架4的顶部固设有下压气缸5,下压气缸5的活塞杆向下贯穿横梁设置,且延伸端的底部顺次固设有导正柱6和锥头7,锥头7与导正柱6同轴设置,导正柱6的直径等于电路板上通孔的直径,导正柱6的长度大于多层电路板的总厚度,所述工作台1上还开设有定位机构,定位机构包括升降板8、光杆9、开设于工作台1

台面上的通槽10、固设于工作台1底面的导向杆11,升降板8滑动套设于导向杆11上,导向杆11上套设有弹簧12,弹簧12上下端分别固设于工作台1和升降板8上,升降板8的顶部固设有光杆9,光杆9向上贯穿通槽10且延伸于工作台1上方,光杆9的直径小于电路板上通孔的直径,且光杆9设置于锥头7的正下方。

25.位于左侧的热压合机构3包括压紧气缸13和热压头14,压紧气缸13的缸筒固设于工作台1的台面上,热压头14固设于压紧气缸13的活塞杆上,热压头14朝向定位板2设置,热压头14内设置有加热棒15。所述工作台1的底面固设有两根导向杆11,两根导向杆11分别设置于通槽10的左右侧,两个导向杆11上均套设有弹簧12,所述升降板8上开设与导向杆11相对应的导向孔,升降板8的导向孔与导向杆11滑动配合。

26.本实用新型的工作过程如下:

27.s1、工人将第一个电路板16上的通孔17套设在光杆9上,且将电路板16放置于工作台1的台面上,且确保电路板16处于两个定位板2之间;工人将第二个电路板16的通孔17套设在光杆9上,且将该第二个电路板16支撑于第一个电路板16的顶表面上;重复以上操作,即可将多个电路板16由下往上依次堆叠在一起,从而实现了多个电路板的快速粗定位如图5~6所示;

28.s2、工人控制下压气缸5的活塞杆向下运动,活塞杆带动导正柱6和锥头7同步向下运动,锥头7推动光杆9沿着导向杆11向下运动,同时锥头7由上往下顺次穿过各层电路板16的通孔17,其中,当锥头7穿过发生偏移的电路板16后,导正柱6将偏移电路板16导正,当下压气缸5的活塞杆完全伸出后,导正柱6插入到各层电路板16的通孔17内如图7所示;由于导正柱6与通孔17直径相等,因此一次性将各层电路板16导正,无需人工将各层电路板16的四个外端面对整齐,从而极大的减轻了工人的工作强度;

29.s3、工人将两个热压合机构3的加热棒15的接线头接到电源上,加热棒15通电后,其上产生热量,热量再传递给热压头14,随后工人在电路板垛的左右侧贴上一层pp膜,然后控制左侧的热压合机构3的压紧气缸13的活塞杆向右伸出,压紧气缸13的活塞杆带动热压头14向右运动,热压头14将pp膜18加热熔化如图8所示,待熔化一段时间后,控制压紧气缸13的活塞杆向左缩回,固化后的pp膜18将各层电路板16固连于一体,同理控制右侧的热压合机构3的活塞杆向左伸出,即可在电路板垛的右侧固化一层pp膜,最后控制压紧气缸13的活塞杆缩回,从而最终生产出成品多层电路板,成品多层电路板的结构如图9所示;

30.s4、控制下压气缸5的活塞杆向上缩回,光杆9在弹簧12的弹力作用下向上复位,复位后,工人将成品多层电路板从工作台1上取走。

31.其中,在步骤s3的热压合过程中,由于导正柱6始终插入在各层电路板16的通孔17内,因此避免了热压合过程中,出现某层电路板16发生层偏移的现象,极大的提高了成品多层电路板的生产质量,避免了出现不合格的层偏产品出现,进而极大的节省了生产成本。

32.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。