1.本实用新型涉及纽扣电池生产的技术领域,具体涉及一种新型自动点胶设备。

背景技术:

2.纽扣电池也称扣式电池,是指外形尺寸象一颗小纽扣的电池,一般来说直径较大,厚度较薄。

3.在制造纽扣电池时,需要用到涂胶设备对纽扣电池的正极壳进行涂胶操作,但是现有的涂胶装置操作复杂,自动化程度低,点胶和涂胶的过程无法实现全自动化,需要过多的人工干预操作,由于操作工的操作水平参差不齐,导致点胶涂胶的效果得不到保障,降低了成品的合格率,限制了装置的生产效率,同时还会引发浪费原材料和提高生产能耗等其他不良影响,为解决上述问题,人们发明了专利号:202120944849.x公开了一种锌空气钮扣电池正极壳自动点胶及涂胶装置,其解决了上述问题,但其自动化较低,需要人工进行物料的搬运,且无整理机构,需要人工进行物料的整理,且只能进行单一物料的点胶加工,无法同时对多个物料进行点胶处理,点胶效率慢,影响生产效率;现有的涂胶设备无自动检测功能,需要人工进行物料的下料后进行检测,人工检测效率慢,且人工检测存在人工误差,影响后续产品的质量。

技术实现要素:

4.本项实用新型是针对现在的技术不足,提供一种新型自动点胶设备。

5.本实用新型为实现上述目的所采用的技术方案是:

6.一种新型自动点胶设备,其包括自动点胶设备主体及下料输送主体,所述自动点胶设备主体包括工作台、物料整理输送装置、点胶装置、运输装置、检测装置、搬运装置及控制柜,所述控制柜设置在所述工作台下方,所述工作台设有台面,所述运输装置设置在所述工作台的台面上,所述物料整理输送装置设置在所述运输装置的左侧,所述工作台还设有多个固定架,所述点胶装置、检测装置及搬运装置分别设置在所述固定架上,所述工作台设有箱体,所述箱体设有箱门及操作屏,所述物料整理输送装置、点胶装置、运输装置、检测装置、搬运装置与控制柜之间均设有导线构成电性连接,所述下料输送主体包括箱体一、工作台一及输送带。

7.作进一步改进,所述物料整理装置包括料斗组件、振动控制器及振动盘排列组件,所述工作台设有支架一,所述料斗组件设置在所述支架一上,所述料斗组件包括支座、料斗及振动器,所述振动器设置在所述支座上,所述振动器设有安装平台,所述料斗设置在所述安装平台上,所述料斗的下方设有开口,所述开口设有送料槽道,所述振动盘排列组件设置在所述送料槽道的下方,所述振动盘排列组件包括振动盘及振动器一,所述振动盘与振动器一之间设有传输通道,所述振动器一设有送料槽道一,所述送料槽道一设有压块一,所述送料槽道一设有通孔。

8.作进一步改进,所述运输装置包括两组放置平台组、定位机构、两纵向搬运机构及

两横向搬运机构,所述工作台设有支架二,所述支架二设置在所述放置平台组的正前方,两组所述放置平台组以平行设置的方式设置在所述工作台的台面上,两所述纵向搬运机构分别设置在所述放置平台组的下方,两所述横向搬运机构包括第一横向搬运机构及第二横向搬运机构,所述第一横向搬运机构以横向的方式设置在两所述放置平台组的下方,所述第二横向搬运机构以横向的方式设置在所述支架二上;

9.作进一步改进,两所述放置平台组包括放置平台组一及放置平台组二,所述放置平台组一包括放置平台一、放置平台二及放置平台三,所述放置平台组二包括放置平台四、放置平台五及放置平台六,所述放置平台二的一端设置在所述送料槽道一的端部,所述放置平台五设置在所述放置平台二的另一端,所述放置平台一及放置平台三分别设置在所述所述放置平台二的正前方及正后方,所述放置平台四设置在所述放置平台一的尾端,所述放置平台六设置在所述放置平台三的尾端,所述放置平台一与放置平台四之间设有滚轮推送组件,所述放置平台三与放置平台六之间设有滚轮推送组件一,所述放置平台二及放置平台五均设有定位校正组件及定位校正组件一,所述定位机构设置在所述放置平台二的上方,所述放置平台一、放置平台二及放置平台三、放置平台四、放置平台五及放置平台六均设有可活动放置盘,所述可活动放置盘的底部设有多个定位通孔,所述可活动放置盘的上表面设有物料放置凹槽,所述放置平台三设有两定位校正组件二,两所述定位校正组件二包括定位气缸一及压住挡块。

10.作进一步改进,所述放置平台二与放置平台五之间设有支架三,所述定位校正组件均设置在所述支架三上,所述定位校正组件均包括气缸及连接块,所述连接块均设有挡块,所述放置平台二上的气缸设有安装角块,所述安装角块设有检测传感器一,所述检测传感器一朝向所述放置平台五的方向;

11.作进一步改进,所述放置平台二及放置平台五均包括主支撑块及三个支撑块,其中一所述支撑块设置在所述主支撑块的端部,两所述支撑块以镜像相对的方式设置在所述主支撑块的正后方,所述主支撑块均设有安装板,所述安装板均设有安装块,所述定位校正组件一设置在所述安装块上,其中两所述支撑块均设有l型角块,所述设置在主支撑块端部的支撑块的顶端设有安装块一,所述l型角块及安装块一均设有圆柱形垫块,所述定位校正组件一包括气缸一及挡块一;

12.作进一步改进,所述放置平台一、放置平台三、放置平台四及放置平台六均包括四个支撑块二,四个所述支撑块二的顶端均设有l型角块二,所述l型角块二均设有限位板二,所述限位板二设有检测传感器二及多条圆柱形垫块二;

13.作进一步改进,所述滚轮推送组件及滚轮推送组件一均包括两支撑块一,两所述支撑块一均设有两挡板,两所述挡板的内侧均设有多个滚轮;

14.作进一步改进,所述放置平台二设有安装板三,所述安装板三设有限位组件及进料口,所述进料口与所述送料槽道一的尾端连接,所述限位组件包括推送气缸、限位卡块及传感器一,所述推送气缸设有驱动杆,所述限位卡块设置在所述驱动杆上,所述安装板三还设有安装块三,所述安装块三设有传感器二,所述传感器二设置在所述送料槽道一的下方,并对准所述通孔,所述安装板三还设有传感器三。

15.作进一步改进,两所述纵向搬运机构均包括安装底板、电机、两滑轨、丝杠组件及升降组件,所述电机设置在所述安装底板的端部,所述安装底板的表面两端分别设有支撑

座,所述支撑座均设有轴承,两所述滑轨以镜像相对的方式设置在所述安装底板上,两所述滑轨均设有滑块,所述丝杠组件包括丝杠及丝杠螺母,所述丝杠与所述电机连接并架设在两所述支撑座上,所述丝杠螺母套设在所述丝杠外侧,所述安装底板还设有两直槽口,所述升降组件包括底板、升降气缸及支撑板,所述底板设置在两滑块与丝杠螺母上,所述底板设有安装连接块,所述安装连接块与所述丝杠螺母螺纹连接,所述底板设有多个导套,多个所述导套均设有导杆,所述升降气缸设有升降驱动杆,所述支撑板设置在所述升降驱动杆及多个导杆的顶端,并用过螺纹连接,所述支撑板的两端均设有定位板,所述定位板均设有多个定位柱。

16.作进一步改进,所述第一横向搬运机构设置在放置平台三及放置平台六的下方,所述第一横向搬运机构包括安装底板一、滑轨一、驱动组件一及升降组件一,所述驱动组件一与滑轨一以镜像相对的方式设置在所述安装底板一上,所述滑轨一设有滑块一,所述驱动组件一包括无杆气缸,所述无杆气缸设有活动块,所述升降组件一包括底板一、升降气缸一及顶块,所述底板一设置在所述活动块与滑块一上,所述升降气缸一以竖直的方式设置在所述底板一上,所述升降气缸一设有升降驱动杆一,所述顶块一设置在升降驱动杆一;

17.作进一步改进,所述第二横向搬运机构包括安装底板二、滑轨二、驱动组件二及升降组件二,所述驱动组件二与滑轨二以镜像相对的方式设置在所述安装底板二上,所述滑轨二设有滑块二,所述驱动组件二包括无杆气缸二,所述无杆气缸二设有活动块二,所述升降组件二包括底板二、升降气缸二及顶块组件二,所述底板二设置在所述活动块二与滑块二上,所述底板二设有安装板二,所述升降气缸二以竖直的方式设置在所述安装板二上,所述升降气缸二设有升降驱动杆二,所述顶块组件二包括两滑轨三及顶板三,两所述滑轨三设有滑块三,所述顶板三设有连接块三,所述连接块三与升降驱动杆一连接并固定在所述滑块三上。

18.作进一步改进,所述定位机构包括支架四、安装板四、下压组件及压合板,所述安装板四设置在所述支架四上,所述安装板四设有两安装角块,两所述安装角块之间设有放置板,所述下压组件设置在所述放置板上,所述下压组件包括下压气缸及两导柱一,所述放置板设有两导套一,所述导柱一分别插入到所述导套一内,所述压合板设置在所述两导柱一的端部,并通过螺钉构成螺钉连接,两所述导柱一的顶端之间设有限位连接块,所述限位连接块与所述下压气缸的驱动杆连接,所述限位连接块设有缓冲气缸,所述压合板两端设有传感器四,所述压合板的底部设有定位凹槽及多个定位柱四;

19.作进一步改进,所述工作台还设有清洁组件,所述清洁组件设置在所述放置平台三的后方,所述清洁组件包括支架五、清洁箱一及清洁箱二,所述清洁箱一及清洁箱二设置在所述支架五上。

20.作进一步改进,所述点胶装置包括横向移动机构、纵向移动机构、竖向移动机构及点胶组件,所述横向移动机构设置在所述固定架上,所述横向移动机构设有安装块五,所述纵向移动机构设置在所述安装块五上,所述纵向移动机构设有安装块六,所述竖向移动机构设置在所述安装块六上,所述竖向移动机构设有安装块七,所述点胶组件设有安装块七上;

21.作进一步改进,所述横向移动机构、纵向移动机构、竖向移动机构均包括伺服电机、丝杠组件一、轨道一及限位检测组件,所述伺服电机设置在所述轨道一的端部,所述丝

杠组件一与所述伺服电机连接,所述丝杠组件一均包括丝杠二及丝杠螺母二,所述丝杠螺母二设有连接块二,所述连接块二分别与所述安装块五、安装块六及安装块七螺纹连接;

22.作进一步改进,所述安装块七设有放置块及压紧块,所述放置块设有多个放置槽口,所述压紧块设有多个定位孔,所述点胶组件包括多个点胶枪,多个所述放置槽口均还设有通孔一,多个所述点胶枪分别设置在所述放置槽口上,多个所述点胶枪均还设有螺纹孔,所述通孔一均设有螺钉,所述螺钉分别与螺纹孔构成螺纹连接,并将点胶枪固定在所述放置槽口上。

23.作进一步改进,所述检测装置包括ccd检测组件及光线补充组件,所述ccd检测组件包括框架、安装块八及ccd摄像机,所述安装块八固定在所述固定架上,所述ccd摄像机以竖直的方式设置在所述安装块八上,所述框架设置所述的ccd摄像机外,所述光线补充组件设置在所述ccd检测组件的下方,所述光线补充组件包括两灯管,两所述灯管均设有两安装块九,两所述安装块九分别固定在所述ccd检测组件固定的固定架上,两所述灯管之间设有间距,所述间距用于为ccd检测组件拍摄检测时提供空间。

24.作进一步改进,所述搬运装置设置在所述放置平台五的上方的固定架上,所述搬运装置包括安装板五、横向移动机构一、竖直移动机构一、旋转组件一、竖直移动组件一及夹具,所述横向移动机构一设置在所述安装板五上,所述横向移动机构一设有安装块十,所述竖直移动机构一设置在所述安装块十上,所述竖直移动机构一设有安装座十,所述旋转组件一设置在所述安装座十上,所述旋转组件一设有安装座十一,所述竖直移动组件一设置在所述安装座十一上,所述夹具设置在所述竖直移动组件一上;

25.作进一步改进,所述横向移动机构一包括无杆气缸一,所述无杆气缸一设有活动块一,所述安装块十设置在所述活动块一上,所述竖直移动机构一包括气缸五及两滑轨五,所述两滑轨五均设有多个滑块五,所述安装座十设置在所述滑块五上,所述安装座十的顶端与所述气缸五连接,所述旋转组件一包括旋转气缸,所述旋转气缸设有旋转轴,所述安装座十一设置在所述旋转轴上,所述竖直移动组件一包括气缸六及两滑轨六,两所述滑轨六均设有多个滑块六,所述夹具包括安装板六、活动连接支架及吸盘治具板,所述安装板六固定在所述滑块六上,所述活动连接支架设置在所述安装板六的正面上,所述吸盘治具板设置在所述活动连接支架的下方。

26.本实用新型的有益效果:本实用新型通过设置物料整理输送装置、点胶装置、运输装置、检测装置及搬运装置实现对纽扣电池的正极壳物料的整理、自动点胶、搬运运输、检测及下料的自动化加工,大大提高自动化效率,提供生产效率;通过设置放置平台一、放置平台二、放置平台三、放置平台四、放置平台五及放置平台六构成的循环输送带,并且结合两纵向搬运机构及两横向搬运机构,实现多个可活动放置盘以“回”字形的循环运输动作,无需人工搬运,提高搬运输送的效率;通过设置物料整理装置对正极壳物料的自动整理排列,保证正极壳物料的朝向,从而保证后续的点胶加工,通过设置由多个点胶枪构成点胶装置,可同步进行多个正极壳物料的点胶加工,并且结合横向移动机构、纵向移动机构及竖向移动机构进行多位置选择点胶,保证点胶精度的同时,提供点胶效率;通过设置检测装置实现自动拍照检测,提供检测效率的同时,保证检测精度;通过设置搬运装置用于提供搬运下料动作,从而实现自动下料。

27.下面结合附图与具体实施方式,对本实用新型进一步说明。

附图说明

28.图1为本实施例的新型自动点胶设备整体结构示意图;

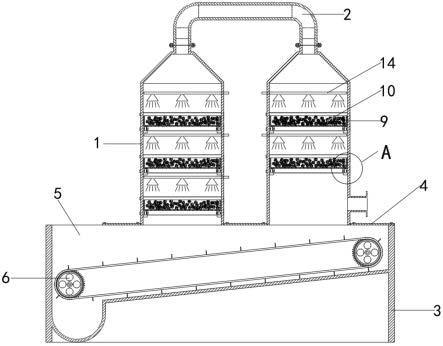

29.图2为本实施例的自动点胶设备主体分解示意图;

30.图3为本实施例的运输装置结构示意图;

31.图4为本实施例的定位校正组件结构示意图;

32.图5为本实施例的放置平台二与放置平台五连接结构示意图;

33.图6为本实施例的可活动放置盘结构示意图;

34.图7为本实施例的纵向搬运机构结构示意图;

35.图8为本实施例的第一横向搬运机构结构示意图;

36.图9为本实施例的第二横向搬运机构结构示意图;

37.图10为本实施例的定位机构结构示意图;

38.图11为本实施例的物料整理输送装置结构示意图;

39.图12为本实施例的点胶装置结构示意图;

40.图13为本实施例的搬运装置结构示意图;

41.图14为本实施例的检测装置结构示意图。

具体实施方式

42.以下所述仅为本实用新型的较佳实施例,并不因此而限定本发明的保护范围。

43.实施例,参见附图1~图14,一种新型自动点胶设备1包括自动点胶设备主体2及下料输送主体3,所述自动点胶设备主体2包括工作台4、物料整理输送装置5、点胶装置6、运输装置7、检测装置8、搬运装置9及控制柜10,所述控制柜10设置在所述工作台4下方,所述工作台4设有台面,所述运输装置7设置在所述工作台4的台面上,所述物料整理输送装置5设置在所述运输装置7的左侧,所述工作台4还设有多个固定架40,所述点胶装置6、检测装置8及搬运装置9分别设置在所述固定架40上,所述工作台4设有箱体41,所述箱体41设有箱门410及操作屏411,所述物料整理输送装置5、点胶装置6、运输装置7、检测装置8、搬运装置9与控制柜10之间均设有导线构成电性连接,所述下料输送主体3包括箱体一、工作台一及输送带,所述自动点胶设备主体2用于对纽扣电池的正极壳物料进行点胶加工,所述下料输送主体3用于点胶完成后的下料输送。

44.所述物料整理装置5包括料斗组件50、振动控制器51及振动盘排列组件52,所述工作台4设有支架一42,所述料斗组件50设置在所述支架一42上,所述料斗组件50包括支座500、料斗501及振动器502,所述振动器502设置在所述支座500上,所述振动器502设有安装平台,所述料斗501设置在所述安装平台上,所述料斗501的下方设有开口,所述开口设有送料槽道503,所述振动盘排列组件52设置在所述送料槽道503的下方,所述振动盘排列组件52包括振动盘520及振动器一521,所述振动盘520与振动器一521之间设有传输通道522,所述振动器一521设有送料槽道一523,所述送料槽道一523设有压块一524,所述送料槽道一523设有通孔,所述物料整理装置5用于对正极壳物料的输送及整理排列动作,从而保证待点胶正极壳的朝向,保证物料输送的位置,提高点胶效率。

45.所述运输装置7包括两组放置平台组70、定位机构71、两纵向搬运机构72及两横向搬运机构73,所述工作台4设有支架二43,所述支架二43设置在所述放置平台组70的正前

方,两组所述放置平台组70以平行设置的方式设置在所述工作台4的台面上,两所述纵向搬运机构72分别设置在所述放置平台组70的下方,两所述横向搬运机构73包括第一横向搬运机构730及第二横向搬运机构731,所述第一横向搬运机构730以横向的方式设置在两所述放置平台组70的下方,所述第二横向搬运机构732以横向的方式设置在所述支架二43上;

46.两所述放置平台组70包括放置平台组一700及放置平台组二701,所述放置平台组一700包括放置平台一12、放置平台二13及放置平台三14,所述放置平台组二701包括放置平台四15、放置平台五16及放置平台六17,所述放置平台二13的一端设置在所述送料槽道一523的端部,所述放置平台五16设置在所述放置平台二13的另一端,所述放置平台一12及放置平台三14分别设置在所述所述放置平台二13的正前方及正后方,所述放置平台四15设置在所述放置平台一12的尾端,所述放置平台六17设置在所述放置平台三14的尾端,所述放置平台一12与放置平台四15之间设有滚轮推送组件18,所述放置平台三14与放置平台六17之间设有滚轮推送组件一19,所述放置平台二13及放置平台五16均设有定位校正组件20及定位校正组件一21,所述定位机构71设置在所述放置平台二13的上方,所述放置平台一12、放置平台二13及放置平台三14、放置平台四15、放置平台五16及放置平台六17均设有可活动放置盘22,所述可活动放置盘22的底部设有多个定位通孔220,所述可活动放置盘22的上表面设有物料放置凹槽221,所述放置平台三14设有两定位校正组件二140,两所述定位校正组件二140包括定位气缸一及压住挡块所述放置平台一12、放置平台二13、放置平台三14、放置平台四15、放置平台五16及放置平台六17用于可活动放置盘22的放置,所述可活动放置盘22用于多个正极壳物料的排列放置。

47.所述放置平台二13与放置平台五16之间设有支架三44,所述定位校正组件20均设置在所述支架三44上,所述定位校正组件20均包括气缸200及连接块201,所述连接块201均设有挡块202,所述放置平台二13上的气缸200设有安装角块203,所述安装角块203设有检测传感器一204,所述检测传感器一204朝向所述放置平台五16的方向,所述定位校正组件20用于对放置平台二13及放置平台五16上的可活动放置盘22进行定位校正夹紧动作,从而保证物料输送至可活动放置盘22上,以及保证后续产品的搬运下料动作;

48.所述放置平台二13及放置平台五16均包括主支撑块130及三个支撑块131,其中一所述支撑块131设置在所述主支撑块130的端部,两所述支撑块131以镜像相对的方式设置在所述主支撑块130的正后方,所述主支撑块130设有安装板1300,所述安装板1300设有安装块,所述定位校正组件一21均设置在所述安装块上,其中两所述支撑块131均设有l型角块1301,所述设置在主支撑块130端部的支撑块131的顶端设有安装块一,所述l型角块1301及安装块一均设有圆柱形垫块,所述定位校正组件一21包括气缸一210及挡块一211,所述定位校正组件一21用于配合定位校正组件20实现对可活动放置盘的定位固定作用;

49.所述放置平台一12、放置平台三14、放置平台四15及放置平台六17均包括四个支撑块二120,四个所述支撑块二120的顶端均设有l型角块二1200,所述l型角块二1200均设有限位板二1201,所述限位板二1201设有检测传感器二1202及多条圆柱形垫块二1203,所述放置平台一12、放置平台三14、放置平台四15及放置平台六17用于可活动放置盘22的停留放置;

50.所述滚轮推送组件18及滚轮推送组件一19均包括两支撑块一,两所述支撑块一均设有两挡板,两所述挡板的内侧均设有多个滚轮,所述滚轮推送组件18用于放置平台一12

与放置平台四15之间的衔接,所述滚轮推送组件一19用于放置平台三14与放置平台六17之间的衔接,从而保证可活动放置盘22的输送;

51.所述放置平台二13设有安装板三132,所述安装板三132设有限位组件133及进料口134,所述进料口134与所述送料槽道一523的尾端连接,所述限位组件133包括推送气缸1330、限位卡块1331及传感器一1332,所述推送气缸1330设有驱动杆,所述限位卡块1331设置在所述驱动杆上,所述安装板三132还设有安装块三,所述安装块三设有传感器二,所述传感器二设置在所述送料槽道一523的下方,并对准所述通孔,所述安装板三132还设有传感器三,所述限位组件133用于控制正极壳物料的送料往放置平台二13上的可活动放置盘22输送。

52.两所述纵向搬运机构72均包括安装底板720、电机721、两滑轨722、丝杠组件723及升降组件724,所述电机721设置在所述安装底板720的端部,所述安装底板720的表面两端分别设有支撑座,所述支撑座均设有轴承,两所述滑轨722以镜像相对的方式设置在所述安装底板720上,两所述滑轨722均设有滑块,所述丝杠组件723包括丝杠及丝杠螺母,所述丝杠与所述电机721连接并架设在两所述支撑座上,所述丝杠螺母套设在所述丝杠外侧,所述安装底板720还设有两直槽口,所述升降组件724包括底板、升降气缸及支撑板,所述底板设置在两滑块与丝杠螺母上,所述底板设有安装连接块,所述安装连接块与所述丝杠螺母螺纹连接,所述底板设有多个导套,多个所述导套均设有导杆,所述升降气缸设有升降驱动杆,所述支撑板设置在所述升降驱动杆及多个导杆的顶端,并用过螺纹连接,所述支撑板的两端均设有定位板,所述定位板均设有多个定位柱,所述升降组件724用于起升降动作,从而将所述可活动放置盘22托起搬运输送,所述纵向搬运机构72用于搬运动作,从而将可活动放置盘22在放置平台一12、放置平台二13及放置平台三14之间的搬运,以及可活动放置盘22在放置平台四15、放置平台五16及放置平台六17之间的搬运动作。

53.所述第一横向搬运机构730设置在放置平台三14及放置平台六17的下方,所述第一横向搬运机构730包括安装底板一7300、滑轨一7301、驱动组件一7302及升降组件一7303,所述驱动组件一7302与滑轨一7301以镜像相对的方式设置在所述安装底板一7300上,所述滑轨一7301设有滑块一,所述驱动组件一7302包括无杆气缸,所述无杆气缸设有活动块,所述升降组件一7303包括底板一、升降气缸一及顶块,所述底板一设置在所述活动块与滑块一上,所述升降气缸一以竖直的方式设置在所述底板一上,所述升降气缸一设有升降驱动杆一,所述顶块一设置在升降驱动杆一,所述升降组件一7303用于起升降作用,从而将所述可活动放置盘22的推送至下个工位,所述第一横向搬运机构730用于将放置在放置平台三14上的可活动放置盘22推送至放置平台六17上;

54.所述第二横向搬运机构731包括安装底板二7310、滑轨二7311、驱动组件二7312及升降组件二7313,所述驱动组件二7312与滑轨二7311以镜像相对的方式设置在所述安装底板二7310上,所述滑轨二7311设有滑块二,所述驱动组件二7312包括无杆气缸二,所述无杆气缸二设有活动块二,所述升降组件二7313包括底板二、升降气缸二及顶块组件二,所述底板二设置在所述活动块二与滑块二上,所述底板二设有安装板二,所述升降气缸二以竖直的方式设置在所述安装板二上,所述升降气缸二设有升降驱动杆二,所述顶块组件二包括两滑轨三及顶板三,两所述滑轨三设有滑块三,所述顶板三设有连接块三,所述连接块三与升降驱动杆一连接并固定在所述滑块三上,所述第二横向搬运机构731用于将放置在放置

平台四15上的可活动放置盘22推送至放置平台一12上。

55.所述定位机构71包括支架四710、安装板四711、下压组件712及压合板713,所述安装板四711设置在所述支架四710上,所述安装板四711设有两安装角块7110,两所述安装角块7110之间设有放置板7111,所述下压组件712设置在所述放置板7111上,所述下压组件712包括下压气缸及两导柱一,所述放置板设有两导套一,所述导柱一分别插入到所述导套一内,所述压合板设置在所述两导柱一的端部,并通过螺钉构成螺钉连接,两所述导柱一的顶端之间设有限位连接块714,所述限位连接块与所述下压气缸的驱动杆连接,所述限位连接块714设有缓冲气缸,所述压合板713两端设有传感器四,所述压合板713的底部设有定位凹槽7130及多个定位柱四7131,所述定位机构71用于与放置在放置平台二13上的可活动放置盘22进行定位配合压合,从而保证正极壳物料平稳的放置在所述可活动放置盘22上,并且配合传感器四进行可活动放置盘22上正极壳物料的排列放置,保证可活动放置盘22的物料充足,从而保证后续的点胶加工质量;

56.所述工作台2还设有清洁组件23,所述清洁组件23设置在所述放置平台三14的后方,所述清洁组件23包括支架五、清洁箱一及清洁箱二,所述清洁箱一及清洁箱二设置在所述支架五上,所述清洁组件23用于对点胶装置6上的点胶枪进行清洁动作。

57.所述点胶装置6包括横向移动机构60、纵向移动机构61、竖向移动机构62及点胶组件63,所述横向移动机构60设置在所述固定架40上,所述横向移动机构60设有安装块五,所述纵向移动机构61设置在所述安装块五上,所述纵向移动机构61设有安装块六,所述竖向移动机构62设置在所述安装块六上,所述竖向移动机构62设有安装块七,所述点胶组件63设有安装块七上,所述横向移动机构60、纵向移动机构61、竖向移动机构62均包括伺服电机、丝杠组件一、轨道一及限位检测组件,所述伺服电机设置在所述轨道一的端部,所述丝杠组件一与所述伺服电机连接,所述丝杠组件一均包括丝杠二及丝杠螺母二,所述丝杠螺母二设有连接块二,所述连接块二分别与所述安装块五、安装块六及安装块七螺纹连接,所述横向移动机构60、纵向移动机构61、竖向移动机构62实现点胶装置6的多轴运动,提高点胶效率及精度,所述安装块七设有放置块64及压紧块65,所述放置块64设有多个放置槽口,所述压紧块65设有多个定位孔,所述点胶组件63包括多个点胶枪,多个所述放置槽口均还设有通孔一,多个所述点胶枪分别设置在所述放置槽口上,多个所述点胶枪均还设有螺纹孔,所述通孔一均设有螺钉,所述螺钉分别与螺纹孔构成螺纹连接,并将点胶枪固定在所述放置槽口上,所述点胶组件63可同时对多个正极壳物料进行点胶加工动作,大大提供点胶效率及质量。

58.所述检测装置8包括ccd检测组件80及光线补充组件81,所述ccd检测组件80包括框架800、安装块八801及ccd摄像机802,所述安装块八801固定在所述固定架40上,所述ccd摄像机802以竖直的方式设置在所述安装块八801上,所述框架800设置所述的ccd摄像机802外,所述光线补充组件81设置在所述ccd检测组件80的下方,所述光线补充组件81包括两灯管,两所述灯管均设有两安装块九,两所述安装块九分别固定在所述ccd检测组件80固定的固定架40上,两所述灯管之间设有间距,所述间距用于为ccd检测组件80拍摄检测时提供空间,所述光线补充组件81用于提供补光作用,从而保证ccd检测组件80的拍摄检测的精度,所述ccd检测组件80用于检测作用,从而对点胶装置6点胶加工后的正极壳产品进行自动检测,提高检测精度的同时,提供检测效率,保证检测质量及后续正极壳产品的合格率。

59.所述搬运装置9设置在所述放置平台五16的上方的固定架40上,所述搬运装置9包括安装板五90、横向移动机构一91、竖直移动机构一92、旋转组件一93、竖直移动组件一94及夹具95,所述横向移动机构一91设置在所述安装板五90上,所述横向移动机构一91设有安装块十,所述竖直移动机构一92设置在所述安装块十上,所述竖直移动机构一94设有安装座十,所述旋转组件一93设置在所述安装座十上,所述旋转组件一93设有安装座十一,所述竖直移动组件一94设置在所述安装座十一上,所述夹具95设置在所述竖直移动组件一94上,所述横向移动机构一91包括无杆气缸一,所述无杆气缸一设有活动块一,所述安装块十设置在所述活动块一上,所述竖直移动机构一包括气缸五及两滑轨五,所述两滑轨五均设有多个滑块五,所述安装座十设置在所述滑块五上,所述安装座十的顶端与所述气缸五连接,所述旋转组件一93包括旋转气缸,所述旋转气缸设有旋转轴,所述安装座十一设置在所述旋转轴上,所述竖直移动组件一94包括气缸六及两滑轨六,两所述滑轨六均设有多个滑块六,所述夹具95包括安装板六、活动连接支架及吸盘治具板,所述安装板六固定在所述滑块六上,所述活动连接支架设置在所述安装板六的正面上,所述吸盘治具板设置在所述活动连接支架的下方,所述搬运装置9实现纵向移动、竖向移动及旋转调整的动作,从而对点胶完成的正极壳产品进行下料及位置调整的动作,提供自动化效率。

60.本实用新型的工作原理:工作时,可活动放置盘分别放置在放置平台一、放置平台二、放置平台三、放置平台四、放置平台五、放置平台六上,物料整理输送装置动作对正极壳物料进行排列输送,通过送料槽道一往放置平台二上的可活动放置盘进行送料动作,送料完毕后,定位机构下压对放置平台二上的可活动放置盘进行物料压平正极及检测是否满料,检测完毕后复位,两纵向搬运机构、第一横向搬运机构及第二横向搬运机构同时动作,将放置平台一、放置平台二、放置平台三、放置平台四、放置平台五、放置平台六上的可活动放置盘以顺时针的方向搬运移动,搬运到位后停止并放置,待点胶的正极壳物料的可活动放置盘运至放置平台三上,点胶装置动作对可活动放置盘上的待点胶的正极壳物料进行同步多个点胶加工,点胶完毕后两纵向搬运机构、第一横向搬运机构及第二横向搬运机构同时动作进行搬运,将点胶完毕的正极壳物料搬运至放置平台六上,搬运到位后停止并放置,检测组件对点胶完毕的正极壳物料进行检查,检测完毕后将数据反馈至控制柜,检测完毕后,两纵向搬运机构、第一横向搬运机构及第二横向搬运机构同时动作将检测完毕后的正极壳产品的可活动放置盘运至放置平台五上,搬运装置进行正极壳产品的搬运下料至下料输送主体内进行下料,然后将空置的可活动放置盘往下个平台输送,整个工序完成。

61.本实用新型通过设置物料整理输送装置、点胶装置、运输装置、检测装置及搬运装置实现对纽扣电池的正极壳物料的整理、自动点胶、搬运运输、检测及下料的自动化加工,大大提高自动化效率,提供生产效率;通过设置放置平台一、放置平台二、放置平台三、放置平台四、放置平台五及放置平台六构成的循环输送带,并且结合两纵向搬运机构及两横向搬运机构,实现多个可活动放置盘以“回”字形的循环运输动作,无需人工搬运,提高搬运输送的效率;通过设置物料整理装置对正极壳物料的自动整理排列,保证正极壳物料的朝向,从而保证后续的点胶加工,通过设置由多个点胶枪构成点胶装置,可同步进行多个正极壳物料的点胶加工,并且结合横向移动机构、纵向移动机构及竖向移动机构进行多位置选择点胶,保证点胶精度的同时,提供点胶效率;通过设置检测装置实现自动拍照检测,提供检测效率的同时,保证检测精度;通过设置搬运装置用于提供搬运下料动作,从而实现自动下

料。

62.本实用新型并不限于上述实施方式,采用与本实用新型上述实施例相同或近似结构或装置,而得到的其他用于新型自动点胶设备,均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。