1.本发明涉及一种导电性柱、接合结构、电子设备及导电性柱的制造方法。

背景技术:

2.之前,作为将半导体芯片与半导体基板电性连接的方法,使用倒装芯片封装法。倒装芯片封装法是在半导体芯片上所配置的电极焊盘上形成凸块,经由凸块将半导体芯片与半导体基板相向配置,进行加热,由此将凸块熔融而进行接合的方法。另外,在倒装芯片封装法中,有时在半导体芯片上所配置的电极焊盘上形成导电性柱(pillar),在其上形成凸块。

3.作为形成于电极焊盘上的导电性柱,有铜柱。之前,铜柱通过以下所示的方法形成。在具有电极焊盘的半导体芯片上依次形成镀敷基底层以及抗蚀剂层。接下来,除去抗蚀剂层的一部分,使电极焊盘上的镀敷基底层露出。接着,使用电镀法在镀敷基底层上形成铜柱。其后,除去抗蚀剂层,通过蚀刻除去配置于抗蚀剂层之下的镀敷基底层。

4.作为不使用电镀法而形成铜柱的方法,报告有使用金属粒子及焊料的方法(例如,参照专利文献1)。

5.现有技术文献

6.专利文献

7.专利文献1:美国专利第9859241号说明书

技术实现要素:

8.发明所要解决的问题

9.然而,在半导体芯片上形成现有的导电性柱,经由在其上形成的凸块将半导体芯片与半导体基板电性连接的情况下,有时无法充分获得半导体芯片与半导体基板的接合强度。因此,谋求可经由凸块等接合层将半导体芯片与半导体基板以高接合强度接合的导电性柱。

10.本发明是鉴于所述情况而成,其目的在于提供一种设置于基材上,且可经由接合层将基材与被接合构件以高接合强度接合的导电性柱及其制造方法。

11.另外,本发明的目的在于提供一种具有本发明的导电性柱,且可将基材与被接合构件以高接合强度接合的接合结构及电子设备。

12.解决问题的技术手段

13.[1]一种导电性柱,其特征在于,包含设置于基材上的金属微粒的烧结体,

[0014]

所述金属微粒的使用x射线小角散射测定法测定的平均粒径不足1μm,

[0015]

所述烧结体的上表面为向所述基材侧凹陷的凹型形状。

[0016]

[2]根据[1]所述的导电性柱,其特征在于,所述金属微粒为选自ag及cu中的一种以上的金属。

[0017]

[3]一种接合结构,其特征在于,配置于所述基材和与所述基材相向配置的被接合

构件之间,其具有:

[0018]

导电性柱,包含设置于基材上的金属微粒的烧结体,所述金属微粒的使用x射线小角散射测定法测定的平均粒径不足1μm,所述烧结体的上表面为向所述基材侧凹陷的凹型形状;以及

[0019]

接合层,沿着所述导电性柱的所述凹部形状而设置。

[0020]

[4]根据[3]所述的接合结构,其特征在于,所述导电性柱具有自上表面朝向所述基材延伸出的多个槽部,

[0021]

在所述槽部内具有填充有所述接合层的一部分的锚固部。

[0022]

[5]根据[3]或[4]所述的接合结构,其特征在于,所述接合层包含含有选自sn、pb、ag及cu中的一种以上的金属的合金。

[0023]

[6]根据[3]至[5]中任一项所述的接合结构,其特征在于,在所述导电性柱与所述接合层之间,具有金属间化合物层。

[0024]

[7]一种电子设备,其特征在于,包括如[3]至[6]中任一项所述的接合结构。

[0025]

[8]根据[7]所述的电子设备,其中包括多个所述接合结构,多个接合结构中的一部分或全部为不同形状。

[0026]

[9]一种导电性柱的制造方法,其特征在于,具有:在基材上,使用平均一次粒径不足1μm的金属微粒形成柱状体的工序;以及

[0027]

将所述柱状体烧结,形成在上表面具有向所述基材侧凹陷的凹型形状的烧结体的工序。

[0028]

[10]根据[9]所述的导电性柱的制造方法,其特征在于,所述金属微粒为选自ag及cu中的一种以上的金属。

[0029]

[11]根据[9]或[10]所述的导电性柱的制造方法,其特征在于,在形成所述烧结体的工序之前,具有将所述柱状体的至少表面暴露于氧浓度为200ppm以上的含氧环境中的工序。

[0030]

发明的效果

[0031]

本发明的导电性柱包含设置于基材上的金属微粒的烧结体,金属微粒的使用x射线小角散射测定法测定的平均粒径不足1μm,烧结体的上表面为向基材侧凹陷的凹型形状。因此,通过沿着导电性柱的凹部形状设置接合层,而形成进入导电性柱的凹部形状的接合层。而且,本发明的导电性柱包含使用x射线小角散射测定法测定的平均粒径不足1μm的金属微粒的烧结体,且具有金属微粒通过烧结而熔接的多孔质结构。因此,在形成接合层时,形成接合层的熔融材料进入烧结体的多孔质结构中并固化。因此,本发明的导电性柱与接合层的接合面积大,例如与包含通过利用电镀法形成而上表面成为与基材平行的平面的致密的金属的导电性柱相比,以高接合强度与接合层接合。其结果,根据本发明的导电性柱,可经由接合层将基材与被接合构件以高接合强度接合。

[0032]

进而,本发明的导电性柱包含使用x射线小角散射测定法测定的平均粒径不足1μm的金属微粒的烧结体,且具有金属微粒通过烧结而熔接的多孔质结构,因此与使用电镀法等形成的致密的大体积金属相比,可缓和由热膨胀率的差而产生的应力,可获得优异的耐久性。

[0033]

本发明的接合结构配置于基材与被接合构件之间,且具有本发明的导电性柱以及

沿着导电性柱的凹部形状而设置的接合层。因此,本发明的接合结构是接合层进入导电性柱的凹部形状的接合结构,且为基材与被接合构件经由接合层以高接合强度接合而成的接合结构。

[0034]

本发明的电子设备包括本发明的接合结构,因此成为基材与被接合构件以高接合强度接合的电子设备。

[0035]

根据本发明的导电性柱的制造方法,可不使用电镀法,而制造可经由接合层将基材与被接合构件以高接合强度接合的本发明的导电性柱。

附图说明

[0036]

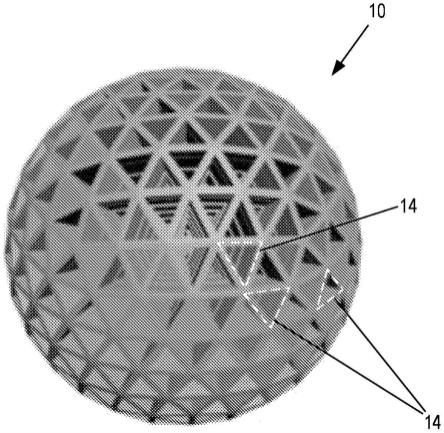

[图1]图1是表示本实施方式的导电性柱的一例的侧面图。

[0037]

[图2]图2(a)是图1所示的导电性柱的平面图。图2(b)是将图2(a)所示的导电性柱沿a-a'线切断的剖面图。

[0038]

[图3]图3(a)~图3(c)是用以说明图1及图2所示的导电性柱的制造方法的一例的工序图。

[0039]

[图4]图4(a)是表示本实施方式的接合结构的一例的剖面图。图4(b)是表示本实施方式的接合结构的另一例的剖面图。

[0040]

[图5]图5(a)~图5(c)是用以说明图4(a)所示的接合结构的制造方法的一例的工序图。

[0041]

[图6]图6(a)是对实施例的导电性柱的剖面进行拍摄而得的显微镜照片。图6(b)是对图6(a)所示的实施例的导电性柱的剖面的一部分进行拍摄而得的放大显微镜照片。图6(c)是对实施例的导电性柱的上表面进行拍摄而得的显微镜照片。

[0042]

[图7]图7是对沿着形成实施例的导电性柱的烧结体的凹部形状形成接合层并除去抗蚀剂层后的状态下的剖面进行拍摄而得的显微镜照片。

[0043]

[图8]图8是对于实施例中将基材与被接合构件接合并填充有密封树脂的状态下的剖面进行拍摄而得的显微镜照片。

[0044]

[图9]图9是表示铜微粒的粒径分布的曲线图。

具体实施方式

[0045]

以下,使用附图详细说明本发明的导电性柱、接合结构、电子设备及导电性柱的制造方法。再者,为了容易理解本发明的特征,以下说明中所使用的附图有时为了方便而放大表示作为特征的部分。因此,各构成部件的尺寸比率等有时与实际不同。

[0046]

[导电性柱]

[0047]

图1是表示本实施方式的导电性柱的一例的侧面图。图2(a)是图1所示的导电性柱的平面图。图2(b)是将图2(a)所示的导电性柱沿a-a'线切断的剖面图。

[0048]

如图1所示,本实施方式的导电性柱1包含烧结体12。如图1所示,烧结体12设置于具有电极焊盘13的基材11上。

[0049]

作为具有电极焊盘13的基材11并无特别限定,可列举形成有任意电路的半导体芯片、中介层(interposer)等。作为基材11的材料,例如可使用铜等金属、陶瓷、硅、树脂及这些的复合材料等用于基材11的已知的材料。另外,作为电极焊盘13的材料,可使用包含ti、

cu、al、au等金属或合金的导电材料。电极焊盘13可为包含一种材料的单层结构,也可为由两种以上的材料形成的多层结构。

[0050]

如图1、图2(a)及图2(b)所示,烧结体12具有大致圆柱状的外形形状。若烧结体12具有大致圆柱状的外形形状,则与后述的接合层的接合性变得良好,基材11和与基材11接合的被接合构件以更高接合强度接合,故优选。

[0051]

关于烧结体12的大小(导电性柱1的大小),为了可应对伴随着电子设备的小型化的接合结构的微细化,直径优选为100μm以下,进而优选为50μm以下,特别优选为30μm以下。关于烧结体12的大小(导电性柱1的大小),为了与后述的接合层的接合性及导电性更良好,直径优选为5μm以上,更优选为20μm以上。

[0052]

烧结体12的平面形状并不限定于图2(a)所示的大致圆形形状,可根据电极焊盘13的平面形状等适当决定。烧结体12的平面形状例如可为大致矩形等多边形状,也可为大致椭圆形、大致长圆形等形状。

[0053]

如图2(b)所示,烧结体12的上表面12b具有向基材11侧凹陷的凹型形状。如图1、图2(a)及图2(b)所示,凹部形状优选为具有大致半球型的形状。在所述情况下,烧结体12的上表面12b与后述的接合层的接触面积变大,烧结体12与接合层的接合性变得更良好。其结果,基材11和与基材11接合的被接合构件以更高接合强度接合,故优选。

[0054]

如图2(b)所示,优选为在烧结体12的上表面12b,形成有自上表面12b朝向基材11延伸出的多个槽部12a。在烧结体12具有多个槽部12a的情况下,形成后述的接合层的材料熔融而进入槽部12a内,其后硬化,由此形成锚固部。其结果,烧结体12与接合层的接合性变得更良好,基材11和与基材11接合的被接合构件以更高接合强度接合,故优选。

[0055]

烧结体12包含平均粒径不足1μm的金属微粒的烧结体,具有金属微粒通过烧结而熔接的多孔质结构。

[0056]

在本实施方式中,作为形成烧结体12的金属微粒的平均粒径,使用利用x射线小角散射测定法(small-angle x-ray scattering,saxs)测定的测定值。

[0057]

在本实施方式中,由于导电性柱1是平均粒径不足1μm的金属微粒的烧结体12,因此成为以高密度包含金属微粒的导电性良好的导电性柱1。另外,若导电性柱1为平均粒径不足1μm的金属微粒的烧结体12,则例如即使烧结体12为大致圆柱状且直径小而为可应对接合结构的微细化的100μm以下,也以高密度包含足够数量的金属微粒,由此具有充分的导电性。因此,本实施方式的导电性柱1可应对接合结构的微细化。

[0058]

另外,由于导电性柱1是平均粒径不足1μm的金属微粒的烧结体12,因此与是平均粒径为1μm以上的金属微粒的烧结体的情况相比,露出于烧结体12的表面的金属微粒的表面积变大。因此,烧结体12与电极焊盘13及后述的接合层的接合性及电连接变得良好。

[0059]

进而,由于导电性柱1是平均粒径不足1μm的金属微粒的烧结体12,因此通过烧结而获得的金属微粒彼此的熔接功能,可形成导电性柱1的形状。

[0060]

与此相对,在金属微粒的平均粒径为1μm以上的情况下,无法使用通过烧结而获得的金属微粒彼此的熔接功能,形成导电性柱的形状。因此,在金属微粒的平均粒径为1μm以上的情况下,需要在导电性柱中含有用于使金属微粒彼此接合的粘合剂树脂。因此,在金属微粒的平均粒径为1μm以上的情况下,与本实施方式的导电性柱1相比,耐热性能差。

[0061]

导电性柱1更优选为使用saxs测定的平均粒径为100nm以下的金属微粒的烧结体

12。若金属微粒的平均粒径为100nm以下,则成为包含以更高密度包含金属微粒且露出于表面的金属微粒的表面积更大的烧结体12的导电性柱1,故优选。

[0062]

作为用作金属微粒的金属种,就金属微粒的稳定性的观点而言,优选为使用选自au、ag、cu、ni中的一种以上,更优选为选自ag及cu中的一种以上的金属。金属种可仅为一种,也可为两种以上的混合物,也可为包含两种以上金属元素的合金。

[0063]

[导电性柱的制造方法]

[0064]

接下来,举例对本实施方式的导电性柱的制造方法进行详细说明。

[0065]

图3(a)~图3(c)是用以说明图1及图2所示的导电性柱1的制造方法的一例的工序图。

[0066]

在本实施方式中,以如图3(a)~图3(c)所示在基材11上形成三个导电性柱1的情况为例进行了说明,但形成于基板11上的导电性柱1的数量并不限定于三个,可为一个或两个,也可为四个以上,视需要而决定。另外,形成于基板11上的多个导电性柱1的配置根据设置于基材11上的电极焊盘13的配置而适当决定。

[0067]

为了制造图1所示的导电性柱1,首先在具有电极焊盘13的基材11上形成抗蚀剂层16。作为抗蚀剂层16的材料,例如可使用光致抗蚀剂(photo-resist)、聚酰亚胺、环氧树脂(epoxy)、环氧模制化合物(epoxy-molding compound:emc)等各种干膜。

[0068]

接下来,在本实施方式中,通过对抗蚀剂层16进行图案化,除去抗蚀剂层16的一部分,形成包含使电极焊盘13露出的圆柱状凹部的抗蚀剂开口部16a(参照图3(a))。作为抗蚀剂层16的图案化方法,可使用已知的方法。抗蚀剂开口部16a作为用于制造烧结体12的铸模而发挥功能。

[0069]

接着,在基材11上,使用平均一次粒径不足1μm的金属微粒形成柱状体。具体而言,如图3(b)所示,使用刮板(squeegee)12d,将包含金属微粒的导电性糊12c填充至抗蚀剂开口部16a。

[0070]

在将导电性糊12c填充至抗蚀剂开口部16a时,可在氩气环境等惰性气体环境下或还原性气体环境下进行。在所述情况下,导电性糊12c中所含的金属微粒难以被氧化,而优选。

[0071]

作为填充导电性糊12c时使用的刮板12d,例如可使用包含塑料、氨基甲酸酯橡胶等橡胶、陶瓷、金属等的刮板12d。

[0072]

作为将导电性糊12c填充至抗蚀剂开口部16a的方法,并不限定于使用刮刀12d的方法,也可使用刮刀(doctor blade)、分配器、喷墨、冲压注入、真空印刷、基于加压的压入等的方法。

[0073]

在本实施方式中,作为填充至抗蚀剂开口部16a的导电性糊12c,使用包含平均一次粒径不足1μm的金属微粒的导电性糊12c。作为导电性糊12c,例如可使用平均一次粒径不足1μm的金属微粒、溶剂、视需要而含有的分散剂、保护剂与其他添加剂的混合物等。金属微粒与分散剂也可在导电性糊12c中以金属微粒与分散剂的复合体的形式而含有。另外,金属微粒与保护剂也可在导电性糊12c中以金属微粒与保护剂的复合体的形式而含有。导电性糊12c例如可通过利用已知的方法混合成为导电性糊12c的材料来制造。

[0074]

作为导电性柱1的材料而使用的导电性糊12c中所含的金属微粒的金属种使用与形成要制造的导电性柱1的金属微粒相对应的金属种。

[0075]

对导电性糊12c中所含的金属微粒的形状并无特别限制。例如,作为金属微粒,可使用球状、片状等的金属微粒。

[0076]

在本实施方式中,作为导电性柱1的材料而使用的金属微粒的平均一次粒径以形成烧结后的烧结体12(导电性柱1)的金属微粒的使用saxs测定的平均粒径为规定的范围内的方式适当决定。例如,在制造包含使用saxs测定的平均粒径不足1μm的金属微粒的烧结体12的导电性柱1的情况下,将导电性糊12c中所含的金属微粒的平均一次粒径设为不足1μm,在制造包含使用saxs测定的平均粒径为100nm以下的金属微粒的烧结体12的导电性柱1的情况下,将导电性糊12c中所含的金属微粒的平均一次粒径设为100nm以下。

[0077]

在本实施方式中,所谓作为导电性柱1的材料而使用的金属微粒的粒径不足1μm是指金属微粒的平均一次粒径不足1μm。

[0078]

作为导电性柱1的材料而使用的金属微粒的平均一次粒径可通过透射电子显微镜(transmission electron microscope,tem)观察来计算出。

[0079]

在本实施方式中,作为导电性柱1的材料而使用的金属微粒的平均一次粒径使用通过对使用tem拍摄的照片的图像进行分析而计算出的值。

[0080]

具体而言,将使金属微粒以任意的浓度分散于溶剂中而成的分散液,浇铸于碳膜包覆网格(grid)上,使其干燥,除去溶剂,作为tem观察用的试样。自所获得的tem像中随机抽取200个微粒。求出所抽取的微粒各自的面积,采用以个数基准计算出换算成圆球时的粒径而得的值作为平均一次粒径。自随机抽取的金属微粒中排除两个粒子重叠的金属微粒。在多个粒子接触或二次凝聚而形成集合的情况下,将构成集合的金属微粒分别作为独立的粒子来处理。例如,在五个一次粒子接触或二次凝聚而构成一个集合的情况下,构成集合的五个粒子分别成为金属微粒的平均一次粒径的计算对象。

[0081]

作为导电性糊12c中所含的溶剂,为了获得金属微粒均匀分散的导电性糊12c,优选为使用不使导电性糊12c中所含的金属微粒(在金属微粒为与分散剂的复合体和/或与保护剂的复合体时为复合体)凝聚的溶剂。作为溶剂,可使用包含羟基的一种以上的溶剂,也可使用不含羟基的一种以上的溶剂,也可将含有羟基的溶剂与不含羟基的溶剂混合使用。

[0082]

作为包含羟基的溶剂,例如可列举:水、甲醇、乙醇、1-丙醇、异丙醇、1-丁醇、异丁醇、仲丁醇、叔丁醇、戊醇、叔戊醇、1-己醇、环己醇、苄基醇、2-乙基-1-丁醇、1-庚醇、1-辛醇、4-甲基-2-戊醇、新戊二醇、乙二醇、丙二醇、1,3-丁二醇、1,4-丁二醇、2,3-丁二醇、异丁二醇、2,2-二甲基-1,3-丁二醇、2-甲基-1,3-戊二醇、2-甲基-2,4-戊二醇、二乙二醇、三乙二醇、四乙二醇、1,5-戊二醇、2,4-戊二醇、二丙二醇、2,5-己二醇、甘油、二乙二醇单丁基醚、乙二醇单苄基醚、乙二醇单乙基醚、乙二醇单甲基醚、乙二醇单苯基醚、丙二醇二甲基醚等。

[0083]

作为不含羟基的溶剂,例如可列举:丙酮、环戊酮、环己酮、苯乙酮、丙烯腈、丙腈、正丁腈、异丁腈、γ-丁内酯、ε-己内酯、丙内酯、碳酸-2,3-亚丁酯、碳酸亚乙酯、碳酸1,2-亚乙酯、碳酸二甲酯、碳酸亚乙酯、丙二酸二甲酯、乳酸乙酯、苯甲酸甲酯、水杨酸甲酯、二乙酸乙二醇酯、ε-己内酰胺、二甲基亚砜、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基甲酰胺、n-甲基乙酰胺、n-乙基乙酰胺、n,n-二乙基甲酰胺、甲酰胺、吡咯啶、1-甲基-2-吡咯啶酮、六甲基磷酸三酰胺、萘等。

[0084]

作为导电性糊12c中所含的添加剂,例如可列举硅系流平剂、氟系流平剂、消泡剂

等。

[0085]

作为导电性糊12c中所含的分散剂,例如可使用硫醚型有机化合物等。作为适宜作为分散剂的硫醚型有机化合物,例如可列举下述式(1)所表示的乙基3-(3-(甲氧基(聚乙氧基)乙氧基)-2-羟基丙基硫基)丙酸酯〔向聚乙二醇甲基缩水甘油醚(聚乙二醇链的分子量200~3000(碳数8~136))加成3-巯基丙酸乙酯而得的加成化合物〕等。

[0086]

[化1]

[0087][0088]

(式(1)中,me表示甲基,et表示乙基;n为200~3000)

[0089]

式(1)所表示的化合物为向聚乙二醇甲基缩水甘油醚加成3-巯基丙酸乙酯而得的加成化合物,为聚乙二醇甲基缩水甘油醚中的聚乙二醇链的分子量为200~3000(碳数8~136)的化合物。作为式(1)所表示的化合物,具体而言,例如可列举聚乙二醇链的分子量为200(碳数8)、1000(碳数46)、2000(碳数91)、3000(碳数136)的化合物等。

[0090]

若聚乙二醇甲基缩水甘油醚中的聚乙二醇链的分子量为200以上,则可使金属微粒良好地分散于溶剂中,可抑制由分散不良所引起的凝聚。另外,若分子量为3000以下,则分散剂难以残留于将导电性糊12c烧结而形成的烧结体12中。其结果,烧结体12对形成后述的接合层的材料的润湿性变得良好,形成接合层的材料容易填充至烧结体12的多个槽部12a内,容易形成锚固部。

[0091]

式(1)所表示的化合物与金属微粒形成复合体。式(1)所表示的化合物与金属微粒的复合体容易均匀地分散于水、乙二醇等溶剂中。因此,通过使用式(1)所表示的化合物与金属微粒的复合体,可容易地获得金属微粒均匀分散的导电性糊12c。通过使用金属微粒均匀分散的导电性糊12c,可获得金属微粒均匀配置的特性稳定的导电性柱1。

[0092]

金属微粒与分散剂的复合体例如可通过将金属微粒与分散剂混合并使其反应的方法来制造。作为金属微粒与分散剂的复合体,例如可列举通过以下所示的方法来制造的复合体〔1〕及复合体〔2〕等。复合体〔1〕及复合体〔2〕视需要也可精制后用作导电性糊12c的材料。

[0093]

<复合体〔1〕的制造>

[0094]

向包含乙酸铜(ii)-水合物、作为分散剂的式(1)所表示的化合物以及乙二醇的混合物中,吹入氮的同时进行加热,加以搅拌并进行脱气,然后恢复至室温。继而,在恢复至室温的混合物中,滴加用水稀释肼水合物而得的肼溶液,还原铜。

[0095]

通过以上工序,可获得包含铜的金属微粒与包含式(1)所表示的化合物的分散剂的复合体〔1〕。

[0096]

<复合体〔2〕的制造>

[0097]

向包含硝酸银(i)、作为分散剂的式(1)所表示的化合物以及蒸馏水的混合物中,滴加作为还原剂的二甲基氨基乙醇与蒸馏水的混合液。其后,将混合液加热,结束还原反应。

[0098]

通过以上工序,可获得包含银的金属微粒与包含式(1)所表示的化合物的分散剂的复合体〔2〕。

[0099]

作为导电性糊12c中所含的保护剂,例如可使用胺化合物、羧酸、羧酸盐等。作为适宜作为保护剂的胺化合物,例如可列举选自辛胺、n,n-二甲基乙二胺、3-(2-乙基己基氧基)丙胺中的一种或两种以上等。作为适宜作为保护剂的羧酸,可列举亚麻油酸等。

[0100]

辛胺、n,n-二甲基乙二胺、3-(2-乙基己基氧基)丙胺、亚麻油酸均与金属微粒形成复合体,抑制金属与氧的反应,防止金属微粒的氧化。因此,通过使用包含这些复合体的导电性糊12c,可获得金属微粒的氧化得到抑制的导电性良好的导电性柱1。

[0101]

金属微粒与保护剂的复合体,例如可通过将金属微粒与保护剂混合并使其反应的方法来制造。作为金属微粒与保护剂的复合体,具体而言,例如可列举通过以下所示的方法来制造的复合体〔3〕及复合体〔4〕等。复合体〔3〕及复合体〔4〕视需要也可精制后用作导电性糊12c的材料。

[0102]

<复合体〔3〕的制造>

[0103]

将硝酸铜、作为保护剂的辛胺以及亚麻油酸混合于三甲基戊烷中并加以搅拌而溶解,制成混合溶液。其后,向所述混合溶液中滴加包含硼氢化钠的丙醇溶液,还原铜。

[0104]

通过以上工序,可获得包含黑色固体且包含铜的金属微粒与包含有机物的保护剂的复合体〔3〕。

[0105]

<复合体〔4〕的制造>

[0106]

在氩气环境下,将包含作为保护剂的n,n-二甲基乙二胺及3-(2-乙基己基氧基)丙胺的混合液加热搅拌,进而添加草酸银并加热搅拌使其反应。

[0107]

通过以上工序,可获得包含银的金属微粒与包含有机物的保护剂的复合体〔4〕。

[0108]

在本实施方式中,优选为在将包含金属微粒的导电性糊12c填充至抗蚀剂开口部16a而形成柱状体后,在将柱状体烧结来形成烧结体12之前,进行将柱状体的至少表面(图3(b)中为上表面)暴露于氧浓度为200ppm以上的含氧环境中的工序。由此,形成柱状体的表面的导电性糊12c中所含的金属微粒被氧化。

[0109]

暴露柱状体的至少表面的含氧环境中的氧浓度优选为200ppm以上,更优选为1000ppm以上。若含氧环境中的氧浓度为200ppm以上,则促进形成柱状体的表面的导电性糊12c中所含的金属微粒的氧化,因此柱状体的至少表面暴露于含氧环境中的时间用时短,而优选。

[0110]

暴露柱状体的至少表面的含氧环境中的氧浓度优选为30%以下,更优选为25%以下,进而优选为大气中的氧浓度(20.1%)以下。若含氧环境中的氧浓度为30%以下,则可防止形成柱状体的导电性糊12c中所含的金属微粒被过度氧化。

[0111]

柱状体的至少表面暴露于氧浓度为200ppm以上的含氧环境中的暴露时间可根据暴露温度、导电性糊12c中所含的金属微粒的种类等来适当决定。暴露时间并无特别限定,例如,在温度25℃的环境下暴露于氧浓度为200ppm以上的含氧环境中的情况下,优选为1分钟~180分钟的范围,更优选为3分钟~60分钟的范围。若暴露时间为1分钟以上,则形成柱状体的表面的导电性糊12c中所含的金属微粒被充分氧化。其结果,通过将柱状体烧结,形成具有足够深度及数量的多个槽部12a,而优选。另外,若暴露时间为180分钟以下,则可防止形成柱状体的表面的导电性糊12c中所含的金属微粒被过度氧化。

[0112]

在将柱状体烧结来形成烧结体12之前,若柱状体中所含的金属微粒被过度氧化,则有烧结后所获得的烧结体12的导电性变得不充分之虞。在柱状体中所含的金属微粒被过

度氧化的情况下,在形成烧结体12后,只要视需要通过现有已知的方法还原烧结体12即可。

[0113]

作为氧浓度为200ppm以上的含氧环境,例如可列举大气。

[0114]

接下来,将柱状体烧结,如图3(c)所示,形成在上表面12b具有向基材11侧凹陷的凹型形状的烧结体12。关于烧结体12的凹型形状,推测为通过如下方式形成:通过将包含导电性糊12c的柱状体烧结,对抗蚀剂16的润湿性良好的柱状体(导电性糊12c)维持与抗蚀剂开口部16a的内表面密接的状态,同时柱状体中所含的金属微粒彼此熔接而与柱状体相比体积减少。

[0115]

另外,于在形成烧结体12的工序之前,进行了将柱状体的至少表面(在图3(b)中为上表面)暴露于氧浓度为200ppm以上的含氧环境中的工序的情况下,通过将柱状体烧结,如图3(c)所示,在烧结体12的上表面12b形成自上表面12b朝向基材11延伸出的多个槽部12a。推测这是由于形成成为烧结体12的柱状体的表面的导电性糊12c中所含的金属微粒被氧化所致。

[0116]

再者,在现有技术中,在将包含铜微粒等金属微粒的糊涂布于基材上并加以烧结来形成包含烧结体的配线等的情况下,在惰性气体环境中进行自将包含金属微粒的糊涂布于基板上的工序至煅烧结束为止的一系列工序。其原因在于防止包含金属微粒的糊中所含的铜微粒等金属微粒被氧化(例如,参照日本专利第6168837号公报、日本专利第6316683号公报)。因此,在现有技术中,在自将包含金属微粒的糊涂布于基板上的工序至煅烧结束为止的一系列工序的中途不变更环境而涂布于基板上的包含金属微粒的糊不会在烧结前暴露于包含氧的环境中,从而在烧结体的上表面不会形成槽部。

[0117]

在本实施方式中,视需要,也可在将柱状体煅烧之前,进行使柱状体中所含的溶剂在低温下挥发的预煅烧。

[0118]

作为将柱状体煅烧的煅烧方法,并无特别限定,例如可使用真空回流焊装置、热板、热风烘箱等。

[0119]

柱状体的烧结温度及烧结时间只要为柱状体(导电性糊12c)中所含的金属微粒彼此熔接而获得具有充分导电性及强度的烧结体12的范围即可。煅烧温度优选为150℃~350℃,更优选为200℃~250℃。煅烧时间优选为1分钟~60分钟的范围,更优选为5分钟~15分钟的范围。

[0120]

金属微粒熔接的温度因金属微粒中所使用的金属种而不同。金属微粒熔接的温度可使用热重量分析(thermo gravimetry/differential thermal analysis,tg-dta)或示差扫描热量计(differential scanning calorimeter,dsc)来进行测定。

[0121]

烧结时的环境并无特别限定,可根据金属微粒中所使用的金属种来决定。例如,在金属微粒的金属种为贵金属的情况下,可为惰性气体环境,也可为大气中。在金属微粒的金属种为卑金属的情况下,优选为在氮气、氩气等惰性气体环境下进行烧结。另外,在金属微粒的金属种为卑金属的情况下,作为烧结时的环境气体,可使用含有氢的组成气体(forming gas),也可使用添加了甲酸等还原成分的气体。

[0122]

通过以上工序,可获得本实施方式的导电性柱1。

[0123]

在本实施方式的导电性柱1的制造方法中,为了制造使用saxs测定的平均粒径不足1μm的金属微粒的烧结体12,使用包含平均一次粒径不足1μm的金属微粒的导电性糊12c。金属微粒的平均一次粒径不足1μm的导电性糊12c的填充至抗蚀剂开口部16a时的填充性良

好。因此,包含将填充至抗蚀剂开口部16a的导电性糊12c(柱状体)烧结而形成的烧结体12的导电性柱1成为以高密度包含金属微粒的导电性良好的导电性柱1。另外,由于导电性糊12c具有良好的填充性,因此可形成可应对接合结构的微细化的微细的导电性柱1。而且,由于导电性糊12c具有良好的填充性,因此将导电性糊12c(柱状体)烧结而形成的烧结体12与电极焊盘13及后述的接合层的接合性及电连接变得良好。

[0124]

另外,在本实施方式的导电性柱1为使用saxs测定的平均粒径为100nm以下的金属微粒的烧结体12的情况下,作为导电性糊12c,使用包含平均一次粒径为100nm以下的金属微粒的导电性糊12c。所述导电性糊12c的填充至抗蚀剂开口部16a时的填充性更好,而更优选。

[0125]

具体而言,在导电性糊12c中所含的金属微粒的平均一次粒径为100nm以下的情况下,例如即使抗蚀剂开口部16a是具有直径100μm的圆柱形状的微细的抗蚀剂开口部16a,也可将导电糊12c以高密度填充至抗蚀剂开口部16内。

[0126]

相对于此,例如,在为了制造使用saxs测定的平均粒径为1μm以上的金属微粒的烧结体而使用包含平均一次粒径为1μm以上的金属微粒的导电性糊的情况下,导电性糊在抗蚀剂开口部中的填充性变得不充分。因此,微细的导电性柱的制造变得困难,难以应对接合结构的微细化。

[0127]

另外,在本实施方式的导电性柱1的制造方法中,由于导电性糊12c中所含的金属微粒的平均一次粒径不足1μm,因此通过将糊12c(柱状体)烧结而获得的金属微粒彼此的熔接功能,可形成导电性柱1的形状。

[0128]

[接合结构]

[0129]

接下来,对本实施方式的接合结构进行详细说明。图4(a)是表示本实施方式的接合结构的一例的剖面图。图4(a)所示的接合结构20具有所述本实施方式的导电性柱1。

[0130]

如图4(a)所示,本实施方式的接合结构20配置于基材11和与基材11相向配置的被接合构件21之间。作为被接合构件21,例如可列举形成任意电路且表面具有电极23的半导体封装体等。

[0131]

图4(a)示出配置于基材11与被接合构件21之间的三个接合结构20,但配置于基材11与被接合构件21之间的接合结构20的数量并不限定于三个,可为一个或两个,也可为四个以上,视需要决定。

[0132]

本实施方式的接合结构20具有本实施方式的导电性柱1以及沿着导电性柱1的凹部形状而设置的接合层22。在图4(a)所示的接合结构20中,图3(c)所示的导电性柱1以使图3(c)中的上下方向反转后的状态而设置。

[0133]

在本实施方式中,以接合层22为包含一种材料的单层结构的情况为例进行了说明,但接合层也可为层叠有两种以上的材料的多层结构。

[0134]

作为接合层22的材料,可使用au、ag、cu、sn、ni、焊料合金等,优选为使用含有选自sn、pb、ag及cu中的一种以上的金属的合金。接合层22可仅由单一成分形成,也可包含多种成分。

[0135]

作为用作接合层22的材料的焊料合金,可使用sn-ag合金、sn-pb合金、sn-bi合金、sn-zn合金、sn-sb合金、sn-bi合金、sn-in合金、sn-cu合金、在sn中添加了选自由au、ag、bi、in及cu所组成的群组中的两种元素的合金等。

[0136]

如图4(a)所示,在本实施方式的接合结构20中,在自导电性柱1的上表面12b(在图4(a)中为下表面)朝向基材11延伸出的多个槽部12a内,填充接合层22的一部分而形成锚固部。因此,在本实施方式的接合结构20中,导电性柱1的烧结体12与接合层22以更高接合强度接合。

[0137]

如图4(a)所示,本实施方式的接合结构20在导电性柱1与接合层22的界面具有金属间化合物层25。金属间化合物层25提高导电性柱1与接合层22的接合强度。金属间化合物层25通过接合层22中的成分朝向导电性柱1的内部扩散并且导电性柱1(烧结体12)中的金属微粒成分朝向接合层22的内部扩散而形成。因此,金属间化合物层25的组成根据形成导电性柱1(烧结体12)及接合层22的金属种及烧结条件而变化。

[0138]

如图4(a)所示,在基材11与被接合构件21之间的未配置有接合结构20的区域中,填充有密封树脂26。作为密封树脂26的材料,可使用环氧树脂等现有已知的材料。

[0139]

[接合结构的制造方法]

[0140]

接下来,作为图4(a)所示的本实施方式的接合结构20的制造方法,以使用图3(c)所示的导电性柱1来制造接合结构的情况为例进行详细说明。

[0141]

图5(a)~图5(c)是用于说明图4(a)所示的接合结构的制造方法的一例的工序图。

[0142]

在制造图4(a)所示的接合结构20时,如图5(a)所示,向图3(c)所示的烧结体12的向基材11侧凹陷的凹型形状供给形成接合层22的材料22a,使其熔融(回流)而固化。由此,沿着烧结体12的凹部形状而设置包含接合层22的凸块。所获得的接合层22如图5(a)所示,由于抗蚀剂层16与形成接合层22的材料22a的表面能量差,而具有隆起为凸曲面状的形状。

[0143]

作为向烧结体12的凹型形状供给形成接合层22的材料22a的方法,例如可使用模板掩模(stencil mask)法、干膜法等印刷法、植球(ball mount)法、蒸镀法、熔融焊料注射法(注塑焊接(injection molded soldering,ims)法)等。这些中,特别优选为使用ims法,所述ims法是如图5(a)所示,利用注入头22b将熔融焊料埋入烧结体12的凹型形状。通过使用ims法,可将作为形成接合层22的材料22a的焊料在熔融的状态下供给至烧结体12的凹型形状,而优选。

[0144]

在本实施方式中,如图5(a)所示,在烧结体12的上表面12b形成有自上表面12b朝向基材11延伸出的多个槽部12a。因此,通过将形成接合层22的材料22a熔融(回流),形成接合层22的材料22a进入槽部12a内,填充至槽部12a内而形成锚固部。另外,形成接合层22的熔融材料22a也进入烧结体12的多孔质结构并固化。

[0145]

另外,供给至烧结体12的凹型形状的形成接合层22的材料22a与导电性柱1(烧结体12)中的金属微粒成分形成金属间化合物层25。烧结体12为多孔质结构,因此比表面积大。因此,在本实施方式中,例如,与导电性柱为包含使用电镀法等而形成的致密的大体积金属的导电性柱的情况相比,可快速地形成金属间化合物层25。

[0146]

接下来,如图5(b)所示,除去抗蚀剂层16。作为除去抗蚀剂层16的方法,可使用已知的方法。

[0147]

在本实施方式中,以在形成接合层22后除去抗蚀剂层16的情况为例进行了说明,但抗蚀剂层16也可不在形成接合层22后除去。在未除去抗蚀剂层16的情况下,抗蚀剂层16通过基材11与后述的被接合构件层叠,而配置于基材11与被接合构件之间。

[0148]

接下来,通过倒装芯片封装法将基材11与被接合构件21电性连接。具体而言,如图

5(c)所示,使在烧结体12上形成有接合层22的基材11与被接合构件21相向配置并层叠。在本实施方式中,将被接合构件21的设置有电极23的面朝上配置,将基材11的形成有接合层22的面朝下配置。然后,如图5(c)所示,成为被接合构件21的电极23与基材11的接合层22重合的状态。其后,将基材11与被接合构件21在层叠状态下进行加热使接合层22熔融,将基材11与被接合构件21接合,使接合层22固化。

[0149]

通过以上工序,可获得图4(a)所示的接合结构20。

[0150]

其后,如图4(a)所示,在基材11与被接合构件21之间的未配置有接合结构20的区域中填充密封树脂26。作为密封树脂26的填充方法,可使用现有已知的方法。

[0151]

本实施方式的导电性柱1包含设置于基材11上的金属微粒的烧结体12,金属微粒的使用saxs测定的平均粒径不足1μm,烧结体12的上表面12b(在图4(a)中为下表面)为向基材11侧凹陷的凹型形状。因此,通过沿着导电性柱1的凹部形状设置接合层22,而形成进入导电性柱1的凹部形状的接合层22。而且,本实施方式的导电性柱1包含使用saxs测定的平均粒径不足1μm的金属微粒的烧结体12,且具有金属微粒通过烧结而熔接的多孔质结构。因此,在形成接合层22时,形成接合层22的熔融材料22a进入烧结体12的多孔质结构并固化。因此,本实施方式的导电性柱1与接合层22的接合面积大,例如与包含通过利用电镀法形成而上表面成为与基材平行的平面的致密的金属的导电性柱相比,以高接合强度与接合层22接合。其结果,根据本实施方式的导电性柱1,可经由接合层22将基材11与被接合构件21以高接合强度接合。

[0152]

另外,本实施方式的导电性柱1包含平均粒径不足1μm的金属微粒的烧结体12,且具有金属微粒通过烧结而熔接的多孔质结构,因此与使用电镀法等形成的致密的大体积金属相比,可缓和由热膨胀率的差而产生的应力,可获得优异的耐久性。

[0153]

本实施方式的导电性柱1的制造方法具有:在基材11上使用平均一次粒径不足1μm的金属微粒形成柱状体的工序;以及将所述柱状体烧结,形成在上表面12b具有向基材11侧凹陷的凹型形状的烧结体12的工序。因此,根据本实施方式的导电性柱1的制造方法,可不使用电镀法而制造导电性柱1。

[0154]

相对于此,例如,在使用电镀法在基材上形成铜柱的情况下,于在形成铜柱后,将配置于抗蚀剂层之下的镀敷基底层蚀刻除去时,有时基材的一部分会与镀敷基底层一起被除去。另外,在使用电镀法形成铜柱的情况下,引进铜柱形成所需的装备的成本大,有害废液所致的环境负荷也大。

[0155]

本实施方式的接合结构20配置于基材11与被接合构件21之间,且具有本实施方式的导电性柱1以及沿着导电性柱1的凹部形状而设置的接合层22。因此,本实施方式的接合结构20是接合层22进入导电性柱1的凹部形状的接合结构20,且为基材11与被接合构件21经由接合层22以高接合强度接合而成的接合结构20。

[0156]

相对于此,在专利文献1中公开了使用金属粒子来制作导电性柱的方法。但是,在专利文献1中,关于金属粒子的粒径无任何记载,关于通过使用何种粒径的金属粒子制成导电性柱可获得高接合强度尚不明确。

[0157]

(其他示例)

[0158]

在本实施方式中,如图4(a)所示,以配置于基材11与被接合构件21之间的三个接合结构20全部具有大致相同的形状的情况为例进行了说明,但于在基材11与被接合构件21

之间设置有多个本实施方式的接合结构的情况下,多个接合结构中的一部分或全部也可为不同形状。即,各接合结构所具有的导电性柱及接合层的形状可根据基材11的电极焊盘及被接合构件21的电极的平面形状适当决定。

[0159]

图4(b)是表示本实施方式的接合结构的另一例的剖面图。图4(b)所示的示例与图4(a)所示的示例的不同之处为仅接合结构的形状。因此,图4(b)中,对与图4(a)相同的构件赋予相同的符号,并省略说明。

[0160]

如图4(b)所示,在基材11与被接合构件21之间设置有多个(在图4(b)所示的示例中为三个)接合结构20a、20b、20c。在图4(b)所示的接合结构20a、接合结构20b、接合结构20c中,三个接合结构20a、20b、20c中的一个接合结构20a的平面形状比其他接合结构20b、20c大,与其他接合结构20b、20c的形状相同。

[0161]

更详细而言,如图4(b)所示,与三个接合结构20a、20b、20c中的一个接合结构20a接触的电极焊盘13a及电极23a的平面形状比其他电极焊盘13及电极23大。伴随于此,接合结构20a所具有的大致圆柱状的导电性柱1a的外径(直径)比其他导电性柱1b、1c大。另外,接合结构20a所具有的接合层22a的大小也比其他接合结构20b、20c所具有的接合层22大。另外,如图4(b)所示,基材11与被接合构件21的间隔大致一定,三个接合结构20a、20b、20c中的基材11的厚度方向的长度大致相同。

[0162]

图4(b)所示的三个接合结构20a、20b、20c除了在对抗蚀剂层16进行图案化的工序中形成具有与导电性柱1a、导电性柱1b、导电性柱1c的外形形状分别对应的形状的抗蚀剂开口部以外,也可使用与所述图4(a)所示的三个接合结构20同样的方法同时制造。因此,在制造图4(b)所示的三个接合结构20a、20b、20c的情况以及制造图4(a)所示的三个接合结构20的情况下,所获得的接合结构的尺寸精度及制造工序数并无差异。

[0163]

相对于此,例如,在使用电镀法在基材上形成多个铜柱的情况下,若多个铜柱中包含形状不同的铜柱,则会产生以下所示的不良情况。即,存在镀敷率的控制变得困难,而铜柱的尺寸精度变得不充分的情况。另外,存在无法同时形成所有铜柱,而制造工序变得非常繁杂的情况。因此,在使用电镀法在基材上形成多个铜柱的情况下,难以设置包含形状不同的铜柱的多个铜柱。

[0164]

再者,在图4(b)中,示出了配置于基材11与被接合构件21之间的三个接合结构20a、20b、20c,但配置于基材11与被接合构件21之间的接合结构20a、接合结构20b、接合结构20c的数量并不限定于三个,例如可为仅接合结构20a与接合结构20b此两个,也可为四个以上,视需要决定。

[0165]

另外,在图4(b)中,以导电性柱1a、导电性柱1b、导电性柱1c(烧结体12)的平面形状全部为大致圆形形状(参照图2(a))的情况为例进行了说明,但各导电性柱的平面形状并不限定于大致圆形,可根据电极焊盘13的平面形状等适当决定。

[0166]

另外,在图4(b)中,以三个接合结构20a、20b、20c中的基材11的厚度方向的长度大致相同的情况为例进行了说明,但各接合结构的基材11的厚度方向的长度也可为一部分或全部不同。

[0167]

[电子设备]

[0168]

本实施方式的电子设备包括本实施方式的接合结构20。本实施方式的电子设备优选为包括多个接合结构20。在所述情况下,多个接合结构20中的一部分或全部可为不同形

状。

[0169]

具体而言,作为本实施方式的电子设备,可列举:具有包含多个本实施方式的接合结构20的三维(3d)封装结构的器件、或具有使用了包含多个本实施方式的接合结构20的中介层的2.5维(2.5d)封装结构的器件等。

[0170]

本实施方式的电子设备包括本实施方式的接合结构20,因此成为基材11与被接合构件21以高接合强度接合的电子设备。

[0171]

实施例

[0172]

以下,通过实施例对本发明进行更具体的说明。再者,本发明并不仅限定于以下的实施例。

[0173]

[包含金属微粒的导电性糊的制造]

[0174]

作为导电性柱的制造中所使用的导电性糊,通过以下所示的方法,制造包含金属微粒与分散剂的复合体以及溶剂的导电性糊。

[0175]

<复合体的水分散液的制造>

[0176]

向包含乙酸铜(ii)-水合物(3.00g、15.0mmol)(东京化成工业公司制造)、式(1)所表示的乙基3-(3-(甲氧基(聚乙氧基)乙氧基)-2-羟基丙基硫基)丙酸酯〔向聚乙二醇甲基缩水甘油醚(聚乙二醇链的分子量2000(碳数91))加成3-巯基丙酸乙酯而得的加成化合物〕(0.451g)、及乙二醇(10ml)(关东化学公司制造)的混合物中,以50ml/分的流量吹入氮的同时进行加热,在125℃下通气搅拌2小时进行脱气。将此混合物恢复至室温,使用注射泵滴加用7ml的水稀释肼水合物(1.50g、30.0mmol)(东京化成工业公司制造)而得到的稀释溶液。花费2小时滴加约1/4量的稀释溶液,暂时停止滴加,搅拌2小时确认发泡稳定后,再花费1小时滴加剩余量。将所获得的褐色的溶液升温至60℃,再搅拌2小时,结束还原反应。

[0177]

使所获得的反应混合物在达纤膜系统(daicen-membrane-systems)公司制造的中空线型超滤膜模块(hit-1-fus1582、145cm2、截留分子量15万)中循环,一面加入与渗出的滤液相同量的0.1%肼水合物水溶液,一面进行循环直至来自超滤模块的滤液成为约500ml来进行精制。停止0.1%肼水合物水溶液的供给,直接通过超滤法进行浓缩,由此获得2.85g的硫醚型有机化合物与铜微粒的复合体的水分散液。水分散液中的不挥发物含量为16%。

[0178]

<导电性糊的制备>

[0179]

将所述水分散液5ml分别封入至50ml三口烧瓶中,一面使用水浴加温至40℃,一面在减压下使氮以5ml/分的流速流动,完全除去水,获得铜微粒复合体的干燥粉末1.0g。在所获得的铜微粒复合体的干燥粉末中添加在经氩气置换的手套袋内进行了30分钟氮起泡的乙二醇0.11g作为溶剂。在铜微粒复合体的干燥粉末中添加乙二醇后,利用研钵混合10分钟,获得金属微粒含有率为90%的导电性糊。

[0180]

<基于热重量分析(tg-dta)的重量减少率的测定>

[0181]

将所合成的铜微粒复合体的干燥粉末2mg~25mg精密地秤量于热重量分析用铝盘上,载置于伊爱克斯星(exstar)tg/dta6300型示差热重量分析装置(sii纳米科技(sii nanotechnology)股份有限公司制造)。然后,在惰性气体环境下,以每分钟10℃的比例自室温升温至600℃,测定100℃~600℃的重量减少率。根据其结果,确认到在铜微粒复合体的干燥粉末中存在3%的包含聚环氧乙烷结构的有机物。

[0182]

<平均一次粒径的测定>

[0183]

通过tem观察来测定所合成的铜微粒复合体的平均一次粒径。首先,将所合成的铜微粒复合体的干燥粉末用水稀释为100倍,制成分散液。接下来,将分散液浇铸至碳膜包覆网格上,使其干燥,通过透射电子显微镜(装置:temjem-1400(捷欧路(jeol)制造)、加速电压:120kv)进行观察。然后,自所获得的tem像中随机抽取200个铜微粒复合体,分别求出面积,以个数基准计算出换算成圆球时的粒径,作为平均一次粒径。其结果,所合成的铜微粒复合体的平均一次粒径为42nm。

[0184]

<形成导电性柱的金属微粒的平均粒径的测定>

[0185]

模拟后述实施例的导电性柱的制造方法,制成通过所述方法而获得的导电性糊的烧结体。具体而言,将通过所述方法而获得的导电性糊在氩气环境中以膜厚成为1mm的方式均匀地涂布于硅晶片上。

[0186]

接下来,将涂布有导电性糊的硅晶片在温度25℃的环境下在大气中暴露20分钟。

[0187]

接下来,进行使涂布于硅晶片上的导电性糊中的溶剂在低温下挥发的预煅烧。预煅烧通过如下方式进行:在氮气环境中,使用台式真空回流焊装置(尤尼腾普(unitemp)公司制造),将涂布有导电性糊的硅晶片在120℃下加热5分钟。

[0188]

接下来,将涂布于硅晶片上的导电性糊烧结,形成烧结体。导电性糊的烧结通过如下方式进行:在包含甲酸蒸气的氮环境中,使用台式真空回流焊装置(尤尼腾普(unitemp)公司制造),将预煅烧后的硅晶片在250℃下加热10分钟。

[0189]

将所获得的烧结体自硅晶片上刮去,采集铜微粒烧结体的粉末。通过x射线小角散射测定(saxs)法测定所采集的铜微粒烧结体的平均粒径。其结果,可看作是形成后述实施例的导电性柱的金属微粒的平均粒径。

[0190]

在烧结体中的铜微粒的平均粒径的测定中使用理学(rigaku)公司制造的x射线衍射装置(商品名:斯玛特lab(smartlab))。测定是将衍射角度2θ设为0至4

°

的范围,以步进模式进行。再者,步进角为0.005

°

,测量时间设为5秒。

[0191]

铜微粒的平均粒径是通过使用分析软件(nano-solver ver.3)对通过saxs而获得的测定数据进行计算来估算。将其结果示于图9中。图9是表示铜微粒的粒径分布的曲线图。如图9所示,关于烧结体中的铜微粒的粒径,体积分数6%为322nm(分布1),体积分数91%为45nm(分布2),体积分数4%为15nm(分布3)。根据所述结果,烧结体中的铜微粒的平均粒径被估算为59.112nm。

[0192]

<导电性柱的制作>

[0193]

在直径4英寸的硅晶片上,通过溅射法形成依次层叠有ti(厚度为50nm)以及cu(250nm)的电极焊盘,作为具有电极焊盘的基材。接下来,在具有电极焊盘的基材的电极焊盘侧的面上涂布抗蚀剂树脂并进行图案化,由此形成具有包含直径30μm的圆柱状凹部的多个抗蚀剂开口部的膜厚30μm的抗蚀剂层。抗蚀剂开口部的纵横尺寸比(深度:直径)为1:1。

[0194]

接着,通过以下所示的方法,将通过所述方法而获得的导电性糊填充至圆柱状的抗蚀剂开口部内,在基材上形成包含金属微粒的柱状体。在氩气环境中进行导电性糊的填充。导电性糊的填充是通过如下方法进行:将导电性糊载置于基材上,使设置于半自动丝网印刷装置(斯利亚(seria)制造)上的刮板在基板上以冲角70

°

、移动速度10mm/s往返扫描1次进行涂布。作为刮板,使用硬度为70

°

的氨基甲酸酯橡胶制的角刮板。

[0195]

接下来,通过将形成有柱状体的基材在温度25℃的环境下在大气中暴露20分钟,

将柱状体的至少表面暴露于氧浓度为200ppm以上的含氧环境中。

[0196]

接下来,进行使柱状体中所含的溶剂在低温下挥发的预煅烧。预煅烧通过如下方式进行:在氮气环境中,使用台式真空回流焊装置(尤尼腾普(unitemp)公司制造),将形成有柱状体的基材在120℃下加热5分钟。

[0197]

接下来,将柱状体烧结,形成在上表面具有向基材侧凹陷的凹型形状的烧结体。柱状体的烧结通过如下方式进行:在包含甲酸蒸气的氮环境中,使用台式真空回流焊装置((unitemp)公司制造),将预煅烧后的基材在250℃下加热10分钟。

[0198]

通过以上工序,获得实施例的导电性柱。

[0199]

图6(a)是对实施例的导电性柱的剖面进行拍摄而得的显微镜照片。图6(b)是对图6(a)所示的实施例的导电性柱的剖面的一部分进行拍摄而得的放大显微镜照片。图6(c)是对实施例的导电性柱的上表面进行拍摄而得的显微镜照片。

[0200]

在图6(a)中,符号11表示基材,符号12表示烧结体,符号12a表示槽部,符号12b表示上表面,符号13表示电极焊盘。如图6(a)所示,实施例的导电性柱(烧结体12)的上表面12b为向基材11侧凹陷的凹型形状。另外,在实施例的导电性柱的上表面12b形成有自上表面12b朝向基材11延伸出的多个槽部12a。

[0201]

另外,如图6(b)及图6(c)所示,实施例的导电性柱具有金属微粒通过烧结而熔接的多孔质结构。

[0202]

接下来,使用ims(injection molded soldering)方法(例如,参照日本专利特开2015-106617号公报),向形成导电性柱的烧结体的向基材侧凹陷的凹型形状,供给熔融焊料,沿着烧结体的凹部形状设置凸块。具体而言,自保持熔融焊料的注入头(储存器(reservoir))直接射出熔融焊料,供给至抗蚀剂开口部分。作为焊料合金,使用了sac305。由此,制作了包含焊料合金的接合层(凸块)。所获得的接合层为隆起为凸曲面状的形状。其后,除去抗蚀剂层。

[0203]

图7是对沿着形成实施例的导电性柱的烧结体的凹部形状形成接合层并除去抗蚀剂层后的状态下的剖面进行拍摄而得的显微镜照片。

[0204]

如图7所示,可确认到形成接合层的材料22a进入形成在实施例的导电性柱(烧结体12)的上表面12b的多个槽部12a内,填充至槽部12a内而形成锚固部。另外,可确认到在烧结体12与接合层的界面形成有金属间化合物层。

[0205]

接下来,使在烧结体上形成有接合层的基材与在表面具有包含铜的电极的半导体封装体(被接合构件)相向配置并层叠。具体而言,将被接合构件的设置有电极的面朝上配置,将基材的形成有接合层的面朝下配置,成为被接合构件的电极与基材的接合层重合的状态。然后,将基材与被接合构件在层叠状态下进行加热使接合层熔融,将基材与被接合构件接合,形成接合结构。其后,通过注入包含环氧树脂的底部填充剂的方法向基材与被接合构件之间的未配置有接合结构的区域,填充密封树脂。

[0206]

图8是对于实施例中将基材与被接合构件接合并填充有密封树脂的状态下的剖面进行拍摄而得的显微镜照片。在图8中,符号11表示基材,符号12表示烧结体,符号12a表示槽部,符号12b表示上表面,符号13表示电极焊盘,符号21表示被接合构件,符号22表示接合层,符号23表示电极,符号25表示金属间化合物层,符号26表示密封树脂。

[0207]

如图8所示,在基材11与被接合构件21之间形成了具有导电性柱的烧结体12以及

沿着烧结体12的凹部形状而设置的接合层22的接合结构。

[0208]

(评价)

[0209]

对于实施例的接合结构,通过以下所示的方法评价“接合强度”、“绝缘电阻”、“可靠性”。

[0210]“接合强度”[0211]

准备八个(no.1~no.8)实施例的接合结构,自各个中采集接合试验片。然后,利用日本工业标准(japanese industrial standards,jis)z-03918-5:2003“无铅焊料试验方法”中记载的方法,对各接合试验片分别附加剪切力,测定接合强度。将其结果示于表1中。

[0212]

如表1所示,可确认到实施例的接合结构的接合强度均为170mpa~230mpa的范围内,偏差少,具有高接合强度。

[0213]

[表1]

[0214][0215]“绝缘电阻”“可靠性”[0216]

对实施例的接合结构,测定在温度130℃、相对湿度85%下赋予3.7v的电压96小时后的绝缘电阻。其结果,实施例的接合结构为1mω以上的绝缘电阻,且电阻变化率不足10%。

[0217]

因此,可确认到实施例的接合结构显示出良好的电阻值,且具有优异的可靠性。

[0218]

符号的说明

[0219]

1:导电性柱

[0220]

11:基材

[0221]

12:烧结体

[0222]

12a:槽部

[0223]

12b:上表面

[0224]

12c:导电性糊(柱状体)

[0225]

12d:刮板

[0226]

13:电极焊盘

[0227]

16:抗蚀剂层

[0228]

16a:抗蚀剂开口部

[0229]

20:接合结构

[0230]

21:接合构件

[0231]

22:接合层

[0232]

22b:注入头

[0233]

23:电极

[0234]

25:金属间化合物层

[0235]

26:密封树脂

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。