1.本发明涉及一种用于制造冷铸模具的方法,所述冷铸模具用于由混合料模制件,尤其是牙科模制件,其中借助于增材制造法,尤其是通过应用3d打印机的3d打印法由原材料增材制造冷铸模具,所述冷铸模具具有根据数字的数据记录,基于病人口腔的空间模型,在几何形状方面对应于牙科模制件的型腔,并且具有至少一个通入型腔中的第一开口,以用混合料填充。本发明还涉及这种增材制造的冷铸模具的应用或制造,针对用于由能烧结的或光硬化的混合料制造牙科模制件的方法。

背景技术:

2.使用计算机辅助方法(cad/cam)制造模制件在许多技术领域中是已知的。在许多牙科诊所和牙科实验室中也通过计算机辅助方法(cad/cam)制造牙科模制件,尤其是牙冠和牙桥等假牙,以及牙植入物和修复体或与正畸相关的零件,例如托槽。在此,首先创建病人口腔的数字空间模型。例如,借助于软件规划所需的假牙,并且将创建的数据记录发送到铣床,铣床将制成的假牙从坯件中铣出。坯件通常使用冷铸法制造,其中首先由适用于牙科技术的陶瓷粉末或金属粉末制造混合料。例如可以将糊状物质、泥浆、悬浮液或还有“干”松散粉末用作为混合料。从ep 2 470 113 b1已知一种由牙科金属粉末制造假牙的方法。在此,将crco牙科金属粉末混合成泥浆,冷填入铸模中并且在其中干燥。添加给泥浆的粘合剂在干燥后提供足够的形状稳定性,使得将干燥的泥浆作为生坯从冷铸模具中取出,并且根据传送的数字的数据记录借助于铣床铣切成期望的空间形状。通过最终地(紧密)烧结,假牙获得所需的硬度和密度。批准为牙科模制件所需的材料特性根据国家和/或国际标准明确地限定。这种冷铸法仅适用于制造坯件。然后通过切削加工从坯件中铣出真正的假牙的精细的、复杂的形状。关于用于牙科技术的金属或陶瓷泥浆的教导是现有技术并且例如可以在例如文件ep1658018 b1、ep1047355 b1、wo 2013007684 a、ep1558170 b1和ep1885278 b1中找到。关于其调节的信息可以在文件de 102005023727 b4和de19801534 a1中得到。最终致密烧结的实施在现有技术中也被充分地描述;相应的方法和烧结炉可以在ep2765950 b1、ep2844412 a1、wo2011020688a1中得到。

3.在使用松散粉末作为混合料时,通常需要附加的工作步骤,即实施等静压按压,以得到足够的形状稳定性。在此,混合料从四周均匀地用高压加载。从现有技术中也充分已知用于由陶瓷粉末例如氧化锆制造陶瓷假牙的相应方法。wo 2008/114 142 a1中描述一种由陶瓷粉末制造牙齿部件的方法。

4.口腔的数字空间模型也用于由塑料制造临时件。在此,为假牙创建的数据记录被转发到3d打印机,所述3d打印机由塑料原材料借助于增材制造法(3d打印)主层地制造临时件。

5.同时,除了塑料,无机物也可以在增材制造法领域中用作为原材料。诸如slm(选择性激光熔化)的增材制造法、诸如fdm(熔融沉积成型)和fff(熔融灯丝制造)的挤出法是已知的。使用原材料的光硬化特性的增材制造法,例如sla或stl(立体光刻)、dlp(数字光处

理)、lcm(基于光刻的陶瓷制造)同样是已知的。

6.因此,已经进行了初步尝试,以借助于增材制造法由金属或陶瓷制造假牙。借助于增材制造法由氧化锆制造牙冠从wo2018/065856a1中已知。然而,用于金属或陶瓷物品的3d打印机是非常昂贵的和/或被打印的模制件不满足高的材料要求,以允许牙科使用。尤其,针对增材制造法需要在原材料中的非常高的粘合剂份额(大约30%),因此不能达到或极其耗费地达到所需的最终密度或最终硬度。由陶瓷或金属打印牙科模制件的经济性的实施方案还遥遥无期。

7.wo 2019/210285 a2公开了另一种可能性,其中口腔的数字空间数据将用于借助3d打印机制造形状复杂且致密烧结的假牙部件。为此,应借助于3d打印机打印自毁铸模,而不是假牙。两种组分的粉末混合物,一种能烧结的氧化铝粉末和一种具有高的热膨胀系数(wak)的粉末状粘合剂,被用作打印过程的原材料。打印的铸模填充有能烧结的干燥氧化锆松散粉末作为混合料。然后,用由相同材料打印的盖子闭锁铸模,以便在400mpa的压力下将铸模与位于其中的氧化锆松散粉末等静压地按压在一起。在此方法中至关重要的是,松散粉末不具有粘合剂,以便可实现均匀按压。在此,松散粉末与铸模一起压实,然后在不移除铸模的情况下进行烧结。在烧结中,铸模中所含的粘合剂膨胀,导致铸模爆裂。为了使完成烧结的模制件与铸模分离,铸模的烧结温度必须高于松散粉末的烧结温度。所公开方法的缺点一方面是与陶瓷原材料的3d打印和在400mpa的极高压力下的等静压按压相关的高成本。然而,对于所描述的方法而言,使用烧结温度高于松散粉末的陶瓷原材料是决定性的,另一方面,该方法的可能用途也受到限制。所使用的混合料必须不含粘合剂,以实现均匀按压。此外,压力应从四周均匀地作用到模制件上的压实按压法,尤其是等静压按压不适用于含水量超过7%的混合料。液体几乎是不可压缩的。为了进行等静压按压,需要将松散粉末完全包围在用盖子闭锁的铸模内。出于该原因,混合料中所含的可能的水分无法逸出。

技术实现要素:

8.因此,本发明的目的是,提供一种增材式制造的、尤其是3d打印的冷铸模,所述冷铸模可实现相对于现有技术成本更低且更适合大众地制造具有复杂的解剖学形状、用色和光折射的表面结构的牙科模制件,如在牙冠、牙桥、颌种植体、基台、假体等中。同时应当扩展使用可能性。尤其,要么以干燥的粉末形式要么作为泥浆、悬浮液或糊状物质可实现由能烧结的和不能烧结的、金属的和/或陶瓷的材料或由塑料构成的不同混合料的使用。

9.所述目的通过根据权利要求1的用于冷铸模具的方法实现。用于制造模制件,尤其是开头详细描述类型的冷铸模具的方法的特征在于:增材制造冷铸模具,其具有至少一个通入型腔中的和/或从型腔中引导出的第二开口,所述第二开口用于将气体,尤其是空气夹杂物和/或液体,尤其是稀释剂导出。

10.因此,根据本发明提出,除了设计用于用混合料填充的第一开口外,在冷铸模具的增材制造结束后,构成,尤其钻出至少一个第二开口,所述第二开口如同第一开口以传导流体的方式通入型腔中并且从所述型腔中引导出。然而有利的是,第一开口和/或第二开口直接在增材制造期间构成,使得避免附加的工作步骤。与例如(真空)瓶填充设施类似地也可考虑,在增材制造器件构成第二开口(用于通风)并且通过将填充通道同轴地引入第二开口中构成第一开口(用于填充)。通过第二开口可实现,将流体,即气体和/或液体已经在填充

冷铸模具期间(与在用注入时用填充开口类似)导出。在填充之后,为了使混合料硬化和/或固化,至少一个第一开口和/或至少一个第二开口保持不闭锁,由此可实现流体逸出。一方面这样例如可以将通过用混合料填充冷铸模具所引起的空气夹杂物导出。另一方面也可以将液体,如稀释剂从冷铸模具的型腔中导出,其中所述液体包含糊状、潮湿的或泥浆式的混合料或悬浮液,由此可实现混合料在冷铸模具内的干燥。通过构成至少一个第二开口,依照根据本发明的方法增材制造的冷铸模具不仅可以用于具有任意含水量的混合料,至少一个第二开口也允许在使用松散粉末时排气,其例如可以通过颤动辅助。

11.因此,根据本发明的一个优选的实施方案,冷铸模具的至少一个对型腔限界的壁部增材制造为,完全或局部地具有多个通入型腔中的并且贯穿所述壁部的第二开口,所述第二开口用于将气体,尤其是空气夹杂物和/或液体,尤其是稀释剂导出。

12.通过用多个彼此相邻的第二开口贯穿冷铸模具的一个或多个壁部,能构成筛状的面,所述面一方面可实现液体和气体的穿过,然而阻挡固体。优选地,相应的第二开口的直径在此小于包含在混合料中的粉末,如金属粉末,陶瓷或玻璃陶瓷粉末的颗粒尺寸和/或所形成的颗粒凝聚体的尺寸。

13.因此,在该实施方案的改进方案中,多个第二开口也可以贯穿壁部的孔和/或毛细管的形式构成,使得壁部具有完全或局部多孔的和/或吸水性的特性。

14.这种设计方案具有以下优点,即包含在混合料中的湿气由邻接的、多孔的和/或吸水性的壁部容纳或吸收并且优选将其从内部朝包围冷铸模具的大气方向送出。这种效应可以通过提高包围冷铸模具的环境温度或其他用于降低环境的空气湿度从而产生干燥的环境空气的措施辅助。

15.还有利的是,冷铸模具由不同的原材料制造,所述原材料具有彼此不同的物理特性。例如,多孔的和/或吸水性的区域的吸湿能力可以通过适合的原材料提高。冷铸模具的其他区域或结构,如填充通道、补偿容积或支撑结构可以通过选择具有其他特性,例如水溶性、颜色、透明度等的其他原材料构成。

16.为了便于例如借助于注射器或套管或类似工具填充冷铸模具,冷铸模具可以增材制造为具有以传导流体的方式邻接于至少一个第一开口的填充通道。

17.填充通道优选与冷铸模具一件式地构成。通过填充通道,例如通过注塑成型,尤其可实现加载压力地填充冷铸模具。

18.在改进方案中,将填充通道以传导流体的方式与至少一个用于储备混合料的补偿容积连接。

19.优选地,也将补偿容积与冷铸模具一件式地增材制造。尤其在使用具有较高的含水量的混合料时和/或在存在空气夹杂物的情况下,补偿容积作用为一种储存器并且可实现混合料的后流或滴流,以补偿由气体和/或液体经由至少一个第二开口从型腔中逸出引起的体积损失。

20.根据一个替代的本发明变型形式可以实现更快速和/或更均匀地填充冷铸模具的型腔,其中冷铸模具增材制造为具有两个或更多个分别通入型腔中的第一开口,所述第一开口用于同时地或时间错开地用混合料填充。

21.通过两个或更多个设计用于填充的第一开口在不同位置处通入型腔的方式,例如也可以在型腔的不同位置处进行用不同混合料的填充。只要附加的第一开口不用于填充,

那么其可以用作为用于将流体导出的第二开口。

22.特别有利地,为了增材制造冷铸模具使用有机材料,尤其是有机蜡和/或聚合物和/或塑料作为原材料,使得冷铸模具能够塑化和/或能够热分解和/或热化学分解。

23.有机材料如蜡和/或聚合物和/或塑料明显更简单地从而成本更低地在增材制造法中,例如在3d打印时使用。塑料的耐热性是相对低的,使得由有机材料增材制造的冷铸模具能塑化或甚至通过热解和/或燃烧热分解和/或热化学分解。有利地,对于冷铸模具的不对型腔限界或直接邻接于所述型腔的结构和/或壁部,尤其对于支撑结构、填充通道、补偿容积等使用以下原材料,例如蜡,其具有比对于冷铸模具的对型腔限界的、例如由聚合物或塑料增材制造的壁部更低的熔点。以这种方式能在冷铸模具塑化或分解时,减少或甚至完全避免尤其受热量影响而产生的应力,所述应力会造成模制件的损坏。有机原材料可以包含有机材料的少量添加物。例如常见的是,为塑料混入无机添加剂。然而,有机组分的份额始终高于无机组分的份额。

24.优选地,用于增材制造冷铸模具的有机材料具有在40℃至300℃,优选60℃至300℃的温度范围内的熔点和/或分解温度。

25.由此,冷铸模具的熔化温度或熔化温度范围低于通常使用的混合料的熔化温度和/或烧结温度。有利地,分解温度,即在冷铸模具开始热分解和/或热化学分解时的温度,低于所使用的混合料的熔化温度和/或烧结温度。

26.在改进方案中,用于增材制造冷铸模具的有机材料通过热量作用,尤其在温度处于35

°

c至300℃,优选50℃至300℃的温度范围内时能够塑化和/或通过热量作用,尤其在温度处于200℃至650℃的温度范围内时能够通过热解热分解和/或能够通过燃烧热化学分解。具有特别地的耐热性的材料组例如是蜡。通过使用含蜡的有机材料,已经从大约35℃的温度起已经可以实现冷铸模具的软化或塑化。

27.热分解和/或热化学分解可以优选完全地和/或在高温下在1300℃至2500℃的烧结温度范围内继续,使得通过热量作用可实现冷铸模具无残留地或至少近似无残留地溶解。

28.替选地,根据一个有利的实施方案然而也已经在增材制造法中存在冷铸模具的机械损坏,其中至少一个对冷铸模具的型腔限界的壁部增材制造为具有预设断裂部位,尤其具有局部较小的壁厚度。

29.提出的制造法基于尤其病人口腔的空间上的数字的数据。由此推导出的模制件的,尤其是牙科模制件的几何的形状数据直接在增材制造法中是冷铸模具的型腔的几何的设计方案的基础。为了例如在牙技术方面保证牙科模制件,尤其是牙冠、牙桥、牙植入物和/或假牙匹配准确地安置在病人口腔中,用于冷铸模具的型腔的几何形状的设计方案的数字的数据记录因而优选包括混合料的取决于烧结和/或硬化的体积收缩。根据所使用的混合料在硬化或固化和/或烧结混合料时要考虑相应的体积收缩,冷铸模具的型腔构成为具有相应匹配的(较大的)初始几何形状。分别以初始几何形状计,对于包含陶瓷粉末的混合料例如要考虑在25%至50%的范围内的烧结收缩,对于包含溶胶和纳米氧化锆颗粒的混合料考虑在50%至95%的范围内的烧结收缩,而对于包含金属粉末的混合料考虑在8%至25%的范围内的烧结收缩。为了通过光和/或干燥硬化缓和聊,考虑以初始几何形状计大约2%至20%的体积收缩。对于冷铸模具本身也可以为了制造模制件考虑以初始几何形状计在

1%至10%的范围内的体积收缩。依照根据本发明的方法制造的冷铸模具可实现由不同的混合料低成本地制造模制件,尤其是牙科模制件。

30.因此,开头提出的本发明的目的也通过根据权利要求13的冷铸模具实现。

31.根据本发明的冷铸模具具有至少一个通入型腔中的第一开口,所述第一开口用于用混合料填充,并且其特征在于设有至少一个通入型腔中的第二开口,所述第二开口用于将气体,尤其是空气夹杂物和/或液体,尤其是稀释剂导出。

32.在设计方案中,冷铸模具具有有机材料,尤其是有机聚合物或塑料,其具有在40℃至300℃,尤其是60℃至300℃的温度范围内的熔点和/或分解温度,使得冷铸模具,尤其在温度处于35℃至300℃,尤其是50℃至300℃的温度范围内时能够塑化和/或尤其在温度处于200℃至650℃的温度范围内时能够热分解和/或热化学分解。

33.在牙科模制件,如牙冠、牙桥、牙植入物和/或假牙的情况下,通常需要细丝薄壁结构。刚好为了由陶瓷或金属制造牙科模制件需要高的烧结温度。为了避免模制件由于冷铸模具的热膨胀而引起的损坏,以冷铸模具的初始几何形状计,冷铸模具的线性的热膨胀有利地为最高10%,优选最高3%并且特别优选最高0.8%,其中冷铸模具的最大热膨胀,在小于或等于240℃,优选小于或等于200℃,更优选小于或等于150℃并且特别优选小于或等于100℃的温度下达到。优选地,混合料的热膨胀系数(wak值)在考虑所使用的金属粉末、陶瓷粉末或玻璃陶瓷粉末的相应的wak值的情况下,可以通过冷铸模具的聚电解质和粘合剂(聚合物)的份额和wak值来调整,使得冷铸模具和混合料经受类似的或相同的热膨胀。附加地或替代地,可以通过提高粘合剂份额来提高(在生坯状态下)混合料的机械稳定性。

34.为了也在压力填充法中实现冷铸模具的尤其对于牙科模制件所需的尺寸精度,冷铸模具具有至少15的肖氏a硬度和/或至少10的肖氏d硬度和至少5mpa的弹性模量。对冷铸模具的型腔限界的壁部优选分别具有至少0.01mm的壁厚度。肖氏硬度是弹性体和塑料的材料特征值,并且在标准din en iso 868、din iso 7619-1和astm d2240-00中定义。弹性模量,也称为拉伸模量或e模量,尤其根据din en iso 527-1:2019-12对塑料进行确定。

35.根据本发明的冷铸模具的示例性原型,适用于制造模制件,尤其是牙科模制件,根据立体光刻3d打印法被制造,具有以下物理特性:

[0036][0037]

通过将原材料应用于增材制造冷铸模具光学监控冷铸模具的填充是可行的,所述原材料透明地和/或紫外线辐射可穿透地构成一个或多个对冷铸模具的型腔限界的壁部。例如,混合料或不同的混合料可以用光学标记,尤其是用食品颜色标记。冷铸模具的填充于是能用相机自动地监控。

[0038]

此外,能将冷铸模具的使用可能性拓展到光硬化的混合料,所述混合料在相应匹配的用于制造模制件,尤其是牙科模制件的方法中在冷铸模具内部被光硬化。

[0039]

因此,开头提出的本发明的目的也通过根据权利要求20的用于由能烧结的混合料制造模制件,尤其是牙科模制件的方法实现,该方法通过应用根据前述实施方案中的一个实施方案的根据本发明的冷铸模具实现,以及所述目的通过根据权利要求30的用于由光硬化的混合料制造模制件,尤其是牙科模制件的方法实现,所述方法通过应用根据前述实施方案中的一个实施方案的根据本发明的冷铸模具实现。

[0040]

用于由能烧结的混合料,如牙科的陶瓷或玻璃陶瓷粉末或泥浆,牙科的金属粉末或泥浆等制造模制件,尤其是牙科模制件,尤其是牙冠、牙桥、牙植入物、假牙等的根据本发明的方法,所述方法通过应用根据本发明的冷铸模具实现,所述方法具有以下方法步骤:

[0041]-提供和/或制造冷铸模具,其具有型腔和至少一个通入型腔中的第一开口以及至少一个通入型腔中的第二开口;

[0042]-用能烧结的混合料经由至少一个第一开口填充冷铸模具的型腔;和

[0043]-在冷铸模具的型腔中硬化和/或固化能烧结的混合料。

[0044]

不仅在将混合料填充时而且在硬化和/或固化时将包含和/或包括在混合料中的气体和/或液体经由至少一个第二开口从型腔中导出。可选地并且在填充后紧接着,包含和/或包括在混合料中的气体和/或液体也可以经由至少一个第一开口逸出,所述第一开口在整个方法过程中保持闭锁。

[0045]

已经在将混合料硬化和/或固化期间,或可选地也在混合料完全,尤其硬化至生坯硬度之后才

[0046]-尤其在温度处于200℃至650℃的温度范围内时开始进行冷铸模具的热分解和/或热化学分解;

[0047]-尤其在温度处于900℃至2500℃的温度范围内时烧结混合料,直至得到即用型的模制件,尤其是牙科模制件,如假牙。可选地,在烧结期间可以继续或终止冷铸模具的热分解和/或热化学分解。

[0048]

根据本发明,通过应用具有至少两个与型腔以传导流体的方式连接的开口的冷铸模具执行所要求保护的制造法,其中冷铸模具的型腔经由第一开口填充并且至少经由另外的第二开口,将包含在混合料中的流体,例如稀释剂或由混合料包括的流体,例如空气夹杂物从所述开口或从型腔中导出。通过至少两个开口,在根据本发明的方法中可实现硬化和/激活固化含粘合剂的和/或湿润的或糊状的混合料,如泥浆或悬浮液。

[0049]

因此,优选地,根据方法的一个改进方案,混合料以泥浆和/或糊状料形式存在并且包含稀释剂,尤其是水,其中混合料在冷铸模具的型腔中通过干燥硬化并且混合料的液体份额和/或湿气含量借助于至少一个或多个第二开口从冷铸模具中导出,尤其是提取混合料。

[0050]

在有利的方法构成方案中,混合料包括金属粉末,尤其是crco粉末或陶瓷粉末,尤其是氧化锌粉末和/或氧化铝粉末或玻璃陶瓷粉末,尤其是二硅酸锂粉末和粘合剂,其中混合料在所述方法构成方案的改进方案中在冷铸模具的型腔中硬化至生坯硬度。

[0051]

含粘合剂的混合料可以仅通过干燥,而在不加载压力的情况下,在冷铸模具中硬化至生坯硬度。因此,通过应用粘合剂可以放弃根据本发明已知的、高成本的静压按压。然而,相对于同样在现有技术中描述的方法需要的是,在冷铸模具打开时硬化混合料(在没有“盖”的情况下执行,其中将流体经由至少一个第二开口和可选的除此之外也经由至少一个第一开口从冷铸模具的型腔中导出)。

[0052]

在多种实施方案中,粘合剂从现有技术中已知并且大部分由有机材料,如树脂、表面活性剂、聚电解质、聚合物和/或蜡构成,所述有机材料造成相对低的熔点。

[0053]

为了在进行排胶之前或在开始将粘合剂熔化之前实现将冷铸模具与混合料温柔地分离,根据一个方法变型形式冷铸模具的耐温性和/或耐热变形能力,尤其是冷铸模具的熔点和/或分解温度低于粘合剂的熔点和/或低于金属粉末的或陶瓷粉末的烧结温度。

[0054]

对于根据本发明的方法,提出应用可热分解和/或热化学分解的冷铸模具。优选地,在烧结炉中执行冷铸模具的热分解和/或热化学分解,其中冷铸模具打开并且与位于其中的混合料一起放置在烧结炉中。已经在温度处于200℃至650℃的范围内时,开始进行或完全地执行冷铸模具的热分解。包含在能烧结的混合料中的陶瓷粉末或金属粉末的相应的烧结温度处于1200℃至2500℃之间的范围内,使得冷铸模具完全地或近似完全地热分解和/或热化学分解,直至得到制成的,即致密烧结的模制件的最终硬度。以这种方式,冷铸模具可以在没有附加的工作步骤的情况下存在并且在烧结过程期间温柔地且在不损坏模制件的情况下被移除。

[0055]

可选的方法步骤提出,混合料在真正烧结之前,尤其在650℃至1300℃的温度范围内的温度下预烧结,以便在模制件被压实至最终硬度之前去除粘合剂份额。

[0056]

根据一个方法变型形式,冷铸模具的分解在无氧条件下热解地执行。尤其冷铸模具为此与包含在其中的混合料一起放置在烧结炉中,所述烧结炉可实现在真空下和/或保

护气氛下烧结。所述方法变型形式特别适合于制造金属的牙科模制件,例如由crco合金制造,以便避免由于氧化而引起的损坏。

[0057]

然而,尤其为了得到陶瓷的牙科优点,根据另一方法变型形式,冷铸模具的分解在氧气输送下通过燃烧是可行的。

[0058]

用于由光硬化的混合料制造模制件,尤其是牙科模制件的根据本发明的方法通过应用根据本发明的冷铸模具实现并且包括以下步骤:

[0059]-提供和/或制造冷铸模具,其具有型腔和至少一个通入型腔中的第一开口以及至少一个通入型腔中的第二开口,

[0060]-用光硬化的混合料经由至少一个第一开口填充冷铸模具的型腔;

[0061]-将混合料在冷铸模具的型腔中硬化和/或固化,

[0062]

其中包含和/或包括在光硬化的混合料中的气体和/或液体经由至少一个第二开口从型腔中导出。也为了由光硬化的混合料制造模制件,尤其是牙科模制件根据本发明提出,其中包含的流体在填充和/或硬化或固化时可以经由至少一个第二开口逸出。刚好在应用多组分材料,其在填充期间必须彼此混合的情况下,通常造成不期望的空气夹杂物。还在用混合料填充期间,这种空气夹杂物可以经由冷铸模具的至少一个第二开口逸出。

[0063]

可选地,可以放弃冷铸模具的热分解和/或热化学分解。根据本发明,冷铸模具与混合料的分隔或分离沿着冷铸模具的一个或多个预设断裂部位进行,以便得到尤其即用型的模制件,尤其牙科模制件,如假牙。预设断裂部位优选已经在制造冷铸模具时构成,尤其这可以涉及具有相对于其余壁区域较小的壁厚度的壁区域。尤其通过将压缩空气吹入或通过应用偏心工具能将冷铸模具,在将混合料硬化和/或固化之后,沿着预设断裂部位“撕裂”从而与模制件分离。

[0064]

根据有利的方法涉及,混合料包括有机材料,尤其塑料或基于塑料的复合材料,尤其是基于塑料的混合复合材料或纳米混合复合材料。这种复合物在牙科技术中至今为止通常用于填充物或临时件。然而,刚好借助具有高的纤维或颗粒的填充物含量的纳米混合复合材料原则上也可以实现对于牙科模制件,如假牙所需的、关于硬度和致密性的材料特性。

[0065]

在方法的一个有利的变型形式中,混合料在冷铸模具的型腔中通过化学反应,例如借助于两组分粘合剂硬化。化学反应可以通过热量作用和/或除湿起始。特别优选地,化学反应通过光作用触发,其中对冷铸模具的型腔限界的壁部是透明的和/或紫外线辐射可穿透的并且用光源,尤其是紫外线灯照射冷铸模具。

[0066]

优选地,在冷铸模具分离或移除之前,混合料在冷铸模具的型腔中硬化至期望的最终硬度,即制成的模制件的硬度。

[0067]

随后的说明书段落包含有利的方法变型形式,其不仅可应用于根据本发明地由能烧结的混合料制造模制件,而且可应用于根据本发明地由化学硬化的、尤其光硬化的混合料制造模制件。

[0068]

这样,例如可以将冷铸模具,尤其是可以将冷铸模具的对型腔限界的壁部,在用混合料填充之前借助覆层剂覆层,以便避免冷铸模具和混合料之间的摩擦配合和/或材料配合的连接。

[0069]

可考虑的是,冷铸模具在用混合料填充之前左右或前一刻伸入具有有机的油状液体例如石油的盆中或者替代地借助有机的油状液体例如石油进行冲洗。以这种方式能简单

地且不复杂地构成在冷铸模具的对型腔限界的壁部和混合料之间的耐热的保护层,而不用闭锁第一和/或第二开口。

[0070]

优选地,冷铸模具的型腔在压力作用下被填充,其中在型腔中存在的内压小于填充压力,混合料以所述填充压力输送给型腔。

[0071]

在实际的实施方案中,为此可考虑在这样表示的真空填充装置中(类似地例如在用于瓶的填充设施中)可以在型腔内产生相对于周围环境或真空的负压(0.1mbar至0.5mbar),由此将混合料“吸”如型腔中。在填充之后溶解真空或负压,使得液体和/或气体可以从至少一个第二开口和/或至少一个第一开口逸出。在所述第一变型形式中,填充压力于是对应于环境压力。在第二变型形式中,混合料可以例如借助于泵、螺旋输送机或简单的注射器在压力加载下,用在例如1.5mbar至10bar之间的范围内诶的过压喷入型腔中,其中液体和气体已经在填充时,可以从至少一个第二开口中逸出。已知的压力填充法例如是注塑成型法。

[0072]

在填充之后有利的是,混合料在冷铸模具的型腔中在热量作用下硬化,其中用混合料填充的并且打开的冷铸模具放置在干燥箱或空调箱或烧结炉中并且设定在35℃至120℃,优选50℃至120℃的温度范围内的温度。需要时也可以将空气湿度设定为期望值。为了温柔地、均匀地且同时快速地干燥,在1%至最高50%的范围内的空气湿度证实为有利的。

[0073]

通过热量作用和需要时降低的空气湿度,例如在干燥过程的情况下能加速混合料的硬化和/或固化。尤其,将在环境中,即在干燥箱或空调箱中或在烧结炉中存在的大气或环境空气干燥,由此包含在混合料中的湿气和/或液体更快地从型腔中传送到环境中。刚好在具有多孔的和/或吸水性的面的冷铸模具的壁部的设计方案中,所述效应可以具有对干燥时间的显著影响,其中所述面由孔和/或毛细管形式的多个第二开口贯穿。

[0074]

根据一个方法选项,冷铸模具,在用混合料填充之后并且优选也在其硬化之后塑化,以便于将对型腔限界的壁部与位于其中的混合料分离,其中用混合料填充的冷铸模具放置在干燥柜或空调柜或烧结炉中并且设定在35℃至300℃,优选45℃至180℃的温度范围内的温度。在此,可以利用有机材料或塑料的材料特性。在达到冷铸模具的熔点之前,有机材料,尤其是塑料软化,由此冷铸模具塑化或可塑性变形。通过有针对性地吹入压缩空气能将软化的、可变形的冷铸模具与优选硬化的混合料分离。

[0075]

特别快且均匀的填充例如可以方法的实施变型形式实现,其中冷铸模具的型腔经由多个第一开口用混合料填充。

[0076]

这样,例如可以将由一种或多种组分构成的混合料经由相应两个或更多个第一开口填入冷铸模具的型腔中,以便例如防止在填充时提早地(受光影响地)硬化和/或固化。

[0077]

在本实施变型形式的改进方案中,将冷铸模具的型腔经由多个第一开口用相应的包含用于染色和/或用于产生不透明度的添加剂的混合料填充,以制造模制件,尤其是牙科模制件,所述模制件具有彼此不同的用色和/或不透明度的区域。

[0078]

以这种方式可以模拟牙齿的自然外观。不同的混合料,为此尤其是不同的添加剂可以造成巴德塞京根的维他公司的根据标准色环的用色,a1至a4、b1至b4、c1至c4和d1至d4。多个相应的添加剂从现有技术中已知。适合的用色的元素的实例是fe、mn、cr、ni、co、pr、ce、eu、gd、nd、yb、tb、er和bi。

[0079]

最后,根据一个有利的方法变型形式,冷铸模具依照开头所描述的用于冷铸模具

的制造法的方法变型形式之一制造。

附图说明

[0080]

基于本发明的其他细节、特征、特征(子)组合、优点和作用从本发明的优选实施例的随后的说明和附图中得出。附图示出:

[0081]

图1示出具有填充通道和补偿容积的根据本发明的冷铸模具的第一实施例的示意立体图;

[0082]

图2示出图1中的冷铸模具的剖面图;

[0083]

图3示出具有填充通道的根据本发明的冷铸模具的第二实施例的示意立体图;

[0084]

图4示出具有总共五个填充通道的根据本发明的冷铸模具的第三实施例的剖面图;

[0085]

图5示出具有五个填充通道和混合机构的根据本发明的冷铸模具的第五实施例的示意立体图;

[0086]

图6示出具有连接的填充机构的图5中的冷铸模具的剖面图;

[0087]

图7示出具有壁增强部和预设断裂部位的根据本发明的冷铸模具的第四实施例的示意侧视图;

[0088]

图8示出借助根据本发明的冷铸模具制造的模制件的示意立体图;

[0089]

图9示出用不同的混合料填充的图4中的冷铸模具的剖面图;

[0090]

图10示出图9中的冷铸模具的用不同的混合料填充的型腔的示意图;

[0091]

图11示出图9中的冷铸模具的用不同的混合料填充的型腔的剖面图;

[0092]

图12示出用于制造模制件,尤其是牙科模制件的根据本发明的方法的示例性的过程的流程图;

[0093]

图13示出图1和2中的冷铸模具的示意剖面图,所述冷铸模具电泳地用混合料填充;

[0094]

图14示出图1和2中的冷铸模具的示意剖面图,所述冷铸模具在压力作用下用混合料填充;以及

[0095]

图15示出冷铸模具的示意图,所述冷铸模具的型腔对应于假牙的形状。

[0096]

附图仅是示例性的并且仅用于理解本发明。相同的元件设有相同的附图标记,从而通常只描述一次。

具体实施方式

[0097]

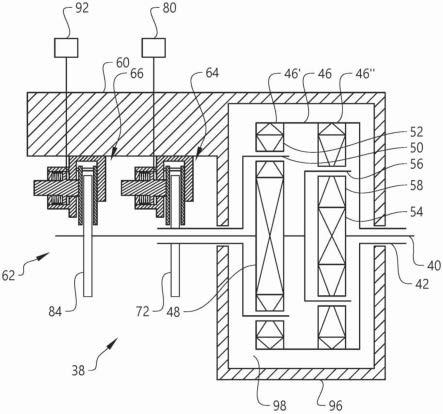

图1和2分别以示意立体图或以剖面图示出根据本发明的冷铸模具100的第一实施例。冷铸模具100在此示例性地以检查体的形式构成,所述检查体的型腔110具有对于牙科模制件210典型的几何形状特性,所述几何形状特性造成0.30mm至10mm的范围内的模制件210的壁厚度。冷铸模具100的型腔110由冷铸模具100的位于外部的壁部121以及位于内部的壁部122限界,使得制成的模制件210,例如牙冠具有位于内部的空腔211(参见图8),所述空腔例如对应于基台的形状,由此能将牙冠套装到基台上。位于内部的壁部122为此构成柱形的或截锥形的形状。在型腔110中通入有第一开口111,所述第一开口贯穿位于外部的且关于牙科模制件210咬合的壁部121。经由第一开口111用混合料200填充型腔110。位于内部

的壁部122用多个第二开口112贯穿,所述第二开口例如可实现已经在填充期间使包含在混合料200中的流体205、207和/或空气夹杂物208逸出。在填充之后,可以使流体205、207、208可选地附加地经由第一开口111逸出。多个第二开口112可以,如在此示例性地示出那样,筛状地贯穿型腔110的内侧表面。替代地,多个第二开口112可以孔和/或毛细管的形式构成并且形成多孔的和/或吸水性的面。

[0098]

在第一开口111处以传导流体的方式连接具有补偿容积131的填充通道130。在填充通道130处可以连接填充机构400,例如注射器420,尤其是低压注射器(参见图15)或输入管路,如软管410(参见图6),以便于用混合料200填充型腔110。补偿容积131用作为一种用于混合料200的储存器,使得通过第二开口112的漏出流体205、207、208的体积损失可以借助于在补偿容积131中储备的混合料200补偿。冷铸模具100在示出的实施例中与填充通道130和补偿容积131一件式地制造。

[0099]

在图3中示出根据本发明的冷铸模具100的第二实施例的示意立体图。冷铸模具100对应于图1和2中示出的第一实施例,不同之处是填充通道130构成为不具有(可选的)补偿容积131并且通道式的第二开口112一件式地通入咬合的、位于外部的壁部121中。填充通道130可以可选地一件式地或也作为冷铸模具(100)的附加件实现并且以其第一开口111通入型腔(110)中。在本变型形式中,第一开口111同轴地贯穿第二开口112。需要时,单独的补偿容积131,尤其作为填充机构400的组成部分连接于填充通道130。

[0100]

图4中可得到根据本发明的冷铸模具100连同总共五个填充通道130的第三实施例的剖面图。填充通道130分别经由贯穿冷铸模具100的咬合的、位于外部的壁部121的第一开口111通入型腔100中。每个填充通道130与相关的补偿容积131以传导流体的方式连接。冷铸模具100可以可选地经由一个或多个填充通道130用相同的或不同的混合料200填充,其中不用于填充的填充通道130于是用作为相应的第二开口112并且用于导出包含在混合料200中的流体205、207和/或空气夹杂物208。尤其在利用所有填充通道130时,冷铸模具100的型腔(110)快速且特别均匀的填充是可行的。

[0101]

从图5中可得到根据本发明的冷铸模具100的第四实施例的示意立体图。冷铸模具100具有总共五个填充通道130,所述填充通道经由第一开口111贯穿咬合的位于外部的壁部121地通入型腔110中。填充通道130之一设有传送和/或混合机构132,其在此呈螺旋运输机形式。所述填充通道130构成为与其余四个填充通道130相比具有更大的横截面积,尤其更大的直径。根据示出的图示,传送和/或混合机构132作为附加的构件推入优选与冷铸模具100一件式地构成的填充通道130中。特别有利地,传送和/或混合机构132能非间接在制造冷铸模具100期间直接在填充通道130内部增材构成。

[0102]

图6中示出根据图5的冷铸模具的剖面图,所述冷铸模具具有附加的相应的补偿容积131,其以传导流体的方式连接于相应的填充通道130。在包含传送和/或混合机构132的填充通道130上经由两个软管420连接有填充机构400。经由软管420将混合料200输送给冷铸模具100。在此示出的实施例特别好地适合于混合料200,所述混合料由例如两个组分组成。经由这两个软管420可以将组分首先分开地传送给填充通道130并且在那借助于传送和/或混合机构132彼此混合,随后被混合的混合料200通过第一开口111进入型腔110中。

[0103]

根据本发明的冷铸模具100的第五实施例可以从图7中得到示意侧视图。沿着对型腔110限界的、位于外部的壁部121,冷铸模具100与两个壁增强部或突出部123一件式地,分

别以法兰形式构成。相应的位于外部的壁部121的在壁增强部123之间存在的部段制造为相对于壁增强部123具有更小的壁厚度从而用作为预设断裂部位124。通过将偏心工具125引入这两个壁增强部123之间,冷铸模具100可以沿着预设断裂部位124“摇摆”,以便冷铸模具100与其中硬化的混合料200分离。

[0104]

硬化至对于牙科模制件210所需的最终硬度的混合料200从图8中作为制成的模制件210得到,所述模制件借助构成为检查体的冷铸模具100制造。模制件210具有在0.3mm至10mm的范围内的壁厚度。模制件210的下部的尖端部段构成为具有凹口211,所述凹口的形状对应于用于套装牙科模制件210,例如牙冠的基台的形状。通过以筛状结构贯穿冷铸模具100的位于内部的壁部122(参见图2)的多个第二开口112,凹口211的指向内的壁部设有粒结状的表面212。粒结状的表面212改进牙科模制件210,例如牙冠以及例如基台之间的支承。

[0105]

在图9中以剖视图示出图4中的冷铸模具100。冷铸模具100的型腔110在此经由填充机构400用不同的混合料201、202、203、204填充。混合料201、202、203、204分别包含添加剂,所述添加剂适合于对制成的模制件210染色和/或产生不透明度。每种混合料201、202、203、204优选经由自己的填充通道130和分别连接于其的第一开口111填充到型腔110中。

[0106]

图10和11分别示出用不同混合料201、202、203、204填充的型腔110的示意剖面图。例如,型腔110的下部的尖端部段可以用第三混合料203填充,两个位于外部的、咬合的部段用第一混合料201或第四混合料204填充并且位于其之间的咬合的部段用第二混合料202填充。在硬化和/或固化至最终硬度之后,制成的牙科模制件210于是具有不同的着色或牙齿颜色和/或不同的不透明度或透明度的区域或部段。

[0107]

图12示出用于制造牙科模制件210的根据本发明的方法的示例性的过程的流程图。在此首先提供或制造(1)冷铸模具100。冷铸模具100借助于增材制造法,例如借助3d打印机制造,其中冷铸模具100具有至少一个开口111和至少一个第二开口112。作为原材料150优选使用可热分解和/或可热呼吸分解的塑料。可选地,冷铸模具100已经在制造期间可以构成为具有一个或多个预设断裂部位124。可选地,冷铸模具100可以在其用混合料200填充之前借助覆层剂220覆层(1.1)。例如石油适合作为覆层剂220,其中冷铸模具100优选伸入具有石油的盆中。接着,将冷铸模具100用混合料200填充(2)。根据期望的模制件210,混合料200包括陶瓷或金属的粉末209,所述粉末适合用于制造牙科模制件。优选地,相应的粉末209借助于稀释剂205,例如水或有机溶剂搅拌成泥浆或糊状料,掺入有粘合剂206并且在使用之前进行预处理。混合料200经由至少一个第一开口111填入冷铸模具100的型腔110中。在填充期间已经可以将包含在混合料200中的流体207,尤其是稀释剂205或空气夹杂物208经由至少一个第二开口112逸出。在填充之后,将混合料200在冷铸模具100内部,更准确地说在其型腔110中硬化或固化(3)。为了加速硬化或固化将冷铸模具100例如放置到干燥柜或空调箱中,以设定环境的期望的空气湿度,并且加载热量230,使得进行混合料200的液态的组成部分的更快速的干燥或挥发。在此,流体207、稀释剂205或空气夹杂物208还可以经由至少一个第二开口112逸出并且可选地附加地经由至少一个第一开口111逸出。为了由塑料制造牙科模制件210,冷铸模具100透明地构成并且用光231,尤其是紫外光加载。在牙科塑料的情况下,在冷铸模具100中硬化至最终硬度是可行的。为了制造陶瓷的或金属的牙科模制件210进行冷铸模具100中的硬化优选直至生坯硬度。生坯的稳定性能通过所使用的

粘合剂206实现。

[0108]

在硬化之后,进行冷铸模具100的塑化(3.1)。为此,冷铸模具100与位于其中的硬化的混合料200一起放置到烧结炉中并且在烧结炉内部设定在35℃至300℃,尤其50℃至300℃的范围内的温度。冷铸模具100的塑料软化并且例如可以通过将压缩空气232吹入来“鼓风”并且与混合料200分离。在牙科塑料模制件210的情况下,冷铸模具100通过机械的力作用沿着一个或多个在制造时构成的预设断裂部位124分离(4.b)并且提取制成的牙科模制件210。

[0109]

为了制造陶瓷的或金属的牙科模制件210,在混合料200硬化至最终硬度之前或期间,冷铸模具100热分解或热化学分解(4.a)。为此,冷铸模具100与位于其中的混合料200一起放置在烧结炉中并且热分解或热解在无氧的情况下或热化学分解或燃烧借助氧气在温度处于200℃至650℃的温度范围内时开始进行,其中原材料150完全地或近似完全地熔化。在温度处于650℃至1300℃的温度范围内时,混合料200可以可选地预烧结(5.1),其中粘合剂206挥发。在最终的最终烧结或致密烧结(5)时,混合料200在温度处于900℃至2500℃的温度范围内时被压实至最终硬度,并且可以作为制成的牙科模制件210从烧结炉中取出。可能的尚未完全分解的冷铸模具100的残余物也在预烧结或最终烧结时分解。

[0110]

图13示出图2中的冷铸模具100的借助于电泳,尤其电过滤的可能的填充。填充机构400在此以电泳设备形式构成。为了电过滤需要的是,混合料200是能传导的,例如包括金属粉末,而冷铸模具100可选地作为绝缘体,例如由塑料或也能传导地由能传导的聚合物制造。冷铸模具100的至少一个第一开口111经由混合料200以导流的形式与填充机构400的阴极430连接。多个第二开口112,也经由能导电的混合料200以能导流的方式与填充机构400的阳极431连接。通过经由电压源432施加电压可以产生电流,所述电流引起从阴极430到阳极431的颗粒传送。在试验中已证实的是,已经在电泳地填充冷铸模具100期间大约80%的稀释剂205从混合料200中逸出,这造成明显缩短的过程时间。其余留在混合料200中的含水量逸出,如关于多个第二开口112,尤其是关于由所述第二开口构成的、多孔的和/或吸水性的面之前详尽描述那样,直至混合料200硬化和/或固化。优选地,设置在阴极430的区域中的第一开口111或连接于其的填充通道130设有虹吸管433,所述虹吸管在含水的混合料200中可实现在那形成的氢气的逸出,以便保证混合料200的均匀性。

[0111]

图14示出图1和2中的冷铸模具100的示意剖面图,所述冷铸模具在压力作用下用混合料200气动地填充。所述方法特别好地适合于混合填充粉末状的混合料200,然而也适合于泥浆或糊状料。为了填充,冷铸模具100或其型腔110以吸尘袋形式使用,其中在型腔110内存在的压力小于环境压力。这可以被实现,其中混合料200经由在此构成为压力设备的填充机构400的处于压力下的传送管路440输送给型腔110。混合料200到传送管路440中的引入可以借助于旋转阀、压力容器和/或压力传送设施实现。

[0112]

替代地或附加地,在冷铸模具100的型腔110中还可以产生真空,由此实现混合料200的真空输送或还有抽吸输送。借助真空发生器441居中地或分散地产生真空,以便将混合料200经由至少一个第一开口111抽吸并且运输到冷铸模具100的型腔110中。混合料200经由多个第二开口112或位于其之间的壁部部段保留在型腔110内部。用于传送混合料200的传送空气442经过多个第二开口112并且经由颗粒过滤器443从环境输入。填充的控制经由旁通通道444简化,所述旁通通道与填充通道130以传导流体的方式连接。

[0113]

最后,图15示出本发明的示例性的实施方式,其中冷铸模具100具有型腔110,所述型腔对应于牙科模制件210的几何形状。在图示中还示意性表明的是3d打印机300的压力喷嘴310,借助于所述打印喷嘴冷铸模具100由原材料150一件式地增材制造。冷铸模具100包括第一开口111,所述第一开口经由阀控制的补偿容积131以传导流体的方式连接于填充通道130。经由填充通道130借助填充机构400,在此示例性为注射器420用混合料200填充型腔110。包含在混合料200中的流体207或在填充时产生的空气夹杂物208经由多个第二开口112从型腔110中导出。第二开口112在此构成为毛细管或位于外部的壁部121的孔进而不可用肉眼识别。通过多个第二开口112产生多孔的或吸水性的面,所述面将包含在混合料200中的流体207或湿气从型腔中传导的位于外部的环境中。

[0114]

附图标记列表

[0115]

100

ꢀꢀꢀꢀꢀꢀ

冷铸模具

[0116]

110

ꢀꢀꢀꢀꢀꢀ

型腔或工具模具

[0117]

111

ꢀꢀꢀꢀꢀꢀ

第一开口

[0118]

112

ꢀꢀꢀꢀꢀꢀ

第二开口

[0119]

120

ꢀꢀꢀꢀꢀꢀ

壁部

[0120]

121

ꢀꢀꢀꢀꢀꢀ

位于外部的壁部

[0121]

122

ꢀꢀꢀꢀꢀꢀ

位于内部的壁部

[0122]

123

ꢀꢀꢀꢀꢀꢀ

壁增强部/壁突起部

[0123]

124

ꢀꢀꢀꢀꢀꢀ

预设断裂部位

[0124]

125

ꢀꢀꢀꢀꢀꢀ

偏心工具

[0125]

130

ꢀꢀꢀꢀꢀꢀ

填充通道

[0126]

131

ꢀꢀꢀꢀꢀꢀ

补偿容积

[0127]

132

ꢀꢀꢀꢀꢀꢀ

传送和/或混合机构

[0128]

140

ꢀꢀꢀꢀꢀꢀ

支撑结构

[0129]

150

ꢀꢀꢀꢀꢀꢀ

原材料

[0130]

200

ꢀꢀꢀꢀꢀꢀ

混合料

[0131]

201、202、

[0132]

203、204 具有添加剂的混合料

[0133]

205

ꢀꢀꢀꢀꢀꢀ

稀释剂

[0134]

206

ꢀꢀꢀꢀꢀꢀ

粘合剂

[0135]

207

ꢀꢀꢀꢀꢀꢀ

流体

[0136]

208

ꢀꢀꢀꢀꢀꢀ

空气夹杂物

[0137]

209

ꢀꢀꢀꢀꢀꢀ

粉末

[0138]

210

ꢀꢀꢀꢀꢀꢀ

模制件

[0139]

211

ꢀꢀꢀꢀꢀꢀ

凹口

[0140]

220

ꢀꢀꢀꢀꢀꢀ

覆层剂

[0141]

230

ꢀꢀꢀꢀꢀꢀ

热量/空气湿气

[0142]

231

ꢀꢀꢀꢀꢀꢀ

光

[0143]

232

ꢀꢀꢀꢀꢀꢀ

压缩空气

[0144]

300

ꢀꢀꢀꢀꢀꢀ

3d打印机

[0145]

310

ꢀꢀꢀꢀꢀꢀ

压力喷嘴

[0146]

400

ꢀꢀꢀꢀꢀꢀ

填充机构

[0147]

410

ꢀꢀꢀꢀꢀꢀ

软管

[0148]

420

ꢀꢀꢀꢀꢀꢀ

注射器,尤其是低压注射器

[0149]

430

ꢀꢀꢀꢀꢀꢀ

阴极

[0150]

431

ꢀꢀꢀꢀꢀꢀ

阳极

[0151]

432

ꢀꢀꢀꢀꢀꢀ

电压源

[0152]

433

ꢀꢀꢀꢀꢀꢀ

虹吸管

[0153]

440

ꢀꢀꢀꢀꢀꢀ

传送管路

[0154]

441

ꢀꢀꢀꢀꢀꢀ

真空发生器

[0155]

442

ꢀꢀꢀꢀꢀꢀ

传送空气

[0156]

443

ꢀꢀꢀꢀꢀꢀ

颗粒过滤器

[0157]

444

ꢀꢀꢀꢀꢀꢀ

旁通通道

[0158]

方法步骤:

[0159]1ꢀꢀꢀꢀꢀꢀ

提供和/或制造冷铸模具

[0160]

1.1

ꢀꢀꢀꢀ

对冷铸模具覆层

[0161]2ꢀꢀꢀꢀꢀꢀ

用混合料填充冷铸模具

[0162]3ꢀꢀꢀꢀꢀꢀ

将冷铸模具中的混合料硬化和/或固化

[0163]

3.1

ꢀꢀꢀꢀ

将冷铸模具塑化

[0164]

4.a

ꢀꢀꢀꢀ

将冷铸模具热分解或热化学分解

[0165]

4.b

ꢀꢀꢀꢀ

将冷铸模具与混合料机械分离

[0166]

5.1

ꢀꢀꢀ

预烧结

[0167]5ꢀꢀꢀꢀꢀ

烧结

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。