1.本发明提供了可用于保护基底免于腐蚀的含水底漆组合物。所提供的含水底漆组合物可以应用于主要和辅助飞行器结构。

背景技术:

2.飞行器制造商为确保其飞行器的长期耐久性作出了巨大的努力。由于许多飞行器结构由诸如钢或铝的金属制成,因此保护这些部件免受腐蚀是一个主要问题。化学腐蚀可通过暴露于苛性清洁剂而引起,而电化学腐蚀可通过暴露于导电液体诸如盐水来诱发。这两者可由在飞行器应用中通常遇到的高温、湿度和腐蚀性海洋环境加剧。

3.腐蚀可由在金属表面上施加用作易损金属结构表面上的阻挡层的底漆涂层(或膜)来避免。为了增加保护,可以向此类底漆添加腐蚀抑制剂。常规地,用于铝合金的腐蚀抑制剂衍生自六价铬化合物,该化合物同时用于表面预处理剂和有机底漆组合物中。这些铬化合物一般包括铬酸盐,其为具有含铬和氧的阴离子的盐,诸如cro

42-。这些底漆不仅保护下面的基底,而且还促进对各种粘合剂(包括结构粘合剂)的粘附,该粘合剂稍后粘结到基底。

4.铬酸盐有效防止腐蚀,但由于环境、健康和安全问题而变得越来越不利。不断发展的监管制度已促使制造商探索使用能够满足新的监管标准的全新的底漆体系。

技术实现要素:

5.现有的底漆通常被分类为基于水的(即,含水)或基于有机溶剂的。基于有机溶剂的底漆含有溶解于低粘度有机溶剂中的可固化树脂,该低粘度有机溶剂直接润湿待涂覆的基底。使用水作为挥发性溶剂的含水底漆以胶乳(分散在含水分散体中的热固性树脂的乳化颗粒)的形式提供。通常,将分散体涂覆到基底上,干燥,然后加热以固化热固性树脂。

6.虽然含水溶液可以大大减少挥发性有机溶剂的排放,但是这些溶液的开发引入了由含水组合物的独特润湿行为引起的新技术挑战。这些组合物中的树脂和固化剂颗粒通常是高熔点或高软化点固体,并且在干燥时不形成光滑和连续的膜。相反,这些涂层倾向于具有粗糙和粉末状纹理,并且当处理涂覆的部件时可能易受碎片和划痕的影响。这些涂层的异质性质还可以降低固化系统的耐化学性和耐腐蚀性。

7.该问题的一种潜在解决方案是将有机溶剂引入乳液中以在乳液干燥时聚结树脂颗粒并增强组合物的成膜能力。该方法的缺点是这些组合物在底漆储存期间稳定性降低、在干燥和固化底漆时润湿能力降低以及产物性能的更大变化性的趋势。仍然需要不含铬酸盐的含水底漆组合物,该组合物在储存和施加期间保持稳定,有助于在固化之前和之后进行的涂覆部件的处理和运输,并提供优异的耐化学性和耐腐蚀性。

8.本文描述了底漆组合物,其中反应性液体环氧树脂而不是非反应性有机溶剂用作聚结剂,以使得能够在上述方法的干燥和固化步骤的过程中形成连续底漆膜。有利地,该方法允许在无需添加有机溶剂的情况下形成连续膜。通过解决该技术困境,这些底漆组合物

可以同时提供在固化时均匀,改善表面保护,并且在其未固化状态下显示出高度的储存稳定性的底漆膜。

9.在第一方面,提供了一种含水底漆组合物。该含水底漆组合物包含:第一热固性树脂,该第一热固性树脂在环境条件下为颗粒固体;第二热固性树脂,该第二热固性树脂在环境条件下为液体并且充当反应性聚结剂,第一热固性树脂至少部分可溶于该第二热固性树脂中;以及固化剂,该固化剂为基本上水不溶性的并且与第一热固性树脂和第二热固性树脂具有反应性,其中相对于含水底漆组合物的总重量,该含水底漆组合物含有至多4%的除水以外的挥发性溶剂。

10.在第二方面,提供了一种在基底上提供连续底漆膜的方法,该方法包括以下步骤:将含水底漆组合物设置到基底上;从含水底漆组合物中去除水;在第二热固性树脂内聚结第一热固性树脂;以及使第一热固性树脂和第二热固性树脂与固化剂反应以获得连续底漆膜。

11.在第三方面,提供了一种制备含水底漆组合物的方法,该方法包括以下步骤:在水中分散第一热固性树脂、第一热固性树脂至少部分可溶于其中的在环境条件下为液体的第二热固性树脂以及水不溶性固化剂,以获得树脂乳液,其中第一热固性树脂和水不溶性固化剂在环境条件下为颗粒固体;以及将热固性树脂的颗粒固体加工至50纳米至300微米的中值粒径并将水不溶性固化剂的颗粒固体加工至50纳米至300微米的中值粒径,其中相对于含水底漆组合物的总重量,含水底漆组合物含有至多4重量%的除水以外的挥发性溶剂。

12.定义

13.如本文所用:

[0014]“环境条件”意指在25℃的温度和1个大气压(即,101.3千帕)下;

[0015]“环境温度”是指25℃的温度;

[0016]

除非另有说明,否则“平均”默认是指数均值;

[0017]“固化”是指诸如通过暴露于呈任何形式的辐射、加热、或使其经历导致硬化或粘度增加的化学反应(例如,在室温或加热条件下)而进行的化学交联;

[0018]“聚合物”是指具有多个重复单元的分子;

[0019]“溶剂”是指能够溶解固体、液体或气体的液体,诸如硅树脂、有机化合物、水、醇、离子液体和超临界流体;

[0020]“基本上”是指基于重量或体积的大多数或大部分,如为组合物的至少50%、60%、70%、80%、90%、95%、96%、97%、98%、99%、99.5%、99.9%、99.99%或99.999%或100%的量;

[0021]“基本上不含”意为具有微不足道的数量的组分,使得组合物含有0重量%至5重量%的给定组分,或0重量%至1重量%,或5重量%,或少于、等于或大于4.5重量%、4重量%、3.5重量%、3重量%、2.5重量%、2重量%、1.5重量%、1重量%、0.9重量%、0.8重量%、0.7重量%、0.6重量%、0.5重量%、0.4重量%、0.3重量%、0.2重量%、0.1重量%、0.01重量%或0.001重量%或0重量%的组分;并且

[0022]“取代的”是指其中包含的一个或多个氢原子被一个或多个非氢原子替代的状态。

具体实施方式

[0023]

如本文所用,术语“优选的”和“优选地”是指在某些情况下可提供某些益处的本文所述的实施方案。然而,在相同的情况或其它情况下,其它实施方案也可以是优选的。此外,对一个或多个优选实施方案的表述并不暗示其他实施方案是不可用的,并且并非旨在将其他实施方案排除在本发明范围之外。

[0024]

如本文和所附权利要求中所用,除非上下文另外明确指出,否则单数形式“一个/一种(a/an)”和“该/所述”包括复数对象。因此,举例来说,提及“一个/一种”或“该/所述”部件可包括本领域技术人员已知的一个或多个部件或其等价物。另外,术语“和/或”意指所列元件中的一个或全部或者所列元件中的任何两个或更多个的组合。

[0025]

值得注意的是,术语“包括”及其变型在出现在所附说明书中时不具有限制性含义。此外,“一个”、“一种”、“该”、“至少一个”及“一个或多个”在本文中可互换使用。

[0026]

贯穿本说明书的对“一个实施方案”、“某些实施方案”、“一个或多个实施方案”或“实施方案”的引用,意指结合实施方案描述的具体特征、结构、材料或特性被包括在本发明的至少一个实施方案中。因此,贯穿本说明书的多处出现的短语,诸如“在一个或多个实施方案中”、“在某些实施方案中”、“在一个实施方案中”或“在实施方案中”,不是必须指本发明的相同实施方案。在适用的情况下,商品名以全部大写的字母列出。

[0027]

底漆组合物

[0028]

所公开的底漆组合物可用于保护表面免于腐蚀,促进粘附性,并且在操作条件下增强粘结耐久性。在航空航天应用中,此类操作条件包括暴露于盐、水分和较宽的热波动。

[0029]

底漆组合物可被设置在许多可能的基底中的任一个上。飞行器工业中通常遇到的基底包括铝、铝包层、钛和纤维增强复合材料。然而,可能的基底的范围不需要如此限制。例如,在可供选择的应用中,底漆组合物可施加到涂漆的基底、热塑性基底、电镀的金属基底和一般金属基底上。

[0030]

示例性底漆组合物是基于分散在水中的可固化树脂的含水底漆。如本文所用,术语“分散的”和“分散体”是指分散在液体第二组分中的液体和/或固体第一组分的细分颗粒。当第一组分的颗粒在包含或不包含合适的表面活性剂的情况下在第二组分内稳定时,分散体通常被称为乳液。当第一组分是聚合物时,乳液通常被称为胶乳乳液。

[0031]

在所提供的底漆组合物中,第一组分包括多种组分。多种组分包括至少两种能够共同固化以形成聚合物网络的热固性树脂。至少一种第一热固性树脂在环境条件下为固体,并且至少一种第二热固性树脂在环境条件下为液体。所提供的底漆组合物还含有为基本上水不溶性的固化剂,并且当底漆固化时,该固化剂与第一热固性树脂和第二热固性树脂反应。

[0032]

有利地,第一热固性树脂至少部分地可溶于第二热固性树脂,使第二热固性树脂能够充当底漆组合物的反应性聚结剂。当水从底漆组合物中排出时,聚结剂使第一热固性树脂的颗粒固体能够流入彼此并且与液体热固性树脂一起形成相对平滑且连续的膜。由底漆组合物形成的膜可以是非粘性的,这有助于用户在固化之前处理涂底漆的基底。

[0033]

在第二热固性树脂充当聚结剂的情况下,对通常用于常规含水底漆组合物中的惰性聚结溶剂的需求降低。根据选择用于底漆组合物中的树脂,相对于含水底漆组合物的总重量,含水底漆组合物可以含有至多4%、至多3%、至多2%、或在一些实施方案中小于、等

于或大于0.25%、0.5%、0.75%、1%、1.2%、1.5%、1.7%、2%、2.5%、3%、3.5%、4%、4.5%或5%的除水以外的挥发性溶剂。在一些实施方案中,该底漆组合物基本上不含除水以外的任何挥发性溶剂。

[0034]

在环境温度下为颗粒固体的第一热固性树脂可以包括环氧树脂、双马来酰亚胺树脂、酚醛树脂或不饱和聚酯树脂。在一些实施方案中,热固性树脂可包括上述树脂中的两种或更多种树脂的混合物。

[0035]

合适的环氧树脂包括平均官能度为至少1.5、1.6、1.7、1.8、1.9、2、2.1、2.2、2.2、2.4、2.5、2.7、3、3.5、4或更大的常规环氧树脂。在一些实施方案中,环氧树脂基本上不含离子基团或酯基团。环氧树脂可为酚类(诸如间苯二酚和双酚例如双酚a和双酚f)的扩链缩水甘油醚。其它有用的环氧树脂是固体酚醛清漆(novolac)环氧树脂和固体双酚a的二缩水甘油醚(“dgeba”)树脂。

[0036]

可商购获得的环氧树脂包括epon su-8,其为平均官能度为8、熔点为82℃且环氧当量为215g/mol的聚合物环氧树脂,得自俄亥俄州哥伦布的瀚森公司(hexion,inc.,columbus,oh);der 669,其为软化点为135℃-155℃且环氧当量为3500g/mol-5500g/mol的高分子量固体环氧树脂,得自陶氏化学公司(dow chemical company);epon 1002,其为环氧当量为550g/mol-650g/mol且熔点为75℃-85℃的固体dgeba环氧树脂,也得自俄亥俄州哥伦布的瀚森公司;以及araldite ecn 1273、1280和1299,它们是环氧基官能度为3.8至5.4、环氧当量为225g/mol-235g/mol且熔点为73℃-99℃的酚醛清漆固体环氧树脂,得自德克萨斯州伍德兰兹的亨斯迈公司(huntsman corporation,the woodlands,tx)。

[0037]

代表性的环氧共聚单体树脂公开于麦格劳-希尔公司1967年出版的著作《环氧树脂手册》(handbook of epoxy resins,mcgraw-hill,inc.,1967)中。此类树脂的示例包括双酚诸如双酚a、双酚f和双酚s的双缩水甘油醚。同样合适的是各种酚醛和甲酚酚醛清漆型树脂,以及各种缩水甘油氧基胺和氨基酚,尤其是n,n,n

′

,n

′‑

四(缩水甘油基)-4,4-二氨基二苯基甲烷和n,n,o-三(缩水甘油基)-4-氨基酚。基于各种二羟基萘和酚化二环戊二烯的缩水甘油醚的环氧树脂的使用也是可能的。

[0038]

可用的酚醛树脂包括酚醛清漆型酚醛树脂,其中邻亚甲基与对亚甲基键的比率为至多1;和/或可溶酚醛树脂(resole)型酚醛树脂。可使用酚醛清漆型酚醛树脂和可溶酚醛树脂型酚醛树脂的混合物。

[0039]

第一热固性树脂可由中值粒径(d50)为0.05微米至300微米、0.2微米至200微米、1微米至100微米,或在一些实施方案中,小于、等于或超过0.05微米、0.1微米、0.2微米、0.3微米、0.4微米、0.5微米、0.7微米、1微米、2微米、3微米、4微米、5微米、6微米、7微米、8微米、9微米、10微米、12微米、15微米、17微米、20微米、25微米、30微米、35微米、40微米、45微米、50微米、55微米、60微米、65微米、70微米、75微米、80微米、85微米、90微米、95微米、100微米、120微米、150微米、170微米、200微米、250微米或300微米的一次颗粒构成。

[0040]

相对于不包括挥发性溶剂的底漆组合物的总重量,固体热固性树脂可以以20%至70%、30%至60%、30%至55%,或在一些实施方案中,小于、等于或大于20%、25%、30%、35%、40%、45%、50%、55%、60%、65%或70%的量存在。

[0041]

在环境条件下为液体的第二热固性树脂可由一种或多种环氧树脂构成。合适的液体环氧树脂包括双酚a和双酚f环氧树脂、液体酚醛清漆环氧树脂、n,n,n

′

,n

′‑

四缩水甘油

基-4,4

′‑

二氨基二苯基甲烷、n,n,o-三(缩水甘油基)-4-氨基酚。在一些实施方案中,液体环氧树脂以非离子含水分散体的形式提供。可用于第二热固性树脂的可商购获得的树脂包括可以商品名epi-rez由俄亥俄州哥伦布的瀚森公司获得的那些。

[0042]

合适的液体环氧树脂包括多功能并且具有两个或更多个的环氧官能度的环氧树脂。液体环氧树脂可以包括一种或多种酚醛清漆树脂,由于其高环氧官能度,该酚醛清漆树脂可以提供高交联密度。

[0043]

液体环氧树脂的分子量可以为100g/mol至1000g/mol、120g/mol至700g/mol、150g/mol至500g/mol,或在一些实施方案中,小于、等于或大于100g/mol、110g/mol、120g/mol、130g/mol、140g/mol、150g/mol、160g/mol、170g/mol、180g/mol、190g/mol、200g/mol、250g/mol、300g/mol、350g/mol、400g/mol、450g/mol或500g/mol。

[0044]

当分散在水中时,第二热固性树脂的颗粒的中值一次粒径(d50)可以为0.1微米至10微米、0.2微米至7微米、0.5微米至5微米,或在一些实施方案中,小于、等于或大于0.05微米、0.1微米、0.2微米、0.5微米、0.7微米、1微米、2微米、3微米、4微米、5微米、6微米、7微米、8微米、9微米、10微米、15微米、20微米、25微米、30微米、35微米、40微米、45微米、50微米、55微米、60微米、65微米、70微米、75微米、80微米、85微米、90微米、95微米、100微米、110微米、120微米、130微米、140微米、150微米、160微米、170微米、180微米、190微米、200微米、250微米或300微米。

[0045]

相对于不包括挥发性溶剂的底漆组合物的总重量,液体热固性树脂可以以5%至40%、10%至30%、10%至25%,或者在一些实施方案中,小于、等于或大于5%、6%、7%、8%、9%、10%、12%、15%、17%、20%、22%、25%、27%、30%、32%、35%、37%或40%的量存在。

[0046]

所提供的组合物还含有可以在期望的固化条件下、通常在底漆烘烤温度下与第一热固性树脂和第二热固性树脂反应的固化剂。对于延长的储存稳定性,优选的是固化剂为固体并且不溶于水,因此在底漆组合物的储存期间固化剂和热固性树脂之间存在最小的反应。固化剂和热固性树脂之间的过早反应可能导致在熔化和固化过程期间粘度和底漆润湿问题,并且通常是不期望的。

[0047]

合适的水不溶性固化剂包括芳族胺以及它们的混合物。示例性的芳族胺包括4,4

′‑‑

二氨基二苯基甲烷、2,2-双(4-[4-氨基苯氧基]苯基)丙烷、3,3

′‑

二氨基二苯基砜、4,4

′‑‑

二氨基二苯基砜、3,3

′‑

二氨基二苯基醚、4,4

′‑

二氨基二苯基醚、3,3

′‑

二氨基二苯基醚、4,4

′‑

二氨基二苯基醚、3,3

′‑

二氨基二苯基硫醚、4,4

′‑

二氨基二苯基硫醚、3,3

′‑

二氨基二苯基酮、4,4

′‑

二氨基二苯基酮和4,4

′‑

[1,4-亚苯基(1-甲基亚乙基)]-双(苯胺)。

[0048]

固体二胺固化剂包括2,4-甲苯二胺、1,4-苯二胺、2,2-双(4-氨基苯基)六氟丙烷、2,2-双(3-氨基-4-羟基苯基)六氟丙烷、3,4

′‑

二氨基二苯基醚、9,9-双(4-氨基苯基)芴、邻甲苯胺砜和4,4

′‑

二氨基苯酰替苯胺。特别优选的是9,10-双(4-氨基苯基)蒽、2,2-双(4-[3-氨基苯氧基]苯基)砜、2,2-双(4-[4-氨基苯氧基]苯基)砜、1,4-双(4-氨基苯氧基)联苯、双(4-[4-氨基苯氧基)苯基)醚和2,2-双([4-(4-氨基-2-三氟苯氧基)]苯基)六氟丙烷。

[0049]

优选的芳族胺包括2,2-双-[4-(4-氨基苯氧基)-苯基]丙烷、2,2

′‑

二氨基二苯基砜、4,4

′‑

二氨基二苯砜、以及它们的混合物。关于前述固化剂的选择和优点可见于美国专利号5,641,818(sweet)和6,475,621(kohli等人)。

[0050]

在优选的实施方案中,固体固化剂的熔点低于250

°

f、低于240℃或低于220

°

f。

[0051]

组合物可以还含有一种或多种固化剂和/或催化剂,以促进底漆的固化。这些组分可以是水溶性的或水不溶性的。合适的固化剂包括水溶性经取代的氨基三嗪(其示例可以商品名curezol商购获得)、可以商品名ancamine获得的改性多胺、双氰胺(dicy)、基于双脲的固化剂(诸如甲苯-2,4-双(n,n

′

二甲基脲))(可以商品名omicure从华盛顿州温哥华市艾默罗德性能材料公司(emerald performance materials llc,vancouver,wa)获得)和水不溶性胺-环氧树脂加合物和芳族胺诸如2,2-双[4-(4-氨基苯氧基)苯基]丙烷”(bapp)。

[0052]

颗粒固化剂的中值一次粒径(d50)可为0.05微米至300微米、0.2微米至200微米、1微米至100微米,或在一些实施方案中,小于、等于或大于0.05微米、0.1微米、0.2微米、0.5微米、0.7微米、1微米、2微米、3微米、4微米、5微米、6微米、7微米、8微米、9微米、10微米、15微米、20微米、25微米、30微米、35微米、40微米、45微米、50微米、55微米、60微米、65微米、70微米、75微米、80微米、85微米、90微米、95微米或100微米。

[0053]

基于不包括挥发性溶剂的底漆组合物的总重量,水不溶性固化剂可以以0.5重量%至40重量%、5重量%至30重量%、10重量%至20重量%,或在一些实施方案中,小于、等于或大于0.5%、0.6%、0.7%、0.8%、0.9%、1%、1.5%、2%、2.5%、3%、4%、5%、6%、7%、8%、9%、10%、12%、15%、17%、20%、22%、25%、26%、27%、28%、29%、30%、31%、32%、33%、34%、35%、36%、37%、38%、39%或40%的量存在。

[0054]

如前所述,如果存在的话,优选聚结溶剂的用量小。然而,如果存在的话,优选的是聚结溶剂的蒸发速率小于水但足够高以允许在宽范围的温度和湿度条件下正确形成膜。蒸发应足够高,以使得可在固化期间从底漆膜除去聚结溶剂。

[0055]

该组合物还可含有本领域已知的多种染料、颜料、填料、流平剂、附加分散剂、增稠剂和腐蚀抑制剂中的任一种。

[0056]

腐蚀抑制剂是化学化合物,当添加到底漆组合物中时,降低施加底漆的基底的腐蚀速率。腐蚀可能导致航空航天应用中的主要问题,其中飞行器表面可能暴露于潮湿环境、酸雨和热循环。可用的腐蚀抑制剂可以是基于铬酸盐的腐蚀抑制剂,或者可以是基本上不含铬和铬化合物的非铬酸盐腐蚀抑制剂。

[0057]

基于铬酸盐的腐蚀抑制剂包括铬酸锶、铬酸钡、铬酸锌和铬酸钙,以及它们的组合。非铬酸盐腐蚀抑制剂包括锶铝多磷酸盐水合物、磷酸钙、磷酸锌、钼酸锌和锌铝多磷酸盐水合物、以及它们的组合。优选地,所提供的底漆组合物可被配制成基本上或完全不含铬和铬化合物。

[0058]

腐蚀抑制剂可以是中值一次粒径(d50)为0.1微米至100微米的颗粒固体,并且基于不包括挥发性溶剂的底漆组合物的总重量,该腐蚀抑制剂可以以0.1重量%至30重量%、2重量%至25重量%、4重量%至20重量%,或在一些实施方案中,小于、等于或大于0.1重量%、0.2重量%、0.5重量%、0.7重量%、1重量%、1.5重量%、2重量%、2.5重量%、3重量%、4重量%、5重量%、6重量%、7重量%、8重量%、9重量%、10重量%、12重量%、15重量%、17重量%、20重量%、22重量%、25重量%、26重量%、27重量%、28重量%、29重量%、或30重量%的量存在。

[0059]

底漆组合物可以还包含无机填料。可用的无机填料没有特别限制,并且其添加可以帮助防止在固化底漆组合物的过程中的下垂。示例性无机填料为热解法二氧化硅,当将

底漆组合物施加到待保护的基底的表面上时,该热解法二氧化硅用作增稠剂,以增加底漆组合物的粘度。

[0060]

在一些实施方案中,基于不包括挥发性溶剂的底漆组合物的总重量,无机填料以0.01重量%至15重量%、0.5重量%至2重量%、1重量%至5重量%,或在一些实施方案中,小于、等于或大于0.01重量%、0.02重量%、0.03重量%、0.04重量%、0.05重量%、0.07重量%、0.08重量%、0.09重量%、0.1重量%、0.2重量%、0.3重量%、0.4重量%、0.5重量%、0.7重量%、1重量%、1.5重量%、2重量%、2.5重量%、3重量%、4重量%、5重量%、6重量%、7重量%、8重量%、9重量%、10重量%、11重量%、12重量%、13重量%、14重量%、15重量%、16重量%、17重量%、18重量%、19重量%或20重量%的量存在。

[0061]

制备方法

[0062]

所提供的底漆组合物可以通过首先将固体第一热固性树脂分散到水中来制备。在一些实施方案中,这些树脂预分散在水中。如果不经预分散,则环氧树脂可以被加热到高于其熔点或溶解在溶剂中以形成浓溶液,其中随后去除溶剂。可以将所得液体环氧树脂或环氧树脂溶液分散到水中,在高剪切搅拌下缓慢地添加;通过迫使环氧树脂通过含有多个微米尺寸的孔的金属板进入快速搅拌的水,或通过本领域技术人员已知的任何其它方法来添加。

[0063]

为了在水中维持稳定的乳液,通常将有效量的表面活性剂添加到分散体中。此类表面活性剂同时含有亲水性和疏水性(亲脂性)部分,并且可包括长链脂肪酸、长链脂肪醇乙氧基化物、烷基酚乙氧基化物或嵌段聚氧化烯聚醚的钠盐和铵盐,该聚氧化烯聚醚含有衍生自重复聚氧丙烯或聚氧丁烯基团或一种或多种长链烯烃氧化物反应产物的疏水性部分和包含重复氧乙烯基团的亲水性基团。

[0064]

将热固性树脂分散到水相中后,添加固化剂。固化剂还可以通过已知方法降低到小粒径,包括喷雾干燥、溶液沉淀、球磨、砂磨、喷射铣削等。然后可以将细固化剂颗粒添加到树脂分散体中并搅拌直到获得均匀混合物。另选地,在将固体固化剂颗粒分散在热固性树脂分散体中时,将固体固化剂颗粒加工成较细颗粒可能是有利的。这种加工可以通过研磨或本领域已知的任何其它方法来实现。

[0065]

在添加固化剂之前或之后,可以添加其它添加剂,诸如染料、颜料、防腐剂等,并且将该添加剂充分混合到热固性树脂和固化剂乳液中以完成底漆组合物。

[0066]

使用方法

[0067]

可使用任何已知的方法将所提供的底漆组合物涂覆在给定基底上。对于航空航天底漆,通过喷涂有效地施加底漆是常见的。所提供的底漆组合物可以使用本领域已知的任何空气驱动或无空气喷枪诸如高容量低压喷枪有效地喷射。

[0068]

一旦将底漆组合物从含水分散体施加到基底,就使组合物干燥。干燥去除组合物中的水和其它挥发物,并且可以在环境条件或接近环境条件下发生,而无需加热。在环境温度下,干燥时间可为5分钟至300分钟、10分钟至100分钟、20分钟至50分钟,或在一些实施方案中,小于、等于或大于10分钟、15分钟、20分钟、25分钟、30分钟、35分钟、40分钟、45分钟、50分钟、60分钟、70分钟、80分钟、90分钟、100分钟、110分钟、120分钟、150分钟、200分钟、250分钟或300分钟。

[0069]

作为颗粒固体存在的组分,诸如第一热固性树脂和固化剂,不能在水被去除时保

持为堆叠的颗粒,而是当液体树脂部分溶解组合物中的固体树脂时彼此聚结。因此,固体热固性树脂的聚结可以至少部分地发生在液体热固性树脂内。结果是形成显著减少或消除粉末状表面纹理的外观的连续膜。

[0070]

一旦充分干燥,升高涂底漆的基底的温度以固化底漆组合物,即其中第一热固性树脂和第二热固性树脂与固化剂反应并且彼此反应以形成交联网络的反应。固化温度可以为60℃至200℃、100℃至180℃、120℃至180℃,或在一些实施方案中,小于、等于或大于60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃或200℃。固化的底漆厚度可为1微米至20微米、2微米至10微米、3微米至8微米,或在一些实施方案中,小于、等于或大于1微米、2微米、3微米、4微米、5微米、6微米、7微米、8微米、9微米、10微米、11微米、12微米、13微米、14微米、15微米、16微米、17微米、18微米、19微米或20微米。

[0071]

在合适的固化温度下,烘烤时间如固化温度可以基于应用而变化,但通常在0.1小时至6小时、0.5小时至2小时、0.7小时至2小时的范围内,或在一些实施方案中,小于、等于或大于0.1小时、0.2小时、0.3小时、0.4小时、0.5小时、0.6小时、0.7小时、0.8小时、0.9小时、1小时、1.1小时、1.2小时、1.5小时、2小时、2.5小时、3小时、3.5小时、4小时、4.5小时、5小时、5.5小时或6小时。

[0072]

一旦将底漆施加到基底(诸如金属粘附体),就可以标准方式通过将可热固性粘合剂(诸如结构粘合剂)定位在涂底漆的基底表面与第二粘附体(诸如第二金属基底或复合基底)之间,然后施加热量和压力以固化粘合剂,将第二粘附体粘附到如此涂底漆的基底。此类粘合剂用于特定应用的用途以及其对此类应用和相关固化条件的适用性是普通技术人员众所周知的。

[0073]

下文提供了另外的例示性实施方案,并且不旨在是详尽的:

[0074]

1.一种含水底漆组合物,所述含水底漆组合物包含:第一热固性树脂,所述第一热固性树脂在环境条件下为颗粒固体;第二热固性树脂,所述第二热固性树脂在环境条件下为液体并且充当反应性聚结剂,所述第一热固性树脂至少部分可溶于所述第二热固性树脂中;以及固化剂,所述固化剂为基本上水不溶性的并且与所述第一热固性树脂和所述第二热固性树脂具有反应性,其中相对于所述含水底漆组合物的总重量,所述含水底漆组合物含有至多4%的除水以外的挥发性溶剂。

[0075]

2.根据实施方案1所述的含水底漆组合物,其中相对于所述含水底漆组合物的总重量,所述含水底漆组合物含有至多3%的除水以外的挥发性溶剂。

[0076]

3.根据实施方案2所述的含水底漆组合物,其中相对于所述含水底漆组合物的总重量,所述含水底漆组合物含有至多2%的除水以外的挥发性溶剂。

[0077]

4.根据实施方案1至3中任一项所述的含水底漆组合物,其中所述第一热固性树脂和所述第二热固性树脂通过表面活性剂分散在水中以形成乳液。

[0078]

5.根据实施方案1至4中任一项所述的含水底漆组合物,其中所述第一热固性树脂包括至少一种环氧树脂。

[0079]

6.根据实施方案5所述的含水底漆组合物,其中所述至少一种环氧树脂包括酚醛清漆环氧树脂。

[0080]

7.根据实施方案1至6中任一项所述的含水底漆组合物,其中所述第一热固性树脂

的中值一次粒径(d50)为50纳米至300微米。

[0081]

8.根据实施方案7所述的含水底漆组合物,其中所述第一热固性树脂的中值一次粒径(d50)为200纳米至200微米。

[0082]

9.根据实施方案8所述的含水底漆组合物,其中所述第一热固性树脂的中值一次粒径(d50)为1微米至100微米。

[0083]

10.根据实施方案1至9中任一项所述的含水底漆组合物,其中相对于不包括挥发性溶剂的所述含水底漆组合物的总重量,所述第一热固性树脂以20重量%至70重量%的量存在。

[0084]

11.根据实施方案10所述的含水底漆组合物,其中相对于不包括挥发性溶剂的所述含水底漆组合物的总重量,所述第一热固性树脂以30重量%至60重量%的量存在。

[0085]

12.根据实施方案11所述的含水底漆组合物,其中相对于不包括挥发性溶剂的所述含水底漆组合物的总重量,所述第一热固性树脂以30重量%至55重量%的量存在。

[0086]

13.根据实施方案1至12中任一项所述的含水底漆组合物,其中所述第二热固性树脂包括环氧树脂。

[0087]

14.根据实施方案13所述的含水底漆组合物,其中相对于不包括挥发性溶剂的所述含水底漆组合物的总重量,所述第二热固性树脂以5重量%至40重量%的量存在。

[0088]

15.根据实施方案14所述的含水底漆组合物,其中相对于不包括挥发性溶剂的所述含水底漆组合物的总重量,所述第二热固性树脂以10重量%至30重量%的量存在。

[0089]

16.根据实施方案15所述的含水底漆组合物,其中相对于不包括挥发性溶剂的所述含水底漆组合物的总重量,所述第二热固性树脂以10重量%至25重量%的量存在。

[0090]

17.根据实施方案1至16中任一项所述的含水底漆组合物,其中所述固化剂包括2,2-双-[4-(4-氨基苯氧基)-苯基]丙烷、2,2

′‑

二氨基二苯基砜和4,4

′‑

二氨基二苯基砜中的一者或多者。

[0091]

18.根据实施方案1至17中任一项所述的含水底漆组合物,其中所述固化剂是中值一次粒径(d50)为50纳米至300微米的颗粒固体。

[0092]

19.根据实施方案18所述的含水底漆组合物,其中所述固化剂是中值一次粒径(d50)为200纳米至200微米的颗粒固体。

[0093]

20.根据实施方案19所述的含水底漆组合物,其中所述固化剂是中值一次粒径(d50)为1微米至100微米的颗粒固体。

[0094]

21.根据实施方案1至20中任一项所述的含水底漆组合物,所述含水底漆组合物还包含热解法二氧化硅。

[0095]

22.根据实施方案24所述的含水底漆组合物,其中相对于不包括挥发性溶剂的所述含水底漆组合物的总重量,所述热解法二氧化硅以0.5重量%至2重量%的量存在。

[0096]

23.根据实施方案1至22中任一项所述的含水底漆组合物,所述含水底漆组合物还包含腐蚀抑制剂,所述腐蚀抑制剂包括以下中的一者或多者:锶铝多磷酸盐水合物、磷酸锌、钼酸锌和锌铝多磷酸盐水合物。

[0097]

24.根据实施方案23所述的含水底漆组合物,其中所述腐蚀抑制剂是中值一次粒径(d50)为0.1微米至100微米的颗粒固体。

[0098]

25.一种在基底上提供连续底漆膜的方法,所述方法包括以下步骤:将根据实施方

案1至24中任一项所述的含水底漆组合物设置到所述基底上;从所述含水底漆组合物中去除水;在所述第二热固性树脂内聚结所述第一热固性树脂;以及使所述第一热固性树脂和所述第二热固性树脂与所述固化剂反应以获得所述连续底漆膜。

[0099]

26.一种制备含水底漆组合物的方法,所述方法包括以下步骤:在水中分散第一热固性树脂、所述第一热固性树脂至少部分可溶于其中的在环境条件下为液体的第二热固性树脂以及水不溶性固化剂,以获得树脂乳液,其中所述第一热固性树脂和所述水不溶性固化剂在环境条件下为颗粒固体;以及将所述热固性树脂的颗粒固体加工至50纳米至300微米的中值粒径并将所述水不溶性固化剂的颗粒固体加工至50纳米至300微米的中值粒径,其中相对于所述含水底漆组合物的总重量,所述含水底漆组合物含有至多4重量%的除水以外的挥发性溶剂。

[0100]

27.根据实施方案26所述的制备含水底漆组合物的方法,其中加工所述颗粒固体包括在所述树脂乳液中研磨所述颗粒固体。

[0101]

实施例

[0102]

通过以下非限制性实施例,进一步示出了本公开的目的和优点,但在这些实施例中引用的具体材料及其量以及其它条件和细节不应视为对本公开的不当限制。除非另有说明,否则实施例及本说明书其余部分中的所有份数、百分比、比等均以重量计。

[0103]

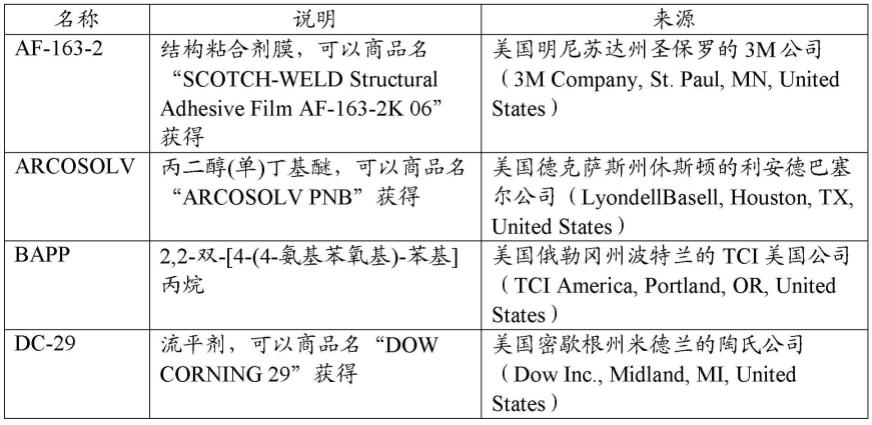

表1:材料

[0104]

[0105][0106]

测试方法:

[0107]

2024t3级裸铝面板得自明尼苏达州库恩拉皮兹的明尼苏达埃里克森金属公司(erickson metals of minnesota,inc.,coon rapids,minnesota)。在与结构粘合剂粘结之前,面板经受以下表面制备工艺。

[0108]

fpl蚀刻和磷酸阳极化铝基底的制备

[0109]

将裸铝面板在85℃(185

°

f)下在oakite 165苛性洗涤溶液中浸泡10分钟。然后将面板在21℃(69.8

°

f)下浸入自来水中10分钟,之后用自来水连续喷射冲洗约3分钟。然后将面板在66℃(151

°

f)下浸入森林产品实验室(forest products laboratory,fpl)蚀刻溶液中10分钟,之后在21℃(69.8

°

f)下用水喷射冲洗面板约3分钟。然后将蚀刻的面板在22.2℃(72

°

f)在15伏特电压和100安培最大电流下在85%磷酸浴液中阳极电镀大约25分钟,在21℃(69.8

°

f)下用水冲洗大约3分钟,使其滴干另外10分钟,然后在烘箱中在66℃(151

°

f)下干燥10分钟。在阳极电镀的24小时内,用底漆组合物对铝面板涂底漆,如以下实施例中所描述的。干燥底漆厚度在2.5微米-5.1微米(0.1密耳-0.2密耳)之间。

[0110]

粘合剂膜的浮动辊剥离(frp)强度测试

[0111]

制备测量为20.3cm

×

7.6cm

×

0.16cm(8.0英寸

×

3.0英寸

×

0.063英寸)和25.4cm

×

7.6cm

×

0.064cm(10英寸

×

3英寸

×

0.025英寸)的2024-t3裸铝的涂底漆的面板,以用于如上文在“fpl蚀刻和磷酸阳极化铝基底”中所述的测试。在从一侧移除衬件之后,使用小橡胶辊手动施加af-163-2,以这种方式以便排除夹带的空气并确保暴露的粘合剂和测试面板基底之间紧密接触。将涂底漆的面板粘结在一起并在高压釜中固化(是指下文定义的粘合剂固化循环方法),然后根据astm d-3167-76评估浮动辊剥离强度,其中修改如下。沿着粘结铝面板的纵向切出测量为1.27cm(0.5英寸)宽的测试条。在21.2℃(70

°

f)下使用以30.5cm/分钟(6英寸/分钟)的速率操作的张力测试机来从较厚基底上剥离较薄基底,并且将结果归一化为2.54cm(1英寸)的宽度。制备测试面板并进行评估(每个实施例一个面板)。

[0112]

粘合剂固化循环

[0113]

对粘结样品进行真空袋装,在高压釜中达到大约94.8kpa(28英寸汞压)的压力,该高压釜的型号为“econoclave 3x5”,得自加利福尼亚州西尔玛的asc工艺系统公司(asc process systems,sylmar,california)。将高压釜压力升至310.3kpa(45psi),在该过程中一旦高压釜压力超过103.4kpa(15psi),就将真空袋排放至大气中。然后将高压釜温度以2.5℃(4.5

°

f)/分钟的速率升至121℃(250

°

f)。在达到设定点之后,将样品在该温度下保持60分钟,然后在释放压力之前以2.8℃(5

°

f)/分钟的速率冷却至22.2℃(72

°

f)。

[0114]

耐刮擦性

[0115]

用手指或干燥的白色布摩擦粘附到面板的空气干燥的未固化膜的表面,以查看在摩擦数次之后是否粘附有任何膜材料。如果未粘附膜材料,则样品通过。

[0116]

制备实施例1(pe1):

[0117]

如下所述制备固体固化剂-环氧树脂预研磨分散体。通过在25℃下(77℃)在1,000rpm-2,000rpm之间操作大约2分钟-4分钟的高速混合器将5.0克m5均匀地分散到78.3克wd-510、302.3克epz-3546和30.7克epz-5108的混合物中。在混合器继续以300rpm-500rpm运行的情况下,将55.3克bapp共混入分散体中,然后共混入100克蒸馏水和0.32克dc-29,并且继续混合直至均匀。在minicer实验室研磨机(获自美国宾夕法尼亚州埃克斯顿的耐驰公司(netzsch of exton,pa,united states))中,用0.5mm氧化钇稳定的氧化锆研磨介质以250ml/min流速和4,320rpm进行研磨。使用partica la-950激光衍射粒径分布分析仪(加利福尼亚州欧文的堀场公司(horiba,irvine ca))测量粒径。中值(也称为d50)是在累积分布的50%处的颗粒直径,为2.19微米,而d90是在累积分布的90%处的颗粒直径,为3.64微米。

[0118]

制备实施例2(pe2):

[0119]

将80克的bapp分散到320g水中,然后研磨。在minicer实验室研磨机中,用0.5mm氧化钇稳定的氧化锆研磨介质在250ml/min流速和4,320rpm操作下进行研磨。使用上述partica la-950激光衍射粒径分布分析仪测量粒径。研磨三分钟后,分散体加厚。然后将400克水加入到研磨料斗中以冲掉其余样品。最终的bapp浓度为大约10%。d50为10.18微米,并且d90为15.42微米。

[0120]

实施例1和比较例1-比较例3(ex1和ce1-ce3):

[0121]

通过分散表2中标识的材料来制备底漆。

[0122]

表2:含水底漆组合物(克)

[0123]

材料ex1ce1ce2ce3epz-51080.010.80.010.8der 6690.013.50.013.5pz 3903-20.045.50.045.5tdi脲5.93.05.93.0m50.01.80.01.8saap11.211.211.211.2zapp2.82.82.82.8pe1172.00.0172.00.0pe20.01020.0102wetlink781.51.51.51.5丙酮0.00.014.014.0di水298.0181.2264.0136.02-丙氧基乙醇0.00.00.014.0ipa0.00.017.017.0acrosolv0.00.00.930.0

[0124]

实施例1(ex1)

[0125]

通过在25℃下在1,000rpm-2,000rpm之间操作约二分钟至四分钟的高速混合器将11.2克的saap和2.8克的zap共混到172克的pe1中。五分钟后,添加298.0克水,然后添加5.9克tdi,然后添加1.5克wetlink 78。再继续混合15分钟。

[0126]

比较例1(ce1):

[0127]

通过在25℃下在1,000rpm-2,000rpm之间操作约二分钟至四分钟的高速混合器共混通过喷雾干燥涂覆制备的10.8克epz-5108和13.5克der 669粉末形式,45.5克pz 3903-2、10.2克bapp、3.0克tdi脲、1.8克m5、11.2克saap和2.8克zap。添加1.5克的wetlink 78并混合。添加181.2克去离子水以将固体量调节至20%。

[0128]

比较例2(ce2):

[0129]

通过在25℃下在1,000rpm-2,000rpm之间操作约二分钟至四分钟的高速混合器将11.2克的saap和2.8克的zap共混到172克的pe1中。以三分钟至五分钟的间隔缓慢添加11.4克ipa、3.1克丙酮和0.93克arcosolv。五分钟后,添加264.0克水,然后添加5.9克tdi,然后添加1.5克wetlink 78。再继续混合15分钟。

[0130]

比较例3(ce3):

[0131]

通过在25℃下在1,000rpm-2,000rpm之间操作约二分钟至四分钟的高速混合器共混通过喷雾干燥涂覆制备的10.8克epz-5108和13.5克der 669粉末形式,45.5克3903-2、102克pe2、3.0克tdi脲、1.8克m5、11.2克saap、2.8克zapp、14克丙酮、14克2-丙氧基乙醇和17克ipa。添加1.5克wetlink 78并混合,添加136.0克去离子水以将固体量调节至20%。

[0132]

将底漆组合物样品喷射在铝面板上并固化。也将底漆在32.2℃(90

°

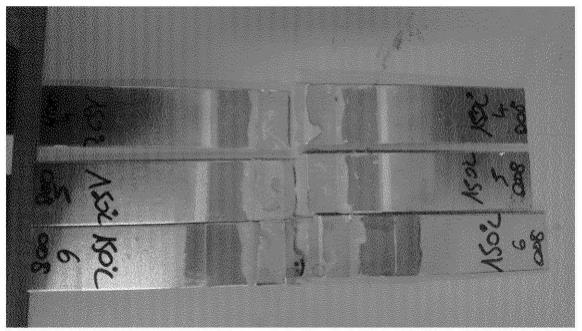

f)下老化七天以测试针对frp的底漆性能。耐刮擦性和frp测试的结果在表3和表4中示出。

[0133]

表3:耐刮擦性结果

[0134]

底漆实施例通过/不合格ex1通过ce1不合格ce2通过ce3通过

[0135]

表4:frp测试结果

[0136][0137]

以上获得专利证书的申请中所有引用的参考文献、专利和专利申请以一致的方式全文以引用方式并入本文中。在并入的参考文献部分与本技术之间存在不一致或矛盾的情况下,应以前述说明中的信息为准。为了使本领域的普通技术人员能够实践受权利要求书保护的本公开而给出的前述说明不应理解为是对本公开范围的限制,本公开的范围由权利要求书及其所有等同形式限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。