1.本发明涉及一种设有偏转器的涡旋压缩机,该偏转器布置在由固定涡旋件和压缩机外壳界定的排放压力容积中。

背景技术:

2.jp 07189966 a示出了一种设有偏转装置的涡旋压缩机,该偏转装置布置在排放压力容积中并且被构造成将从压缩腔室出来的压缩的制冷剂气流的方向从平行于涡旋压缩机的纵向轴线的方向改变为与涡旋压缩机的纵向轴线正交的方向。通过将压缩的制冷剂气流朝向排放压力容积的侧壁引导,避免了压缩的制冷剂气体直接撞击在压缩机外壳的上端壁表面上。因此,减少了脉动噪声。

3.由于在压缩机外壳的上端壁中形成了排放接头,因此压缩的制冷剂气体在离开排放压力容积之前在其流动方向上经受额外的变化。这导致压缩的制冷剂气体的显著压降。

4.us 2019/0195224 a1公开了一种设有消音器的涡旋压缩机,该消音器附接到固定涡旋件的基板并且覆盖形成在固定涡旋件的中央部分中的排放端口。同样在此,避免了压缩的制冷剂气体直接流到压缩机外壳的上端壁。然而,该解决方案再次导致了压缩的制冷剂气体中增加的压降,因为在压缩的制冷剂气体通过排放孔离开消音器腔室并且流向压缩机外壳的排出口之前,该压缩的制冷剂气流的方向发生了几次变化。

技术实现要素:

5.本发明的一个目的是提供一种改进的涡旋压缩机,该改进的涡旋压缩机可以克服在传统的涡旋压缩机中遇到的缺点。

6.本发明的另一个目的是提供一种通过减少排放压力容积中的压力损失而具有提高的效率的涡旋压缩机。

7.本发明的另一个目的还在于降低从压缩机外壳发出的噪声。

8.根据本发明,这种涡旋压缩机包括:

[0009]-压缩机外壳,所述压缩机外壳具有排出口;

[0010]-绕动涡旋件,所述绕动涡旋件布置在所述压缩机外壳内、并且包括绕动基板和从所述绕动基板延伸的绕动螺旋涡卷;

[0011]-固定涡旋件,所述固定涡旋件布置在所述压缩机外壳内、并且包括固定基板和从所述固定基板延伸的固定螺旋涡卷,所述固定螺旋涡卷和所述绕动螺旋涡卷与所述固定基板和所述绕动基板一起限定压缩腔室,所述固定涡旋件进一步包括排放通道,所述排放通道形成在所述固定基板中并且设有排放端口,所述排放端口出现在至少部分地由所述压缩机外壳和所述固定涡旋件限定的排放压力容积中;和

[0012]-偏转器,所述偏转器布置在所述排放压力容积中,所述偏转器覆盖所述排放端口并且至少部分地界定面向所述压缩机外壳的所述排出口的排放开口,所述偏转器被构造成迫使从所述排放端口出来的压缩的制冷剂气流从轴向方向转换为径向方向,并且有利地从

轴向方向平滑地转换为径向方向,并且所述偏转器被构造成将所述压缩的制冷剂气流导向所述排出口,并且特别是将所述压缩的制冷剂气流朝向所述排出口引导。

[0013]

由于偏转器在排放端口上方延伸、并且被构造成将压缩的制冷剂气流导向排出口,因此避免了压缩的制冷剂气流直接撞击在压缩机外壳的上端壁上,并且压缩的制冷剂气体在离开排放压力容积之前在其流动方向上不经历几次变化,这实质上减少了排放压力容积中的压力损失,同时抑制了脉动和压缩机外壳与排放端口之间的共振波。

[0014]

因此,与现有技术的压缩机的声学行为和效率相比,实质上改进了根据本发明的涡旋压缩机的声学行为和效率。特别地,观察到了很大的改进(高达-4db),尤其是对于2.5khz的频率。

[0015]

涡旋压缩机还可以单独地或组合地包括以下特征中的一个或多个。

[0016]

根据本发明的实施例,所述排放通道基本上平行于所述涡旋压缩机的纵向轴线延伸。

[0017]

根据本发明的实施例,所述排放通道被构造成将所述压缩腔室流体地连接到所述排放压力容积。

[0018]

根据本发明的实施例,所述排放端口设置在所述固定涡旋件的所述固定基板的中央部分处。

[0019]

根据本发明的实施例,所述排出口设置在所述压缩机外壳的上盖上。有利地,所述排出口设置在所述上盖的侧壁上。

[0020]

根据本发明的实施例,所述偏转器具有肘状形状。

[0021]

根据本发明的实施例,所述偏转器附接到所述固定涡旋件的所述固定基板。

[0022]

根据本发明的实施例,所述偏转器附接到所述固定基板的背离所述压缩腔室的基板面。

[0023]

根据本发明的实施例,所述偏转器包括第一端部和第二端部,所述第一端部密封地附接到所述固定涡旋件的所述固定基板,所述第二端部至少部分地界定所述排放开口。

[0024]

根据本发明的实施例,所述偏转器的所述第一端部靠近所述排放端口密封地附接到所述固定涡旋件的所述固定基板。

[0025]

根据本发明的实施例,所述排放开口在与所述排出口相距预定分离距离处出现在所述排放压力容积中,以允许所述压缩的制冷剂气流传送到所述排放压力容积。

[0026]

根据本发明的实施例,所述涡旋压缩机进一步包括排放止回阀组件,所述排放止回阀组件附接到所述压缩机外壳的所述排出口并且被构造成:当所述涡旋压缩机停止时,防止制冷剂从制冷系统的外部管道回流到所述排放压力容积中。

[0027]

根据本发明的实施例,所述排放止回阀组件包括管状阀壳体,所述管状阀壳体具有入口开口和出口开口,所述入口开口出现在所述排放压力容积中,所述出口开口出现在所述压缩机外壳的外侧并且被构造成流体地连接到制冷系统的所述外部管道。

[0028]

根据本发明的实施例,所述排放开口面向所述管状阀壳体的所述入口开口,并且位于与所述管状阀壳体的所述入口开口相距预定间隔距离处。

[0029]

根据本发明的实施例,所述入口开口的横截面与所述排放开口的横截面之间的比率介于0.8与1.2之间,并且例如介于0.9与1.1之间。换言之,所述管状阀壳体的入口开口和所述排放开口在尺寸上相似。

[0030]

根据本发明的实施例,所述排放开口和所述入口开口被构造成使得离开所述固定涡旋件的所述排放端口的所述压缩的制冷剂气体的大部分被直接输送到所述管状阀壳体的所述入口开口中。排放止回阀组件和偏转器的这种构造允许减少压缩的制冷剂气流中的压力损失。

[0031]

根据本发明的实施例,所述排放通道包括具有弯曲的凸形表面部分的壁部分,所述弯曲的凸形表面部分朝向所述排出口,并且有利地朝向所述排放止回阀组件,并且特别地朝向所述管状阀壳体的入口开口。

[0032]

根据本发明的实施例,所述偏转器和所述排放通道的所述弯曲的凸形表面部分限定光滑的表面结构。所述偏转器和所述排放通道的这种构造允许进一步减少压力损失。当需要增加体积流量来保持给定的冷却能力时,这在使用低密度制冷剂(例如,低gwp(全球变暖潜势)制冷剂)时尤其重要。

[0033]

根据本发明的实施例,所述偏转器包括具有内偏转表面部分的上壁部分,该内偏转表面部分是凹形且弯曲的,该内偏转表面部分朝向排出口。排放通道的这种构造允许进一步减小压缩的制冷剂气流中的压力损失。

[0034]

所述偏转器可以被制造为烧结的、压制的、冲压的、机加工的或模制的金属部件。优选地,所述偏转器被制成为模制的或3d打印的塑料部件。

[0035]

有利地,通过使用螺钉或螺栓将所述偏转器附接到所述固定涡旋件。然而,可以应用其他合适的方法(例如熔焊、钎焊、压配合或胶合)来将偏转器附接到固定涡旋件。

[0036]

在考虑到作为非限制性示例代表根据本发明的涡旋压缩机的实施例的附图,阅读以下描述之后,这些优点和其它优点将变得明显。

附图说明

[0037]

当结合附图阅读时,可以更好地理解本发明的实施例的以下详细描述,然而,应该理解本发明不限于所公开的具体实施例。

[0038]

图1是根据本发明的涡旋压缩机的纵向剖视图。

[0039]

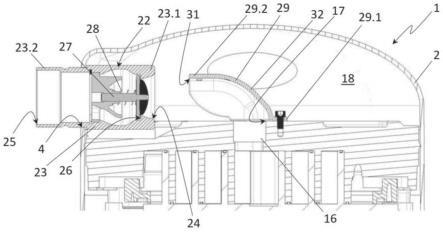

图2是图1的涡旋压缩机的局部纵向剖视图,示出了处于关闭位置的排放止回阀组件。

[0040]

图3是图1的涡旋压缩机的局部纵向剖视图,示出了处于打开位置的排放止回阀组件,并且排放止回阀组件中排放通道包括具有倒角的壁部分。

[0041]

图4是图1的涡旋压缩机的局部纵向剖视图,示出了处于打开位置的排放止回阀组件,并且排放止回阀组件中排放通道包括具有弯曲的凸形表面部分的壁部分。

[0042]

图5是图1的涡旋压缩机的局部俯视图。

[0043]

图6是图1的涡旋压缩机的偏转器的透视图。

具体实施方式

[0044]

图1描述了根据本发明的占据竖直位置的涡旋压缩机1。

[0045]

涡旋压缩机1包括压缩机外壳2,该压缩机外壳2设有吸入口3和排出口4,该吸入口3被构造成向涡旋压缩机1供应待压缩的制冷剂,该排出口4被构造成排出被压缩的制冷剂。排出口4有利地设置在压缩机外壳2的上盖的侧壁上。

[0046]

涡旋压缩机1进一步包括支撑装置5和压缩单元6,该支撑装置5固定到压缩机外壳2,该压缩单元6设置在压缩机外壳2的内侧并且被所述支撑装置5支撑。该压缩单元6被构造成压缩通过吸入口3供应的制冷剂。压缩单元6包括固定涡旋件7和绕动涡旋件(orbiting scroll)8,该固定涡旋件7相对于压缩机外壳2是固定的,该绕动涡旋件8被设置在支撑装置5上的推力轴承面9支撑并且与该推力轴承面9滑动接触。

[0047]

固定涡旋件7包括固定基板11,该固定基板11具有下面和上面,所述下面朝向绕动涡旋件8定向,所述上面与该固定基板11的下面相对。该固定涡旋件7还包括固定螺旋涡卷(spiral wrap)12,该固定螺旋涡卷12从固定基板11的下面朝向绕动涡旋件8伸出。

[0048]

绕动涡旋件8包括绕动基板13,该绕动基板13具有上面和下面,所述上面朝向固定涡旋件7定向,所述下面与该绕动基板13的上面相对、并且能够滑动地安装在推力轴承面9上。该绕动涡旋件8还包括绕动螺旋涡卷14,该绕动螺旋涡卷14从绕动基板13的上面朝向固定涡旋件7伸出。所述绕动涡旋件8的绕动螺旋涡卷14与所述固定涡旋件7的固定螺旋涡卷12啮合,以在所述绕动螺旋涡卷14与所述固定螺旋涡卷12之间形成多个压缩腔室15。所述压缩腔室15中的每个压缩腔室具有可变容积,当驱动所述绕动涡旋件8相对于所述固定涡旋件7绕动时,所述压缩腔室15中的每个压缩腔室的可变容积从外向内减小。

[0049]

固定涡旋件7进一步包括排放通道16,该排放通道16形成在固定基板11的中央部分中并且流体地连接到压缩腔室15。排放通道16平行于涡旋压缩机1的纵向轴线延伸、并且设有排放端口17,该排放端口17出现在由压缩机外壳2和固定涡旋件7限定的排放压力容积18中。因此,排放通道16被构造成将压缩腔室15流体地连接到排放压力容积18。

[0050]

此外,涡旋压缩机1包括驱动轴19和电驱动马达21,该驱动轴19竖直地延伸并且被构造成驱动所述绕动涡旋件8进行绕动(orbital)运动,该电驱动马达21可以例如是变速电驱动马达,该电驱动马达21联接到驱动轴19并且被构造成驱动所述驱动轴19围绕旋转轴线a旋转。

[0051]

涡旋压缩机1进一步包括排放止回阀组件22,该排放止回阀组件22附接到排出口4并且流体地连接到排放压力容积18。排放止回阀组件22特别是被构造成:当涡旋压缩机1停止时,防止制冷剂从制冷系统的高压侧回流到排放压力容积18中。

[0052]

排放止回阀组件22包括管状阀壳体23,该管状阀壳体23插入压缩机外壳2的排出口4中并且密闭地固定到该排出口4。管状阀壳体23具有第一端部部分23.1和第二端部部分23.2,该第一端部部分23.1布置在排放压力容积18的内侧、并且设有出现在排放压力容积18中的入口开口24,该第二端部部分23.2布置在压缩机外壳2的外侧、并且设有出现在该压缩机外壳2的外侧的出口开口25,并且所述出口开口25被构造成流体地连接到制冷系统的外部管道。根据图1至图6所示的实施例,管状阀壳体23的第二端部部分23.2用作用于连接该制冷系统的外部管道的接头。

[0053]

排放止回阀组件22进一步包括阀座26,该阀座26位于管状阀壳体23内并且形成在该管状阀壳体23的内表面处。阀座26是环形的并且围绕入口开口24延伸。有利地,阀座26设置在第一端部部分23.1上。

[0054]

排放止回阀组件22还包括阀构件27,该阀构件27布置在管状阀壳体23内并且能够在关闭位置(参见图2)与打开位置(参见图3)之间移动,在所述关闭位置中,阀构件27抵靠在阀座26上,在所述打开位置中,阀构件27远离阀座26。

[0055]

排放止回阀组件22进一步包括偏置元件28(诸如,弹簧元件),该偏置元件28被构造成将阀构件27朝向关闭位置偏置。

[0056]

涡旋压缩机1还包括偏转器29,该偏转器29布置在排放压力容积18中并且覆盖排放端口17。偏转器29可以被制造为烧结的、压制的、冲压的、机加工的或模制的金属部件。然而,偏转器29优选地被制成为模制的或3d打印的塑料部件。

[0057]

偏转器29包括第一端部29.1和第二端部29.2,该第一端部29.1密封地附接到固定涡旋件7的固定基板11的上面并且位于排放端口17附近,该第二端部29.2至少部分地界定面向入口开口24和压缩机外壳2的排出口4的排放开口31。根据附图所示的实施例,由固定涡旋件7的固定基板11和偏转器29的第二端部29.2界定该排放开口31。然而,排放开口31可以例如完全由偏转器29的第二端部29.2界定。

[0058]

有利地,通过使用螺钉或螺栓将偏转器29附接到固定涡旋件7。然而,可以应用其他合适的方法(例如熔焊、钎焊、压配合或胶合)来将偏转器29附接到固定涡旋件7。

[0059]

根据附图所示的实施例,偏转器29具有肘状形状并且包括具有内偏转表面部分的上壁部分32,该内偏转表面部分是凹形且弯曲的、并且朝向排出口4。

[0060]

偏转器29被构造成将从排放端口17出来的压缩的制冷剂气流导向排出口4,特别地导向管状阀壳体23的出口开口25。偏转器29还被构造成迫使所述压缩的制冷剂气流从相对于涡旋压缩机的纵向轴线的轴向方向平滑地转换为径向方向。

[0061]

根据附图所示的实施例,排放开口31面向管状阀壳体23的入口开口24,并且在与排出口4相距预定分离距离d1处出现在排放压力容积18中,并且位于与管状阀壳体23的入口开口24相距预定间隔距离d2处,以便允许压缩的制冷剂气流传送到排放压力容积18,并且使排放止回阀组件22相对于偏转器29的安装容易。所述预定间隔距离d2介于2mm与40mm之间,并且有利地介于10mm与30mm之间。然而,排放开口31和入口开口24被构造成使得离开固定涡旋件7的排放端口17的压缩的制冷剂气体的大部分直接输送到管状阀壳体23的入口开口24中。

[0062]

入口开口24的横截面与排放开口31的横截面之间的比率介于0.8与1.2之间,并且有利地介于0.9与1.1之间,使得管状阀壳体23的入口开口24和排放开口31在尺寸上相似。

[0063]

根据图4所示的实施例,排放通道16包括壁部分33,该壁部分33具有朝向管状阀壳体23的入口开口24的弯曲的凸形表面部分。有利地,偏转器29的内表面和排放通道16的弯曲的凸形表面部分限定光滑的表面结构。偏转器29和排放通道16的这种构造允许进一步减少压力损失。当需要增加体积流量来保持给定的冷却能力时,这在使用低密度制冷剂(例如,低gwp(全球变暖潜势)制冷剂)时尤其重要。

[0064]

然而,根据本发明的替代实施例,排放通道16可以包括由倒角限定的壁部分33(参见图3)、或呈圆柱形的壁部分33(参见图2)。

[0065]

现在将描述涡旋压缩机1的操作。

[0066]

当根据本发明的涡旋压缩机1启动时,绕动涡旋件8由驱动轴19驱动而遵循绕动运动,该绕动涡旋件8的这种运动引起制冷剂吸入压缩腔室15并在压缩腔室15中压缩。压缩的制冷剂气体经由形成在固定涡旋件7的中央部分中的排放通道16和排放端口17而朝向排放压力容积18离开,被偏转器29朝向管状阀壳体23的入口开口24引导,抵抗由偏置元件28施加的偏置力将阀构件27移动到打开位置中,并且然后流动通过管状阀壳体23和该管状阀壳

体23的出口开口25。

[0067]

由于偏转器29、排放通道16的壁部分33和管状阀壳体23的入口开口24的构造,压缩的制冷剂气体中的压力损失显著降低,这显著提高了涡旋压缩机1的效率和性能。

[0068]

当根据本发明的涡旋压缩机1停止时,偏置元件28使阀构件27朝向关闭位置偏置,这防止了高压的制冷剂返回到排放压力容积18。

[0069]

当然,本发明不限于以上通过非限制性示例的方式描述的实施例,而是相反,本发明包括其所有实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。