1.本发明属于锂离子电池技术领域,涉及一种负极片,尤其涉及一种具有散热结构的负极片及其制备方法与锂离子电池。

背景技术:

2.锂离子电池因其具有较高的能量密度,在电动汽车行业应用广泛。然而在长期使用过程中,过电流、过充、内部锂枝晶、挤压、机械冲击、穿刺或其他滥用情况会导致电池发生内短路。当内短路电流所带来的焦耳热累积,并无法快速扩散排出时,电池会发生放热连锁反应,进而引发大面积负极、正极、电解液和隔膜等材料的放热反应,最终导致锂离子电池发生热失控。

3.此外,在高温环境中电解液会分解产生气体,这些不良气体在锂离子电池中不断积聚,不仅使得电池性能降低,而且导致电池发生鼓包现象,甚至会发生破裂或爆炸,带来极大的安全隐患,因此需要提升锂离子电池的散热性能。

4.相较于正极片,在电池发生内短路时,负极具有良好的导电性,产热量大于散热量,导致电池内部聚集大量的热,从而引发电池热失控,因此提升负极片的散热性能需要优先考虑。

5.cn 111697230a公开了一种高安全复合正极片及其制备方法和应用的锂离子电池,所述正极片的上下两侧表面分别涂覆至少一层功能材料层,所述功能材料层包括无机纳米材料、导电剂、导锂离子材料、粘结剂和分散剂。所述发明有效地抑制了电池内短路带来的热积累,避免了热失控,进而改善了高能量密度锂离子电池的安全性。然而所述发明采用的无机纳米材料导热系数在200w/(mk)左右,仍有较大的提升空间。

6.cn 105576322a公开了一种具有散热结构的锂离子动力电池,包括由热电材料和铝材料复合制备而成的散热壳层,以此取代原有的电池壳层。所述发明直接从单体电池着手,有效降低了单体电池的发热升温问题,提升了单体电池的循环寿命和安全性能。然而所述发明采用的热电材料成本较高,且所述散热壳层并不适用于软包电池,限制了其进一步推广应用。

7.cn 104466058a公开了一种用于解决锂电芯散热与安全的电池壳体,所述电池壳体侧面具有多处散热凸沿,增加了锂离子电池外壳散热性的同时便于安装人员的搬运。然而所述发明无法解决电池内部导热性差的问题,且凸沿的设计增加了电池重量,仍有较大的优化空间。

8.cn 107546364a公开了一种锂离子动力电池负极片及其制备方法,所述发明中负极集流体设于负极片的任一侧边,导热箔设于不同于负极集流体的侧边,负极片的表面设有由负极浆料涂覆形成的负极涂层。采用这种负极片的锂离子电池可将电池内部产生的热量以高效的横向热传导方式传导至电池外部,有效减少了电池内部热量累积,从而避免了电池的活性物质老化与电性能恶化,延长了电池的使用寿命。然而所述发明在负极片中额外引入了导热箔,一定程度上降低了电池的能量密度,且增大了负极片的占用空间。

9.由此可见,如何设计一种具有散热结构的负极片,特别适用于高能量密度的锂离子电池,降低电池的发热温升,进而提升电池内部散热性能与安全性能,成为了目前本领域技术人员迫切需要解决的问题。

技术实现要素:

10.本发明的目的在于提供一种具有散热结构的负极片及其制备方法与锂离子电池,所述具有散热结构的负极片,特别适用于高能量密度的锂离子电池,降低了电池的发热温升,提升了电池内部散热性能与安全性能。

11.为达到此发明目的,本发明采用以下技术方案:

12.第一方面,本发明提供一种具有散热结构的负极片,所述具有散热结构的负极片包括依次层叠设置的第一导热涂层、第一负极涂层、集流体、第二负极涂层与第二导热涂层。

13.所述第一导热涂层与第二导热涂层分别包括导热材料。

14.本发明中,所述第一导热涂层与第二导热涂层分别设置在第一负极涂层与第二负极涂层的表面,且两层导热涂层中均包含导热材料,使其导热性能优于负极涂层,将负极片在工作过程中产生的热量及时传导至电池表面,特别适用于高能量密度的锂离子电池,避免了电池内部的焦耳热累积,提升了电池的安全性能。

15.优选地,所述导热材料包括铜粉、银粉或石墨烯中的任意一种或至少两种的组合,典型但非限制性的组合包括铜粉、银粉、石墨烯、硅粉、金刚石或单壁碳纳米管中的任意一种或至少两种的组合,典型但非限制性的组合包括铜粉与银粉的组合,银粉与石墨烯的组合,石墨烯与硅粉的组合,硅粉与金刚石的组合,或金刚石与单壁碳纳米管的组合。

16.优选地,所述导热材料的纯度为98-100wt%,例如可以是98wt%、98.2wt%、98.4wt%、98.6wt%、98.8wt%、99wt%、99.2wt%、99.4wt%、99.6wt%、99.8wt%或100wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17.本发明中,所述导热材料选用铜粉、银粉、石墨烯、硅粉、金刚石或单壁碳纳米管相较于现有技术可大幅度提升导热涂层的导热性能,其中铜的导热系数为401w/(mk),银的导热系数为429w/(mk),石墨烯的导热系数为5300w/(mk),纳米硅的导热系数为611w/(mk),金刚石的导热系数为1300w/(mk),单壁碳纳米管(管径≤10nm)的导热系数为2000w/(mk),均高于其他金属氧化物或氮化物的导热系数。此外,所述导热材料的纯度对其导热性能存在较为明显的影响,当纯度低于98wt%时,所述导热涂层的散热性能并不十分理想,进而影响电池的安全性能。

18.优选地,所述铜粉的粒径d50≤500nm,例如可以是d50=1nm、d50=50nm、d50=100nm、d50=150nm、d50=200nm、d50=250nm、d50=300nm、d50=350nm、d50=400nm、d50=450nm或d50=500nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.优选地,所述银粉的粒径d50≤500nm,例如可以是d50=1nm、d50=50nm、d50=100nm、d50=150nm、d50=200nm、d50=250nm、d50=300nm、d50=350nm、d50=400nm、d50=450nm或d50=500nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.优选地,所述石墨烯的厚度≤10nm,例如可以是0.1nm、1nm、2nm、3nm、4nm、5nm、6nm、7nm、8nm、9nm或10nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21.优选地,所述硅粉的粒径d50≤500nm,例如可以是d50=1nm、d50=50nm、d50=100nm、d50=150nm、d50=200nm、d50=250nm、d50=300nm、d50=350nm、d50=400nm、d50=450nm或d50=500nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.优选地,所述金刚石的粒径d50≤500nm,例如可以是d50=1nm、d50=50nm、d50=100nm、d50=150nm、d50=200nm、d50=250nm、d50=300nm、d50=350nm、d50=400nm、d50=450nm或d50=500nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.优选地,所述单壁碳纳米管的管径≤10nm,例如可以是0.1nm、1nm、2nm、3nm、4nm、5nm、6nm、7nm、8nm、9nm或10nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.本发明中,所述石墨烯选用片状的单层和/或多层结构,所述厚度为单层石墨烯厚度或多层石墨烯的各层厚度总和。

25.优选地,所述第一导热涂层的厚度为1-5μm,例如可以是1μm、1.5μm、2μm、2.5μm、3μm、3.5μm、4μm、4.5μm或5μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.优选地,所述第二导热涂层的厚度为1-5μm,例如可以是1μm、1.5μm、2μm、2.5μm、3μm、3.5μm、4μm、4.5μm或5μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.第二方面,本发明提供一种如第一方面所述的具有散热结构的负极片的制备方法,所述制备方法包括以下步骤:

28.(1)将负极浆料均匀涂覆于集流体两侧,分别形成第一负极涂层与第二负极涂层,得到负极片;

29.(2)将导热浆料均匀涂覆于步骤(1)所得负极片两侧,在第一负极涂层表面形成第一导热涂层,在第二负极涂层表面形成第二导热涂层,烘干后得到具有散热结构的负极片。

30.本发明中,步骤(1)所述负极浆料的制备方法及组成材料均采用常规的技术手段,只要能实现制备负极浆料的功能即可,故在此不做特别限定,例如可以采用cn 110137467a中实施例一公开的制备方法制备得到负极浆料。

31.本发明中,步骤(1)所述集流体为铜箔。

32.本发明中,只需在原有负极片的两侧各涂覆一层导热涂层,便可提升负极片的散热性能,制备方法简单,节省了人力物力及生产成本。

33.优选地,步骤(2)所述导热浆料包括导热材料、分散剂、粘结剂与溶剂。

34.优选地,所述导热材料占导热浆料重量的0.01-8%,例如可以是0.01%、1%、2%、3%、4%、5%、6%、7%或8%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.优选地,所述分散剂占导热材料重量的0.1-1%,例如可以是0.1%、0.2%、0.3%、

0.4%、0.5%、0.6%、0.7%、0.8%、0.9%或1%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.优选地,所述分散剂包括羧甲基壳聚糖、聚丙烯酸、柠檬酸、聚乙烯吡咯烷酮或亚甲基双萘磺酸钠中的任意一种或至少两种的组合,典型但非限制性的组合包括羧甲基壳聚糖与聚丙烯酸的组合,聚丙烯酸与柠檬酸的组合,柠檬酸与聚乙烯吡咯烷酮的组合,或聚乙烯吡咯烷酮与亚甲基双萘磺酸钠的组合。

37.优选地,所述粘结剂包括聚偏氟乙烯和/或聚甲基丙烯酸甲酯。

38.优选地,所述粘结剂的数均分子量为150000-1500000,例如可以是150000、250000、500000、750000、1000000、1250000或1500000,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39.优选地,所述溶剂包括n-甲基吡咯烷酮。

40.作为本发明优选的技术方案,所述制备方法包括以下步骤:

41.(1)将负极浆料均匀涂覆于集流体两侧,分别形成第一负极涂层与第二负极涂层,得到负极片;

42.(2)将导热浆料均匀涂覆于步骤(1)所得负极片两侧,在第一负极涂层表面形成第一导热涂层,在第二负极涂层表面形成第二导热涂层,烘干后得到具有散热结构的负极片;所述导热浆料包括导热材料、分散剂、数均分子量为150000-1500000的粘结剂聚偏氟乙烯和/或聚甲基丙烯酸甲酯与溶剂n-甲基吡咯烷酮,所述分散剂包括羧甲基壳聚糖、聚丙烯酸、柠檬酸、聚乙烯吡咯烷酮或亚甲基双萘磺酸钠中的任意一种或至少两种的组合,且导热材料占导热浆料重量的0.01-8%,分散剂占导热材料重量的0.1-1%。

43.第三方面,本发明提供一种锂离子电池,所述锂离子电池包括正极片、隔膜、电解液与如第一方面所述的具有散热结构的负极片。

44.本发明中,所述锂离子电池采用了第一方面所述的具有散热结构的负极片,在长期工作过程中电池的散热性能与安全性能均得到了大幅度提升,且特别适用于高能量密度的锂离子电池。

45.本发明中,所述正极片采用常规的正极片,所述正极片的制备方法及具体材质均不在此做特别限定,例如可以采用cn 110137467a中实施例一公开的正极片作为本发明所述锂离子电池的正极片。

46.本发明中,所述电解液中的溶质为锂盐,例如可以是lipf6、libf4或liclo4中的任意一种或至少两种的组合,典型但非限制性的组合包括lipf6与libf4的组合,libf4与liclo4的组合,lipf6与liclo4的组合,或lipf6、libf4与liclo4的组合;所述电解液中的溶剂为碳酸乙烯酯、碳酸丙烯酯、碳酸二甲酯、碳酸甲乙酯或氟代碳酸乙烯酯中的任意一种或至少两种的组合,典型但非限制性的组合包括碳酸乙烯酯与碳酸丙烯酯的组合,碳酸丙烯酯与碳酸二甲酯的组合,碳酸二甲酯与碳酸甲乙酯的组合,或碳酸甲乙酯与氟代碳酸乙烯酯的组合。

47.优选地,所述隔膜的两侧涂覆有陶瓷层。

48.优选地,所述隔膜的厚度为5-40μm,例如可以是5μm、10μm、15μm、20μm、25μm、30μm、35μm或40μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49.优选地,所述隔膜的孔隙率为20-50%,例如可以是20%、25%、30%、35%、40%、

45%或50%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50.本发明中,所述隔膜的两侧涂覆有陶瓷层并将隔膜厚度设定为5-40μm,保证了隔膜良好的高温性能;此外,将隔膜孔隙率设定为20-50%,保证了隔膜良好的离子通过率,进而提升了电池的能量密度。

51.相对于现有技术,本发明具有以下有益效果:

52.(1)本发明提供的具有散热结构的负极片,特别适用于高能量密度的锂离子电池,提升了电池内部的散热性能,使得电池即使在150-180℃的高温环境中表面温度最高不超过201.3℃,不易引发电池内部热失控,未发生起火或爆炸现象,提升了电池的安全性能;

53.(2)本发明提供的具有散热结构的负极片制备方法流程简单,节省了人力物力及生产成本;

54.(3)本发明提供的锂离子电池散热性能及安全性能好,避免了电池内部的焦耳热积累和热连锁反应,具有良好的应用前景。

附图说明

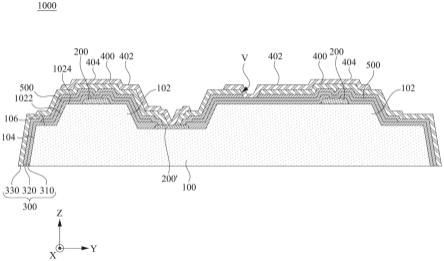

55.图1是本发明提供的具有散热结构的负极片的剖面示意图。

56.其中:1-第一导热涂层;2-第一负极涂层;3-集流体;4-第二负极涂层;5-第二导热涂层。

具体实施方式

57.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

58.实施例1

59.本实施例提供一种如图1所示的具有散热结构的负极片及其制备方法,所述具有散热结构的负极片包括依次层叠设置的第一导热涂层1、第一负极涂层2、集流体3、第二负极涂层4与第二导热涂层5,所述第一导热涂层1与第二导热涂层5厚度均为3μm,且分别包括纯度为100wt%的石墨烯,所述石墨烯为多层片状结构,且厚度为5nm。

60.本实施例中,所述制备方法包括以下步骤:

61.(1)将负极浆料均匀涂覆于集流体3两侧,分别形成第一负极涂层2与第二负极涂层4,得到负极片;

62.(2)将导热浆料均匀涂覆于步骤(1)所得负极片两侧,在第一负极涂层2表面形成第一导热涂层1,在第二负极涂层4表面形成第二导热涂层5,烘干后得到具有散热结构的负极片;所述导热浆料包括导热材料石墨烯、分散剂聚乙烯吡咯烷酮、数均分子量为150000的粘结剂聚偏氟乙烯与溶剂n-甲基吡咯烷酮,且导热材料占导热浆料重量的4%,分散剂占导热材料重量的0.5%。

63.其中,步骤(1)所述负极浆料为采用cn 110137467a中实施例一公开的制备方法制备得到负极浆料。

64.实施例2

65.本实施例提供一种如图1所示的具有散热结构的负极片及其制备方法,所述具有散热结构的负极片包括依次层叠设置的第一导热涂层1、第一负极涂层2、集流体3、第二负

极涂层4与第二导热涂层5,所述第一导热涂层1与第二导热涂层5厚度均为1μm,且分别包括纯度为98wt%的铜粉,所述铜粉的粒径d50=1nm。

66.本实施例中,所述制备方法包括以下步骤:

67.(1)将负极浆料均匀涂覆于集流体3两侧,分别形成第一负极涂层2与第二负极涂层4,得到负极片;

68.(2)将导热浆料均匀涂覆于步骤(1)所得负极片两侧,在第一负极涂层2表面形成第一导热涂层1,在第二负极涂层4表面形成第二导热涂层5,烘干后得到具有散热结构的负极片;所述导热浆料包括导热材料铜粉、分散剂亚甲基双萘磺酸钠、数均分子量为1500000的粘结剂聚甲基丙烯酸甲酯与溶剂n-甲基吡咯烷酮,且导热材料占导热浆料重量的8%,分散剂占导热材料重量的1%。

69.其中,步骤(1)所述负极浆料为采用cn 110137467a中实施例一公开的制备方法制备得到负极浆料。

70.实施例3

71.本实施例提供一种如图1所示的具有散热结构的负极片及其制备方法,所述具有散热结构的负极片包括依次层叠设置的第一导热涂层1、第一负极涂层2、集流体3、第二负极涂层4与第二导热涂层5,所述第一导热涂层1与第二导热涂层5厚度均为5μm,且分别包括纯度为99wt%的银粉,所述银粉的粒径d50=500nm。

72.本实施例中,所述制备方法包括以下步骤:

73.(1)将负极浆料均匀涂覆于集流体3两侧,分别形成第一负极涂层2与第二负极涂层4,得到负极片;

74.(2)将导热浆料均匀涂覆于步骤(1)所得负极片两侧,在第一负极涂层2表面形成第一导热涂层1,在第二负极涂层4表面形成第二导热涂层5,烘干后得到具有散热结构的负极片;所述导热浆料包括导热材料银粉、分散剂羧甲基壳聚糖、数均分子量为1000000的粘结剂聚偏氟乙烯与溶剂n-甲基吡咯烷酮,且导热材料占导热浆料重量的0.01%,分散剂占导热材料重量的0.1%。

75.其中,步骤(1)所述负极浆料为采用cn 110137467a中实施例一公开的制备方法制备得到负极浆料。

76.实施例4

77.本实施例提供一种具有散热结构的负极片及其制备方法,所述具有散热结构的负极片中除了将石墨烯改为单壁碳纳米管,且管径为5nm,其余结构及制备方法均与实施例1相同,故在此不做赘述。

78.实施例5

79.本实施例提供一种具有散热结构的负极片及其制备方法,所述具有散热结构的负极片中除了将铜粉改为硅粉,其余结构及制备方法均与实施例2相同,故在此不做赘述。

80.实施例6

81.本实施例提供一种具有散热结构的负极片及其制备方法,所述具有散热结构的负极片中除了将银粉改为金刚石,其余结构及制备方法均与实施例3相同,故在此不做赘述。

82.实施例7

83.本实施例提供一种具有散热结构的负极片及其制备方法,所述具有散热结构的负

极片中除了将石墨烯改为单层片状结构,且厚度为0.1nm,其余结构及制备方法均与实施例1相同,故在此不做赘述。

84.实施例8

85.本实施例提供一种具有散热结构的负极片及其制备方法,所述具有散热结构的负极片中除了将石墨烯的厚度改为10nm,其余结构及制备方法均与实施例1相同,故在此不做赘述。

86.实施例9

87.本实施例提供一种具有散热结构的负极片及其制备方法,所述具有散热结构的负极片中除了将石墨烯的纯度改为97wt%,其余结构及制备方法均与实施例1相同,故在此不做赘述。

88.实施例10

89.本实施例提供一种具有散热结构的负极片及其制备方法,所述具有散热结构的负极片中除了将铜粉的粒径改为d50=250nm,其余结构及制备方法均与实施例2相同,故在此不做赘述。

90.对比例1

91.本对比例提供一种具有散热结构的负极片及其制备方法,所述具有散热结构的负极片包括依次层叠设置的导热涂层、第一负极涂层、集流体与第二负极涂层,所述导热涂层的厚度为3μm,且包括纯度为100wt%的石墨烯,所述石墨烯为多层片状结构,且厚度为5nm。

92.本对比例中,所述制备方法包括以下步骤:

93.(1)将负极浆料均匀涂覆于集流体两侧,分别形成第一负极涂层与第二负极涂层,得到负极片;

94.(2)将导热浆料均匀涂覆于步骤(1)所得负极片的一侧,在第一负极涂层表面形成第一导热涂层,烘干后得到具有散热结构的负极片;所述导热浆料包括导热材料石墨烯、分散剂聚乙烯吡咯烷酮、数均分子量为150000的粘结剂聚偏氟乙烯与溶剂n-甲基吡咯烷酮,且导热材料占导热浆料重量的0.04%,分散剂占导热材料重量的0.5%。

95.其中,步骤(1)所述负极浆料为采用cn 110137467a中实施例一公开的制备方法制备得到负极浆料。

96.对比例2

97.本对比例提供一种负极片及其制备方法,所述负极片包括依次层叠设置的第一负极涂层、集流体与第二负极涂层。

98.本对比例中,所述制备方法为将负极浆料均匀涂覆于集流体铜箔两侧,分别形成第一负极涂层与第二负极涂层,得到负极片;所述负极浆料为采用cn110137467a中实施例一公开的制备方法制备得到负极浆料。

99.应用例1

100.本应用例应用隔膜、电解液、实施例1提供的具有散热结构的负极片与cn110137467a中实施例一公开的正极片进行组装,制备得到锂离子电池。

101.本应用例中,所述隔膜的两侧涂覆有陶瓷层,且隔膜厚度为25μm,孔隙率为35%;所述电解液的溶质为lipf6,溶剂为碳酸乙烯酯;所述组装的方法采用cn 110690506a中实施例一公开的组装方法。

102.本应用例所得锂离子电池的散热性能及安全性能测试见表1与表2。

103.应用例2

104.本应用例应用隔膜、电解液、实施例2提供的具有散热结构的负极片与cn110137467a中实施例一公开的正极片进行组装,制备得到锂离子电池。

105.本应用例中,所述隔膜的两侧涂覆有陶瓷层,且隔膜厚度为5μm,孔隙率为20%;所述电解液的溶质为libf4,溶剂为碳酸丙烯酯;所述组装的方法采用cn 110690506a中实施例一公开的组装方法。

106.本应用例所得锂离子电池的散热性能及安全性能测试见表1与表2。

107.应用例3

108.本应用例应用隔膜、电解液、实施例3提供的具有散热结构的负极片与cn110137467a中实施例一公开的正极片进行组装,制备得到锂离子电池。

109.本应用例中,所述隔膜的两侧涂覆有陶瓷层,且隔膜厚度为40μm,孔隙率为50%;所述电解液的溶质为liclo4,溶剂为碳酸二甲酯;所述组装的方法采用cn 110690506a中实施例一公开的组装方法。

110.本应用例所得锂离子电池的散热性能及安全性能测试见表1与表2。

111.应用例4

112.本应用例应用隔膜、电解液、实施例4提供的具有散热结构的负极片与cn110137467a中实施例一公开的正极片进行组装,制备得到锂离子电池。

113.本应用例中,所述隔膜的两侧涂覆有陶瓷层,且隔膜厚度为25μm,孔隙率为35%;所述电解液的溶质为lipf6,溶剂为碳酸乙烯酯;所述组装的方法采用cn 110690506a中实施例一公开的组装方法。

114.本应用例所得锂离子电池的散热性能及安全性能测试见表1与表2。

115.应用例5

116.本应用例应用隔膜、电解液、实施例5提供的具有散热结构的负极片与cn110137467a中实施例一公开的正极片进行组装,制备得到锂离子电池。

117.本应用例中,所述隔膜的两侧涂覆有陶瓷层,且隔膜厚度为5μm,孔隙率为20%;所述电解液的溶质为libf4,溶剂为碳酸丙烯酯;所述组装的方法采用cn 110690506a中实施例一公开的组装方法。

118.本应用例所得锂离子电池的散热性能及安全性能测试见表1与表2。

119.应用例6

120.本应用例应用隔膜、电解液、实施例6提供的具有散热结构的负极片与cn110137467a中实施例一公开的正极片进行组装,制备得到锂离子电池。

121.本应用例中,所述隔膜的两侧涂覆有陶瓷层,且隔膜厚度为40μm,孔隙率为50%;所述电解液的溶质为liclo4,溶剂为碳酸二甲酯;所述组装的方法采用cn 110690506a中实施例一公开的组装方法。

122.本应用例所得锂离子电池的散热性能及安全性能测试见表1与表2。

123.应用例7

124.本应用例应用隔膜、电解液、实施例7提供的具有散热结构的负极片与cn110137467a中实施例一公开的正极片进行组装,制备得到锂离子电池。

125.本应用例中,所述隔膜的两侧涂覆有陶瓷层,且隔膜厚度为25μm,孔隙率为35%;所述电解液的溶质为lipf6,溶剂为碳酸乙烯酯;所述组装的方法采用cn 110690506a中实施例一公开的组装方法。

126.本应用例所得锂离子电池的散热性能及安全性能测试见表1与表2。

127.应用例8

128.本应用例应用隔膜、电解液、实施例8提供的具有散热结构的负极片与cn110137467a中实施例一公开的正极片进行组装,制备得到锂离子电池。

129.本应用例中,所述隔膜的两侧涂覆有陶瓷层,且隔膜厚度为25μm,孔隙率为35%;所述电解液的溶质为lipf6,溶剂为碳酸乙烯酯;所述组装的方法采用cn 110690506a中实施例一公开的组装方法。

130.本应用例所得锂离子电池的散热性能及安全性能测试见表1与表2。

131.应用例9

132.本应用例应用隔膜、电解液、实施例9提供的具有散热结构的负极片与cn110137467a中实施例一公开的正极片进行组装,制备得到锂离子电池。

133.本应用例中,所述隔膜的两侧涂覆有陶瓷层,且隔膜厚度为25μm,孔隙率为35%;所述电解液的溶质为lipf6,溶剂为碳酸乙烯酯;所述组装的方法采用cn 110690506a中实施例一公开的组装方法。

134.本应用例所得锂离子电池的散热性能及安全性能测试见表1与表2。

135.应用例10

136.本应用例应用隔膜、电解液、实施例10提供的具有散热结构的负极片与cn110137467a中实施例一公开的正极片进行组装,制备得到锂离子电池。

137.本应用例中,所述隔膜的两侧涂覆有陶瓷层,且隔膜厚度为5μm,孔隙率为20%;所述电解液的溶质为libf4,溶剂为碳酸丙烯酯;所述组装的方法采用cn 110690506a中实施例一公开的组装方法。

138.本应用例所得锂离子电池的散热性能及安全性能测试见表1与表2。

139.对比应用例1

140.本对比应用例应用隔膜、电解液、对比例1提供的具有散热结构的负极片与cn 110137467a中实施例一公开的正极片进行组装,制备得到锂离子电池。

141.本对比应用例中,所述隔膜的两侧涂覆有陶瓷层,且隔膜厚度为25μm,孔隙率为35%;所述电解液的溶质为lipf6,溶剂为碳酸乙烯酯;所述组装的方法采用cn 110690506a中实施例一公开的组装方法。

142.本对比应用例所得锂离子电池的散热性能及安全性能测试见表1与表2。

143.对比应用例2

144.本对比应用例应用隔膜、电解液、对比例2提供的负极片与cn 110137467a中实施例一公开的正极片进行组装,制备得到锂离子电池。

145.本对比应用例中,所述隔膜的两侧涂覆有陶瓷层,且隔膜厚度为25μm,孔隙率为35%;所述电解液的溶质为lipf6,溶剂为碳酸乙烯酯;所述组装的方法采用cn 110690506a中实施例一公开的组装方法。

146.本对比应用例所得锂离子电池的散热性能及安全性能测试见表1与表2。

147.表1

[0148][0149]

表1为电池针刺测试,电池1c恒流恒压充电,截止电流0.05c,搁置1h,针的规格为耐高温钢针,刺穿速率为25mm/s,垂直刺穿电池芯体,针在电池中停留1h;电池不起火不爆炸记为通过,否则记为失败。

[0150]

由表1可知,即使在电池能量密度高达300wh/kg以上的情况下,应用例1-10所得锂离子电池均通过了针刺测试,说明其散热性能与安全性能均优于对比应用例1与2,其中应用例9的电池表面温度高于其他应用例,说明导热材料的纯度低于98wt%时,电池的散热性能会受到不利影响。

[0151]

表2

[0152][0153]

表2为电池加热测试,电池1c恒流恒压充电,截止电流0.05c,搁置1h,以2℃/min的升温速率,先将电池加热到150℃,保温30min,再加热到180℃,保温2h,观察1h;电池不起火不爆炸记为通过,否则记为失败。

[0154]

由表2可知,即使在电池能量密度高达300wh/kg以上的情况下,应用例1-10所得锂离子电池在高温环境下的安全性能均优于对比应用例1与2,其中应用例9的电池表面温度高于其他应用例,说明导热材料的纯度低于98wt%时,电池的散热性能会受到不利影响。

[0155]

由此可见,本发明提供的具有散热结构的负极片,特别适用于高能量密度的锂离

子电池,提升了电池内部的散热性能,使得电池即使在150-180℃的高温环境中表面温度最高不超过201.3℃,不易引发电池内部热失控,未发生起火或爆炸现象,提升了电池的安全性能;所述具有散热结构的负极片制备方法流程简单,节省了人力物力及生产成本;此外,利用所述具有散热结构的负极片制备得到的锂离子电池散热性能及安全性能好,避免了电池内部的焦耳热积累和热连锁反应,具有良好的应用前景。

[0156]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。