1.本发明涉及电池材料回收的技术领域,特别是涉及一种脱除磷酸亚铁酸性溶液中金属杂质的方法及应用。

背景技术:

2.磷酸铁锂电池具有比容量高、循环次数多和绿色环保等诸多优势,在通信基站、储能和动力电池等领域应用广泛。随着我国新能源汽车的快速发展,按目前锂离子电池的寿命周期普遍为5年计算,随着时间的推移,我国动力电池报废量将达到12~17万吨,产生的大量退役废旧动力电池亟需回收再利用处理。由于磷酸铁锂电池富含锂和磷酸铁,从资源循环利用和环境保护的角度考虑,实现对退役磷酸铁锂电池中的全组分回收具有重要的研究价值和现实意义。

3.由于钛离子掺杂能有效改进商用磷酸铁锂电池的大电流充放电性能,废旧磷酸铁锂正极粉普遍含有钛(钛含量》400ppm)。同时,废旧锂电池在进行破碎分选等预处理过程中,部分铝箔或铜箔小颗粒会混入正极粉中。因此,采用湿法工艺回收废旧磷酸铁锂正极材料制备电池级磷酸铁的方法普遍面临铝、钛、铜等金属杂质含量偏高的难题。此外,规模化回收磷酸铁锂电池过程若不进行铝、钛和铜等杂质的定向深度脱除,亦会影响回收产品磷酸铁品质的均一性和稳定性,间接影响后续制备的磷酸铁锂电池充放电性能。金属杂质的深度脱除具有重要的研究价值和现实意义。

4.迄今为止,除铜工艺主要有低酸浸出除铜和置换还原除铜两种工艺。前者是磷酸铁锂正极粉/磷酸铁渣通过无机酸选择性溶铜除杂,后者是磷酸铁锂正极粉/磷酸铁渣酸浸后得到酸浸液,然后通过铁粉还原沉淀出铜单质。除铝工艺主要浓碱浸出磷酸铁锂正极粉选择性溶铝,以及酸浸液中铁铝共沉淀/树脂脱铝。

5.目前已报道了一种磷酸亚铁酸溶液除铜和铝方法,其通过向含有fe

2

、po

43-的酸性溶液中补充铁单质,调节ph大于3.0,使得铜和铝沉淀出来,而亚铁组分保留在溶液中。该方法可实现深度除铜、铝,但操作过程难以控制,而且由于k

sp

(fe3(po4)2)=1.0

×

10-38

,在ph调节过程易造成fe

2

、cu

2

和al

3

的共同沉淀,实际上fe

2

和po

43-的损失较大。

6.或一种硫酸亚铁酸液除钛方法,在体系ph》1.5时溶液中钛残留量较大(200~400ppm),除钛不彻底。因此,磷铁酸浸液经除杂后得到的磷酸铁的回收率偏低,杂质钛含量偏高。

7.或一种选择性回收废旧磷酸铁锂电池中铜、铝的方法,通过采用稀浓度的无机酸和氧气于高温下浸出磷酸铁锂正极材料,使得铜、铝浸出,而其中的磷酸铁以浸出渣的形式沉淀分离。该方法除铜、铝效率较佳,但铁浸出率高达4.6%,磷铁损失量较大;由于k

sp

(fepo4·

2h2o)=1.3

×

10-22

,k

sp

(ti(hpo4)2·

h2o)=1.0

×

10-29

,ti(hpo4)2·

h2o较fepo4·

2h2o难溶出。回收的磷酸铁产品纯度和收率偏低,并且存在工艺流程复杂、高盐废水产生量大等弊端。

8.可见,低酸条件下难以将磷酸铁锂正极粉/磷酸铁渣中的钛选择性溶出;而高酸条

件下则会造成各组分的同步溶出,且高酸体系中调节ph沉淀除钛不彻底,并且磷铁损失量。因此,除杂的关键仍在于选择性将钛、铝和铜杂质沉淀,并且抑制铁的沉出。

技术实现要素:

9.基于此,本发明提供一种脱除磷酸亚铁酸性溶液中金属杂质的方法,其能够在深度脱除金属杂质的同时保证较高的磷酸铁纯度和收率。

10.技术方案如下:

11.一种脱除磷酸亚铁酸性溶液中金属杂质的方法,包括以下步骤:

12.将含有fe

2

、po

43-以及金属杂质的磷酸亚铁酸性溶液、第一ph调节剂与吸附剂混合,制备反应液,在ph值为1.0~3.0的条件下发生除杂反应,除去固体,制得磷铁液;

13.所述吸附剂为无定形的磷酸盐。

14.在其中一个实施例中,所述吸附剂选自无定形的磷酸铁、无定形的羟基磷酸铁、无定形的磷酸铝、无定形的羟基磷酸铝、无定形的磷酸钛和无定形的羟基磷酸钛中的至少一种。

15.在其中一个实施例中,所述吸附剂和所述酸性溶液中fe

2

的质量比为(0.05~0.6):1。

16.在其中一个实施例中,所述除杂反应的反应时间≥2h。

17.在其中一个实施例中,所述除杂反应的反应温度为20℃~150℃。

18.在其中一个实施例中,所述第一ph调节剂选自尿素、碳酸铵和碳酸氢铵中的至少一种。

19.在其中一个实施例中,所述的脱除磷酸亚铁酸性溶液中金属杂质的方法,在除杂反应中,还包括向所述反应液中通入保护性气体气氛的步骤,所述保护性气体气氛为氮气、氩气和二氧化碳中的至少一种。

20.本发明还提供一种电池级磷酸铁的制备方法,包括以下步骤:

21.按照如上所述的脱除磷酸亚铁酸性溶液中金属杂质的方法制得所述磷铁液;

22.将所述磷铁液与氧化剂、第二ph调节剂混合,发生氧化反应。

23.在其中一个实施例中,所述氧化剂选自过氧化氢、空气、臭氧或氧气中的至少一种,和/或

24.所述第二ph调节剂选自氨水、碳酸铵或碳酸氢铵中的至少一种。

25.在其中一个实施例中,所述氧化反应的参数包括:反应温度为50℃~100℃,反应时间为3h~10h,反应体系的ph值为1.5~2.0。

26.在其中一个实施例中,在所述氧化反应结束后,还包括进行过滤收集滤渣、洗涤和干燥处理的步骤。

27.在其中一个实施例中,干燥处理的温度为500℃~700℃,时间为1h~3h。

28.本发明具有以下有益效果:

29.本发明采用无定形的磷酸盐作为金属杂质的吸附剂和晶种,在实现离子选择性吸附的同时还能强化结晶沉淀效果,并且无定形的磷酸盐具有多孔通道、粒径较小和比表面积大等优点,能够提高除杂效率。

30.经测试,按照本发明的除杂方法和回收方法,除钛、铝、铜杂质的脱除率均高于

80%,部分高于99%,微量杂质的沉出率从原来的20%左右提升至80%以上,同时铁的损失率《0.8%,在深度脱除金属杂质的同时保证了较高的磷酸铁纯度和收率。

31.另外,本发明除杂方法具有操作简单、设备投资少、质量可控并且易于工业化等优点,能产生较好的经济和社会效益,具有广阔的应用前景。

附图说明

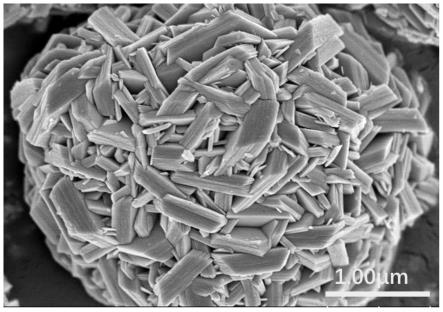

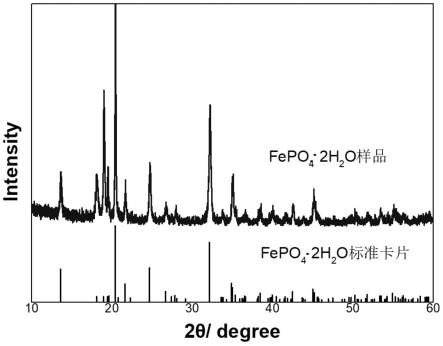

32.图1为实施例1制得的电池级磷酸铁的xrd图谱。

具体实施方式

33.以下结合具体实施例和附图对本发明作进一步详细的说明。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明公开内容理解更加透彻全面。

34.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

35.本文所使用的术语“和/或”、“或/和”、“及/或”的可选范围包括两个或两个以上相关所列项目中任一个项目,也包括相关所列项目的任意的和所有的组合,所述任意的和所有的组合包括任意的两个相关所列项目、任意的更多个相关所列项目、或者全部相关所列项目的组合。

36.在使用本文中描述的“包括”、“具有”、和“包含”的情况下,意图在于覆盖不排他的包含,除非使用了明确的限定用语,例如“仅”、“由

……

组成”等,否则还可以添加另一部件。

37.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。在本发明的描述中,“若干”的含义是至少一个,例如一个,两个等,除非另有明确具体的限定。

38.本发明中的词语“优选地”、“更优选地”等是指,在某些情况下可提供某些有益效果的本发明实施方案。然而,在相同的情况下或其他情况下,其他实施方案也可能是优选的。此外,对一个或多个优选实施方案的表述并不暗示其他实施方案不可用,也并非旨在将其他实施方案排除在本发明的范围之外。

39.当本文中公开一个数值范围时,上述范围视为连续,且包括该范围的最小值及最大值,以及这种最小值与最大值之间的每一个值。进一步地,当范围是指整数时,包括该范围的最小值与最大值之间的每一个整数。此外,当提供多个范围描述特征或特性时,可以合并该范围。换言之,除非另有指明,否则本文中所公开之所有范围应理解为包括其中所归入的任何及所有的子范围。

40.除非相反地提及,否则单数形式的术语可以包括复数形式,并不能理解为其数量为一个。

41.在本发明中,“至少一种”指所列项目的任一种、任两种或任两种以上。

42.在本发明中,无定形指具有非完全晶体的结构,且反应活性大于具有晶体结构。例

如,无定形的磷酸铁具有非完全晶体结构,其反应活性大于具有晶体结构的无水磷酸铁。

43.以下具体实施方式所用的原料、试剂材料等,如无特殊说明,均为市售购买产品。

44.本发明的技术方案如下:

45.一种脱除磷酸亚铁酸性溶液中金属杂质的方法,包括以下步骤:

46.将含有fe

2

、po

43-以及金属杂质的磷酸亚铁酸性溶液、第一ph调节剂与吸附剂混合,制备反应液,在ph值为1.0~3.0的条件下发生除杂反应,除去固体,制得磷铁液;

47.所述吸附剂为无定形的磷酸盐。

48.本发明采用无定形的磷酸盐作为金属杂质的吸附剂和晶种,在实现离子选择性吸附的同时还能强化结晶沉淀效果,并且无定形的磷酸盐具有多孔通道、粒径较小和比表面积大等优点,能够提高除杂效率。磷铁液的成分主要为二价铁、磷酸根,以及少量金属杂质如钠、镁、硅、硫、钾、钙、铬、钴、镍、锰、锌、镉、铅、钛、铜、铝等,具体种类与实施例制备得到的磷酸铁icp含量分析结果相对应。固液分离得到的固体其成分种类与吸附剂一致,在净化后伴生了部分新的无定形磷酸钛和磷酸铝,即净化吸附剂中无定形磷酸钛和磷酸铝的含量相比吸附剂增加了。

49.在其中一个实施例中,所述吸附剂选自无定形的磷酸铁、无定形的羟基磷酸铁、无定形的磷酸铝、无定形的羟基磷酸铝、无定形的磷酸钛和无定形的羟基磷酸钛中的至少一种。

50.在其中一个实施例中,所述吸附剂为无定形的磷酸铁,其能够显著降低钛、铝和铜的含量,提高磷酸铁的产品纯度,且还能保证磷酸铁的高收率。

51.可以理解地,除杂反应体系的ph值包括但不限于为:1.5、1.6、1.7、1.8、1.9、2.0、2.1、2.2、2.3、2.4、2.5、2.6、2.7、2.8、2.9和3.0。在其中一个实施例中,所述第一ph调节剂选自尿素、碳酸铵和碳酸氢铵中的至少一种。通过酸度调节,促进金属杂质以难溶性络合物或不溶性络合物形式沉出。

52.在其中一个实施例中,所述吸附剂和所述酸性溶液中fe

2

的质量比为(0.05~0.6):1。通过这些吸附剂可选择性吸附特定阳离子,并强化结晶沉淀效果,有效提高除杂效果。这个范围内的质量比更有利于本发明在深度除金属杂质(特别是除铝、钛、铜)的同时还能保证较高的磷酸铁纯度和收率。若吸附剂加入量低于本发明范围,除杂(特别是铝、钛、铜)效率大大降低,导致磷酸铁纯度不够;若吸附剂加入量高于本发明范围,磷酸铁收率会大大降低。可以理解地,所述吸附剂和所述酸性溶液中fe

2

的质量比包括但不限于为:0.05:1、0.06:1、0.07:1、0.08:1、0.09:1、0.1:1、0.12:1、0.15:1、0.18:1、0.2:1、0.22:1、0.25:1、0.28:1、0.3:1、0.32:1、0.35:1、0.38:1、0.4:1、0.42:1、0.45:1、0.48:1、0.5:1、0.52:1、0.55:1、0.58:1和0.6:1。

53.在其中一个实施例中,所述除杂反应的反应时间≥2h。这个范围内的反应时间更有利于本发明在深度除铝、钛、铜的同时还能保证较高的磷酸铁纯度和收率。

54.可以理解地,所述除杂反应的反应时间包括但不限于为:2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h、6h、6.5h、7h、7.5h、8h、8.5h、9h、9.5h、10h、10.5h、11h、11.5h、12h、12.5h、13h、13.5h、14h、14.5h、15h、15.5h、16h、16.5h、17h、18h、19h、20h、21h、22h、23h、24h和25h。优选地,所述除杂反应的反应时间为2h~10h,这样本发明在深度除铝、钛、铜的同时还能保证较高的磷酸铁纯度和收率,以及更加经济。

55.在其中一个实施例中,所述除杂反应的反应温度为20℃~150℃。这个范围内的反应温度更有利于本发明在深度除铝、钛、铜的同时还能保证较高的磷酸铁纯度和收率。若温度高于本发明范围,除杂效率大大降低,导致磷酸铁纯度和收率不够;而温度低于本发明范围,同样会降低除杂效率。可以理解地,所述除杂反应的反应温度包括但不限于为:20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃、100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃和150℃。优选地,所述除杂反应的反应温度为20℃~100℃。进一步地,所述除杂反应的反应温度为30℃~80℃。

56.在其中一个实施例中,在除杂反应中,还包括向所述反应液中通入保护性气体气氛的步骤,所述保护性气体气氛为氮气、氩气和二氧化碳中的至少一种。通入保护性气体可以避免fe

2

被氧化,更有利于本发明在深度除铝、钛、铜的同时还能保证较高的磷酸铁纯度和收率。

57.在其中一个实施例中,去除固体的方式为过滤。

58.本发明还提供一种电池级磷酸铁的制备方法,包括以下步骤:

59.按照如上所述的脱除磷酸亚铁酸性溶液中金属杂质的方法制得所述磷铁液;

60.将所述磷铁液与氧化剂、第二ph调节剂混合,发生氧化反应。

61.磷铁液与氧化剂进行反应,使得其中的二价铁被氧化为三价铁,形成磷酸铁。

62.在其中一个实施例中,所述氧化剂选自过氧化氢、空气、臭氧或氧气中的至少一种。氧化剂的加入量只要保证能充分氧化二价铁即可。当氧化剂为空气或者臭氧时,将氧化剂通入磷铁液中,磷铁液与氧化剂进行反应,使得二价铁被氧化为三价铁,形成磷酸铁。

63.在其中一个实施例中,所述第二ph调节剂选自氨水、碳酸铵或碳酸氢铵中的至少一种。通过酸度调节,降低磷酸铁的溶解度,使其沉淀析出,提高收率。

64.在其中一个实施例中,所述氧化反应的参数包括:反应温度为50℃~100℃,反应时间为3h~10h,反应体系的ph值为1.5~2.0。

65.可以理解地,氧化反应的温度包括但不限于为:50℃、52℃、55℃、60℃、62℃、65℃、67℃、70℃、72℃、75℃、80℃、82℃、85℃、87℃、90℃、92℃、95℃、96℃、98℃和100℃。氧化反应的时间包括但不限于为:3h、3.5h、4h、4.5h、5h、5.5h、6h、6.5h、7h、7.5h、8h、8.5h、9h、9.5h和10h。氧化反应体系的ph值包括但不限于为:1.5、1.6、1.7、1.8、1.9和2.0。

66.在其中一个实施例中,在所述氧化反应结束后,还包括进行过滤收集滤渣、洗涤和干燥处理的步骤。

67.在其中一个实施例中,干燥处理的温度为500℃~700℃,时间为1h~3h。可以理解地,干燥处理的温度包括但不限于为:500℃、525℃、550℃、575℃、600℃、625℃、650℃、675℃和700℃。干燥处理的时间包括但不限于为:1h、1.5h、2h、2.5h和3h。

68.本发明的电池级磷酸铁的制备方法具有操作简单、设备投资少、质量可控并且易于工业化等优点,能产生较好的经济和社会效益,具有广阔的应用前景。

69.以下结合具体实施例和对比例进行进一步说明。

70.可以理解地,磷酸亚铁酸性溶液在元素成分方面可能会略有不同,但是本发明公开的金属脱除方法适用于各种磷酸亚铁酸性体系,为了便于描述本发明,下述实施例和对比例中所使用磷酸亚铁的元素含量分析如下(以酸性溶液总质量计算):

[0071][0072]

除了以上的元素外,还含有微量的硅、硫、铬、锰、镉、铅元素以及较多的锂元素。

[0073]

实施例1

[0074]

将1200g含有fe

2

、po

43-以及金属杂质的酸性溶液、25g无定形磷酸铁混合(吸附剂:亚铁离子质量比为0.39:1),并往浆料中通入氮气,调节浆料温度为30℃。用碳酸氢铵缓慢调节最终浆料ph=1.5,控制反应时间3.0h。反应结束后,过滤,洗涤,用质量浓度为25%氨水调节净化液的ph=1.8,再与60g质量浓度为30%双氧水混合,90℃反应5.0h,经过滤、洗涤和600℃脱水2.0h,得到电池级磷酸铁,收率为99.4%。

[0075]

对上述制备得到的磷酸铁进行xrd测试,得到图1所示衍射图谱,将其与相应产品标准卡片对照,证实本实施例所得产物确为磷酸铁。

[0076]

上述制备的磷酸铁经原子发射光谱法(icp)检测,且杂质含量均为相对于磷酸铁质量作为基准计算,其杂质钠、镁、硅、硫、钾、钙、铬、钴、镍、锰、锌、镉、铅的含量均小于10ppm,杂质钛、铜和铝的含量分别为20ppm、1ppm和12ppm。

[0077]

实施例2

[0078]

将2000g含有fe

2

、po

43-以及金属杂质的酸性溶液、5.5g不定形羟基磷酸铝混合(吸附剂:亚铁离子质量比为0.05:1),并往浆料中通入氩气,调节浆料温度为80℃。用尿素缓慢调节最终浆料ph=2.5,控制反应反应时间5.0h。反应结束后,过滤,洗涤,用质量浓度为20%的碳酸氢铵调节净化液的ph=1.5,往溶液中通入氧气,控制氧分压为2.5mpa,80℃反应7.0h,经过滤、洗涤和550℃脱水2h,得到电池级磷酸铁,收率为98.9%。

[0079]

上述制备的磷酸铁经原子发射光谱法(icp)检测,且杂质含量均为相对于磷酸铁质量作为基准计算,其杂质钠、镁、硅、硫、钾、钙、铬、钴、镍、锰、锌、镉、铅的含量均小于10ppm,杂质钛、铜和铝的含量分别为28ppm、3ppm和15ppm。

[0080]

实施例3

[0081]

将800g含有fe

2

、po

43-以及金属杂质的酸性溶液、20g不定形羟基磷酸钛混合(吸附剂:亚铁离子质量比为0.47:1),并往浆料中通入二氧化碳,调节浆料温度为50℃。用碳酸铵缓慢调节最终浆料ph=2.0,控制反应反应时间4.0h。反应结束后,过滤,洗涤,用质量浓度为20%的碳酸铵调节净化液的ph=2.0,往溶液中通入氧气,控制氧分压2mpa,85℃反应5h,经过滤、洗涤和650℃脱水1.5h,得到电池级磷酸铁,收率为98.7%。

[0082]

上述制备的磷酸铁经原子发射光谱法(icp)检测,且杂质含量均为相对于磷酸铁质量作为基准计算,其杂质钠、镁、硅、硫、钾、钙、铬、钴、镍、锰、锌、镉、铅的含量均小于10ppm,杂质钛、铜和铝的含量分别为25ppm、2ppm和13ppm。

[0083]

实施例4

[0084]

将4000g含有fe

2

、po

43-以及金属杂质的酸性溶液、40g不定形羟基磷酸铁混合(吸

附剂:亚铁离子质量比为0.19:1),并往浆料中通入二氧化碳,调节浆料温度为70℃。用碳酸氢铵缓慢调节最终浆料ph=2.0,控制反应反应时间3.0h。反应结束后,过滤,洗涤,用20%的碳酸铵调节净化液的ph=1.8,再与230g质量浓度为30%双氧水混合,70℃反应7.0h,经过滤、洗涤和600℃脱水3.0h,得到电池级磷酸铁,收率为98.7%。

[0085]

上述制备的磷酸铁经原子发射光谱法(icp)检测,且杂质含量均为相对于磷酸铁质量作为基准计算,其杂质钠、镁、硅、硫、钾、钙、铬、钴、镍、锰、锌、镉、铅的含量均小于10ppm,杂质钛、铜和铝的含量分别为20ppm、1ppm和17ppm。

[0086]

实施例5

[0087]

将4000g含有fe

2

、po

43-以及金属杂质的酸性溶液、64g不定形羟基磷酸铁、64g磷酸钛混合(吸附剂:亚铁离子质量比为0.39:1),并往浆料中通入氮气,调节浆料温度为70℃。用尿素缓慢调节最终浆料ph=2.0,控制反应反应时间3.0h。反应结束后,过滤,洗涤,用质量浓度为20%的碳酸铵调节净化液的ph=1.8,往溶液中通入氧气,控制氧分压1.5mpa,95℃反应9.0h,经过滤、洗涤和680℃脱水2.5h,得到电池级磷酸铁,收率为99.2%。

[0088]

上述制备的磷酸铁经原子发射光谱法(icp)检测,且杂质含量均为相对于磷酸铁质量作为基准计算,其杂质钠、镁、硅、硫、钾、钙、铬、钴、镍、锰、锌、镉、铅的含量均小于10ppm,杂质钛、铜和铝的含量分别为20ppm、1ppm和14ppm。

[0089]

实施例6

[0090]

按照实施例1的相同步骤和工艺处理磷酸亚铁酸性溶液,区别仅在于除杂步骤中不通入保护性气体,其它操作与实施例1相同。

[0091]

制备的磷酸铁收率为90.3%。经原子发射光谱法(icp)检测,且杂质含量均为相对于磷酸铁质量作为基准计算,其杂质钠、镁、硅、硫、钾、钙、铬、钴、镍、锰、锌、镉、铅的含量均小于20ppm,杂质钛、铜和铝的含量分别为18ppm、1ppm和10ppm。

[0092]

实施例7

[0093]

按照实施例1的相同步骤和工艺处理磷酸亚铁酸性溶液,区别仅在于除杂步骤中反应温度为150℃,其它操作与实施例1相同。

[0094]

制备的磷酸铁收率为86.7%。经原子发射光谱法(icp)检测,且杂质含量均为相对于磷酸铁质量作为基准计算,其杂质钠、镁、硅、硫、钾、钙、铬、钴、镍、锰、锌、镉、铅的含量均小于20ppm,杂质钛、铜和铝的含量分别为40ppm、5ppm和18ppm。

[0095]

对比例1

[0096]

按照实施例1的相同步骤和工艺处理磷酸亚铁酸性溶液,区别仅在于吸附剂采用无水磷酸铁,其它操作与实施例1相同。

[0097]

制备的磷酸铁收率为99.3%。经原子发射光谱法(icp)检测,且杂质含量均为相对于磷酸铁质量作为基准计算,其杂质钠、镁、硅、硫、钾、钙、铬、钴、镍、锰、锌、镉、铅的含量均小于20ppm,杂质钛、铜和铝的含量分别为560ppm、210ppm和1250ppm。

[0098]

对比例2

[0099]

按照实施例1的相同步骤和工艺处理磷酸亚铁酸性溶液,区别仅在于除杂步骤中使用了碳酸氢铵调节ph至4.0,其它操作与实施例1相同。

[0100]

制备的磷酸铁收率为81.3%。经原子发射光谱法(icp)检测,且杂质含量均为相对于磷酸铁质量作为基准计算,其杂质钠、镁、硅、硫、钾、钙、铬、钴、镍、锰、锌、镉、铅的含量均

小于20ppm,杂质钛、铜和铝的含量分别为350ppm、130ppm和830ppm。

[0101]

对比例3

[0102]

按照实施例1的相同步骤和工艺处理磷酸亚铁酸性溶液,区别仅在于除杂步骤中使用了磷酸调节ph至0.5,其它操作与实施例1相同。

[0103]

制备的磷酸铁收率为98.8%。经原子发射光谱法(icp)检测,且杂质含量均为相对于磷酸铁质量作为基准计算,其杂质钠、镁、硅、硫、钾、钙、铬、钴、镍、锰、锌、镉、铅的含量均小于20ppm,杂质钛、铜和铝的含量分别为430ppm、340ppm和1150ppm。

[0104]

对比例4

[0105]

按照实施例1的相同步骤和工艺处理磷酸亚铁酸性溶液,区别仅在于加入的无定形磷酸铁为38.3(吸附剂:亚铁离子质量比为0.6:1),除杂步骤中反应时间为1.5h,其它操作与实施例1相同。

[0106]

制备的磷酸铁收率为99.7%。经原子发射光谱法(icp)检测,且杂质含量均为相对于磷酸铁质量作为基准计算,其杂质钠、镁、硅、硫、钾、钙、铬、钴、镍、锰、锌、镉、铅的含量均小于20ppm,杂质钛、铜和铝的含量分别为180ppm、3ppm和1080ppm。

[0107]

对比例5

[0108]

按照实施例1的相同步骤和工艺处理磷酸亚铁酸性溶液,区别仅在于除杂步骤中不加入吸附剂,其它操作与实施例1相同。

[0109]

制备的磷酸铁收率为87.5%。经原子发射光谱法(icp)检测,且杂质含量均为相对于磷酸铁质量作为基准计算,其杂质钠、镁、硅、硫、钾、钙、铬、钴、镍、锰、锌、镉、铅的含量均小于20ppm,杂质钛、铜和铝的含量分别为380ppm、6ppm和1240ppm。

[0110]

结果分析:

[0111]

实施例1至5提供的脱除磷酸亚铁酸性溶液中金属杂质的方法能够在深度脱除金属杂质的同时保证较高的磷酸铁纯度和收率。

[0112]

比较实施例1和实施例6的结果可知,实施例6除杂步骤中不通入非氧化性气体,虽然金属杂质含量能大幅度下降,但磷酸铁收率也会下降较多。

[0113]

比较实施例1和实施例7的结果可知,实施例7除杂步骤中反应温度为150℃,虽然金属杂质含量能大幅度下降,但磷酸铁收率也会下降较多。

[0114]

比较实施例1和对比例1的结果可知,对比例1除杂步骤中采用无水磷酸铁替代无定形磷酸铁,磷酸铁收率基本不变,但其中大部分钛、铜和铝杂质未能除去,未达到本发明的目的。

[0115]

比较实施例1和对比例2的结果可知,对比例2除杂步骤中调节最终浆料ph=4.0,虽然大部分金属杂质已除去,但磷酸铁收率大幅度下降,未达到本发明的目的。

[0116]

比较实施例1和对比例3的结果可知,对比例3除杂步骤中调节最终浆料ph=0.5,磷酸铁收率基本不变,但其中大部分钛、铜和铝杂质未能除去,未达到本发明的目的。

[0117]

比较实施例1和对比例4的结果可知,对比例4除杂步骤中即使吸附剂用量相对于亚铁离子的质量比已达上限,但反应时间为1.5h,除杂反应不完全,虽然磷酸铁收率基本不变,但其中大部分钛、铜和铝杂质未能除去,未达到本发明的目的。

[0118]

比较实施例1和对比例5的结果可知,对比例5除杂步骤中不加入吸附剂,磷酸铁收率大幅度下降,同时其中大部分钛、铜和铝杂质未能除去,未达到本发明的目的。

[0119]

综上可知,本发明采用无定形的磷酸盐作为磷酸亚铁酸性溶液中金属杂质的吸附剂和晶种,在特定酸度条件下,除钛、铝、铜杂质的脱除率均高于80%,部分高于99%,微量杂质的沉出率从20%左右提升至80%以上,同时铁的损失率《0.8%,说明本发明的技术方案能够在深度脱除金属杂质的同时还保证较高的磷酸铁纯度和收率。

[0120]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0121]

以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。应当理解,本领域的普通技术人员在本发明提供的技术方案的基础上,通过合乎逻辑的分析、推理或者有限的试验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书及附图可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。