1.本技术涉及显示技术领域,尤其涉及一种阵列基板及显示面板。

背景技术:

2.随着显示面板向着大尺寸、高分辨率、高频率及自发光显示模式等方向发展,对于控制开关和驱动显示的薄膜晶体管(thin film transistor,tft)的迁移率和稳定性提出了越来越高的要求,而目前先显示行业常用的非晶硅薄膜晶体管器件的迁移率低,开态电流低,无法满足高阶显示产品的需求,而氧化物薄膜晶体管的迁移率高达非晶硅薄膜晶体管的10~100倍,可以满足新型高阶显示产品的需求,因此氧化物薄膜晶体管及其显示面板越来越受到业界的重视。

3.目前在液晶显示面板(liquidcrystaldisplay,lcd)的阵列基板中的氧化物薄膜晶体管主要有两种结构,一种是蚀刻阻挡层(etchstopperlayer,esl)型薄膜晶体管,一种是背沟道蚀刻(backchanneletch,bce)型薄膜晶体管。其中esl型薄膜晶体管的制程需要多一道光罩工序用于制备蚀刻阻挡层,使得成本更高,且薄膜晶体管的尺寸较大影响显示面板的开口率。而bce型薄膜晶体管则因为沟道受到蚀刻等工艺的损伤,导致器件特性和稳定性较差,使得显示面板的生产良率和信赖性受到影响。

4.综上所述,现有显示面板存在由于氧化物薄膜晶体管的尺寸较大导致开口率降低的问题。故,有必要提供一种阵列基板及显示面板来改善这一缺陷。

技术实现要素:

5.本技术实施例提供一种阵列基板及显示面板,可以减小氧化物薄膜晶体管的尺寸,从而提高显示面板的开口率。

6.本技术实施例提供一种阵列基板,包括:

7.衬底;

8.有源层,设置于所述衬底上,所述有源层的材料包括金属氧化物;以及

9.离子注入阻挡层,设置于所述有源层背离所述衬底的一侧;

10.其中,所述有源层包括沟道部,所述离子注入阻挡层与至少部分所述沟道部对位设置。

11.根据本技术一实施例,所述阵列基板还包括:

12.栅极,设置于所述衬底上;以及

13.栅极绝缘层,设置于所述栅极与所述有源层之间;

14.其中,所述栅极在所述有源层上的正投影覆盖所述沟道部。

15.根据本技术一实施例,所述阵列基板还包括源极和漏极,所述有源层还包括源极接触部和漏极接触部,所述源极连接并覆盖所述源极接触部,所述漏极连接并覆盖所述漏极接触部;

16.其中,栅极在所述有源层上的正投影覆盖所述源极接触部和所述漏极接触部。

17.根据本技术一实施例,所述有源层还包括导体部,所述离子注入阻挡层与所述导体部错开设置;

18.其中,所述沟道部、所述源极接触部以及所述漏极接触部的离子掺杂浓度均小于所述导体部的离子掺杂浓度。

19.根据本技术一实施例,所述阵列基板包括蚀刻阻挡层,所述蚀刻阻挡层设置于所述有源层与所述离子注入阻挡层之间。

20.根据本技术一实施例,所述离子注入阻挡层设置于所述源极和所述漏极之间,并与所述源极和所述漏极相互间隔设置;

21.所述沟道部包括与所述离子注入阻挡层对位设置的主沟道部,所述导体部设置于所述主沟道部的相对两侧并连接于所述主沟道部。

22.根据本技术一实施例,所述源极包括主体部和延伸部,所述主体部连接并覆盖对应的所述源极接触部,所述延伸部与所述主体部连接并延伸至所述蚀刻阻挡层之上;和/或

23.所述漏极包括主体部和延伸部,所述主体部连接并覆盖对应的所述漏极接触部,所述延伸部与所述主体部连接并延伸至所述蚀刻阻挡层之上。

24.根据本技术一实施例,所述沟道部包括与所述延伸部对位设置的副沟道部,所述副沟道部的相对两侧分别连接于所述源极接触部和所述漏极接触部的其中之一、以及所述导体部。

25.根据本技术一实施例,所述阵列基板还包括钝化保护层,所述钝化保护层覆盖所述源极、所述漏极以及所述有源层;

26.其中,所述离子注入阻挡层设置于所述钝化保护层背离所述有源层的一侧。

27.根据本技术一实施例,所述离子注入阻挡层设置于所述钝化保护层上,所述离子注入阻挡层在所述有源层上的正投影位于所述源极和所述漏极在所述有源层上的正投影之间,并与所述源极和所述漏极相互错开设置。

28.根据本技术一实施例,所述离子注入阻挡层与所述源极以及所述漏极设置于同一层,并且与所述源极以及所述漏极的材料相同。

29.本技术实施例还提供一种显示面板,包括如上述的阵列基板、对置基板以及液晶层,所述液晶层设置在所述阵列基板和所述对置基板之间。

30.本技术实施例的有益效果:本技术实施例提供一种阵列基板及显示面板,所述显示面板包括阵列基板,所述阵列基板包括有源层和离子注入阻挡层,所述有源层的材料包括金属氧化物,所述离子注入阻挡层设置于所述有源层的一侧,所述有源层包括沟道部,通过将所述离子注入阻挡层与至少部分所述沟道部对位设置,在离子注入过程中,离子注入阻挡层可以阻止离子注入至沟道部,以此降低氧化物薄膜晶体管的有效沟道长度,在保持氧化物薄膜晶体管的宽长比不变的情况下,可以减小氧化物薄膜晶体管的沟道的宽度,从而可以减小氧化物薄膜晶体管的尺寸,进而提高显示面板的开口率。

附图说明

31.为了更清楚地说明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单介绍,显而易见地,下面描述中的附图仅仅是申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附

图获得其他的附图。

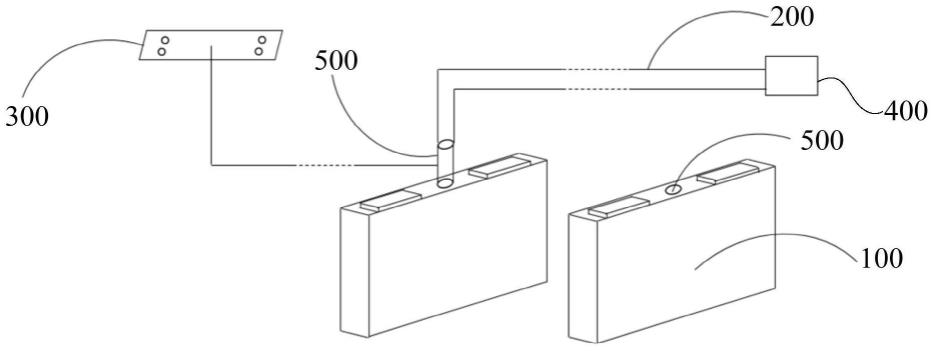

32.图1为相关技术的阵列基板的结构示意图;

33.图2为本技术实施例提供的第一种阵列基板的结构示意图;

34.图3为本技术实施例提供的第二种阵列基板的结构示意图;

35.图4为本技术实施例提供的第三种阵列基板的结构示意图;

36.图5为本技术实施例提供的第四种阵列基板的结构示意图;

37.图6为本技术实施例提供的第五种阵列基板的结构示意图;

38.图7为本技术实施例提供的第六种阵列基板的结构示意图。

具体实施方式

39.以下各实施例的说明是参考附加的图示,用以例示本技术可用以实施的特定实施例。本技术所提到的方向用语,例如[上]、[下]、[前]、[后]、[左]、[右]、[内]、[外]、[侧面]等,仅是参考附加图式的方向。因此,使用的方向用语是用以说明及理解本技术,而非用以限制本技术。在图中,结构相似的单元是用以相同标号表示。

[0040]

下面结合附图和具体实施例对本技术做进一步的说明。

[0041]

如图1所示,图1为相关技术的阵列基板的结构示意图,所述阵列基板包括有源层10、栅极30、栅极绝缘层40、源极50、漏极60以及蚀刻阻挡层70,所述有源层10的沟道部13与所述蚀刻阻挡层70重叠,所述氧化物薄膜晶体管的有效沟道长度即为所述沟道部13的长度l1。由于沟道部13的长度l1较长,使得薄膜晶体管的尺寸无法做到更小,进而影响面板的开口率。

[0042]

有鉴于此,本技术提供一种阵列基板,如图2所示,图2为本技术实施例提供的第一种阵列基板的结构示意图,所述阵列基板包括衬底100和层叠设置于所述衬底100之上的有源层10以及离子注入阻挡层20,所述离子注入阻挡层20设置于所述有源层10的一侧。

[0043]

所述有源层10的材料包括金属氧化物。所述金属氧化物可以为铟镓锌氧化物(indium gallium zinc oxide,igzo)、铟锡锌氧化物(indium tin zinc oxide,itzo)或者其他金属氧化物中的任意一种。

[0044]

所述有源层10包括源极接触部11、漏极接触部12、沟道部13以及导体部14,所述沟道部13和所述导体部14均设置于所述源极接触部11和所述漏极接触部12之间。

[0045]

所述离子注入阻挡层20与所述沟道部13对位设置,以使所述离子注入阻挡层20在所述有源层10上的正投影与所述沟道部13重叠。所述离子注入阻挡层20与所述导体部14错开设置,以使所述离子注入阻挡层20在所述有源层10上的正投影与所述导体部14错开,避免离子注入阻挡层20对导体部14形成遮挡。

[0046]

在本技术实施例中,所述离子注入阻挡层20的材料包括金属,离子注入过程中的离子无法穿透离子注入阻挡层20,以此确保与所述离子注入阻挡层20对位设置的有源层10的沟道部13保持半导体的性质。

[0047]

需要说明的是,所述有源层10设置有所述离子注入阻挡层20的一侧为离子注入的方向。在实际制备所述氧化物薄膜晶体管的制程中,可以在依次制备形成所述有源层10和所述离子注入阻挡层20之后,再对所述有源层10进行离子注入的制程,离子注入阻挡层20可以对有源层10的沟道部13形成阻挡,避免离子注入至沟道部13,以使沟道部13保持半导

体的性质,有源层10中未被离子注入阻挡层20以及其他金属材料遮挡的区域则被离子注入形成导体部14,所述导体部14内的离子掺杂浓度大于所述沟道部13内的离子掺杂浓度。

[0048]

相较于现有技术在源极接触部11和漏极接触部12之间仅设置有沟道部13,本技术实施例提供的阵列基板在源极接触部11和漏极接触部12之间不仅设置有沟道部13,还设置有导体部14,在有源层10的沟道长度保持不变的情况下,沟道部13的长度l2即为所述氧化物薄膜晶体管的有效沟道长度。结合图1和图2可知,图2中沟道部13的长度l2小于图1中沟道部13的长度l1,因此通过源极接触部11和漏极接触部12之间设置导体部14可以减小所述氧化物薄膜晶体管的有效沟道长度。

[0049]

所述氧化物薄膜晶体管的开态电流(ion)与所述氧化物薄膜晶体管的沟道的宽长比呈正比,在相同的沟道宽长比以及相同的开态电流的情况下,若氧化物薄膜晶体管的有效沟道长度降低,其对应的沟道宽度也可以降低,如此可以减小氧化物薄膜晶体管的尺寸,从而可以提高采用所述氧化物薄膜晶体管的显示面板的开口率。同时,将所述有源层10的沟道部13设置于所述离子注入阻挡层20的下方,可以隔绝后续制程以及环境中的光、h20、h、o2等对有源层沟道部的影响,提高氧化物薄膜晶体管器件的稳定性。

[0050]

如图2所示,所述阵列基板还包括栅极30和栅极绝缘层40,所述栅极30设置于所述有源层10背离所述离子注入阻挡层20的一侧,所述栅极绝缘层40设置于所述栅极30与所述有源层10之间,所述栅极30在所述有源层10上的正投影覆盖所述沟道部13以及所述导体部14。

[0051]

所述阵列基板还包括源极50和漏极60,所述源极50连接于所述源极接触部11,并且覆盖所述源极接触部11背离所述栅极绝缘层40的一侧,所述漏极60连接于所述漏极接触部12,并且覆盖所述漏极接触部12背离所述栅极绝缘层40的一侧。所述栅极30在所述有源层10上的正投影覆盖所述源极接触部11和所述漏极接触部12。

[0052]

需要说明的是,由于源极接触部11和漏极接触部12均被金属材料所覆盖,在离子注入的步骤在形成源极50和漏极60的步骤之后,源极接触部11和漏极接触部12均未被注入离子,源极接触部11和漏极接触部12的离子掺杂浓度均低于所述导体部14的离子掺杂浓度,使得源极接触部11和漏极接触部12均为半导体性质。通过使栅极30与源极接触部11和漏极接触部12在其厚度方向上形成交叠,当栅极30达到开启电压时,源极接触部11和漏极接触部12以及沟道部13转变为导体,从而可以将源极50和漏极60导通。

[0053]

进一步的,所述阵列基板还包括蚀刻阻挡层70,所述蚀刻阻挡层70设置于所述有源层10与所述离子注入阻挡层20之间。

[0054]

如图2所示,所述氧化物薄膜晶体管为esl型薄膜晶体管,所述蚀刻阻挡层70覆盖所述有源层10的沟道部13以及导体部14。在实际制备过程中,形成所述蚀刻阻挡层70的步骤在形成所述源极50和所述漏极60的步骤之前,以此利用蚀刻阻挡层70对有源层10形成保护,避免蚀刻形成所述源极50和所述漏极60的蚀刻液对有源层10造成损坏,从而保证有源层10的电学性能。

[0055]

具体的,所述蚀刻阻挡层70的材料包括氧化硅、氮化硅、氮氧化硅以及氧化铝中的一种或多种。

[0056]

在图2所示的实施例中,所述离子注入阻挡层20设置于所述蚀刻阻挡层70背离所述有源层10的一侧,所述离子注入阻挡层20设置于源极50和所述漏极60之间的中间区域,

并且与所述源极50和所述漏极60相互间隔设置。

[0057]

所述沟道部13与所述离子注入阻挡层20对位设置,所述导体部14设置于所述沟道部13的相对两侧,所述导体部14与所述离子注入阻挡层20错开设置,未被所述离子注入阻挡层20遮挡。位于所述沟道部13左侧的导体部14分别连接于所述源极接触部11和所述沟道部13,位于所述沟道部13右侧的所述导体部14分别连接于所述漏极接触部12和所述沟道部13。

[0058]

在其他一些实施例中,所述离子注入阻挡层20也可以设置于所述源极50和所述漏极60之间的其他任意区域,并且与所述源极50和所述漏极60相互间隔设置,所述沟道部13与所述离子注入阻挡层20对位设置。

[0059]

如图3所示,图3为本技术实施例提供的第二种阵列基板的结构示意图,其结构与图2所示的第一种阵列基板的结构大致相同,区别在于:所述氧化物薄膜晶体管包括多个离子注入阻挡层20,多个所述离子注入阻挡层20均设置于所述源极50和所述漏极60之间,并且与所述源极50和所述漏极60相互间隔设置,多个所述离子注入阻挡层20之间相互间隔设置。

[0060]

所述有源层10包括多个沟道部13,多个沟道部13分别与多个所述离子注入阻挡层20一一对位设置,相邻所述沟道部13之间未被所述离子注入阻挡层20覆盖的部分则形成所述导体部14,所述氧化物薄膜晶体管的有效沟道长度即为两个所述沟道部13的长度l3与l4之和。在实际应用中,所述源极50与所述漏极60之间设置有离子注入阻挡层20的数量不仅限于上述实施例中的1个,也可以为2个、3个以及以上。

[0061]

如图4所示,图4为本技术实施例提供的第三种阵列基板的结构示意图,其结构与图2所示的第一种阵列基板的结构大致相同,区别在于:所述源极50包括主体部和延伸部,所述主体部连接并覆盖对应的所述源极接触部11,所述延伸部与所述主体部连接并延伸至所述蚀刻阻挡层70之上;和/或所述漏极60包括主体部和延伸部,所述主体部连接并覆盖对应的所述漏极接触部12,所述延伸部与所述主体部连接并延伸至所述蚀刻阻挡层70之上。

[0062]

所述沟道部13包括与所述延伸部对位设置的副沟道部,所述副沟道部的相对两侧分别连接于所述源极接触部11和所述漏极接触部12的其中之一、以及所述导体部14。

[0063]

在其中一个实施例中,如图4所示,所述沟道部13包括与所述离子注入阻挡层对位设置的主沟道部131,所述导体部14设置于所述主沟道部131的相对两侧并连接于所述主沟道部131。

[0064]

所述源极50包括覆盖并连接所述源极接触部11的源极主体部51、以及自所述源极主体部51延伸至所述蚀刻阻挡层70之上的源极延伸部52,所述漏极60包括覆盖并连接所述漏极接触部12的漏极主体部61以及自所述漏极主体部61延伸至所述蚀刻阻挡层70之上的漏极延伸部62。

[0065]

所述沟道部13包括两个副沟道部132,两个所述副沟道部132分别与所述源极延伸部52和所述漏极延伸部62对位设置,其中一个所述副沟道部132的相对两侧分别连接于所述源极接触部11和靠近所述源极接触部11的所述导体部14,其中另一个所述副沟道部132的相对两侧分别连接于所述漏极接触部12和靠近所述漏极接触部12的所述导体部14。

[0066]

在图4所示的实施例中,所述氧化物薄膜晶体管的有效沟道长度l为所述主沟道部131的长度l5与两侧的所述副沟道部132的长度l6、l7之和。相较于图1所示的阵列基板,图4

所示的第三种阵列基板也可以通过设置离子注入阻挡层20以及源极延伸部52和漏极延伸部62减小所述氧化物薄膜晶体管的有效沟道长度。

[0067]

在其中一个实施例中,如图5所示,图5为本技术实施例提供的第四种阵列基板的结构示意图,其结构与图4所示的第三种阵列基板的结构大致相同,区别在于:所述阵列基板并未设置有离子注入阻挡层20,而是在源极50上设置有自所述源极主体部51延伸至所述蚀刻阻挡层70之上的源极延伸部52,所述沟道部13仅包括一个边副沟道部132,所述副沟道部132与所述源极延伸部52对位设置,所述副沟道部132的相对两侧连接于所述源极接触部11和所述导体部14。

[0068]

在其中一个实施例中,如图6所示,图6为本技术实施例提供的阵列基板的结构示意图,其结构与图5所示的第四种阵列基板的结构大致相同,区别在于:所述源极50包括覆盖并连接所述源极接触部11的源极主体部51、以及自所述源极主体部51延伸至所述蚀刻阻挡层70之上的源极延伸部52,所述漏极60包括覆盖并连接所述漏极接触部12的漏极主体部61以及自所述漏极主体部61延伸至所述蚀刻阻挡层70之上的漏极延伸部62,所述沟道部13仅包括两个分别与所述源极延伸部52和所述漏极延伸部62对位设置的副沟道部132,两个所述副沟道部132分别连接于所述源极接触部11和所述漏极接触部12,所述导体部14设置于两个所述副沟道部132之间,并连接于所述副沟道部132。

[0069]

在图2至图6所示的实施例中,所述离子注入阻挡层20的材料可以与所述源极50和所述漏极60的材料相同。在制备所述阵列基板的制程中,可以采用同一金属成膜工艺,同时制备形成所述离子注入阻挡层20和所述源极50以及所述漏极60,如此可以减少一道单独用于制备形成所述离子注入阻挡层20所需的光罩工序,从而可以降低生产成本。

[0070]

在其中一个实施例中,所述氧化物薄膜晶体管也可以为bce型薄膜晶体管。如图7所示,图7为本技术实施例提供的第六种阵列基板的结构示意图,所述氧化物薄膜晶体管包括栅极30、栅极绝缘层40、有源层10、源极50、漏极60、钝化保护层80以及离子注入阻挡层20,所述钝化保护层80覆盖所述源极50、所述漏极60以及所述有源层10,所述离子注入阻挡层20设置于所述钝化保护层80背离所述有源层10的一侧。

[0071]

所述钝化保护层80的材料包括氧化硅、氮化硅、氮氧化硅以及氧化铝中的一种或多种。

[0072]

所述离子注入阻挡层20在所述有源层10上的正投影位于所述源极50和所述漏极60在所述有源层10上的正投影之间,并且与所述源极50和所述漏极60相互错开设置。

[0073]

所述有源层10包括沟道部13、导体部14、源极接触部11以及漏极接触部12,所述沟道部13与所述离子注入阻挡层20对位设置,所述导体部14与所述离子注入阻挡层20错开设置。

[0074]

所述源极50连接所述源极接触部11,并覆盖所述源极接触部11背离所述栅极绝缘层40的一侧,所述漏极60连接所述漏极接触部12,并覆盖所述漏极接触部12背离所述栅极绝缘层40的一侧,两个所述导体部14分别设置于所述源极接触部11与所述沟道部13之间、以及所述漏极接触部12与所述沟道部13之间,所述沟道部13的长度即为所述氧化物薄膜晶体管的有效沟道长度。

[0075]

依据本技术上述实施例提供的阵列基板,本技术实施例还提供一种显示面板,所述显示面板为液晶显示面板,所述显示面板包括相对设置的阵列基板和对置基板、以及设

置于所述阵列基板与所述对置基板之间的液晶层,所述对置基板可以为彩膜基板。所述阵列基板可以为上述实施例提供的阵列基板。

[0076]

在实际应用中,所述显示面板的类型不仅限于上述实施例中的液晶显示面板,也可以为有机发光二极管(organiclightemittingdiode,oled)显示面板、迷你发光二极管(minilightemittingdiode,mini-led)显示面板或者微型发光二极管(microlightemittingdiode,micro-led)显示面板。所述显示面板可以包括如上述实施例提供的阵列基板设置于所述阵列基板上的发光器件层,所述发光器件层可以包括多个发光器件,所述发光器件可以为micro-led或者mini-led等。

[0077]

通过在阵列基板的氧化物薄膜晶体管内设置离子注入阻挡层,可以缩小氧化物薄膜晶体管的尺寸,并提升氧化物薄膜晶体管的开态电流,同时还可以提高氧化物薄膜晶体管的稳定性,从而可以避免lcd显示面板充电不足,或者oled、mini-led以及micro-led亮度不足的情况发生。

[0078]

依据本技术上述实施例提供的显示面板,本技术实施例还提供一种电子设备,所述电子设备包括上述实施例提供的显示面板,所述电子设备可以是移动终端,例如彩色电子纸、彩色电子书、智能手机等,电子设备也可以是可穿戴式终端,例如智能手表、智能手环等,电子设备也可以是固定终端,例如彩色电子广告牌、彩色电子海报等。

[0079]

本技术实施例的有益效果:本技术实施例提供一种阵列基板及显示面板,所述显示面板包括阵列基板,所述阵列基板包括有源层以及离子注入阻挡层,所述有源层的材料包括金属氧化物,所述离子注入阻挡层设置于所述有源层的一侧,所述有源层包括沟道部,通过将所述离子注入阻挡层与至少部分所述沟道部对位设置,在离子注入过程中,离子注入阻挡层可以阻止离子注入至沟道部,以此降低氧化物薄膜晶体管的有效沟道长度,从而可以提升氧化物薄膜晶体管的开态电流,在保持氧化物薄膜晶体管的宽长比不变的情况下,可以减小氧化物薄膜晶体管的沟道的宽度,从而可以减小氧化物薄膜晶体管的尺寸,进而提高显示面板的开口率;同时,利用离子注入阻挡层对有源层的遮挡作用,还可以隔绝后续制程以及环境中的光、h20、h、o2等对有源层沟道区的影响,提高氧化物薄膜晶体管器件的稳定性。

[0080]

综上所述,虽然本技术以优选实施例揭露如上,但上述优选实施例并非用以限制本技术,本领域的普通技术人员,在不脱离本技术的精神和范围内,均可作各种更动与润饰,因此本技术的保护范围以权利要求界定的范围为基准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。