1.本发明属于金属材料焊接技术领域,具体涉及一种钢铝焊接模拟方法。

背景技术:

2.汽车轻量化是节能减排的重要举措,全世界对节能、减排提出了更高的要求。从材料方面,汽车车身会优先选择高强度钢、铝合金、镁合金及碳纤维复合材料等轻质材料,以降低车身重量来达到降低油耗的目的。铝及铝合金密度小,比强度高,导热性和耐腐蚀性良好,在车辆、船舶制造、航空等工业中应用越来越广泛。结合钢的高强度、铝的低重量,可兼顾结构强度以及制造成本的钢/铝双金属焊接结构产品显示出独特的优势和良好的经济效益。钢/铝混合结构设计越来越多地应用到车身制造中。

3.然而,钢与铝的熔点、热导率、线膨胀系数、延展性和密度等物理化学性质差异明显,导致焊接接头热应力大,焊缝中易形成氧化铝夹渣、疏松孔洞或气孔等缺陷。另外,钢/铝界面处容易形成脆性的al-fe金属间化合物,导致焊接接头强度下降。已有研究结果显示,钢/铝接头中金属间化合物层的厚度不超过10μm时,可以得到较高的强度。添加合金元素、改变界面组织类型是提高钢/铝焊接接头力学性能的重要方法。

4.国内外科研人员对钢/铝连接工艺进行大量研究后发现,使用cu、zn等预处理方式均可增强二者的连接性。曹雪龙等研究了cu/ni箔片中间层对钢/ 铝激光焊接接头组织与力学性能的影响,结果发现:fe-al脆性相中的部分 fe原子被cu原子取代生成新的二元韧性相,从而抑制fe-al二元脆性金属间化合物的生成,有效改善钢/铝的焊接性。黄健康等人研究了si、mg合金元素对电弧熔钎焊钢铝接头力学性能的影响,发现si既可改变界面反应层金属间化合物的形态,同时还可显著减少fe2ai5层的厚度。furuya hs等人系统研究了惰性气体保护焊中各合金元素(如ni、cr、mn、ti或si)对接头强度的影响,发现合金元素镍的加入对接头强度的提高最为有效。

5.通过文献检索可见,大部分人使用直接调整焊接工艺、测试焊接接头强度的方法优化焊接工艺。由于焊接过程短暂,焊接过程中温度的变化难于测量,对焊接过程的研究只能通过焊接仿真软件(如sorpas)进行软件模拟,缺少焊接过程的试验模拟方法,对钢铝焊接微观机制的研究深度不足,对焊接工艺优化的理论指导性差。

技术实现要素:

6.鉴于上述问题,本发明提供克服上述问题或者至少部分地解决上述问题的一种钢铝焊接模拟方法。

7.为解决上述技术问题,本发明提供了一种钢铝焊接模拟方法,所述方法包括步骤:

8.制备钢铝焊接样品;

9.将所述焊接样品加载在热模拟试验机上;

10.设置所述热模拟试验机的焊接工艺参数;

11.使用所述热模拟试验机对所述焊接样品进行焊接模拟;

12.获取焊接模拟后的所述焊接样品;

13.分析所述焊接样品的钢铝界面组织;

14.建立所述焊接工艺参数与所述钢铝界面组织之间的关系。

15.优选地,所述制备钢铝焊接样品包括步骤:

16.制备钢铝钢三明治焊接样品;

17.清洁所述钢铝钢三明治焊接样品表面;

18.制备与所述钢铝钢三明治焊接样品等直径的第一普碳钢圆柱样品和第二普碳钢圆柱样品;

19.在所述第一普碳钢圆柱样品的表面焊接热电偶引线;

20.在所述第一普碳钢圆柱样品靠近所述热电偶引线的一端依次叠放所述钢铝钢三明治焊接样品和所述第二普碳钢圆柱样品。

21.优选地,所述制备钢铝钢三明治焊接样品包括步骤:

22.获取待测试钢样品和铝样品;

23.在所述钢样品上切割预设直径的第一钢圆片样品和第二钢圆片样品;

24.在所述铝样品上切割相同预设直径的铝圆片样品;

25.将所述第一钢圆片样品、所述铝圆片样品和所述第二钢圆片样品沿轴向依次叠放。

26.优选地,所述将所述焊接样品加载在热模拟试验机上包括步骤:

27.获取钢铝焊接样品;

28.将所述钢铝焊接样品放置于所述热模拟试验机上预设位置;

29.获取所述钢铝焊接样品上的热电偶引线;

30.将所述热电偶引线与所述热模拟试验机电连接。

31.优选地,所述设置所述热模拟试验机的焊接工艺参数包括步骤:

32.设置所述热模拟试验机的升温速度;

33.设置所述热模拟试验机的保温温度;

34.设置所述热模拟试验机的保温时间;

35.设置所述热模拟试验机的冷却速度。

36.优选地,所述升温速度为所述热模拟试验机的最快升温速度。

37.优选地,所述保温温度t满足:550℃≤t≤750℃。

38.优选地,所述保温时间t满足:1s≤t≤30s。

39.优选地,所述分析所述焊接样品的钢铝界面组织包括步骤:

40.将所述焊接样品沿轴线方向切成两个半圆;

41.使用金相样品制备的磨抛工艺制备组织分析样品;

42.使用扫描电镜分析所述焊接样品的钢铝界面组织;

43.测量所述钢铝界面组织位置处钢铝合金层厚度;

44.使用电镜进行所述钢铝界面组织的元素分析。

45.优选地,所述建立所述焊接工艺参数与所述钢铝界面组织之间的关系包括步骤:

46.获取所述焊接工艺中的保温温度和保温时间;

47.获取所述钢铝界面组织中的钢铝合金层厚度;

48.建立所述保温温度、所述保温时间与所述钢铝合金层厚度之间的关系。

49.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:本技术提供的一种钢铝焊接模拟方法,采用钢/铝/钢三明治结构设计,再利用热模拟试验机精确控制样品的温度、时间等工艺参数,模拟后的样品可进行金相、电镜等微观组织、成分的研究,该方法可用于深入分析焊接工艺对钢铝焊接界面组织的影响规律。

附图说明

50.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

51.图1为本技术中钢铝焊接样品结构示意图;

52.图2为本技术中钢铝焊接工艺曲线;

53.图3为本技术中实施例1模拟焊接样品低倍电镜照片;

54.图4为本技术中实施例1模拟焊接样品钢铝界面铁铝合金层形貌照片;

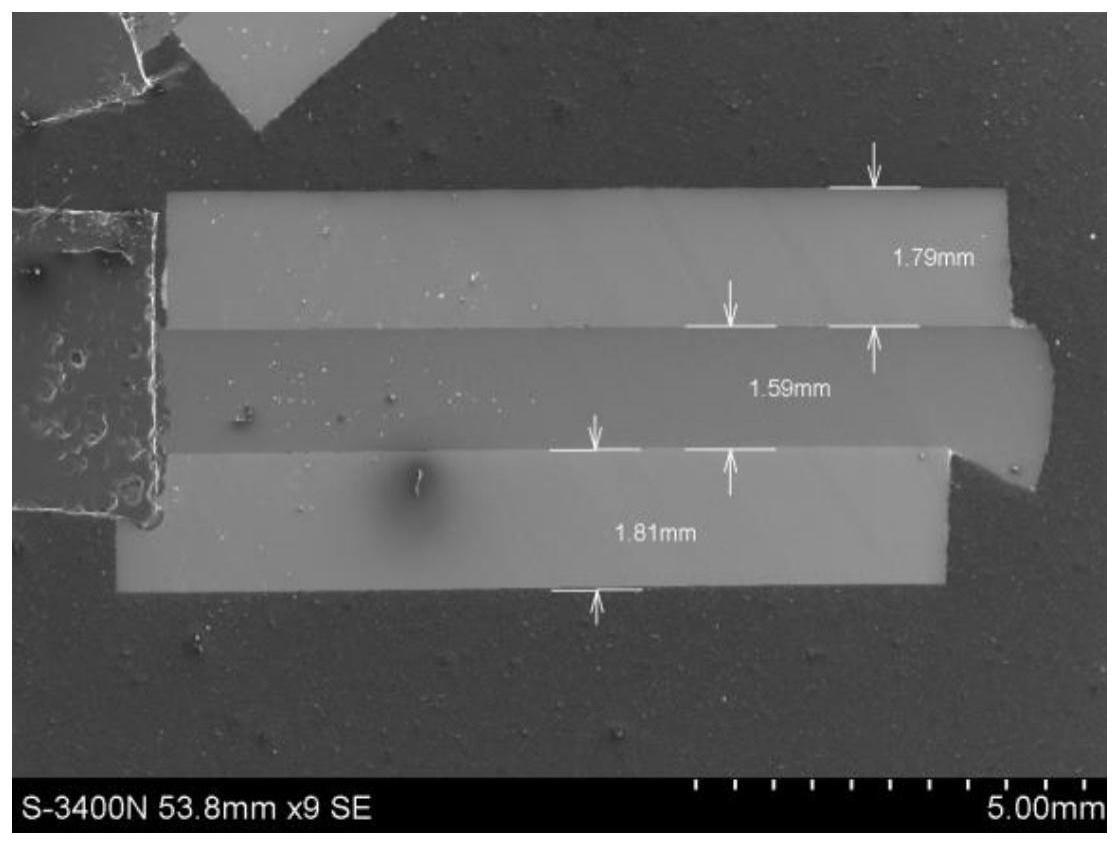

55.图5为本技术中实施例2模拟焊接样品低倍电镜照片;

56.图6为本技术中实施例2模拟焊接样品钢铝界面铁铝合金层形貌照片;

57.图7为本技术中实施例3模拟焊接样品低倍电镜照片;

58.图8为本技术中实施例3模拟焊接样品钢铝界面铁铝合金层形貌照片;

59.图9为本技术中实施例4模拟焊接样品低倍电镜照片;

60.图10为本技术中实施例4模拟焊接样品钢铝界面铁铝合金层形貌照片;

61.图11为本技术中实施例5模拟焊接样品低倍电镜照片;

62.图12为本技术中实施例5模拟焊接样品钢铝界面铁铝合金层形貌照片。

具体实施方式

63.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

64.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

65.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

66.在本技术实施例中,本发明提供了一种钢铝焊接模拟方法,所述方法包括步骤:

67.s1:制备钢铝焊接样品;

68.在本技术实施例中,所述制备钢铝焊接样品包括步骤:

69.制备钢铝钢三明治焊接样品;

70.清洁所述钢铝钢三明治焊接样品表面;

71.制备与所述钢铝钢三明治焊接样品等直径的第一普碳钢圆柱样品和第二普碳钢

圆柱样品;

72.在所述第一普碳钢圆柱样品的表面焊接热电偶引线;

73.在所述第一普碳钢圆柱样品靠近所述热电偶引线的一端依次叠放所述钢铝钢三明治焊接样品和所述第二普碳钢圆柱样品。

74.在本技术实施例中,如图1所示,当制备钢铝焊接样品时,首先制备钢铝钢三明治焊接样品,并清洁所述钢铝钢三明治焊接样品表面,保证样品表面没有油、污染物等影响焊接过程,接着制备与所述钢铝钢三明治焊接样品等直径的第一普碳钢圆柱样品1和第二普碳钢圆柱样品5,接着在所述第一普碳钢圆柱样品1的表面焊接热电偶引线6,在所述第一普碳钢圆柱样品1靠近所述热电偶引线6的一端依次叠放所述钢铝钢三明治焊接样品和所述第二普碳钢圆柱样品5。

75.在本技术实施例中,钢铝钢三明治焊接样品、第一普碳钢圆柱样品1和第二普碳钢圆柱样品5的直径d相同,范围为:6mm≤d≤12mm;第一普碳钢圆柱样品1和第二普碳钢圆柱样品5的长度l满足:5mm≤l≤12mm,数量为 10以上。第一普碳钢圆柱样品1和第二普碳钢圆柱样品5可以用于稳定地夹持钢铝钢三明治焊接样品,且可以为其提供焊接所需电压。

76.在本技术实施例中,所述制备钢铝钢三明治焊接样品包括步骤:

77.获取待测试钢样品和铝样品;

78.在所述钢样品上切割预设直径的第一钢圆片样品和第二钢圆片样品;

79.在所述铝样品上切割相同预设直径的铝圆片样品;

80.将所述第一钢圆片样品、所述铝圆片样品和所述第二钢圆片样品沿轴向依次叠放。

81.在本技术实施例中,如图1,当制备钢铝钢三明治焊接样品时,首先获取待测试钢样品和铝样品,并在所述钢样品上切割预设直径(直径d满足:6mm ≤d≤12mm)的第一钢圆片样品2和第二钢圆片样品4,在所述铝样品上切割相同预设直径的铝圆片样品3,然后将所述第一钢圆片样品2、所述铝圆片样品3和所述第二钢圆片样品4沿轴向依次叠放。第一钢圆片样品2、铝圆片样品3和第二钢圆片样品4的厚度可以根据需要选择。

82.s2:将所述焊接样品加载在热模拟试验机上;

83.在本技术实施例中,所述将所述焊接样品加载在热模拟试验机上包括步骤:

84.获取钢铝焊接样品;

85.将所述钢铝焊接样品放置于所述热模拟试验机上预设位置;

86.获取所述钢铝焊接样品上的热电偶引线;

87.将所述热电偶引线与所述热模拟试验机电连接。

88.在本技术实施例中,当完成焊接样品制备后,将其加载在热模拟试验机上的试验位置处,并将其上的热电偶引线与热模拟试验机电连接,用于待后续试验。

89.s3:设置所述热模拟试验机的焊接工艺参数;

90.在本技术实施例中,所述设置所述热模拟试验机的焊接工艺参数包括步骤:

91.设置所述热模拟试验机的升温速度;

92.设置所述热模拟试验机的保温温度;

93.设置所述热模拟试验机的保温时间;

94.设置所述热模拟试验机的冷却速度。

95.在本技术实施例中,可以根据钢铝材料的性能设定焊接工艺,设置焊接模拟的升温速度、保温温度、保温时间、冷却速度等工艺,焊接模拟工艺曲线如图2所示。

96.在本技术实施例中,所述升温速度为所述热模拟试验机的最快升温速度。

97.在本技术实施例中,所述保温温度t满足:550℃≤t≤750℃。

98.在本技术实施例中,所述保温时间t满足:1s≤t≤30s。

99.在本技术实施例中,所述冷却速度为自然冷却速度。

100.s4:使用所述热模拟试验机对所述焊接样品进行焊接模拟;

101.在本技术实施例中,将加载到热模拟试验机上的焊接样品按照设定的工艺参数进行模拟实验。

102.s5:获取焊接模拟后的所述焊接样品;

103.在本技术实施例中,实验完成后取下样品,用于后续组织等的分析。

104.s6:分析所述焊接样品的钢铝界面组织;

105.在本技术实施例中,所述分析所述焊接样品的钢铝界面组织包括步骤:

106.将所述焊接样品沿轴线方向切成两个半圆;

107.使用金相样品制备的磨抛工艺制备组织分析样品;

108.使用扫描电镜分析所述焊接样品的钢铝界面组织;

109.测量所述钢铝界面组织位置处钢铝合金层厚度;

110.使用电镜进行所述钢铝界面组织的元素分析。

111.在本技术实施例中,当完成焊接样品的试验后,将模拟后样品沿着圆柱的轴线切成两个半圆,采用金相样品制备的磨抛工艺制备组织分析样品,不需要侵蚀,接着采用扫描电镜分析钢铝界面,测量界面位置钢铝合金层的厚度,采用电镜的能谱附件进行界面元素分析。

112.s7:建立所述焊接工艺参数与所述钢铝界面组织之间的关系。

113.在本技术实施例中,所述建立所述焊接工艺参数与所述钢铝界面组织之间的关系包括步骤:

114.获取所述焊接工艺中的保温温度和保温时间;

115.获取所述钢铝界面组织中的钢铝合金层厚度;

116.建立所述保温温度、所述保温时间与所述钢铝合金层厚度之间的关系。

117.在本技术实施例中,可以根据步骤s3中设置的热模拟试验机的保温温度和保温时间以及步骤s6中得到的钢铝合金层厚度分析三者之间的关系,

118.下面以具体实施例对本技术进行详细描述。

119.样品制备过程:切割dc01连推板圆片,圆片直径d=6mm,厚度1.8mm,数量10片。切割5082铝合金板板圆片,圆片直径d=6mm,厚度2.2mm,数量10片。取q345钢样切割成φ6mm

×

10mm圆柱试样20个。

120.实施例1

121.焊接工艺参数:575℃保温30s

122.(1)样品制备过程:将上述步骤制备好的样品清洗干净,保证样品表面没有油、污染物等影响焊接过程。选择一个普碳钢圆柱样品,在圆柱表面的一端焊接热电偶引线,在挨近热电偶引线的一端依次叠放钢片、铝片、钢片、普碳钢的圆柱。样品叠放次序如图1所示。

123.(2)钢铝焊接模拟过程:将步骤1准备的样品加载到热模拟试验机上,按照设定的工艺参数进行模拟实验。焊接模拟工艺曲线如图2所示,其中升温速度采用100℃/s,保温温度575℃,保温时间30s,冷却采用自然冷却。实验完成后取下样品,用于后续组织等的分析。

124.(3)焊接组织分析:将模拟后样品沿着圆柱的轴线切成两个半圆,采用金相样品制备的磨、抛工艺制备组织分析样品,不需要侵蚀。采用扫描电镜分析钢铝界面,测量界面位置钢铝合金层的厚度,采用电镜的能谱附件进行界面元素分析。本工艺下模拟焊接样品的低倍形貌如图3所示,中间的铝片已经由原来的2.2mm,减薄到1.5mm。钢的厚度保持原厚度未发生变化。说明该温度下,铝板已经开始软化。钢铝板的界面组织形貌如图4所示。由图4 可见,在该工艺下钢铝界面处形成了10μm左右的钢铝合金层。

125.实施例2

126.焊接工艺参数:600℃保温30s

127.(1)样品制备过程:将上述步骤制备好的样品清洗干净,保证样品表面没有油、污染物等影响焊接过程。选择一个普碳钢圆柱样品,在圆柱表面的一端焊接热电偶引线,在挨近热电偶引线的一端依次叠放钢片、铝片、钢片、普碳钢的圆柱。样品叠放次序如图1所示。

128.(2)钢铝焊接模拟过程:将步骤1准备的样品加载到热模拟试验机上,按照设定的工艺参数进行模拟实验。焊接模拟工艺曲线如图2所示,其中升温速度采用100℃/s,保温温度600℃,保温时间30s,冷却采用自然冷却。实验完成后取下样品,用于后续组织等的分析。

129.(3)焊接组织分析:将模拟后样品沿着圆柱的轴线切成两个半圆,采用金相样品制备的磨、抛工艺制备组织分析样品,不需要侵蚀。采用扫描电镜分析钢铝界面,测量界面位置钢铝合金层的厚度,采用电镜的能谱附件进行界面元素分析。本工艺下模拟焊接样品的低倍形貌如图5所示,中间的铝片已经由原来的2.2mm,减薄到不足2μm。钢的厚度保持原厚度未发生变化。说明该温度下,铝板已经明显软化。钢铝板的界面组织形貌如图6所示。由图6可见,在该工艺下钢铝界面处形成了10μm左右的钢铝合金层。

130.实施例3

131.焊接工艺参数:625℃保温1s

132.(1)样品制备过程:将上述步骤制备好的样品清洗干净,保证样品表面没有油、污染物等影响焊接过程。选择一个普碳钢圆柱样品,在圆柱表面的一端焊接热电偶引线,在挨近热电偶引线的一端依次叠放钢片、铝片、钢片、普碳钢的圆柱。样品叠放次序如图1所示。

133.(2)钢铝焊接模拟过程:将步骤1准备的样品加载到热模拟试验机上,按照设定的工艺参数进行模拟实验。焊接模拟工艺曲线如图2所示,其中升温速度采用100℃/s,保温温度625℃,保温时间1s,冷却采用自然冷却。实验完成后取下样品,用于后续组织等的分析。

134.(3)焊接组织分析:将模拟后样品沿着圆柱的轴线切成两个半圆,采用金相样品制备的磨、抛工艺制备组织分析样品,不需要侵蚀。采用扫描电镜分析钢铝界面,测量界面位置钢铝合金层的厚度,采用电镜的能谱附件进行界面元素分析。本工艺下模拟焊接样品的低倍形貌如图7所示,中间的铝片已经由原来的2.2mm,减薄到920μm。钢的厚度保持原厚度未发生变化。说明该温度下,铝板已经明显软化。钢铝板的界面组织形貌如图8所示。由图 8可见,在该工艺下钢铝界面处形成了7μm左右的钢铝合金层。

135.实施例4

136.焊接工艺参数:625℃保温10s

137.(1)样品制备过程:将上述步骤制备好的样品清洗干净,保证样品表面没有油、污染物等影响焊接过程。选择一个普碳钢圆柱样品,在圆柱表面的一端焊接热电偶引线,在挨近热电偶引线的一端依次叠放钢片、铝片、钢片、普碳钢的圆柱。样品叠放次序如图1所示。

138.(2)钢铝焊接模拟过程:将步骤1准备的样品加载到热模拟试验机上,按照设定的工艺参数进行模拟实验。焊接模拟工艺曲线如图2所示,其中升温速度采用100℃/s,保温温度625℃,保温时间10s,冷却采用自然冷却。实验完成后取下样品,用于后续组织等的分析。

139.(3)焊接组织分析:将模拟后样品沿着圆柱的轴线切成两个半圆,采用金相样品制备的磨、抛工艺制备组织分析样品,不需要侵蚀。采用扫描电镜分析钢铝界面,测量界面位置钢铝合金层的厚度,采用电镜的能谱附件进行界面元素分析。本工艺下模拟焊接样品的低倍形貌如图9所示,中间的铝片已经由原来的2.2mm,减薄到560μm。钢的厚度保持原厚度未发生变化。说明该温度下,铝板已经明显软化。钢铝板的界面组织形貌如图10所示。由图 10可见,在该工艺下钢铝界面处形成了10μm左右的钢铝合金层。

140.实施例5

141.焊接工艺参数:625℃保温10s

142.(1)样品制备过程:将上述步骤制备好的样品清洗干净,保证样品表面没有油、污染物等影响焊接过程。选择一个普碳钢圆柱样品,在圆柱表面的一端焊接热电偶引线,在挨近热电偶引线的一端依次叠放钢片、铝片、钢片、普碳钢的圆柱。样品叠放次序如图1所示。

143.(2)钢铝焊接模拟过程:将步骤1准备的样品加载到热模拟试验机上,按照设定的工艺参数进行模拟实验。焊接模拟工艺曲线如图2所示,其中升温速度采用100℃/s,保温温度650℃,保温时间1s,冷却采用自然冷却。实验完成后取下样品,用于后续组织等的分析。

144.(3)焊接组织分析:将模拟后样品沿着圆柱的轴线切成两个半圆,采用金相样品制备的磨、抛工艺制备组织分析样品,不需要侵蚀。采用扫描电镜分析钢铝界面,测量界面位置钢铝合金层的厚度,采用电镜的能谱附件进行界面元素分析。本工艺下模拟焊接样品的低倍形貌如图11所示,中间的铝片已经由原来的2.2mm,减薄到14μm。钢的厚度保持原厚度未发生变化。说明该温度下,铝板已经明显软化。钢铝板的界面组织形貌如图12所示。由图12 可见,在该工艺下钢铝界面处形成了7μm左右的钢铝合金层。

145.本技术提供的一种钢铝焊接模拟方法,采用钢/铝/钢三明治结构设计,再利用热模拟试验机精确控制样品的温度、时间等工艺参数,模拟后的样品可进行金相、电镜等微观组织、成分的研究,该方法可用于深入分析焊接工艺对钢铝焊接界面组织的影响规律。

146.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这

些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

147.总之,以上所述仅为本发明技术方案的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。