高纯epa乙酯的分离纯化方法

技术领域

1.本发明涉及高纯epa乙酯的分离纯化方法。

背景技术:

2.粗鱼油中富含w-3多不饱和脂肪酸,是人体不能合成的必需脂肪酸,以二十碳五烯酸(epa)、二十二六烯酸(dha)含量为主。其中,epa具有降低胆固醇和甘油三酯作用,促进体内饱和脂肪酸代谢,防止脂肪在血管壁的沉积,可广泛用于保健食品、药品、化妆品等领域。epa在鱼油产品中以epa乙酯(epa-ee)形式存在。分离和提纯鱼油中的epa-ee成为研究的热点,特别是医药级的高纯epa-ee。

3.由于鱼油中epa乙酯(epa-ee)和dha乙酯(dha-ee)碳原子个数相近、沸点相近、化学性质相近,如尿素包合法、分子蒸馏法、金属盐冷冻法、超临界二氧化碳萃取法、硝酸银层析法等常规提纯分离方法或者这些方法的结合,均不能有效提纯epa-ee至纯度97%以上,无法满足医药级epa-ee对于纯度和杂质控制的需求。

4.另外,专利文献cn107586609、cn107162910、cn109438220、cn107586259、cn113480431、cn106117050、cn108164415等公开采用反向高效液相色谱作为核心分离手段的模拟移动床,再辅以动态熔融结晶、分子蒸馏、纳滤膜浓缩等技术实现epa-ee97%以上。但是作为核心手段的反向高效液相色谱分离技术的固定相造价昂贵,重复使用次数少,分离时需使用大量的流动相且产量有限,导致成本过高,工业化生产难度大。

技术实现要素:

5.基于此,有必要提供一种高纯epa乙酯的分离纯化方法,首次利用正向色谱技术从鱼油乙酯中分离提取epa-ee至97%含量以上,满足医药级纯度及杂质控制的需求。

6.本发明采用如下技术方案:

7.本发明提供一种高纯epa乙酯的分离纯化方法,包括如下步骤:采用填料装填层析柱,所述填料选自氧化铝、硅胶中的至少一种;将50~80%epa-ee的鱼油乙酯溶于溶剂a中,上样层析柱;采用由体积比(10~20):1的溶剂a和溶剂b制备的第一洗脱液洗脱层析柱,得第一洗脱液;再采用由体积比(3~10):1的溶剂a和溶剂b制备的第二洗脱液洗脱层析柱,得第二洗脱液;其中,所述溶剂a选自正己烷、环己烷、石油醚中的至少一种,所述溶剂b选自丙酮、丁酮中的至少一种;对所述第二洗脱液进行减压浓缩,得epa-ee含量在97%以上的医药级epa乙酯成品。

8.在其中一些实施例中,优选地,所述第一洗脱液中溶剂a和溶剂b的体积比为(13~18):1。更优选地,所述第一洗脱液中溶剂a和溶剂b的体积比为15:1。优选地,所述溶剂a选自正己烷、石油醚中的一种,所述溶剂b选丁酮。

9.在其中一些实施例中,所述减压浓缩的工艺参数为:于40~50℃、-0.09mpa条件下进行旋蒸脱除溶剂。

10.在其中一些实施例中,优选地,所述填料为粒径100~200目的粗孔填料。

11.在其中一些实施例中,优选地,所述的50~80%鱼油乙酯为经过尿素包合法、分子蒸馏、精馏塔精馏等技术手段处理所得的鱼油乙酯。

12.本发明还提供上述所述高纯epa乙酯的分离纯化方法制备获得的医药级epa乙酯成品。

13.本发明的有益效果是:

14.与现有技术相比,本发明首次通过筛选特定的正向层析分离工艺参数,能够从50~80%epa-ee的鱼油乙酯样品分离纯化出epa-ee含量97%以上的医药级成品。该分离纯化方法可以实现工业化操作,层析柱可再生回收利用,循环次数多,成本低,三废少。

具体实施方式

15.下面结合具体实施例对本发明作进一步的详细说明,以使本领域的技术人员更加清楚地理解本发明。

16.以下各实施例,仅用于说明本发明,但不止用来限制本发明的范围。基于本发明中的具体实施例,本领域普通技术人员在没有做出创造性劳动的情况下,所获得的其他所有实施例,都属于本发明的保护范围。

17.在本发明实施例中,若无特殊说明,所有原料组分均为本领域技术人员熟知的市售产品;在本发明实施例中,若未具体指明,所用的技术手段均为本领域技术人员所熟知的常规手段。

18.本发明原料中,50~80%epa-ee的鱼油乙酯为经过尿素包合法、分子蒸馏、精馏塔精馏技术手段处理所得的鱼油乙酯,市售获得。

19.实施例1

20.本实施例提供epa乙酯的分离纯化方法,包括如下步骤:

21.s1,装填层析柱:采用100~200目粗孔填料硅胶装填层析柱。采用3倍柱体积正己烷压实填料。

22.s2,上样:将70%epa-ee的鱼油乙酯(新华制药)10g与正己烷按1:1(m/m)溶解上样。

23.s3,洗脱:

24.上样完成后,先用3倍柱体积正己烷和丁酮(体积比15:1)洗脱层析柱得第一洗脱液。

25.再用3倍柱体积的正己烷和丁酮(体积比10:1)混合溶剂洗脱得第二洗脱液。层析柱用丁酮冲洗再生。

26.s4,减压浓缩:

27.将第二洗脱液减压浓缩得到epa-ee含量为98.5%的浓缩液,第二洗脱液中epa-ee的回收率为59.1%。整体鱼油乙酯回收率85.5%。

28.实施例2

29.本实施例提供epa乙酯的分离纯化方法,包括如下步骤:

30.s1,装填层析柱:采用100~200目粗孔填料硅胶装填层析柱。采用3倍柱体积正己烷压实填料。

31.s2,上样:将80%epa-ee的鱼油乙酯(新华制药)10g与正己烷按1:1(m/m)溶解上

样。

32.s3,洗脱:

33.上样完成后,先用3倍柱体积正己烷和丙酮(体积比15:1)洗脱层析柱得第一洗脱液。

34.再用3倍柱体积的正己烷和丙酮(体积比6:1)混合溶剂洗脱得第二洗脱液。层析柱用丙酮冲洗再生。

35.s4,减压浓缩:将第二洗脱液减压浓缩得到epa-ee含量为97.3%的浓缩液,第二洗脱液中epa-ee的回收率为63.1%。整体鱼油乙酯回收率90.6%。

36.实施例3

37.本实施例提供epa乙酯的分离纯化方法,包括如下步骤:

38.s1,装填层析柱:采用100~200目粗孔填料硅胶装填层析柱。采用3倍柱体积环己烷压实填料。

39.s2,上样及洗脱:

40.将70%epa-ee的鱼油乙酯10g与环己烷按1:1(质量比)溶解上样。

41.上样完成后,先用3倍柱体积环己烷和丙酮(体积比15:1)洗脱层析柱得第一洗脱液。

42.再用3倍柱体积的环己烷和丙酮(体积比6:1)混合溶剂洗脱得第二洗脱液。层析柱用丙酮冲洗再生。

43.s3,减压浓缩:将第二洗脱液减压浓缩得到epa-ee含量为97.6%的浓缩液,第二洗脱液中epa-ee的回收率为64.1%。整体鱼油乙酯回收率91.4%。

44.实施例4

45.本实施例提供epa乙酯的分离纯化方法,包括如下步骤:

46.s1,装填层析柱:采用100~200目粗孔填料氧化铝装填层析柱。采用3倍柱体积正己烷压实填料。

47.s2,上样及洗脱:

48.将70%epa-ee的鱼油乙酯(新华制药)10g与正己烷按1:1(质量比)溶解上样。

49.上样完成后,先用3倍柱体积正己烷和丙酮(体积比10:1)洗脱层析柱得第一洗脱液。

50.再用3倍柱体积的正己烷和丙酮(体积比6:1)混合溶剂洗脱得第二洗脱液。层析柱用丙酮冲洗再生。

51.s3,减压浓缩:将第二洗脱液减压浓缩得到epa-ee含量为97.6%的浓缩液,第二洗脱液中epa-ee的回收率为52.5%。整体鱼油乙酯回收率83.8%。

52.实施例5

53.本实施例提供epa乙酯的分离纯化方法,包括如下步骤:

54.s1,装填层析柱:采用100~200目粗孔填料氧化铝装填层析柱。采用3倍柱体积正己烷压实填料。

55.s2,上样:将70%epa-ee的鱼油乙酯(新华制药)10g与正己烷按1:1(质量比)溶解上样。

56.s3,洗脱:

57.上样完成后,先用3倍柱体积正己烷和丙酮(体积比15:1)洗脱层析柱得第一洗脱液。

58.再用3倍柱体积的正己烷和丙酮(体积比3:1)混合溶剂洗脱得第二洗脱液。层析柱用丙酮冲洗再生。

59.s4,减压浓缩:将第二洗脱液减压浓缩得到epa-ee含量为97.1%的浓缩液,第二洗脱液中epa-ee的回收率为53.7%。整体鱼油乙酯回收率82.5%。

60.实施例6

61.本实施例提供epa乙酯的分离纯化方法,包括如下步骤:

62.s1,装填层析柱:采用100~200目粗孔填料硅胶装填层析柱。采用3倍柱体积石油醚压实填料。

63.s2,上样:将70%epa-ee的鱼油乙酯(新华制药)10g与石油醚按1:1(质量比)溶解上样。

64.s3,洗脱:

65.上样完成后,先用3倍柱体积石油醚和丙酮(体积比15:1)洗脱层析柱得第一洗脱液。

66.再用3倍柱体积的石油醚和丙酮(体积比8:1)混合溶剂洗脱得第二洗脱液。层析柱用丙酮冲洗再生。

67.s4,减压浓缩:将第二洗脱液减压浓缩得到epa-ee含量为97.8%的浓缩液,第二洗脱液中epa-ee的回收率为60.3%。整体鱼油乙酯回收率89.9%。

68.实施例7

69.本实施例提供epa乙酯的分离纯化方法,包括如下步骤:

70.s1,装填层析柱:采用100~200目粗孔填料硅胶装填层析柱。采用3倍柱体积石油醚压实填料。

71.s2,上样:将70%epa-ee的鱼油乙酯10g与石油醚按1:1(质量比)溶解上样。

72.s3,洗脱:

73.上样完成后,先用3倍柱体积石油醚和丁酮(体积比15:1)洗脱层析柱得第一洗脱液。

74.再用3倍柱体积的石油醚和丁酮(体积比10:1)混合溶剂洗脱得第二洗脱液。层析柱用丁酮冲洗再生。

75.s4,减压浓缩:将第二洗脱液减压浓缩得到epa-ee含量为98.1%的浓缩液,第二洗脱液中epa-ee的回收率为60.2%。整体鱼油乙酯回收率87.5%。

76.对比例1

77.本实施例提供epa乙酯的分离纯化方法,包括如下步骤:

78.s1,装填层析柱:采用100~200目粗孔填料活性炭装填层析柱。采用3倍柱体积正己烷压实填料。

79.s2,上样:将70%epa-ee的鱼油乙酯10g与正己烷按1:1(质量比)溶解上样。

80.s3,洗脱:

81.上样完成后,先用3倍柱体积正己烷和丙酮(体积比10:1)洗脱层析柱得第一洗脱液。

82.再用3倍柱体积的正己烷和丙酮(体积比3:1)混合溶剂洗脱得第二洗脱液。层析柱用丙酮冲洗再生。

83.s4,减压浓缩:将第二洗脱液减压浓缩得到epa-ee含量为85.1%的浓缩液,第二洗脱液中epa-ee的回收率为36.4%。

84.对比例2

85.本对比例提供epa乙酯的分离纯化方法,包括如下步骤:

86.s1,装填层析柱:采用100~200目粗孔填料硅胶装填层析柱。

87.s2,上样:将60%epa-ee的鱼油乙酯(新华制药)10g与环己烷按1:1(m/m)溶解上样。

88.s3,梯度洗脱:

89.上样完成后,先用3倍柱体积环己烷洗脱层析柱得第一洗脱液。

90.再用3倍柱体积的正己烷和丙酮(体积比20:1)混合溶剂洗脱得第二洗脱液。层析柱用乙酸乙酯冲洗再生。

91.s4,减压浓缩:将所述第二洗脱液减压浓缩得到epa-ee含量为75.1%的浓缩液,epa-ee的回收率为25.3%。

92.对比例3

93.本实施例提供epa乙酯的分离纯化方法,包括如下步骤:

94.s1,装填层析柱:采用100~200目粗孔填料硅胶装填层析柱。采用3倍柱体积石油醚压实填料。

95.s2,上样:将80%epa-ee的鱼油乙酯10g与石油醚按1:1(m/m)溶解上样。

96.s3,洗脱:

97.上样完成后,先用3倍柱体积石油醚和丙酮(体积比15:1)洗脱层析柱得第一洗脱液。

98.再用3倍柱体积的石油醚和丙酮(体积比2:1)混合溶剂洗脱得第二洗脱液。层析柱用丙酮冲洗再生。

99.s4,减压浓缩:将第二洗脱液减压浓缩得到epa-ee含量为90.5%的浓缩液,第二洗脱液中epa-ee的回收率为72.5%。

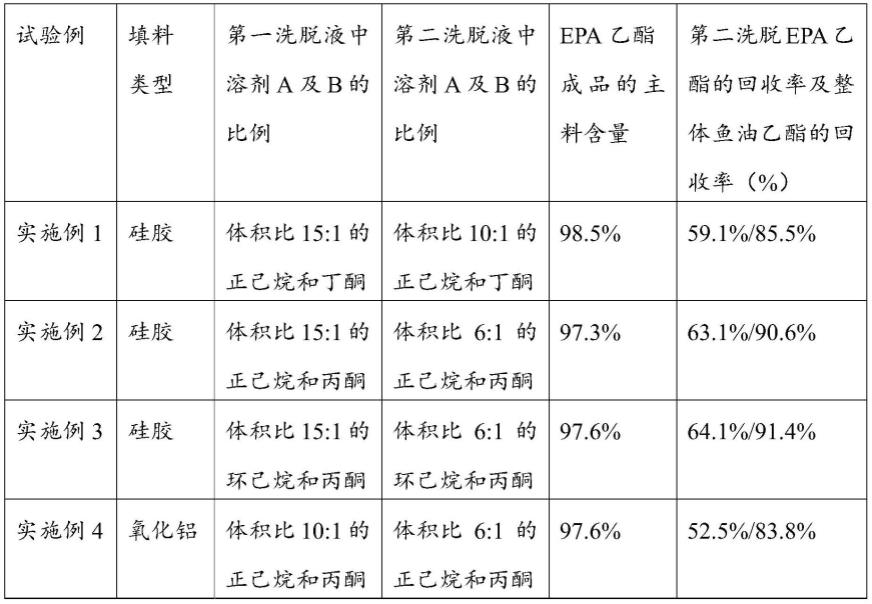

100.分别对实施例1至7以及对比例1至3的层析纯化方法进行相关参数的汇总统计,统计结果见下表:

[0101][0102][0103]

另外,概括来讲,本发明高纯epa乙酯的分离纯化方法中:(1)优选采用填料氧化铝、硅胶装填层析柱。(2)第一洗脱液优选由体积比(10~20):1的溶剂a和溶剂b混合而成,第二洗脱液由体积比(3~10):1的溶剂a和溶剂b混合而成;且溶剂a选自正己烷、环己烷、石油醚中的至少一种,溶剂b选自丙酮、丁酮中的至少一种,才能够整体上得epa-ee含量在97%以上的医药级epa乙酯成品。

[0104]

在此有必要指出的是,以上实施例仅限于对本发明的技术方案做进一步的阐述和

说明,并不是对本发明的技术方案的进一步的限制,本发明的方法仅为较佳的实施方案,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。