1.本发明涉及含氟废水处理技术领域,特别涉及一种光伏企业含氟废水的处理方法。

背景技术:

2.太阳能晶硅电池的生产过程主要包括制绒、磷扩散、刻蚀、印刷等工序,因生产工序中会大量使用硝酸、氢氟酸等化学药品,所以产生的废水中的主要污染物有氟离子、总氮、氨氮等;其氟离子浓度含量高,腐蚀性强,是光伏行业废水处理的重难点。

3.目前,对于光伏企业含氟废水的常用处理方法主要有化学沉淀法、混凝沉淀法、吸附法、电渗析法、电凝聚法、反渗透法等,因化学沉淀法、混凝沉淀法和吸附法的实用性较强,经常将其联合使用,可达到更佳的处理效果。如方佳洁等联合使用化学沉淀法和混凝沉淀法处理某氟化工企业的含氟工业废水。结果表明:通过外加钙源,采用化学-混凝沉淀法可将废水中的氟离子浓度从576mg/l降低至10mg/l,出水氟离子浓度符合《污水排放标准》(gb 8978—2002)的一级排放标准。徐金兰等研究发现,若单纯的使用石灰沉淀法不能将高浓度含氟废水将到较低水平,而采用石灰沉淀 混凝沉淀组合工艺可将废水中的氟离子浓度从3000mg/l左右降低至10mg/l以下,出水氟离子可稳定达到排放标准值。据以往的文献知,化学沉淀法被普遍用于处理高浓度含氟废水。化学沉淀法的除氟原理主要是向废水中投加氯化钙、石灰石、氢氧化钙等化学药品,使投加药品中的钙离子与废水中的氟离子生成氟化钙沉淀,从而达到除氟目的。若采用化学沉淀法除氟,不仅需要消耗大量的化学药品,而且除氟并不彻底。

技术实现要素:

4.本发明的目的在于提供一种光伏企业含氟废水的处理方法。采用一般工业废弃物硫酸钙污泥替代氯化钙和石灰石除氟,并通过实验验证了硫酸钙污泥的除氟效果可以达到设计标准值,同时,硫酸钙污泥除氟并不会影响对废水中其他污染物的去除。

5.为实现上述目的,本发明提供了如下技术方案:

6.提供一种光伏企业含氟废水的处理方法,包括物化处理及生化处理;

7.其中,物化处理的步骤包括:将经调节水池调节后的光伏企业含氟废水注入一级反应池,加入硫酸钙悬浊液除氟,然后加入碱调节ph值至6~9,反应后进入一级沉淀池,沉淀物进入污泥池;上清液进入二级反应池,并加入除氟剂、混凝剂及絮凝剂,反应后进入二级沉淀池,沉淀物进入污泥池;检测上清液中氟离子含量,若符合氟离子排放标准,上清液进入中间水池,若不符合氟离子排放标准,上清液进入三级反应池,并加入除氟剂、混凝剂及絮凝剂,反应后进入三级沉淀池,沉淀物进入污泥池,并检测上清液中氟离子浓度是否符合氟离子排放标准,符合则进入中间水池,不符合则重复三级反应池中的操作,直至上清液符合氟离子排放标准,进入中间水池;

8.生化处理的步骤包括:将中间水池中的废水在微生物的作用下依次进行氨化反

应、硝化反应和反硝化反应,以除去废水中的总氮;

9.所述硫酸钙悬浊液的制备步骤包括:将硫酸钙污泥直接加入水中,搅拌后得到硫酸钙悬浊液。

10.由于废水呈酸性,所以当加入硫酸钙悬浊液后,会促进钙的溶解,且废水中氟离子与钙离子反应生成氟化钙沉淀,也会促进硫酸钙的溶解。同时,本发明中一级反应池中废水的温度为40~50℃,同样有利于硫酸钙悬浊液在废水中的溶解。

11.优选地,所述碱为氢氧化钠。

12.优选地,所述除氟剂为深度除氟剂gms-f4;所述混凝剂为聚合氯化铝(pac);所述絮凝剂为聚丙烯酰胺(pam)。

13.仅采用硫酸钙污泥无法使处理后的废水氟离子达到排放标准,一级物化处理后需要进一步加入除氟剂、pac、pam药剂对废水进行深度处理,使出水氟离子浓度达到排放标准。

14.优选地,所述硫酸钙污泥的加入量为7.22kg/m3;所述除氟剂的加入量为0.31kg/m3;所述混凝剂的加入量为0.79kg/m3;所述絮凝剂的加入量为0.011kg/m3。

15.优选地,所述氨化反应为氨化功能菌将废水中的含氮有机物分解转化为nh

4

的过程。

16.优选地,所述硝化反应为在有氧状态下,硝化菌将废水中的nh

4

转化为no

2-,然后再氧化成no

3-的过程。

17.优选地,所述反硝化反应为在缺氧状态下,由反硝化菌将废水中的no

2-、no

3-还原为氮气的过程。

18.更优选地,本发明中所述氨化反应在缺氧池中进行,硝化反应在好氧池中进行,反硝化反应在缺氧池中进行;除氮过程中可以是缺氧、好氧池单级或多级串联的处理系统,也可以为缺氧、好氧池单级或多级并联的处理系统(串联及并联的最小单元为一级缺氧池和好氧池相连的系统)。

19.优选地,所述硫酸钙污泥中硫酸钙含量不超过60%。

20.优选地,在生化处理前,通过添加碳源将中间水池中废水的碳氮比调整为4:1。

21.调整碳氮比的目的在于满足微生物在脱氮过程中所需营养物质,该比例不仅能够满足微生物脱氮的需求,同时能够使出水cod满足排放标准。

22.本发明的有益技术效果如下:

23.硫酸钙污泥的主要成分为caso4,钙源含量较高,可用于除氟。

24.为使废水达到排放标准,需要严格控制废水中cl-的浓度。若在物化处理阶段采用投加cacl2和石灰石药剂除氟,会导致废水中cl-浓度增加,而本发明采用硫酸钙污泥替代氯化钙以及石灰石除氟,将有利于废水中cl-的浓度控制,使出水cl-浓度达到设计标准值。

25.本发明所选用硫酸钙污泥的主要成分为硫酸钙,属中性和接近中性,在物化处理阶段投加硫酸钙污泥,对生化阶段tn等污染物的去除不会产生影响。

26.本发明采用一般工业废弃物硫酸钙污泥除氟,可大大降低光伏企业的运营成本,提高光伏企业所得的经济利润,并且实现了废弃物的循环利用,达到以废治废的目的,具有较好的社会效益、环境效益和经济效益。

附图说明

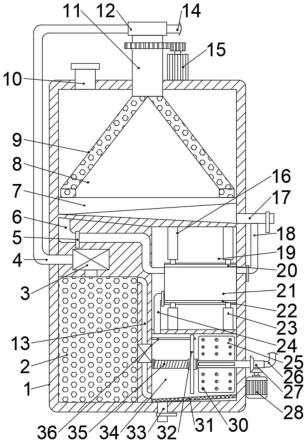

27.图1为实施例1的含氟废水处理工艺流程图。

28.图2为实施例1在含氟废水处理过程中ph值的变化。

29.图3为实施例1中含氟废水经一级物化处理后f-浓度的变化。

30.图4为实施例1中含氟废水经物化处理及生化处理后的f-浓度变化。

31.图5为实施例1在含氟废水处理过程中废水的进水tn和一级a/o工艺处理后tn浓度的变化。

32.图6为实施例1在含氟废水处理过程中二级a/o工艺处理后tn和出水tn浓度的变化。

33.图7为实施例1在含氟废水处理过程中废水的cl-和cod浓度变化。

具体实施方式

34.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。

35.另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值,以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

36.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。

37.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

38.本发明实施例1所用硫酸钙污泥部分成分分析表见表1:

39.表1硫酸钙污泥成分分析表

[0040][0041]

本发明所用除氟剂为购自山东环瑞生态科技有限公司的深度除氟剂gms-f4。

[0042]

实施例1

[0043]

本实施例处理位于成都市某光伏产业园内的含氟废水,设计日处理水量为12500m3,为24h连续运营,主要处理车间制绒、刻蚀、scrubber等生产工艺产生的废水及废气吸收塔的洗涤水。光伏产业园内的太阳能晶硅电池生产废水经废水处理站进行处理达到相应排放标准后,排入市政管网系统。处理步骤如下:

[0044]

(1)物化处理:利用相应的废液收集罐收集生产车间产生的浓碱废液、混酸废液、浓氟废水、稀碱废水以及稀氟废水(处理水量为11395m3),然后将收集的五种废液在调节池进行初步混匀调节(调节后进水的ph为1.49;f-为610.71mg/l;cl-为423.02mg/l;tn为118.67mg/l;cod为62.02mg/l),再由提升泵将调节后的废水泵至一级反应池(水温为40~50℃);在一级反应池中通过投加替代原料硫酸钙污泥82.28t(硫酸钙污泥以悬浊液形式加入,悬浊液是向水中直接加入硫酸钙污泥制得,其中硫酸钙污泥与水的质量体积比为2:1)除氟,30min后加入氢氧化钠1.7t将废水的ph调节至7.21,在一级反应池内反应生成caf2沉淀,随废水一同流入一级沉淀池,所生成的caf2沉淀通过自然沉降作用沉降到池底,由提升泵将一级沉淀池内刮泥机排出的沉降污泥泵入物化污泥浓缩池,一级沉淀池的上清液(ph为7.21;f-为8.54mg/l;cl-为578.61mg/l)流入二级反应池,在二级反应池中加入除氟剂深度除氟剂(gms-f4)3.04t对氟离子进行深度处理,再配合混凝剂pac 7.71t、絮凝剂pam 107.5kg形成明显的矾花进一步去除氟离子,所产生的废水随沉淀一同流入二级沉淀池,沉降污泥泵入物化污泥浓缩池,上清液(ph为7.48;f-为6.40mg/l)流入三级反应池进行第三级物化处理,加入深度除氟剂(gms-f4)494.2kg、pam 17.5kg、pac 1.26t、氢氧化钠102.06kg,反应后的废水及沉淀进入三级沉淀池,沉降污泥泵入物化污泥浓缩池,上清液(ph为7.70;f-为6.08mg/l)进入中间水池。

[0045]

(2)生化处理:将中间水池中经三级物化处理后的废水由提升泵泵入生化系统。生化系统为两套两级a/o工艺组成(一套为三期和一套四期),两套生化系统所采用的处理工艺也完全一致。通过中间水池泵入的废水首先流入一级缺氧池进行氨化反应(在氨化功能菌的代谢作用下将废水中的含氮有机物分解转化为nh

4

的过程),氨化反应后的废水流入一级好氧池进行硝化反应(在有氧状态下,硝化菌利用废水中的无机氮为氮源将nh

4

转化为no

2-,然后再氧化成no

3-的过程),经过硝化反应后再回流到一级缺氧池进行反硝化反应(在缺氧状态下,由反硝化菌将亚硝酸盐氮、硝酸盐氮还原为氮气的过程),反硝化反应后再流入一级好氧池(运行过程中停留时间如下:一级缺氧池停留:4.02h,然后进入一级好氧池停留:12.04h,再回流到一级缺氧池停留:4.02h,之后经过二级好氧池进入下一级a/o工艺;二级缺氧池停留4.02h,然后进入二级好氧池停留:12.04h,再回流到二级缺氧池停留:4.02h,最后经过二级好氧池汇入生化沉淀池),从而实现去除废水中的氮。一级生化处理后的废水流入与一级生化处理相同的二级a/o工艺处理池内,按照上述过程再一次对废水中的氮进行深度处理。经过二级生化处理后的废水流入生化沉淀池,在生化沉淀池内通过自然沉淀或絮凝沉淀的作用将污泥与废水分离,污泥部分由提升泵泵入生化污泥浓缩池,另一部分回流至一级缺氧池,以补充微生物,废水则流入高效沉淀池再次对其进行沉淀,通过高效沉淀池沉淀后的水流入清水池,最后排入市政管网系统。

[0046]

生化处理阶段在a/o工艺处理前需添加补碳剂,本实施例加入的补碳剂为cod当量为20万mg/l的wt-312复合补碳剂,将c:n调节为4:1,wt-312复合补碳剂实际用量为30.95t。

[0047]

一级a/o工艺处理后指标(三期):ph为7.48;f-为5.93mg/l;tn为6.35mg/l;cod为54.26mg/l。

[0048]

二级a/o工艺处理后指标(三期):ph为7.53;f-为5.93mg/l;tn为5.02mg/l;cod为58.14mg/l。

[0049]

一级a/o工艺处理后指标(四期):ph为7.54;f-为6.20mg/l;tn为15.60mg/l;cod为

37.21mg/l。

[0050]

二级a/o工艺处理后指标(四期):ph为7.49;f-为6.20mg/l;tn为14.35mg/l;cod为44.19mg/l。

[0051]

最终出水指标:ph为7.65;f-为6.05mg/l;tn为9.20mg/l;cod为52.33mg/l;cl-为777.97mg/l。

[0052]

(3)物化阶段产生的污泥排入物化污泥浓缩池通过板框压滤机去除污泥部分水分,压缩成泥饼,含水率小于60%,然后运出厂外。生化阶段所产生的污泥排入生化污泥浓缩池通过叠螺压滤机压缩后,含水率小于80%,然后外运出厂。

[0053]

本发明实施例1的含氟废水处理工艺流程如图1所示。

[0054]

对实施例1的废水处理过程中各项参数进行监测,测定项目与分析方法见表2。

[0055]

表2废水测定项目与分析方法

[0056][0057][0058]

在2021年9月对该光伏产业园的含氟废水水质监测结果如下:ph为1.49~2.77;f-为378.96~698.90mg/l;cl-为370.71~505.68mg/l;tn为92.42~131.58mg/l;cod为25.34~62.02mg/l。

[0059]

本实施例设计的出水水质按照《电池工业污染物排放标准》(gb 30484-2013太阳能电池间接排放限值)和《四川省水污染物排放标准》(db 51/190-93w级标准)的标准执行,其中cl-按《四川省水污染物排放标准》(db 51/190-93w级标准)标准执行。

[0060]

具体指标为:ph值为6~9;f-≤8.0mg/l;cl-≤1000mg/l;tn≤40mg/l;cod≤150mg/l。

[0061]

实施例1在含氟废水处理过程中,废水的ph值变化见图2。从图2中可以看出,废水处理站进水的ph值偏低,废水呈酸性,通过投加氢氧化钠,在一级物化处理结束后可将其ph调节至6~9,再通过二级、三级物化的处理后可将废水的ph值控制在7~8之间,使最终出水的ph达到排放标准。

[0062]

实施例1中含氟废水经一级物化处理后,废水的f-浓度变化见图3;经物化处理后及生化处理后的f-浓度变化见图4。从图3和图4中可以看出,含氟废水的f-浓度非常高,可达700mg/l。在一级物化处理阶段,通过投加硫酸钙污泥进行处理后,出水氟离子浓度可降至10mg/l左右,接近排放标准要求,其去除率为97%左右,f-去除效果良好;再通过二级、三级物化的深度处理后,其出水的f-浓度可控制在7mg/l以下,出水稳定达到排放标准。因此,采用硫酸钙污泥除氟,除氟的效果仍能得到保证,最终出水氟离子浓度满足设计的出水标准要求。

[0063]

实施例1在含氟废水处理过程中,废水的进水tn和一级a/o工艺处理后tn浓度变化见图5;二级a/o工艺处理后tn和出水tn浓度变化见图6。从图5和图6中可以看出,进水tn浓度大概在115mg/l左右,经过一级a/o工艺处理后tn浓度可降到12mg/l左右,其去除率可达95%,再通过二级a/o工艺的深度处理后,可稳定达到排放标准。由此可见,采用硫酸钙污泥除氟,不会对后续工段tn的处理产生影响。

[0064]

实施例1在含氟废水处理过程中,废水的cl-和cod浓度变化见图7。从图7中可以看出,进水cl-浓度相对较高,因此要达到排放标准,需要严格控制废水中cl-的浓度变化,若在物化处理阶段采用投加cacl2和石灰石药剂除氟,会导致废水中cl-浓度增加,而实施例1采用硫酸钙污泥替代氯化钙以及石灰石除氟,将有利于废水中cl-的浓度控制,使出水cl-浓度达到设计标准值;废水处理站出水的cl-浓度可控制在850mg/l以下,满足设计的排放标准要求。因此,采用硫酸钙污泥除氟,有益于对废水中cl-的浓度控制。由于进水的cod值仅在20-65mg/l之间,不满足生化处理工段微生物脱氮过程中所需的碳源,需要额外添加碳源作为微生物的营养物质,实施例1选用是cod当量为20万mg/l的wt-312复合补碳剂,按c:n=4:1的比例进行投加,满足微生物脱氮过程所需碳源。最终其出水cod浓度满足标准。

[0065]

实施例1实际运行的效益分析:

[0066]

(1)社会效益分析

[0067]

每生产一吨石灰石排放440kgco2,生产一吨氯化钙排放785.7kgco2,以2021年9月共消耗硫酸钙污泥2325.41吨为例,若采用一般工业废弃物硫酸钙污泥除氟,可节省氯化钙用量407.1吨、石灰石用量711.47吨,则每月可减少的二氧化碳排放量约738.13吨。因此,采用硫酸钙污泥替代氯化钙以及石灰石除氟,不仅实现了将废弃物硫酸钙污泥变废为宝,还有效减少了二氧化碳的排放,具有良好的社会效益。

[0068]

(2)环境效益分析

[0069]

2021年9月,废水处理站采用“三级物化除氟 两级a/o除氮”工艺共处理废水352984m3,降低了污水中氟离子、tn等污染物浓度,使水体质量得到了显著的提高,更好地达到环境效益。

[0070]

(3)经济效益分析

[0071]

2021年9月,共消耗硫酸钙污泥2325.41吨,可节约氯化钙407.1吨、石灰石711.47吨。自2021年下半年起,因全球通货膨胀,导致氯化钙、石灰石的价格上涨,按照涨价后市场价格估算,氯化钙价格以1300元/吨计算,石灰石价格以400元/吨计算,根据委外运营有关实际原料采购合同,该硫酸钙污泥由有关企业免费送至废水处理站,因此其硫酸钙污泥成本为零,则每月可为公司节省的经济效益约为80万元。

[0072]

实施例2

[0073]

硫酸钙污泥的来源:

[0074]

硫酸是重要的基础化工原料,广泛应用于冶金、钢铁、钛白粉等领域,但在应用过程中会产生含硫酸的废水,严重污染环境,强烈危害生物生长和人类生活。因此,必须对其进行处理达标后方可排放。目前,国内外对废酸的处理方法多采用中和法,所采用的药品一般为石灰、氢氧化钙等,主要原理是废水中的so

42-与投加药品中的ca

反应生成caso4沉淀,从而实现调节废水的酸度,经处理后的废水的ph需达到7左右方可排放。在中和处理阶段使用了大量的药品,因此会产生了大量的硫酸钙污泥,若对其处理不当,会造成环境污染。硫

酸钙污泥中钙源含量丰富,因此可用于去除废水中氟离子。

[0075]

硫酸钙污泥与石灰石 氯化钙处理含氟废水的经济性对比分析:

[0076]

硫酸钙污泥和石灰石 氯化钙除氟均是利用其中的ca

与废水中的f-反应生成caf2沉淀,从而达到降低废水中氟离子浓度的目的。硫酸钙污泥的主要成分为caso4;石灰石的主要成分为caco3、氯化钙的主要成分为cacl2。在含氟废水的实际处理过程中,无论是采用硫酸钙污泥或者石灰石 氯化钙除氟,运行成本都是企业最主要的考虑因素,包括以下几个方面:

[0077]

(1)原材料价格对比。结合目前市场行情,氯化钙售价为1300元/吨,石灰石售价为400元/吨,而硫酸钙污泥作为钛白粉、硫铁矿、印染等行业在其生产环节中所产生废渣,基本上可以免费供应,从材料价格来看,硫酸钙污泥有相当大的优越性。

[0078]

(2)材料运输费用对比。由于硫酸钙污泥具有一定的含水量(一般不超过30%),加上其投入量约为石灰石的2.3倍、氯化钙的1.7倍。因此运输费用方面硫酸钙污泥要高于石灰石 氯化钙的运输费用,但本项目所采用的硫酸钙污泥由有关企业免费送至废水处理站,因此其运输费用为零。

[0079]

(3)设备运行费用对比。氯化钙的使用是将其直接配制成混合液,石灰石的使用是加水配制成混合液,硫酸钙污泥的使用是加入水将其配制成混合液,然后利用所配制的混合液用于处理废水。根据估算,采用石灰石 氯化钙处理该废水的运行成本约4.35元/吨,采用硫酸钙污泥处理该废水的运行成本为3.74元/吨。从运行成本上讲硫酸钙污泥处理含氟废水更具有优势。但是硫酸钙污泥含有相当多的水分,占地面积较大,因此其堆放会占用处理站较多土地,也会增加管理成本。

[0080]

综合以上对比分析,采用硫酸钙污泥代替石灰石 氯化钙治理含氟废水的经济性对比分析优势明显,既可以综合利用硫酸钙污泥,还节约了硫酸钙污泥处理过程中土地占用和处理费用问题。因此,采用硫酸钙污泥除氟优势明显。

[0081]

硫酸钙污泥成分含量对除氟效果的影响。

[0082]

试验原理:硫酸钙污泥的主要成分为caso4,钙源含量较高,利用硫酸钙污泥中的ca

与废水中的f-反应生存caf2沉淀,可以达到降低废水中氟离子浓度的目的。

[0083]

试验内容:

[0084]

本试验所选用的含氟废水的原水水质状况为:ph为1.84;f-为473.89mg/l。

[0085]

本文所选用成分含量不同的硫酸钙污泥药品代号如下:

[0086]

a组硫酸钙污泥:caso4成分含量48.4%。

[0087]

b组硫酸钙污泥:caso4成分含量59.5%。

[0088]

c组硫酸钙污泥:caso4成分含量65.7%。

[0089]

试验内容:

[0090]

取三个100ml的烧杯,编号1、2、3。向各烧杯中加入含氟废水100ml,加入氢氧化钠将废水ph调节为7~8,将废水加热至40~50℃,然后分别向烧杯中缓慢投加相同量的硫酸钙污泥药品(每组投加量为0.722g),1号烧杯投加a组硫酸钙污泥、2号烧杯投加b组硫酸钙污泥、3号烧杯投加c组硫酸钙污泥,加药过程中需不断搅拌烧杯,加药结束后将烧杯静置40min,取其上清液测f-含量。

[0091]

试验结果与讨论:

[0092]

表3不同成分含量硫酸钙污泥对f-去除效果影响

[0093][0094][0095]

从表3可以看出:随着硫酸钙污泥中钙含量的增加,废水中氟离子的浓度呈下降趋势,当硫酸钙污泥中caso4成分含量59.5%时,处理后废水中氟离子浓度最低,此时处理效果更佳。若硫酸钙污泥成分中钙含量继续增加,处理后废水中f-浓度反而呈上升趋势,处理效果反而有所下降。

[0096]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。