一种火电机组agc性能指标优化方法及其装置

技术领域

1.本发明涉及火力发电技术领域,具体涉及一种火电机组agc性能指标优化方法及其装置。

背景技术:

2.风电、太阳能等新型能源大规模应用于电力系统,但是我国缺乏大规模建设蓄能设备的条件,电网必须依靠火电机组的负荷调整能力,吸收这部分间隙性、强波动电源对电网的冲击,保证电网安全、稳定运行。随着自动发电控制(agc)机组参与电网调节,使得大型燃煤发电机组发挥了参与电网深度调峰的作用,也使得火电机组经常于深度变负荷下运行。

3.目前制定了负荷调节的agc性能指标,并将其折算成经济指标对发电机组实施奖惩。但是由于agc性能指标是一个分段式、非线性的综合性指标,该指标与常用的性能指标之间无单调关系,常规的先进控制算法也无法找出其控制系统与该性能指标之间的直接关系,无法通过规律性的调整有针对性的改善agc性能指标。因此亟需开发一种火电机组agc性能指标优化方法,结合机组工况参数建立模型对agc的性能指标进行预测和优化调节。

4.为有效改善agc性能指标,应选择合适的工况点建立数据模型、建立输入数据和主蒸汽压力和温度之间的目标函数、建立主蒸汽压力和温度与机组负荷之间的目标函数、在约束条件下实施优化过程、计算agc性能指标(调节速率、调节精度、调节时间等)。

技术实现要素:

5.本发明的目的在于提供一种火电机组agc性能指标优化方法及其装置,解决现有技术中难以建立火电机组工况参数与agc性能指标的分析计算模型的问题,通过模型对agc的性能指标进行预测和优化调节。

6.为解决上述的技术问题,本发明采用以下技术方案:一种火电机组agc性能指标优化方法,其特征在于包括如下步骤:

7.s1、获取待优化火电机组历史数据;

8.s1-1、获取火电机组中锅炉的煤量指令值cv、风量指令值wv、主蒸汽压力sp、主蒸汽温度st、实际负荷al;其中,cv、wv、sp、st、al均为带时序数据值,均为浮点数;

9.s1-2、使用数据获取模块按照时间间隔t将第s1-1步骤中获取的数据收集汇总;

10.s1-3、数据存储模块将数据以时间戳为主键存储在数据库中;

11.s2、数据预处理模块对历史数据进行预处理,使用随机森林算法得到影响锅炉性能的高关联度输入变量,对这些变量进行预处理,以时间戳为主键,建立锅炉性能特征输入向量v并存储在数据库中;

12.s3、将经过数据处理的锅炉性能特征输入向量v输入到多元线性回归和机器学习算法中,训练出锅炉性能模型,利用平均百分比误差mpe和加权平均绝对百分比误差wmape来衡量模型的准确性;

13.s4、将锅炉主蒸汽压力sp和主蒸汽温度st的数据输入到非线性回归和机器学习算法中,训练出火电机组电机性能模型,利用平均百分比误差mpe和加权平均绝对百分比误差wmape来衡量模型的准确性;

14.s5、获取火电机组当前的生产参数,包括主蒸汽压力sp、主蒸汽温度st、机组实际负荷al,将其输入锅炉性能模型和火电机组电机性能模型,应用遗传算法计算煤量指令值cv、风量指令值wv值,获得最优的火电机组agc调节性能综合指标kp;将计算得到的煤量指令值cv、风量指令值wv作为指令值发送到机组,指导锅炉下一个时间节点内的加煤量和供风量。

15.更进一步的技术方案是步骤s1所述时间间隔t不小于1800秒。

16.更进一步的技术方案是所述步骤s2的具体过程如下:

17.s2-1、将获取的历史数据以秒为单位取值,遇到缺失值,采用插值方法补全;

18.s2-2、采用随机森林算法,通过计算输入变量重要性评价指标值,找到与主蒸汽压力sp和主蒸汽温度st关联性最高的输入变量为煤量指令值cv、风量指令值wv;

19.s2-3、以时间戳为主键,构建锅炉性能特征输入向量v:

20.v=(cv

t

,cv

t-1

,...,cv

t-t

,wv

t

,wv

t-1

,...,wv

t-t

,sp

t

,sp

t-1

,...,sp

t-t

,st

t

,st

t-1

,...,st

t-t

)

21.其中,cv

t

是t时刻的煤量指令,cv

t-1

是t时刻前1秒钟的煤量指令,cv

t-t

是t时刻前t秒钟的煤量指令。wv

t

是t时刻的风量指令,wv

t-1

是t时刻前1秒钟的风量指令。sp

t

是t时刻的主蒸汽压力值,sp

t-1

是t时刻前1秒的主蒸汽压力值。st

t

是t时刻的主蒸汽压力值,st

t-1

是t时刻前1秒的主蒸汽压力值。

22.s2-4、对输入变量进行数据预处理;

23.s2-5、将输入向量存储到数据库中。

24.更进一步的技术方案是所述步骤s3的具体过程如下,

25.s3-1、从数据库中读取锅炉性能特征输入向量v;

26.s3-2、将特征向量输入到多元线性回归和机器学习算法中,训练出锅炉性能模型,算法

27.回归模型为:

28.e1=f(cv

t

,cv

t-1

,...,cv

t-t

,wv

t

,wv

t-1

,...,wv

t-t

,sp

t

,sp

t-1

,...,sp

t-t

,st

t

,st

t-1

,...,st

t-t

)

29.其中,cv

t

是t时刻的煤量指令,cv

t-1

是t时刻前1秒钟的煤量指令,cv

t-t

是t时刻前t秒钟的煤量指令。wv

t

是t时刻的风量指令,wv

t-1

是t时刻前1秒钟的风量指令。sp

t

是t时刻的主蒸汽压力值,sp

t-1

是t时刻前1秒的主蒸汽压力值。st

t

是t时刻的主蒸汽压力值,st

t-1

是t时刻前1秒的主蒸汽压力值;

30.s3-3、锅炉性能模型保存为模型文件,输入当前煤量指令值cv、风量指令值wv值通过e1计算得到主蒸汽压力sp和主蒸汽温度st值,并保存到数据库,将该计算结果与真实的主蒸汽压力、温度值进行比较,计算e1误差。利用e1可以计算输入变量值得到的主蒸汽压力、温度值,同时限制主蒸汽压力sp和主蒸汽温度st的最佳区间。

31.更进一步的技术方案是所述步骤s4的具体过程如下,

32.s4-1、从数据库中读取主蒸汽压力值和主蒸汽温度值;

33.s4-2、采用非线性回归和机器学习算法,训练出火电机组电机性能模型e2:

34.e2=f(al

t

,al

t-1

,...,al

t-t

,sp

t

,sp

t-1

,...,sp

t-t

,st

t

,st

t-1

,...,st

t-t

)

35.其中,al

t

是t时刻的实际负荷,al

t-1

是t时刻前1秒钟的机组实际负荷,al

t-t

是t时刻前t秒钟的实际负荷。sp

t

是t时刻的主蒸汽压力值,sp

t-1

是t时刻前1秒的主蒸汽压力值。st

t

是t时刻的主蒸汽压力值,st

t-1

是t时刻前1秒的主蒸汽压力值;e2代表输入的主蒸汽压力、温度值与机组实际负荷之间的回归模型。利用e2计算机组的实际负荷,并通过实际负荷计算其agc调节性能指标。

36.s4-3、火电机组电机性能模型保存为模型文件,实际负荷值保存到数据库。

37.更进一步的技术方案是所述步骤s5的具体过程如下,

38.s5-1、根据火电机组实际工况条件,确定限制条件,包括:主蒸汽压力上下限、主蒸汽

39.温度上下限、机组负荷上下限、允许波动上下限;

40.s5-2、采用遗传算法计算最优的火电机组性能指标:首先使用遗传算法时首先对输入变量进行二进制编码,初始化种群后建立适应度函数和选择函数,通过交叉和变异,计算满足最优agc调节综合性能指标的种群,并停止计算,得到下一个时间点的机组负荷。

41.s5-3、求解在达到最优的火电机组性能指标时,煤量指令值cv、风量指令值wv。

42.本发明还可以是一种火电机组agc性能优化装置,其特征在于:包括数据获取模块、数据存储模块、数据预处理模块、机组性能训练模块、机组性能优化模块,其中:

43.数据获取模块,获取火电机组中锅炉的煤量指令值cv、风量指令值wv、主蒸汽压力sp、主蒸汽温度st、实际负荷al,并按时间间隔t汇总;其中,cv、wv、sp、st、al均为带时序数据值,均为浮点数;

44.数据存储模块,用于将数据以时间戳为主键存储在数据库中,时间戳应以秒为单位;

45.数据预处理模块,用于进行数据清洗、数据插值,并选择高关联度输入变量;对缺失数据进行插值计算,补全缺失的部分数据;采用随机森林算法计算得到高关联度输入变量;

46.机组性能训练模块,用于将特征向量输入算法,并建立输入变量与主蒸汽模型e1、主蒸汽与机组负荷模型e2;

47.机组性能优化模块,将模型e1、e2输入到遗传算法中,求解在达到最优的火电机组性能指标时,煤量指令值cv、风量指令值wv,将计算得到的煤量指令值cv、风量指令值wv作为指令值发送到机组,指导锅炉下一个时间节点内的加煤量和供风量。

48.与现有技术相比,本发明的有益效果是:对火电机组在agc协调方式下实现调频、调峰,并在满足电网考核指标的前提下,提高机组响应特性和机组综合调频性能指标k,全面提高机组agc性能指标和运行参数稳定性。

附图说明

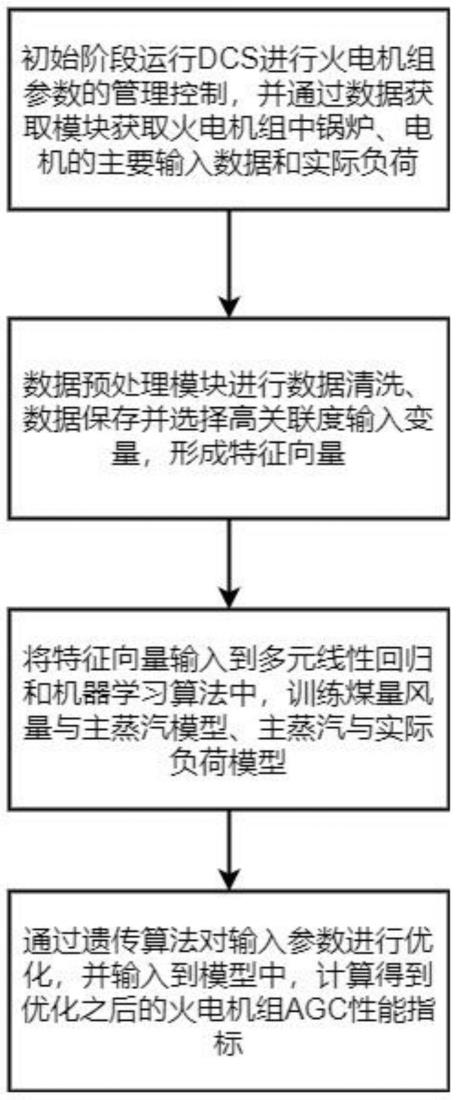

49.图1为本发明中火电机组agc性能优化方法的流程图。

50.图2为本发明中火电机组agc性能优化装置的结构框图。

51.图3为遗传算法的实施过程。

52.图4为火电机组agc优化值与观测值曲线图。

具体实施方式

53.实施例1

54.图1示出了如图1所示,火电机组agc性能优化方法,具体实施步骤为:

55.s1、获取待优化火电机组历史数据;

56.s1-1、获取火电机组中锅炉的煤量指令cv、风量指令wv、主蒸汽压力sp、主蒸汽温度st、实际负荷al;其中,cv、wv、sp、st、al均为带时序数据值,均为浮点数;

57.s1-2、使用数据获取模块按照时间间隔t将第s1-1步骤中获取的数据收集汇总;时间间隔t不小于1800秒;

58.s1-3、数据存储模块将数据以时间戳为主键存储在数据库中;

59.s2、数据预处理模块对历史数据进行预处理,使用随机森林算法得到影响锅炉性能的高关联度输入变量,对这些变量进行预处理,以时间戳为主键,建立锅炉性能特征输入向量v并存储在数据库中;

60.s2-1、将获取的历史数据以秒为单位取值,如遇到缺失值,采用插值方法补全;

61.s2-2、采用随机森林算法,通过计算输入变量重要性评价指标值,找到与主蒸汽压力sp和主蒸汽温度st关联性最高的输入变量为煤量指令值cv、风量指令值wv;

62.s2-3、以时间戳为主键,构建锅炉性能特征输入向量v:

63.v=(cv

t

,cv

t-1

,...,cv

t-t

,wv

t

,wv

t-1

,...,wv

t-t

,sp

t

,sp

t-1

,...,sp

t-t

,st

t

,st

t-1

,...,st

t-t

)

64.其中,cv

t

是t时刻的煤量指令,cv

t-1

是t时刻前1秒钟的煤量指令,cv

t-t

是t时刻前t秒钟的煤量指令。wv

t

是t时刻的风量指令,wv

t-1

是t时刻前1秒钟的风量指令。sp

t

是t时刻的主蒸汽压力值,sp

t-1

是t时刻前1秒的主蒸汽压力值。st

t

是t时刻的主蒸汽压力值,st

t-1

是t时刻前1秒的主蒸汽压力值。

65.s2-4、对输入变量进行数据预处理;

66.s2-5、将输入向量存储到数据库中。

67.s3、将经过数据处理的锅炉性能特征向量输入到多元线性回归和机器学习算法中,训练出锅炉性能模型,利用平均百分比误差mpe和加权平均绝对百分比误差wmape来衡量模型的准确性;

68.s3-1、从数据库中读取全部特征向量v;

69.s3-2、将特征向量输入到多元线性回归和机器学习算法中,训练出锅炉性能模型,算法

70.回归模型为:

71.e1=f(cv

t

,cv

t-1

,...,cv

t-t

,wv

t

,wv

t-1

,...,wv

t-t

,sp

t

,sp

t-1

,...,sp

t-t

,st

t

,st

t-1

,...,st

t-t

)

72.其中,cv

t

是t时刻的煤量指令,cv

t-1

是t时刻前1秒钟的煤量指令,cv

t-t

是t时刻前t秒钟的煤量指令。wv

t

是t时刻的风量指令,wv

t-1

是t时刻前1秒钟的风量指令。sp

t

是t时刻的主蒸汽压力值,sp

t-1

是t时刻前1秒的主蒸汽压力值。st

t

是t时刻的主蒸汽压力值,st

t-1

是t时刻前1秒的主蒸汽压力值;

73.s3-3、锅炉性能模型保存为模型文件,输入当前煤量指令值cv、风量指令值wv值通过e1计算得到主蒸汽压力sp和主蒸汽温度st值,并保存到数据库,将该计算结果与真实的主蒸汽压力、温度值进行比较,计算e1误差;利用e1可以计算输入变量值得到的主蒸汽压力、温度值,同时限制主蒸汽压力sp和主蒸汽温度st的最佳区间,主蒸汽压力sp处于13至16.7mpa之间、主蒸汽温度st处于533至543摄氏度之间。

74.s4、将经过数据处理的锅炉主蒸汽压力和主蒸汽温度输入到非线性回归和机器学习算法中,训练出火电机组电机性能模型,利用平均百分比误差mpe和加权平均绝对百分比误差wmape来衡量模型的准确性;

75.s4-1、从数据库中读取主蒸汽压力值和主蒸汽温度值;

76.s4-2、采用非线性回归和机器学习算法,训练出火电机组电机性能模型e2:

77.e2=f(al

t

,al

t-1

,...,al

t-t

,sp

t

,sp

t-1

,...,sp

t-t

,st

t

,st

t-1

,...,st

t-t

)

78.其中,al

t

是t时刻的实际负荷,al

t-1

是t时刻前1秒钟的机组实际负荷,al

t-t

是t时刻前t秒钟的实际负荷,sp

t

是t时刻的主蒸汽压力值,sp

t-1

是t时刻前1秒的主蒸汽压力值,st

t

是t时刻的主蒸汽压力值,st

t-1

是t时刻前1秒的主蒸汽压力值;e2代表输入的主蒸汽压力、温度值与机组实际负荷之间的回归模型,利用e2计算机组的实际负荷,并通过实际负荷计算其agc调节性能指标;

79.s4-3、火电机组电机性能模型保存为模型文件,实际负荷值保存到数据库。

80.s5、获取火电机组当前的生产参数,包括主蒸汽压力sp、主蒸汽温度st、机组实际负荷al,将其输入锅炉性能模型和火电机组电机性能模型,应用遗传算法计算输入变量煤量指令值cv、风量指令值wv,获得最优的火电机组agc调节性能综合指标kp;将计算得到的煤量指令值cv、风量指令值wv作为指令值发送到机组,指导锅炉下一个时间节点内的加煤量和供风量。

81.s5-1、根据火电机组实际工况条件,确定限制条件,包括:300mw火电机组处于安全生产状态时主蒸汽压力上限为16.7mpa,主蒸汽压力下限为13mpa,、主蒸汽温度上限为543摄氏度、主蒸汽温度下限为533摄氏度、机组负荷上限330mw、机组负荷下限128mw、主蒸汽压力每秒之间波动值小于0.5mpa;

82.s5-2、采用遗传算法计算最优的火电机组性能指标:首先使用遗传算法时首先对输入变量进行二进制编码,初始化种群后建立适应度函数和选择函数,通过交叉和变异,计算满足最优agc调节综合性能指标的种群,并停止计算,得到下一个时间点的机组负荷;

83.s5-3、求解在达到最优的火电机组性能指标时,煤量指令值cv、风量指令值wv。

84.为验证agc性能优化模型的准确性,将优化值与实际观测值进行对比。图4的数据来自于山东省某火电机组,数据采集区间为2021年7月15日至8月份25日。首先按照s1从火电机组组态中采集相关数据,包括煤量指令值、风量指令值、agc指令值、摆角角度、负荷上限/下限;按照s2进行数据预处理,所有数据的时间间隔均为1s,如机组数据有缺失值,按照s2-1进行插值,随即按照s2-2挑选重要特征并以时间戳为单位按照s2-3要求进行存储;按照s3建立特征向量并使用多元线性回归和机器学习算法建立输入指令和主蒸汽压力、温度之间的模型;按照s4建立主蒸汽压力、温度与实际负荷之间的模型;按照s5采用优化算法计算最优的火电机组性能指标。如图4所示,在8月16日至25日之间的agc调节性能综合指标(kp)对比显示优化之后的性能指标明显由于原有性能指标,证明了本发明方法的可行性与

准确性。

85.实施例2

86.图2示出了一种基于数据驱动的锅炉能耗的预测优化装置,包括数据获取模块、数据存储模块、数据预处理模块、机组性能训练模块、机组性能优化模块,其中:

87.数据获取模块,获取火电机组中锅炉的煤量指令值cv、风量指令值wv、主蒸汽压力sp、主蒸汽温度st、实际负荷al,并按时间间隔t汇总;其中,cv、wv、sp、st、al均为带时序数据值,均为浮点数;

88.数据存储模块,用于将数据以时间戳为主键存储在数据库中,时间戳应以秒为单位;

89.数据预处理模块,用于进行数据清洗、数据插值,并选择高关联度输入变量;对缺失数据进行插值计算,补全缺失的部分数据;采用随机森林算法计算得到高关联度输入变量;

90.机组性能训练模块,用于将特征向量输入算法,并建立输入变量与主蒸汽模型e1、主蒸汽与机组负荷模型e2;

91.机组性能优化模块,将模型e1、e2输入到遗传算法中,求解在达到最优的火电机组性能指标时,煤量指令值cv、风量指令值wv,将计算得到的煤量指令值cv、风量指令值wv作为指令值发送到机组,指导锅炉下一个时间节点内的加煤量和供风量。

92.上述装置用于执行前述实施例提供的方法,其实现原理和技术效果类似,在此不再赘述。

93.以上所述的实施例只是本发明的一种较佳的方案,然其并非用以限制本发明。有关技术领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型。因此凡采取等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。