1.本发明涉及一种木材对齐装置,尤其涉及一种木材拼接用快速对齐装置。

背景技术:

2.在木材的使用过程中,有时需要将两块木材拼接在一起进行使用,在木材进行拼接时,需要先将木材对齐随后再进行拼接,此时便可使用到辅助装置。

3.现有的木材拼接用快速对齐装置,包括有底板、第一安装架、安装块、第二安装架、安装杆、定位板、驱动轮、第一滑套、驱动杆、导杆、第一推板和第一压缩弹簧,底板右侧左右对称设有第一安装架,底板顶部左侧前后对称设有安装块,底板左侧设有第二安装架,安装块上均设有安装杆,安装杆右端之间连接有定位板,安装块上侧之间转动式连接有驱动轮,定位板左侧上下对称开有定位孔,前侧安装杆左侧滑动式设有第一推板,第一推板左侧设有导杆,导杆上滑动式设有驱动杆,驱动杆右侧与导杆之间连接有第一压缩弹簧,驱动杆左侧设有第一滑套,第一滑套与驱动轮滑动式连接,需要使木材被对齐时,使木材与定位板的定位孔对齐便可进行拼接工作,但该装置在拼接木材时,未对木材进行限位,如此工作人员在摆放木材时难以保证是按照需要进行摆放,从而会使拼接好的木材无法使用。

4.鉴于上述技术问题,设计出一种能够对木材进行限位,使木材对齐时摆放位置正确进行拼接的木材拼接用快速对齐装置。

技术实现要素:

5.为了克服现有的木材拼接用快速对齐装置未对木材进行限位,如此工作人员在摆放木材时难以保证是按照需要摆放至相应位置,从而会使拼接好的木材无法使用的缺点,提供一种能够对木材进行限位,使木材对齐时摆放位置正确进行拼接的木材拼接用快速对齐装置。

6.本发明通过以下技术途径实现:一种木材拼接用快速对齐装置,包括有底板、第一安装架、安装块、第二安装架、安装杆、定位板、驱动轮、第一滑套、驱动杆、导杆、第一推板和第一压缩弹簧,底板右侧左右对称设有第一安装架,底板顶部左侧前后对称设有安装块,底板左侧设有第二安装架,安装块上均设有安装杆,安装杆右端之间连接有能够对木材的放置位置进行定位的定位板,安装块上侧之间转动式连接有驱动轮,定位板左侧上下对称开有定位孔,前侧安装杆左侧滑动式设有能够推动木材移动的第一推板,第一推板左侧设有导杆,导杆上滑动式设有驱动杆,驱动杆右侧与导杆之间连接有第一压缩弹簧,驱动杆左侧设有第一滑套,第一滑套与驱动轮滑动式连接,还包括有对齐机构、限位机构、导向机构和校正机构,底板顶部右后侧设有能够对左侧的木材的位置进行限制的对齐机构和能够对右侧的木材位置进行限制的限位机构,底板顶部右前侧设有能够防止右侧木材发生倾斜的校正机构,底板顶部中间设有能够使左侧木材移动时位置不会发生变化的导向机构。

7.此外,特别优选的是,对齐机构包括有转轴、对齐杆、转动杆和扭力弹簧,底板顶部右后侧设有转轴,转轴下侧转动式设有对齐杆,对齐杆顶部后侧设有能够抵住木材的转动

杆,对齐杆顶部与转轴上侧之间连接有扭力弹簧。

8.此外,特别优选的是,限位机构包括有导向块、第一轴承、限位板和第一螺杆,底板顶部右后侧设有导向块,导向块上螺纹式设有第一螺杆,第一螺杆前侧转动式设有第一轴承,第一轴承前侧设有能够抵住木材的限位板。

9.此外,特别优选的是,导向机构包括有第一安装板、第一导向板、第二滑套、第一导向杆、第二压缩弹簧和第二导向板,底板顶部中间后侧设有第一安装板,第一安装板顶部设有第一导向板,第一导向板顶部前侧设有第二滑套,第二滑套内滑动式设有第一导向杆,第一导向杆底部前侧设有能够与第一安装板配合对木材的移动进行导向的第二导向板,第一导向杆后侧与第二滑套之间连接有第二压缩弹簧。

10.此外,特别优选的是,校正机构包括有第二安装板、第三导向板、第三安装板、第二螺杆、第四导向板、第二轴承、第四安装板、滑杆、楔形块和第三压缩弹簧,底板顶部右前侧设有第二安装板,第二安装板顶部设有第三导向板,第三导向板顶部右侧设有第三安装板,第三安装板上螺纹式设有第二螺杆,第二螺杆右侧转动式设有第二轴承,第二轴承底部设有第四导向板,第四导向板顶部右侧设有第四安装板,第四安装板右侧滑动式设有滑杆,滑杆底部设有楔形块,楔形块顶部与第四安装板之间连接有第三压缩弹簧。

11.此外,特别优选的是,还包括有能够对连接器具进行放置的固定机构,固定机构包括有安装套、下料框、第四压缩弹簧、第二推板、连接板、第二导向杆、第五压缩弹簧和挡料板,安装杆中部均设有安装套,安装套之间连接有能够对连接器具进行放置的下料框,下料框内右侧滑动式设有第二推板,第二推板左侧与下料框左侧之间连接有第四压缩弹簧,下料框右侧设有连接板,连接板右侧前后对称滑动式设有第二导向杆,第二导向杆左侧之间连接有能够挡住下料框使连接器具无法下落的挡料板,挡料板与下料框滑动式连接,挡料板与连接板之间前后对称连接有第五压缩弹簧,下料框右侧开有下料口。

12.此外,特别优选的是,还包括有能够使连接器具下降速度更快的加速机构,加速机构包括有第三滑套、卡杆、加速板和第六压缩弹簧,下料框右侧上部前后对称设有第三滑套,第三滑套内均滑动式设有卡杆,卡杆顶部之间连接有能够对连接器具进行敲击的加速板,卡杆均与挡料板接触,卡杆下侧与相邻的第三滑套之间均连接有第六压缩弹簧。

13.此外,特别优选的是,还包括有能够便于工作人员取出拼接好的木材的退料机构,退料机构包括有第四滑套、退料杆、第七压缩弹簧、退料板和滑轨,后侧安装套底部中间设有第四滑套,第四滑套内滑动式设有退料杆,退料杆左侧与第四滑套之间连接有第七压缩弹簧,退料杆右端设有退料板,退料板与挡料板接触,退料板后端设有移动后能够使转动杆转动的滑轨,滑轨与转动杆滑动式连接。

14.本发明所具备的优点及积极效果为:1、通过对齐杆能够对左侧的木材移动最大位置进行限制,限位板能够对右侧的木材进行限制,如此即可在木材运输过来时自动对齐且位置不会发生偏差,从而便于进行拼接工作。

15.2、第二导向板能够与第一导向板配合对左侧的木材移动时进行导向,避免木材在移动时位置发生偏移。

16.3、通过下料框能够对连接器具进行存储,同时还便于对连接器具的上料工作,如此便可无需在每次对木材进行拼接时都需要拿取连接器具。

17.4、加速板向下移动能够对连接器具进行敲击,从而使连接器具更快的向下移动,

如此即可减少木材拼接所需时间。

附图说明

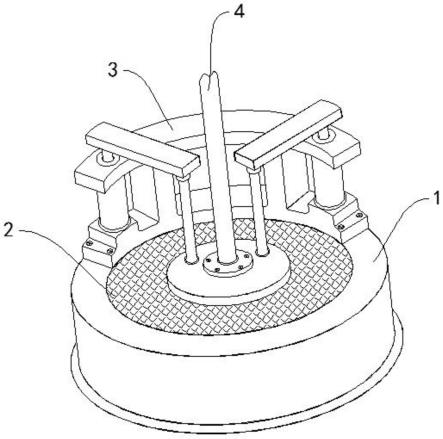

18.图1为本发明的立体结构示意图。

19.图2为本发明的第一种部分立体结构示意图。

20.图3为本发明的第二种部分立体结构示意图。

21.图4为本发明对齐机构的第一种立体结构示意图。

22.图5为本发明对齐机构的第二种立体结构示意图。

23.图6为本发明限位机构的第一种立体结构示意图。

24.图7为本发明限位机构的第二种立体结构示意图。

25.图8为本发明导向机构的第一种立体结构示意图。

26.图9为本发明导向机构的第二种立体结构示意图。

27.图10为本发明校正机构的第一种立体结构示意图。

28.图11为本发明校正机构的第二种立体结构示意图。

29.图12为本发明固定机构的第一种立体结构示意图。

30.图13为本发明固定机构的第二种立体结构示意图。

31.图14为本发明加速机构的立体结构示意图。

32.图15为本发明退料机构的立体结构示意图。

33.其中:1-底板,2-第一安装架,3-安装块,4-第二安装架,5-安装杆,6-定位板,71-驱动轮,72-第一滑套,73-驱动杆,74-导杆,75-第一推板,76-第一压缩弹簧,11-对齐机构,111-转轴,112-对齐杆,113-转动杆,114-扭力弹簧,12-限位机构,121-导向块,122-第一轴承,123-限位板,124-第一螺杆,13-导向机构,131-第一安装板,132-第一导向板,133-第二滑套,134-第一导向杆,135-第二压缩弹簧,136-第二导向板,14-校正机构,141-第二安装板,142-第三导向板,143-第三安装板,144-第二螺杆,145-第四导向板,146-第二轴承,147-第四安装板,148-滑杆,149-楔形块,1411-第三压缩弹簧,15-固定机构,151-安装套,152-下料框,153-第四压缩弹簧,154-第二推板,155-连接板,156-第二导向杆,157-第五压缩弹簧,158-挡料板,16-加速机构,161-第三滑套,162-卡杆,163-加速板,164-第六压缩弹簧,17-退料机构,171-第四滑套,172-退料杆,173-第七压缩弹簧,174-退料板,175-滑轨。

具体实施方式

34.下面结合具体实施例对技术方案做进一步的说明,需要注意的是:本文中所说的上、下、左、右等指示方位的字词仅是针对所示结构在对应附图中位置而言。本文中为零部件所编序号本身,例如:第一、第二等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所说如:连接、联接,如无特别说明,均包括直接和间接连接(联接)。

35.实施例1一种木材拼接用快速对齐装置,参照图1-图3所示,包括有底板1、第一安装架2、安装块3、第二安装架4、安装杆5、定位板6、驱动轮71、第一滑套72、驱动杆73、导杆74、第一推板75、第一压缩弹簧76、对齐机构11、限位机构12、导向机构13和校正机构14,底板1右侧左右对称焊接有第一安装架2,底板1顶部左侧前后对称焊接有安装块3,底板1左侧焊接有第

二安装架4,安装块3上均焊接有安装杆5,安装杆5右端之间固接有定位板6,定位板6能够对木材的放置位置进行定位,安装块3上侧之间转动式连接有驱动轮71,定位板6左侧上下对称开有定位孔,前侧安装杆5左侧滑动式设有第一推板75,第一推板75能够推动木材移动,第一推板75左侧通过焊接的方式设有导杆74,导杆74上滑动式设有驱动杆73,驱动杆73右侧与导杆74之间连接有第一压缩弹簧76,驱动杆73左侧通过焊接的方式设有第一滑套72,第一滑套72与驱动轮71滑动式连接,底板1顶部右后侧设有对齐机构11和限位机构12,对齐机构11能够对左侧的木材的位置进行限制,限位机构12能够对右侧的木材位置进行限制,底板1顶部右前侧设有校正机构14,校正机构14能够防止右侧木材发生倾斜,底板1顶部中间设有导向机构13,导向机构13能够使左侧木材移动时位置不会发生变化。

36.参照图4和图5所示,对齐机构11包括有转轴111、对齐杆112、转动杆113和扭力弹簧114,底板1顶部右后侧通过焊接的方式设有转轴111,转轴111下侧转动式设有对齐杆112,对齐杆112顶部后侧通过焊接的方式设有转动杆113,转动杆113能够抵住木材,对齐杆112顶部与转轴111上侧之间连接有扭力弹簧114。

37.参照图6和图7所示,限位机构12包括有导向块121、第一轴承122、限位板123和第一螺杆124,底板1顶部右后侧焊接有导向块121,导向块121上螺纹式设有第一螺杆124,第一螺杆124前侧转动式设有第一轴承122,第一轴承122前侧设有限位板123,限位板123能够抵住木材。

38.参照图8和图9所示,导向机构13包括有第一安装板131、第一导向板132、第二滑套133、第一导向杆134、第二压缩弹簧135和第二导向板136,底板1顶部中间后侧通过焊接的方式设有第一安装板131,第一安装板131顶部通过焊接的方式设有第一导向板132,第一导向板132顶部前侧通过焊接的方式设有第二滑套133,第二滑套133内滑动式设有第一导向杆134,第一导向杆134底部前侧通过焊接的方式设有第二导向板136,第二导向板136能够与第一安装板131配合对木材的移动进行导向,第一导向杆134后侧与第二滑套133之间连接有第二压缩弹簧135。

39.参照图10和图11所示,校正机构14包括有第二安装板141、第三导向板142、第三安装板143、第二螺杆144、第四导向板145、第二轴承146、第四安装板147、滑杆148、楔形块149和第三压缩弹簧1411,底板1顶部右前侧焊接有第二安装板141,第二安装板141顶部焊接有第三导向板142,第三导向板142顶部右侧焊接有第三安装板143,第三安装板143上螺纹式设有第二螺杆144,第二螺杆144右侧转动式设有第二轴承146,第二轴承146底部设有第四导向板145,第四导向板145顶部右侧焊接有第四安装板147,第四安装板147右侧滑动式设有滑杆148,滑杆148底部焊接有楔形块149,楔形块149顶部与第四安装板147之间连接有第三压缩弹簧1411。

40.在木材需要进行拼接时,便可使用本装置,工作人员可将本装置安装在木材的间歇送料处,使第一推板75处于左侧木材的左侧,限位板123正对右侧木材的后侧,且右侧木材处于第二安装板141和楔形块149之间,如此即可对木材的位置进行限制,随后便可根据开始对木材的送料工作,当左侧木材处于第一推板75右侧,右侧木材处于被限位板123抵住无法继续向后移动时,此时便会停止对木材进行运输,工作人员便可转动驱动轮71第一滑套72左右移动,第一滑套72向右移动时带动驱动杆73、导杆74、第一推板75和第一压缩弹簧76向右移动,第一推板75便可推动左侧的木材向右移动与左侧的木材契合,此时左右两侧

木材的拼接处便会与定位板6的定位孔对齐,在左侧的木材向右移动的过程中与第二导向板136接触继续移动,便可使第二导向板136向前移动,第二导向板136向前移动带动第一导向杆134向前移动,第二压缩弹簧135被压缩,且在第二压缩弹簧135的反作用下可使第二导向板136与第一安装板131配合将木材夹紧,如此即可防止木材在移动的过程中会发生偏移,当左侧的木材向右移动抵住对齐杆112时,因扭力弹簧114和第三压缩弹簧1411的力均比第一压缩弹簧76的力大,从而继续转动驱动轮71使第一滑套72向右移动时,驱动杆73便会在导杆74上向右移动,第一压缩弹簧76被压缩,随后当第一滑套72向左移动复位后便可停止转动驱动轮71,在第一滑套72向左移动复位的过程中,在第一压缩弹簧76的作用下驱动杆73便会在导杆74上移动复位,工作人员便可通过定位板6的定位孔将卡接两块木材的连接器具放入,从而可使两块木材拼接在一起,随后工作人员便可转动转动杆113带动对齐杆112转动,扭力弹簧114发生形变,对齐杆112转动不再对拼接好的木材进行阻挡,工作人员将木材取出后松开转动杆113,在扭力弹簧114的作用下转动杆113和对齐杆112转动复位,在取出木材时,木材向右移动带动楔形块149向上移动,楔形块149向上移动带动滑杆148向上移动,第三压缩弹簧1411被压缩,当木材不与楔形块149接触后,在第三压缩弹簧1411的作用下楔形块149和滑杆148向下移动复位,且木材被取出时还会不与第二导向板136接触,在第二压缩弹簧135的作用下第一导向杆134和第二导向板136向后移动复位,随后新的木材会再次进行运输,如此往复便可不断的进行木材的拼接工作,在对木材进行拼接前,工作人员还可对楔形块149与第二安装板141之间的距离进行调节,工作人员便可转动第二螺杆144带动第二轴承146向右移动,第二轴承146向右移动带动第四安装板147、滑杆148、楔形块149和第三压缩弹簧1411向右移动,楔形块149移动至合适位置后便可停止转动第二螺杆144,工作人员还可根据右侧木材的最后端所处位置对限位板123的位置进行调节,工作人员可转动第一螺杆124带动第一轴承122和限位板123向前移动,又或是反向转动第一螺杆124带动第一轴承122和限位板123向后移动,限位板123转动至合适位置后便可停止转动第一螺杆124,如此即可对根据右侧板材的实际情况对限位板123和楔形块149的位置进行调节,从而起到定位作用。

41.实施例2在实施例1的基础之上,参照图1、图12和图13所示,还包括有固定机构15,固定机构15能够对连接器具进行放置,固定机构15包括有安装套151、下料框152、第四压缩弹簧153、第二推板154、连接板155、第二导向杆156、第五压缩弹簧157和挡料板158,安装杆5中部均焊接有安装套151,安装套151之间焊接有下料框152,下料框152能够对连接器具进行放置,下料框152内右侧滑动式设有第二推板154,第二推板154左侧与下料框152左侧之间连接有第四压缩弹簧153,下料框152右侧焊接有连接板155,连接板155右侧前后对称滑动式设有第二导向杆156,第二导向杆156左侧之间焊接有挡料板158,挡料板158能够挡住下料框152使连接器具无法下落,挡料板158与下料框152滑动式连接,挡料板158与连接板155之间前后对称连接有第五压缩弹簧157,下料框152右侧开有下料口。

42.工作人员可拉动第二推板154向左移动,第四压缩弹簧153被压缩,将连接器具在下料框152内成排摆放好,在木材对齐后需要使用连接器具使木材相连时,工作人员可拉动第二导向杆156带动挡料板158向右移动,第五压缩弹簧157被压缩,挡料板158向右移动不再挡住下料框152的下料口,在第四压缩弹簧153的作用下第二推板154向右移动带动连接

器具向右移动,当一个连接器具经下料框152的下料口下落后便可松开第二导向杆156,在第五压缩弹簧157的作用下第二导向杆156带动挡料板158向左移动复位,挡料板158向左移动便可再次挡住下料框152的下料口,同时挡料板158对连接器具造成阻挡,如此在需要通过连接器具对木材进行拼接时,拉动第二导向杆156进行移动即可,通过下料框152还可对多个连接器具进行存放,无需在每次对木材进行拼接时都需要拿取连接器具。

43.参照图1和图14所示,还包括有加速机构16,加速机构16能够使连接器具下降速度更快,加速机构16包括有第三滑套161、卡杆162、加速板163和第六压缩弹簧164,下料框152右侧上部前后对称固接有第三滑套161,第三滑套161内均滑动式设有卡杆162,卡杆162顶部之间连接有加速板163,加速板163能够对连接器具进行敲击,卡杆162均与挡料板158接触,卡杆162下侧与相邻的第三滑套161之间均连接有第六压缩弹簧164。

44.初始时第六压缩弹簧164被压缩,挡料板158向右移动不再抵住卡杆162,在第六压缩弹簧164的作用下卡杆162和加速板163向下移动,加速板163向下移动便可对连接器具进行敲击,从而使连接器具更快的向下移动,如此即可减少木材拼接所需时间,当挡料板158向右移动复位时,挡料板158向右移动至与卡杆162接触后继续移动,便可使卡杆162带动加速板163向上移动,第六压缩弹簧164被压缩。

45.参照图1和图15所示,还包括有退料机构17,退料机构17能够便于工作人员取出拼接好的木材,退料机构17包括有第四滑套171、退料杆172、第七压缩弹簧173、退料板174和滑轨175,后侧安装套151底部中间固接有第四滑套171,第四滑套171内滑动式设有退料杆172,退料杆172左侧与第四滑套171之间连接有第七压缩弹簧173,退料杆172右端固接有退料板174,退料板174与挡料板158接触,退料板174后端固接有滑轨175,滑轨175移动后能够使转动杆113转动,滑轨175与转动杆113滑动式连接。

46.第一推板75向右移动至与退料杆172接触后继续移动,便可使退料杆172向右移动,第七压缩弹簧173被压缩,退料杆172向右移动带动退料板174和滑轨175向右移动,退料板174向右移动带动挡料板158向右移动,从而可自动进行连接器具的下料工作,滑轨175向右移动带动转动杆113转动,从而可使对齐杆112转动,如此在木材拼接好后无需人工转动转动杆113便可将拼接好的木材取出,第一推板75向左移动复位后,在第七压缩弹簧173的作用下退料杆172、退料板174和滑轨175向左移动复位,退料板174向左移动不再抵住挡料板158,挡料板158便可自动移动复位,滑轨175向左移动便可使转动杆113转动复位。

47.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。