1.本发明属于太阳电池领域,具体涉及一种低成本的太阳电池及其制备方法。

背景技术:

2.太阳电池作为一种清洁能源已成为国家乃至全球重点发展和应用的能源之一。其中,硅基太阳电池是目前发展最为广泛和成熟的太阳电池技术。硅基太阳电池的转换效率的不断提升促使了整个光伏系统的度电成本持续下降,并已基本达到平价上网的水平。但是,硅基电池技术目前还存在制造成本偏高的问题其中,最主要的成本问题来源于金属化的成本太高,目前广泛采用的是丝网印刷银浆的方式,印刷耗量偏高是导致这个问题的主要原因。随着光伏装机量的不断扩大,无论是异质结电池还是传统的perc电池,以及topcon电池,普遍采用银的使用量的增长问题都将愈显突出。

技术实现要素:

3.发明目的:为了克服硅基太阳电池金属化成本高的不足,本发明提出将贱金属铝和锡的叠层结构与电池技术相结合的方案,该方案还采用了非接触式的掩膜镀膜的方式,进一步避免在薄片化过程中接触工艺带来的隐裂问题。

4.技术方案:

5.一种低成本的太阳电池,包括电池基底、表面钝化层、场钝化层、pn结、透明导电膜层以及设在透明导电膜层上的主栅电极和细栅电极,所述细栅电极为铝锡叠层结构,主栅电极和细栅电极相互垂直设置。

6.所述主栅电极和细栅电极均为铝锡叠层结构

7.进一步的,所述电池基底为n型或者p型晶体硅硅片;所述表面钝化层为本征非晶硅;所述场钝化层为掺杂磷的非晶硅或者微晶硅;所述pn结为掺杂硼的非晶硅或者微晶硅;所述透明导电膜层为tco。

8.进一步的,所述低成本的太阳电池为单面电池或双面电池;

9.所述双面电池结构为:电池基底、设在电池基底受光面和背光面的表面钝化层、分别设置在两个表面钝化层上的场钝化层和pn结,在所述场钝化层和pn结外分别沉积一层透明导电膜层,透明导电膜层上设置了主栅电极和细栅电极;

10.所述单面电池结构为:电池基底、设在电池基底受光面和背光面的表面钝化层,在背光面表面钝化层上设置场钝化层和pn结,在场钝化层和pn结外沉积一层透明导电膜层,在受光面表面钝化层上也沉积一层透明导电膜层,透明导电膜层上设置了主栅电极和细栅电极。

11.进一步的,所述铝锡叠层中,锡在外层;其中铝层的厚度为0.1-50μm,锡层的厚度为0.005-20μmμm。

12.进一步的,所述主栅电极的宽度为每根平均0.01-0.5mm;所述细栅电极的宽度为每根平均0.005-0.15mm。

13.所述低成本的太阳电池的制备方法,采用非接触式的物理气相沉积或者蒸发镀膜方法制备,并通过物理掩膜法形成图形化,所述物理掩膜法采用阻挡膜作为掩膜版,阻挡膜通过静电作用粘贴。

14.进一步的,所述阻挡膜为耐高温pvc材料。

15.进一步的,所述低成本的太阳电池的制备方法具体包括以下步骤:

16.s1、选用n型或者p型晶体硅硅片为电池基底(11),在电池基底(11)受光面和背光面沉积本征非晶硅作为表面钝化层;

17.s2、当设计双面电池时:

18.s21、在受光面和背光面的本征非晶硅上分别沉积场钝化层和pn结;

19.s22、然后在两面分别沉积相应的tco层;

20.s23、最后,将图形化的阻挡膜通过静电作用贴在tco表面,进而通过pvd或者热蒸发的方式将铝和锡依次沉积在硅片表面,在阻挡膜开口部分沉积铝和锡的叠层结构作为主细栅电极,最后将阻挡膜取下;

21.s3、当设计单面电池时:

22.s31、在受光面的本征非晶硅表面沉积氮化硅膜;在背光面本征非晶硅上通过静电作用粘贴图形化的阻挡膜作为掩膜,然后沉积场钝化层或pn结中的一种;

23.s32、揭掉阻挡膜,然后再贴互补图形的阻挡膜作为掩膜,再沉积场钝化层或者pn结的另外一种;

24.s33、然后再在场钝化层和pn结上贴图形化的阻挡膜,沉积tco;

25.s34、最后,将图形化的阻挡膜贴在tco表面,进而通过pvd或者热蒸发的方式将铝和锡依次沉积在硅片表面,在阻挡膜开口部分沉积铝和锡的叠层结构作为主细栅电极,最后将阻挡膜取下。

26.有益效果

27.本发明所提出的采用较低成本的金属化方案与低温工艺的太阳电池相结合的结构,在保持较高的转换效率的同时,电池制作成本大幅度降低,极具商业价值。一方面采用以铝为主的导电基体,使得导电材质的成本大幅度下降,虽然纯金属铝的导电性不如纯金属银,但是要仍要好于浆料形态的银浆,通过与静电贴掩膜方案的结合可以将细栅线做的更细,搭配电池整体工艺的匹配,可以显著提升电性能,这里,采用静电贴的方案作为掩膜,可以很方便粘贴和取掉,并且在tco表面不留污染;另一方面,通过在铝层上增加锡层的沉积,不但可以保护铝层不被氧化,而且在组件制作过程的焊接步骤中,可以使焊带和栅线(尤其是细栅线)更容易形成有效连接,进而降低电池到组件的封装损耗。

附图说明

28.图1为本发明的一种电池结构示意图;

29.图2为本发明实施例1的电池结构示意图;

30.图3为本发明实施例2的电池结构示意图;

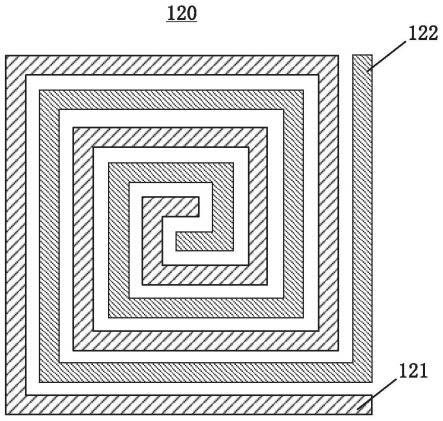

31.图中标号名称:11-电池基底,121为主栅电极,122为细栅电极。

具体实施方式

32.下面详细描述本发明的实施方式,所述实施方式的示例在附图中示出。下面通过参考附图描述的实施方式是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。

33.实施例1:

34.本实施例设计了一个带有铝锡叠层电极的双面异质结太阳电池

35.结合图1和图2,具体包括以下步骤:

36.s1、选用n型或者p型晶体硅硅片为电池基底11,在电池基底11受光面和背光面沉积本征非晶硅作为表面钝化层;

37.s2、在受光面和背光面的本征非晶硅上分别沉积场钝化层和pn结;所述场钝化层为掺杂磷的非晶硅或者微晶硅;所述pn结为掺杂硼的非晶硅或者微晶硅;所述阻挡膜为耐高温pvc材料;

38.s3、然后在两面分别沉积相应的tco层;

39.s4、最后,将图形化的阻挡膜通过静电作用贴在tco表面,进而通过pvd或者热蒸发的方式将铝和锡依次沉积在硅片表面,在阻挡膜开口部分沉积铝和锡的叠层结构作为主细栅电极,最后将阻挡膜取下;所述铝层的厚度为0.1-50μm,锡层的厚度为0.005-20μmμm;所述主栅电极121的宽度为每根平均0.01-0.5mm;所述细栅电极122的宽度为每根平均0.005-0.15mm。

40.实施例2:

41.本实施例设计了一个带有铝锡叠层电极的单面异质结太阳电池

42.s1、选用n型或者p型晶体硅硅片为电池基底11,在电池基底11受光面和背光面沉积本征非晶硅作为表面钝化层;

43.s2、在受光面本征非晶硅表面沉积氮化硅膜;在背光面本征非晶硅上贴图形化的阻挡膜作为掩膜,然后沉积场钝化层或pn结中的一种;所述场钝化层为掺杂磷的非晶硅或者微晶硅;所述pn结为掺杂硼的非晶硅或者微晶硅;所述阻挡膜为耐高温pvc材料;

44.s3、揭掉阻挡膜,然后再贴互补图形的阻挡膜作为掩膜,再沉积场钝化层或者pn结的另外一种;

45.s4、然后再在场钝化层和pn结上贴图形化的阻挡膜,沉积tco;

46.s5、最后,将图形化的阻挡膜贴在tco表面,进而通过pvd或者热蒸发的方式将铝和锡依次沉积在硅片表面,在阻挡膜开口部分沉积铝和锡的叠层结构作为主细栅电极,最后将阻挡膜取下;铝层的厚度为0.1-50μm,锡层的厚度为0.005-20μmμm;所述主栅电极121的宽度为每根平均0.01-0.5mm;所述细栅电极122的宽度为每根平均0.005-0.15mm。

47.对比例:

48.本实施例设计了一个采用银浆电极的双面异质结太阳电池

49.跟实施例1的区别在于主细栅电极采用银浆电极。

50.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

51.表1给出了对比例、实施例1、实施例2、对比例相应的电性能数据。表1中所示:eta为电池的转换效率(%),voc为电池的开路电压(v),isc为短路电流(ma),ff为电池的填充

因子(%)。从测试数据可以看出,实验组中实施例1、实施例2的最终转换效率与对比组基本持平。本发明所提出的采用较低成本的金属化方案与低温工艺的太阳电池相结合的结构,在保持较高的转换效率的同时,电池制作成本大幅度降低,极具商业价值。

52.表1

[0053] eta(%)voc(v)isc(a)ff(%)rs(ω)rsh(ω)对比例0.000.0000.0000.000.00000实施例10.20.0000.0450.3-0.001206实施例21.00.0030.3500.2-0.001352

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。