1.本发明涉及锂电池技术领域,尤其涉及一种锂电池注液生产方法及注液机构、注液生产设备。

背景技术:

2.目前,锂电行业发展迅速,在动力电池方面更是突飞猛进,且随着科技的进步,动力电池已成为一大主流。

3.在锂电池的制作过程中,注液是一道非常关键的工序。电池在生产过程中,需要通过其上开设的注液孔注入电解液。然而,由于注液孔的位置是固定的,且多数电池都只设有单个注液孔,使得由注液孔进入电池腔室内的电解液容易发生分布不均匀问题。并且,由于电池内部存在一定的气体,使得注入的电解液不能很好地覆盖电池内部的全部空间,造成覆盖面积小,并导致电池吸液较慢的现象。另外,由于在注液前,注液针与电池的注液孔之间为密封状态,导致注液过程中腔内的气压会逐渐增大,继而阻碍电解液的吸收速度。上述这些问题都会带来生产效率降低的不足。而如果强行加大注液压力或注液速度,还可能产生喷液、电池鼓包等隐患,从而影响产品优率及质量。

4.因此,为应对如今电子产品的高速发展从而需求量大增的动力电池市场,急需一种新的锂电池注液技术。

技术实现要素:

5.本发明的目的在于克服现有技术存在的上述缺陷,提供一种锂电池注液生产方法及注液机构、注液生产设备,能够有效改善或解决现有动力电池注液效率低、电池变形等不良影响,提高注液工序良率及电池质量和安全性,缩短电池整体制造的生产周期。

6.为实现上述目的,本发明的技术方案如下:

7.本发明提供一种锂电池注液生产方法,包括以下步骤:

8.步骤一:将待注液电池配置于上料工位上,通过所述电池顶面上设有的第一注液孔对所述电池内部抽真空至第一真空度,并保持第一时间;

9.步骤二:将所述电池沿转动中心转至注液工位上,继续通过所述第一注液孔并利用压差对所述电池内部注入电解液,注液时间为第二时间;

10.步骤三:通过所述第一注液孔对所述电池内部加压至第一压强,并保持第三时间,然后,将所述电池泄压至常压;

11.步骤四:将所述电池继续转至静置工位上,在静置过程中,通过所述电池上与所述第一注液孔相对设置的第二注液孔对所述电池内部抽真空至第二真空度,并保持第四时间;

12.步骤五:继续通过所述第二注液孔对所述电池内部加压至第二压强,并保持第五时间;

13.步骤六:通过所述第一注液孔对所述电池内部抽真空至第三真空度,并保持第六

时间;

14.步骤七:继续通过所述第一注液孔对所述电池内部加压至第三压强,并保持第七时间;

15.步骤八:将所述电池继续转至下料工位上,并将所述电池泄压至常压;

16.其中,通过所述第一注液孔和所述第二注液孔对所述电池内部分别执行抽真空和加压,使注入所述电池内部的电解液在所述第一注液孔和所述第二注液孔之间的所述电池内部形成往复运动,以加快电解液的吸收效率。

17.本发明的上述锂电池注液生产方法的有益效果在于:通过对电池开设双注液孔,以便能够在两个注液孔之间利用压力作用对注入的电解液进行流动控制,实现电解液在电池内部的全面覆盖;通过对电池内部抽真空,可利用形成的负压作用使电解液能够快速注入电池内部,缩短注入时间,并进一步通过加压,使注入的电解液快速渗透至整个电池内部;并且,在电池的静置过程中,通过利用第一注液孔和第二注液孔对电池内部分别执行抽真空和加压,使注入电池内部的电解液在第一注液孔和第二注液孔之间的电池内部形成往复运动,实现加快电解液的吸收效率。从而上述方法可保证电池注液的精度,加快电池吸液效率,提升电池质量,减少漏液风险,且能够大大降低电池变形风险,也有利于提高电池的安全性,且该方法能够利用电池在上料工位至下料工位之间的转动流转,对各生产步骤在各工位上进行合理分配,从而能够简便高效地实现锂电池注液的连续生产加工。

18.进一步地,所述步骤四至步骤七循环执行一至多次。其中,可根据电池容量大小、注液量及电池组成成分不同,配合设置一至多个静置工位,调整交替循环次数及时间。如此,当电解液在第一注液孔和第二注液孔之间的电池内部循环往复的过程中,能够加快电解液的吸收效率。

19.进一步地,所述第一真空度大于所述第二真空度和所述第三真空度。如此,以便在注液前使电池内部形成相对更大的负压状态,促进电解液的注入速度,并在注入后避免电解液在流动时从电池中大量溢出。

20.进一步地,所述第一压强、所述第二压强和所述第三压强相等。如此,可使得处于不同阶段的电解液在电池内部都能够形成均匀化的流动。

21.进一步地,所述步骤一之前还包括以下步骤:

22.对所述电池执行绝缘测试;

23.对所述电池执行注液前称重;

24.对所述电池执行入夹具装盘;

25.所述步骤八之后还包括以下步骤:

26.对所述电池执行拆盘;

27.对所述电池执行注液后称重;

28.对所述第一注液孔和所述第二注液孔执行密封处理;

29.以及对所述电池执行出料装盘。如此,可保证注液前的来料电池质量,并能够确认电池的注液效果,以及保证电池注液后的密封状态;还能够使电池与夹具之间形成一一对应的可追溯关系,实现对电池的状态进行闭环管理。

30.本发明还提供一种锂电池注液机构,包括:

31.第一针头和第二针头,用于受驱动与待注液电池顶面的相对两端上设有的第一注

液孔和第二注液孔分别接合;其中,所述第一针头通过第一储液杯分别连接注液管道、第一真空管道和第一干燥气管道,所述第二针头通过第二储液杯分别连接第二真空管道和第二干燥气管道,所述注液管道连接至注液泵,所述第一真空管道和所述第二真空管道连接至真空源,所述第一干燥气管道和所述第二干燥气管道连接至干燥气源,所述注液管道上设有第一阀门,所述第一真空管道上设有第二阀门,所述第一干燥气管道上设有第三阀门,所述第二真空管道上设有第四阀门,所述第二干燥气管道上设有第五阀门;

32.其中,在所述电池沿转动中心由上料工位依次转至注液工位和静置工位上时,通过对所述第一阀门至所述第五阀门执行开闭的不同组合,以在负压下将电解液注入所述电池内部,并通过所述第一注液孔和所述第二注液孔对所述电池内部分别执行抽真空和加压,使所述电解液在所述第一注液孔和所述第二注液孔之间的所述电池内部形成往复运动,以加快电解液的吸收效率。

33.本发明的上述锂电池注液机构的有益效果在于:通过设置第一针头和第二针头,可受驱动移动至与电池上的第一注液孔和第二注液孔之间形成密封接合,有效保证了电池在注液及静置过程中的内部压力符合要求;将第一针头和第二针头分别与真空源和干燥气源相连,可通过第一针头或第二针头对电池分别进行抽真空和加压,实现电解液在第一注液孔和第二注液孔之间的电池内部的往复运动;通过在第一针头和第二针头上分别设置储液杯,可对因抽真空由第一注液孔或第二注液孔被吸出的部分电解液进行缓存,防止电解液回流到真空源;通过设置第一阀门至第五阀门,并通过对第一阀门至第五阀门执行开闭的不同组合,控制在负压下将电解液注入电池内部,并控制通过第一注液孔和第二注液孔对电池内部分别执行抽真空和加压,控制使电解液在第一注液孔和第二注液孔之间的电池内部形成往复运动,实现加快电解液的吸收效率。

34.进一步地,所述通过对所述第一阀门至所述第五阀门执行开闭的不同组合,包括:

35.当所述电池位于所述上料工位上时,通过打开所述第二阀门,并关闭所述第一阀门、所述第三阀门至所述第五阀门,以通过所述第一注液孔对所述电池内部抽真空;

36.当所述电池位于所述注液工位上时,通过打开所述第一阀门,并关闭所述第二阀门至所述第五阀门,以通过所述第一注液孔并利用压差对所述电池内部注入电解液;

37.注液后,通过打开所述第三阀门,并关闭所述第一阀门至所述第二阀门和所述第四阀门至所述第五阀门,以通过所述第一注液孔对所述电池内部加压;

38.当所述电池位于所述静置工位上时,首先通过打开所述第四阀门,并关闭所述第一阀门至所述第三阀门以及所述第五阀门,以通过所述第二注液孔对所述电池内部抽真空;接着,通过打开所述第五阀门,并关闭所述第一阀门至所述四阀门,以通过所述第二注液孔对所述电池内部加压;然后,通过打开所述第二阀门,并关闭所述第一阀门、所述第三阀门至所述第五阀门,以通过所述第一注液孔对所述电池内部抽真空;之后,通过打开所述第三阀门,并关闭所述第一阀门至所述第二阀门和所述第四阀门至所述第五阀门,以通过所述第一注液孔对所述电池内部加压。如此,通过对第一阀门至第五阀门执行开闭的不同组合,实现对在负压下将电解液注入电池内部,并通过第一注液孔和第二注液孔对电池内部分别执行抽真空和加压,使电解液在第一注液孔和第二注液孔之间的电池内部形成往复运动的有效控制。

39.本发明还提供一种锂电池注液生产设备,包括上述的一种锂电池注液机构。

40.本发明的上述锂电池注液生产设备的有益效果在于:可保证电池注液的精度,加快电池吸液效率,提升电池质量,减少漏液风险,且能够大大降低电池变形风险,也有利于提高电池的安全性,且该设备能够简便高效地实现锂电池注液的连续生产加工。

41.进一步地,还包括:

42.转盘式注液生产线,其按转盘转动方向依次设有电池上料工位、注液工位、一至多个静置工位以及下料工位,各工位分别用于装载所述电池,并通过所述转盘的转动,使所述电池在各所述工位之间依次进行流转,所述注液机构一一对应地设于所述转盘的各所述工位上方,并受驱动能够同步转动和升降,以通过所述第一针头和所述第二针头在所述上料工位上与所述电池上的所述第一注液孔和所述第二注液孔之间分别密封接合,和随动至所述下料工位上与所述第一注液孔和所述第二注液孔相脱离。如此,通过设置转盘式注液生产线,不仅可缩短生产线长度,节约生产空间,还可在对电池进行注液及分布交替式静置时,与注液机构配合作业,有效提高电池吸液效率以及电池注液量的一致性,且电池成型质量有保证,并缩短了电池整体制造的生产周期,从而显著降低了成本。

43.进一步地,还包括:流转生产线,位于所述转盘式注液生产线一侧,其依次设有电池来料工站、绝缘测试工站、注液前称重工站、夹具缓存工站、夹具拆盘工站、注液后称重工站、后处理工站以及出料装盘工站;

44.其中,所述夹具缓存工站与所述上料工位之间还设有夹具装盘工站,所述绝缘测试工站和注液前称重工站、注液后称重工站和后处理工站一侧还设有不良品缓存工站,所述注液前称重工站与所述夹具装盘工站之间还通过机械手进行所述电池的接驳。如此,通过设置绝缘测试工站,可对来料电池的绝缘性能进行逐一测试,有利于提高电池的安全性;通过设置注液前称重工站、注液后称重工站,可对电池逐一进行前、后扫码称重,做到电池注液工序生产周期的闭环管理,有利于提高电池质量。本发明实施例提供的电池具有良好的质量,有利于提高电池的能量密度及安全性。

附图说明

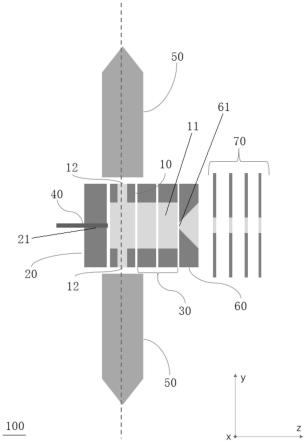

45.图1为本发明一较佳实施例的一种锂电池注液机构的结构示意图;

46.图2为本发明一较佳实施例的一种锂电池注液生产设备的布置结构示意图;

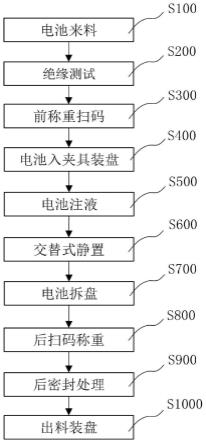

47.图3为本发明一较佳实施例的一种锂电池注液生产方法的流程示意图。

具体实施方式

48.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另外定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本文中使用的“包括”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

49.本发明在于提供一种锂电池注液生产方法及注液机构、注液生产设备,其能够有效改善或解决现在动力电池注液效率低、电池变形等不良影响,提高注液工序良率及电池

安全性。

50.本发明实施例通过对电池开设双注液孔,且对来料进行绝缘测试,然后进行扫码称重,将电池与夹具进行绑定,确保电池具有一一对应的追溯效果,然后进行注液,之后进行分布交替式静置,静置完成后进行夹具拆盘,而后对电池注液效果进行确认,实现对电池的状态进行闭环管理,之后对电池注液孔进行密封,最后进行装盘出料。

51.本发明可保证电池注液的精度,加快电池吸液效率,提升电池质量,减少漏液风险,且大大降低电池变形风险,也有利于提高电池的安全性。本发明同时能够简便高效地实现锂电池注液的连续生产加工。

52.下面结合附图,对本发明的具体实施方式作进一步的详细说明。

53.参考图1。本发明的一种锂电池注液机构20,包括第一针头202和第二针头220。第一针头202和第二针头220用于在受到驱动时,与下方待注液电池10顶面的相对两端上设有的第一注液孔101和第二注液孔103分别进行接合,对电池10进行注液。

54.第一针头202通过第一储液杯203分别连接注液管道205、第一真空管道211和第一干燥气管道209。第二针头220通过第二储液杯219分别连接第二真空管道213和第二干燥气管道215。

55.注液管道205连接至注液泵206。第一真空管道211和第二真空管道213可共同连接至真空源212。第一干燥气管道209和第二干燥气管道215可共同连接至干燥气源217。

56.注液管道205上设有第一阀门204,第一真空管道211上设有第二阀门210,第一干燥气管道209上设有第三阀门208,第二真空管道213上设有第四阀门214,第二干燥气管道215上设有第五阀门216。

57.在一较佳实施例中,第一真空管道211和第一干燥气管道209可通过第一连通管道207共同连接第一储液杯203;第二真空管道213和第二干燥气管道215可通过第二连通管道218共同连接第二储液杯219。

58.在一较佳实施例中,第一阀门204至第五阀门216可包括隔膜阀。但不限于此。

59.在一较佳实施例中,第一针头202的下端上可设有第一密封圈201,第二针头220的下端上可设有第二密封圈221。当第一针头202和第二针头220受驱动而与电池10上的第一注液孔101和第二注液孔103分别接合时,利用第一密封圈201和第二密封圈221可使得第一针头202和第二针头220与第一注液孔101和第二注液孔103之间形成密封接合,避免漏液发生,并有效保证了电池10在注液及静置过程中的内部压力符合要求。

60.可将注液机构20设置在一个转动平台上方,例如图2中所示的转盘式注液生产线30上方。其中,转盘式注液生产线30上设有转盘301,转盘301具有转动中心。转盘301上按转盘301转动方向依次可设有电池上料工位3001、注液工位3002、一至多个交替式静置工位3003以及下料工位3004。

61.在电池10沿转盘301的转动中心由上料工位3001依次转至注液工位3002和交替式静置工位3003上时,通过对第一阀门204至第五阀门216执行开闭的不同组合,以在负压下将电解液注入电池10内部,并通过第一注液孔101和第二注液孔103对电池10内部分别执行抽真空和加压,使电解液在第一注液孔101和第二注液孔103之间的电池10内部形成往复运动,以加快电解液的吸收效率。

62.进一步地,通过对第一阀门204至第五阀门216执行开闭的不同组合,具体可包括:

63.当电池10位于注液前的上料工位3001上时,通过打开第二阀门210,并关闭第一阀门204、第三阀门208至第五阀门216,以通过第一注液孔101对电池10内部抽真空。

64.当电池10位于注液时的注液工位3002上时,通过打开第一阀门204,并关闭第二阀门210至第五阀门216,以通过第一注液孔101并利用压差对电池10内部注入电解液。

65.注液后,通过打开第三阀门208,并关闭第一阀门204至第二阀门210和第四阀门214至第五阀门216,以通过第一注液孔101对电池10内部加压。

66.当电池10位于静置时的交替式静置工位3003上时,首先通过打开第四阀门214,并关闭第一阀门204至第三阀门208以及第五阀门216,以通过第二注液孔103对电池10内部抽真空;接着,通过打开第五阀门216,并关闭第一阀门204至四阀门,以通过第二注液孔103对电池10内部加压;然后,通过打开第二阀门210,并关闭第一阀门204、第三阀门208至第五阀门216,以通过第一注液孔101对电池10内部抽真空;之后,通过打开第三阀门208,并关闭第一阀门204至第二阀门210和第四阀门214至第五阀门216,以通过第一注液孔101对电池10内部加压。

67.本发明通过将第一针头202和第二针头220分别与真空源212和干燥气源217相连,可通过第一针头202或第二针头220对电池10分别进行抽真空和加压,实现电解液在第一注液孔101和第二注液孔103之间的电池10内部的往复运动。本发明还通过在第一针头202和第二针头220上分别设置第一储液杯203和第二储液杯219,可对因抽真空由第一注液孔101或第二注液孔103被吸出的部分电解液进行缓存,防止电解液回流到真空源212。本发明还通过设置第一阀门204至第五阀门216,并通过对第一阀门204至第五阀门216执行开闭的不同组合,控制在负压下将电解液注入电池10内部,并控制通过第一注液孔101和第二注液孔103对电池10内部分别执行抽真空和加压,控制使电解液在第一注液孔101和第二注液孔103之间的电池10内部形成往复运动,实现加快电解液的吸收效率。

68.参考图2。本发明的一种锂电池注液生产设备,可包括设于转盘式注液生产线30上的上述的一种锂电池注液机构20(未显示),以及流转生产线40。

69.其中,转盘式注液生产线30上设有转盘301,转盘301上按转盘301转动方向依次设有电池上料工位3001、注液工位3002、一至多个交替式静置工位3003以及下料工位3004。例如图示设有三个交替式静置工位3003。但不限于此。各工位分别用于装载电池10,并通过转盘301的转动,使电池10在各工位之间依次进行流转。注液机构20一一对应地设于转盘301的各工位上方,并受驱动能够同步转动和在各工位上升降,以通过下降使第一针头202和第二针头220与位于上料工位3001上的电池10上的第一注液孔101和第二注液孔103之间分别密封接合,或在随电池10转动到下料工位3004上时,通过上升使第一针头202和第二针头220与第一注液孔101和第二注液孔103之间相脱离。

70.注液机构20在随电池10同步转动过程中,执行对电池10的上述注液和静置,包括通过对第一阀门204至第五阀门216执行上述开闭的不同组合,以在负压下将电解液注入电池10内部,并通过第一注液孔101和第二注液孔103对电池10内部分别执行抽真空和加压,使电解液在第一注液孔101和第二注液孔103之间的电池10内部形成往复运动,以加快电解液的吸收效率。

71.流转生产线40位于转盘式注液生产线30一侧,其可依次设有电池来料工站401、hipot绝缘测试工站402、注液前称重扫码工站403、夹具缓存工站404、夹具拆盘工站405、注

液后扫码称重工站406、后处理工站407以及出料装盘工站408。

72.其中,夹具缓存工站404与转盘式注液生产线30上的上料工位3001之间还设有夹具装盘工站409。并且,注液前称重扫码工站403与夹具装盘工站409之间还通过机械手50进行电池10的接驳。

73.绝缘测试工站402和注液前称重扫码工站403、注液后扫码称重工站406和后处理工站407一侧还设有不良品ng缓存工站410。

74.上述各工站对应配置有作业设备,并可通过传输线进行电池及夹具的流转。

75.本发明上述锂电池注液生产设备,通过设置绝缘测试工站402,可对来料电池10的绝缘性能进行逐一测试,有利于提高电池的安全性;通过设置注液前扫码工站403、注液后扫码称重工站406,可对电池逐一进行前、后扫码称重,做到电池注液工序生产周期的闭环管理,有利于提高电池质量;通过设置转盘式注液生产线30,可在对电池10进行注液及分布交替式静置后,有效提高电池吸液效率以及电池注液量的一致性,且电池10成型质量有保证,并缩短了电池整体制造的生产周期。

76.并且,本发明上述锂电池注液生产设备,可保证电池注液的精度,减少漏液风险,且能够大大降低电池变形风险,也有利于提高电池的安全性,且该设备能够简便高效地实现锂电池注液的连续生产加工。

77.使用本发明上述锂电池注液生产设备生产的电池具有良好的质量,有利于提高电池的能量密度及安全性。

78.参考图3。本发明的一种锂电池注液生产方法,可使用上述的锂电池注液生产设备进行电池注液。本发明的一种锂电池注液生产方法,可包括以下步骤:

79.步骤s100:电池来料。

80.首先提供待注液电池来料至电池来料工站401。其中,在电池10顶面的相对两端上分设有两个注液孔,即第一注液孔101和第二注液孔103。第一注液孔101和第二注液孔103可分别位于电池10的两个极柱102的外侧位置上(参考图1)。

81.应当理解的是,在本发明实施例中,首先获取的电池10应为水含量测试合格的电池。

82.电池10水含量测试要求例如为水含量≤500ppm。优选为水含量≤200ppm。

83.电池10可用托盘或夹具装载进行流转,也可通过机械手或其它辅助机构进行单只电池10流转。

84.步骤s200:绝缘测试。

85.应当理解的是,在本发明实施例中,首先在绝缘测试工站402将来料电池10进行定位,具体定位方式可包含多种常规方式。然后,可利用测试仪对电池10极柱102分别进行绝缘测试。测试要求例如为绝缘电阻≤25mω。优选为绝缘电阻≤20mω。

86.不良电池可转移至ng缓存工站410。不良电池按要求进行统一处理;且单体电池绝缘测试数据可实时上传追溯系统,由系统进行集中管理。

87.步骤s300:前称重扫码。

88.应当理解的是,在本发明实施例中,首先在注液前称重扫码工站403对注液前的电池10本体进行扫码、称重,从而获取电池10注液前相对应的数据,并可将数据上传至追溯系统进行集中管理,且扫码时还可以对电池10现在的状态进行识别判定。通过设置ng缓存工

站410,可以将不良品剔除至ng缓存工站410,杜绝不良流转风险。

89.电池10称重前,可对电池10重量范围作出设置,即定义电池10重量的标准范围。该范围可根据电池设计和电池取样的标准差得出,例如重量判定范围可选≤

±

2%,优选

±

1%。通过设置ng缓存工站410,可以将不良品剔除至ng缓存工站410,杜绝不良流转风险。

90.步骤s400:电池入夹具装盘。

91.应当理解的是,在本发明实施例中,首先对称重好的电池10进行装盘。通过配有的空夹具缓存工站404,上料时,将空夹具先移载至夹具装盘工站409。然后通过驱动,将夹具的两个夹板顶开。再通过机械手50将电池10放入夹具。夹具夹板的顶开驱动方式可选电机、气缸、凸轮等。夹具可为一体式设计,两侧夹板之间可利用拉簧进行相连,且夹具底部可配有定位销,使得移载过程可快速精准定位。

92.夹具缓存工站404配有少量空夹具,优选一用一备。

93.然后进行电池上料,电池上料顺序及位置以及与夹具的对应关系,可由注液机程序控制进行记忆和绑定,达到一对一的追溯效果。电池10装盘完成以后,夹具被整体移载至转盘301的上料工位3001上,即使得待注液电池10配置于上料工位3001上。

94.步骤s500:电池注液。

95.应当理解的是,在本发明实施例中,首先装盘好的电池10,移载至上料工位3001后,注液机确认夹具内有电池10,即启动注液程序。注液程序的执行具体可包括以下步骤:

96.步骤s5001:通过第一注液孔101对电池10内部抽真空至第一真空度,并保持第一时间。

97.当电池10位于转盘301的上料工位3001上时,驱动使注液机构20的第一针头202和第二针头220下降,并使第一针头202通过第一密封圈201与第一注液孔101进行压合,第二针头220通过第二密封圈221与第二注液孔103进行压合。接着,将第一真空管道211上的第二阀门210打开,并将其余阀门关闭。然后,对夹具内电池10进行抽真空处理。通过第一针头202将电池10腔体内部气体抽出,保证电池10内部为真空环境,并抽真空至真空度<-95kpa,保持5s,之后关闭第一阀门204。

98.步骤s5002:通过第一注液孔101并利用压差对电池10内部注入电解液,注液时间为第二时间。

99.当注液机构20随转盘301由上料工位3001同步转动至注液工位3002上时,将第一阀门204打开,并将其余阀门关闭,通过注液泵206进行注液。液体由第一储液杯203经第一针头202和第一注液孔101注入夹具上的电池10内,并利用压差注液。注液时间例如可为30s~1min,具体时间可根据注液量进行调整。

100.步骤s5003:通过第一注液孔101对电池10内部加压至第一压强,并保持第三时间。

101.将第三阀门208打开,并将其余阀门关闭,通过第一注液孔101对电池10内通入干燥气或惰性气体或氮气等低露点气体至200kpa,并保持10~60s,然后关闭第三阀门208。

102.步骤s5004:将电池10泄压至常压。

103.由于注液转盘301为多工位设计,因而可将上述注液整体流程进行分解,减少等待时间。即转盘301在运转过程中,其余机构动作可同步进行,互不干涉。并且,转盘301在每个工位可预留一定的停顿时间,确保每个机构或工站之间动作配合协调,将注液程序动作通过上料工位3001和注液工位3002进行分解完成,从而提高注液效率。

104.步骤s600:交替式静置。

105.应当理解的是,在本发明实施例中,首先通过转盘301的转动,将注液好的电池10由注液工位3002移动至交替式静置工位3003,进行分布交替式静置,即启动静置程序。交替式静置可包括执行以下步骤:

106.步骤s6001:通过第二注液孔103对电池10内部抽真空至第二真空度,并保持第四时间。

107.将电池10和注液机构20继续同步转至交替式静置工位3003上。在静置过程中,将第二真空管道213上的第四阀门214打开,并将其余阀门关闭。然后,对夹具内电池10进行抽真空处理。通过第二针头220将电池10腔体内部气体抽出,保证电池10内部为真空环境,并抽真空至真空度<-80kpa,保持10s-60s,之后关闭第四阀门214。

108.步骤s6002:继续通过第二注液孔103对电池10内部加压至第二压强,并保持第五时间。

109.将第五阀门216打开,并将其余阀门关闭。通过第二注液孔103对电池10内通入干燥气或惰性气体或氮气等低露点气体至200kpa,并保持10~60s,然后第五阀门216。

110.步骤s6003:通过第一注液孔101对电池10内部抽真空至第三真空度,并保持第六时间。

111.将第二阀门210打开,并将其余阀门关闭。然后,对夹具内电池10进行抽真空处理。通过第一针头202将电池10腔体内部气体抽出,保证电池10内部为真空环境,并抽真空至真空度<-80kpa,保持10s-60s;之后关闭第二阀门210。

112.步骤s6004:继续通过第一注液孔101对电池10内部加压至第三压强,并保持第七时间。

113.将第三阀门208打开,并将其余阀门关闭,通过第一注液孔101对电池10内通入干燥气或惰性气体或氮气等低露点气体至200kpa,并保持10~60s,然后关闭第三阀门208。

114.上述步骤s6001至步骤s6004可循环执行一至多次。其中,可根据电池10容量大小、注液量及电池10组成成分不同,调整交替循环次数及时间。如此,当电解液在第一注液孔101和第二注液孔103之间的电池10内部循环往复的过程中,能够加快电解液的吸收效率。

115.步骤s6005:完成静置后,将电池10继续转至下料工位3004上,并可通过将注液机构20升起,使电池10泄压至常压。

116.由于注液转盘301为多工位设计,因而可将上述静置整体流程进行分解,减少等待时间。即转盘301在运转过程中,其余机构动作可同步进行,互不干涉。并且,转盘301在每个工位可预留一定的停顿时间,确保每个机构或工站之间动作配合协调,将静置程序动作通过三个交替式静置工位3003进行分解完成,从而提高电池10吸液效率。

117.在一较佳实施例中,设置使第一真空度大于第二真空度和第三真空度,以便在注液前使电池10内部形成相对更大的负压状态,促进电解液的注入速度,并在注入后避免电解液在流动时从电池10中大量溢出。

118.在一较佳实施例中,设置使第一压强、第二压强和第三压强相等,可使得处于不同阶段的电解液在电池10内部都能够形成均匀化的流动。

119.在一可选实施例中,对电池内部加压的方法包括通过第一注液孔101或第二注液孔103对电池10内部通入经干燥的惰性气体或氮气,可保证电池10内部始终处于水含量达

标状态,并有效防止非预期的反应发生,保证注液生产的安全。

120.步骤s700:电池10拆盘。

121.应当理解的是,在本发明实施例中,首先将转盘301转动至下料工位3004,对注液静置好的电池10进行下料,并移载至夹具拆盘工站405对电池10进行拆盘。电池10下料顺序及位置以及与夹具的对应关系,可由注液机程序控制进行记忆和绑定,达到一对一的追溯效果。电池10拆盘完成以后,被移载至注液后扫码称重工站406,空夹具将整体移载至夹具缓存工站404。

122.步骤s800:后扫码称重。

123.应当理解的是,在本发明实施例中,首先在注液后扫码称重工站406对电池10本体进行扫码、称重,从而获取电池10注液后相对应的数据,由系统自动进行判定,并将数据上传至追溯系统进行集中管理。且扫码时还可以对电池10现在的状态进行识别判定,通过设置的ng缓存工站410,可以将不良品剔除至ng缓存工站410,杜绝不良流转风险。

124.另外电池10称重前,可对电池10重量范围作出设置,即定义电池10重量的标准范围。该范围可根据电池10设计和电池10取样的标准差得出,例如重量判定范围可选≤

±

2%,优选

±

1%。通过设置ng缓存工站410,可以将不良品剔除至ng缓存工站410,杜绝不良流转风险,做到注液工序内电池10单体周期闭环管理。

125.步骤s900:后密封处理。

126.应当理解的是,在本发明实施例中,首先在后处理工站407对电池10本体上的第一注液孔101和第二注液孔103进行密封处理。密封方式可包含打胶塞、黏贴胶纸或其它密封方式,以保证电池10离开注液机后的密封状态。

127.步骤s1000:出料装盘。

128.应当理解的是,在本发明实施例中,首先在出料装盘工站408对密封处理后的电池10进行装盘。或者也可以单体流转。根据下工序的上料方式进行工序间物料转运的无缝衔接,提升电池10整体的生产顺畅。

129.本发明通过对电池10开设双注液孔,以便能够在两个注液孔之间利用压力作用对注入的电解液进行流动控制,实现电解液在电池10内部的全面覆盖;利用转盘式注液生产线30,可通过对电池10内部抽真空,利用形成的负压作用使电解液能够快速注入电池10内部,缩短注入时间,并进一步通过加压,使注入的电解液快速渗透至整个电池10内部;并且,在电池10的静置过程中,通过利用第一注液孔101和第二注液孔103对电池10内部分别执行抽真空和加压,使注入电池10内部的电解液在第一注液孔101和第二注液孔103之间的电池10内部形成往复运动,实现加快电解液的吸收效率。

130.从而上述方法可保证电池注液的精度,加快电池吸液效率,提升电池质量,减少漏液风险,且能够大大降低电池变形风险,也有利于提高电池的安全性,且该方法能够简便高效地实现锂电池注液的连续生产加工;同时,该方法还可保证注液前的来料电池质量,并能够确认电池的注液效果,以及保证电池注液后的密封状态;还能够使电池与夹具之间形成一一对应的可追溯关系,实现对电池的状态进行闭环管理。

131.虽然在上文中详细说明了本发明的实施方式,但是对于本领域的技术人员来说显而易见的是,能够对这些实施方式进行各种修改和变化。但是,应理解,这种修改和变化都属于权利要求书中的本发明的范围和精神之内。而且,在此说明的本发明可有其它的实施

方式,并且可通过多种方式实施或实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。