1.本发明涉及水泥混凝土技术领域,具体涉及耐久安定的钢渣水泥混凝土及其制备工艺。

背景技术:

2.混凝土作为现代土木工程的常用材料,具有易浇筑施工成型、高强度以及优越的耐久性等特征。然而,混凝土的生产需要使用大量的水泥。水泥的生产不仅消耗了大量的资源,也耗费了能源。钢渣作为一种炼钢产业的工业固废,被大量的堆弃于露天场地,对周围环境造成危害。由于钢渣的矿物成分特征,使其具有凝胶特性,与水混合后能够产生水化硅酸钙凝胶,这与水泥的性质相似,因此可以作为水泥的替代材料。钢渣作为胶凝替代材料时存在一些问题,例如钢渣分水化程度低,水化速率慢;钢渣化学成分受原材料以及炼钢工艺的影响变化大;钢渣中的游离氧化钙和游离氧化镁可能会造成混凝土的膨胀开裂。

3.公布号cn109437639a的专利公开了一种钢渣质混凝土增强剂及钢渣质增强混凝土材料,其中,该钢渣质混凝土增强剂由下述方法制得:用稀硫酸、醋酸、碳酸中的一种或几种的混合溶液作为预处理液,将钢渣粉在该预处理液中浸泡,干燥,得到钢渣质混凝土增强剂。将该钢渣质混凝土增强剂掺入混凝土原料中,得到本发明的钢渣质增强混凝土材料。通过预处理液处理钢渣粉,能够有效控制cao和mgo产生的膨胀,将此加入水泥混凝土材料后,能够降低水泥的收缩性;同时,处理后在钢渣表面形成的晶体有利于混凝土中的其他组成形成良好的连接界面,起到增强作用,一定程度上提高水泥的力学强度。但是现有技术中利用钢渣粉的水泥混凝土无法在满足凝胶效果的同时,符合抗压强度、耐久性、抗冻性能和抗渗性能的要求,并避免长期使用过程中的强度损失。

4.针对此方面的技术缺陷,现提出一种解决方案。

技术实现要素:

5.本发明的目的在于提供一种耐久安定的钢渣水泥混凝土及其制备工艺,用于解决现有技术中无法在满足凝胶效果的同时,符合抗压强度、耐久性、抗冻性能和抗渗性能的要求,并避免长期使用过程中的强度损失的技术问题。

6.本发明的目的可以通过以下技术方案实现:

7.本发明提供一种耐久安定的钢渣水泥混凝土,由以下重量份的成分制备而成:硅酸盐水泥35~50份、改性转炉钢渣粉40~62份、中砂50~76份、砾石62~85份、聚羧酸减水剂1.5~3.2份、水25~60份;

8.改性转炉钢渣粉制备过程如下:将聚丙烯酰胺树脂与羟基丙烯酸树脂在引发剂作用下制备得到膨胀改性剂;转炉钢渣粉升温加入硅藻土、粉煤灰后,粉碎、过筛得到钢渣粉混料;钢渣粉混料保压热焖处理后,与膨胀改性剂搅拌研磨即可;

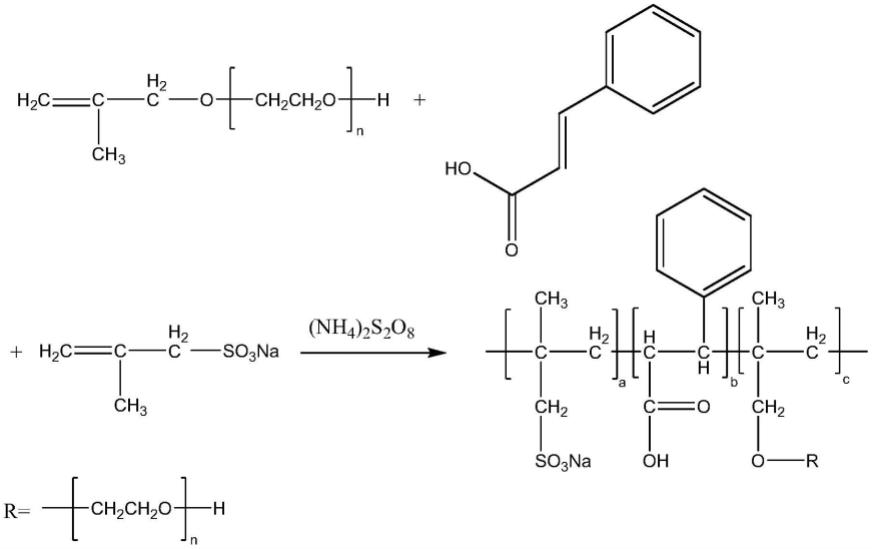

9.聚羧酸减水剂由甲基烯丙基聚氧乙烯醚与3-苯基丙烯酸单体在链转移剂甲基丙烯磺酸钠、引发剂过硫酸钠胺条件下发生自由基聚合反应,调节ph、固含量得到。

10.改性转炉钢渣粉的制备方法,考虑到钢渣的矿物成分特征使其具有凝胶特性,与水混合后能够产生水化硅酸钙凝胶,但是存在水化程度低,其中存在的游离氧化钙、氧化镁容易使硬化的混凝土膨胀开裂,引发耐久性问题。改性转炉钢渣粉制备时,聚丙烯酰胺树脂属于水溶性的高分子聚合物,分子链中含有一定比例的极性酰胺基团,能够吸附水中悬浮的固体粒子,使粒子间架桥或通过电荷中和粒子凝结形成大的絮凝物;羟基丙烯酸树脂具有良好的硬度、耐候性、耐化学性,聚丙烯酰胺树脂与羟基丙烯酸树脂在自由基引发剂过氧化苯甲酰的作用下,发生自由基聚合反应得到具有醇胺基团且亲水性、凝结效果良好的大分子网状结构。转炉钢渣粉与硅藻土、粉煤灰加热粉碎的过程中,去除转炉钢渣粉中的低沸杂质,硅藻土和粉煤灰的光滑表面、致密微孔和高比表面积,容易分散于转炉钢渣粉中,促进其吸热裂解细化;热焖处理的过程中水蒸汽更容易进入裂解细化的转炉钢渣粉中,使得其中游离的氧化钙、氧化镁产生体积膨胀应力,加入膨胀改性剂后,亲水性、凝结效果良好的大分子网状结构渗透入钢渣粉混料中,改善其亲水性和促进凝结,加快水化程度,搅拌、研磨后使得游离氧化钙、氧化镁进一步破碎粉化,消除体积膨胀应力,制备混凝土时提高凝胶效果的同时不易使硬化混凝土膨胀开裂而引发耐久性问题。

11.进一步的,所述改性转炉钢渣粉的制备方法包括以下步骤:

12.1)按照重量份,将25~50份聚丙烯酰胺树脂、12~30份羟基丙烯酸树脂加入去离子水中,升温至45~65℃,滴加引发剂过氧化苯甲酰,滴加完毕后保温搅拌2~3小时得到混合液,混合液减压除水,50~60℃干燥得到膨胀改性剂;

13.2)将转炉钢渣粉放置于密闭搅拌器中,升温至650~720℃,加入硅藻土、粉煤灰,搅拌均匀后,自然降温至室温,粉碎,过20~30目筛,得到钢渣粉混料;

14.3)钢渣粉混料升温至70~85℃,洒水后进行热焖处理,持续洒水保持密闭搅拌器内的压力在0.3~0.5mpa之间;加入钢渣粉混料重量1~3%的膨胀改性剂,搅拌、研磨至粒径小于100μm得到改性转炉钢渣粉。

15.进一步的,所述聚丙烯酰胺树脂为分子量1200~1500万的白色粉末,离子度小于3%,残余单体≤0.05%;羟基丙烯酸树脂的粘度为60~100s,固体份为70

±

2%,羟值为100~120,引发剂的用量为聚丙烯酰胺树脂重量的0.1~0.6%。

16.进一步的,所述钢渣粉与硅藻土、粉煤灰的重量比为20~30:3~6:1。

17.进一步的,所述聚羧酸减水剂的制备方法包括以下步骤:

18.向配备机械搅拌、滴液漏斗的反应釜中加入甲基烯丙基聚氧乙烯醚、甲基丙烯磺酸钠,水浴升温至80~90℃,搅拌至体系澄清时,滴液漏斗分别滴加过硫酸铵水溶液和3-苯基丙烯酸水溶液,保持过硫酸铵水溶液和3-苯基丙烯酸水溶液在1~2小时内滴加完毕,滴加完毕后保温反应2~3小时,反应物冷却至30~40℃后,使用30~40wt%的氢氧化钠溶液中和,调节ph值至6~8,再加入适量去离子水得到固含量40~45%的聚羧酸减水剂。

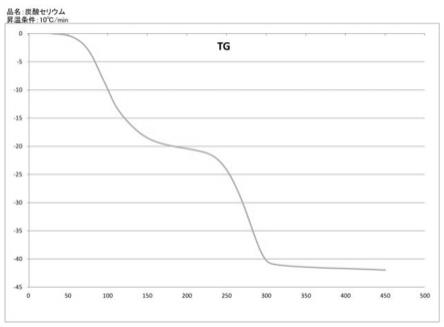

19.聚羧酸减水剂的合成原理如下:

[0020][0021]

聚羧酸减水剂采用甲基烯丙基聚氧乙烯醚、3-苯基丙烯酸作为原料,甲基丙烯磺酸钠作为链转移剂,过硫酸铵作为自由基引发剂,严格控制成分用量、反应温度和反应时间,得到性能优异的聚羧酸减水剂。混凝土制备时,硅酸盐水泥中矿物相的差异导致水化水泥表面存在不均匀的电荷分布,水泥颗粒表面和聚羧酸分子间的静电相互作用,吸附大量的聚羧酸分子,水泥水化过程中产生大量的钙离子,聚羧酸减水剂主链上的羧基和钙离子的强螯合作用利于聚羧酸分子的吸附,水泥颗粒表面的zeta电势绝对值明显增加,水泥颗粒之间的静电斥力增大,水分被释放出来;同时,长链的聚氧乙醚侧链和苯基侧链产生的空间位阻作用阻止水泥颗粒之间的靠近,达到加快分散水泥的效果,提高了混凝土的抗压强度,避免长期使用过程中的强度损失。

[0022]

进一步的,所述过硫酸铵水溶液的溶度为8~12wt%,3-苯基丙烯酸水溶液的浓度为30~40wt%,过硫酸铵的用量为甲基烯丙基聚氧乙烯醚重量的0.8~1.5%,甲基丙烯磺酸钠的用量为甲基烯丙基聚氧乙烯醚重量的0.3~0.5%,3-苯基丙烯酸的用量为甲基烯丙基聚氧乙烯醚重量的3~5倍。

[0023]

本发明还提供了上述耐久安定的钢渣水泥混凝土的制备工艺,包括以下步骤:按照重量份,将硅酸盐水泥加入搅拌机中,加入70~80wt%的水,100~300rpm转速下搅拌20~30min后,添加中砂、砾石,搅拌均匀得到混合物a;将剩余的20~30wt%的水与聚羧酸减水剂、改性转炉钢渣粉混合均匀得到混合物b;混合物a与混合物b混合均匀后浇筑,自然状态下凝结得到钢渣水泥混凝土。

[0024]

本发明具备下述有益效果:

[0025]

1、本发明的钢渣水泥混凝土,亲水性、凝结效果良好的大分子网状结构渗透入钢渣粉混料中,改善其亲水性和促进凝结,加快水化程度,搅拌、研磨后使得游离氧化钙、氧化镁进一步破碎粉化,消除体积膨胀应力;改性转炉钢渣粉降低了生产成本,在满足凝胶效果的同时,抗压强度、耐久性、抗冻性能和抗渗性能均符合要求。

[0026]

2、本发明的聚羧酸减水剂,长链的聚氧乙醚侧链和苯基侧链产生的空间位阻作用

阻止水泥颗粒之间的靠近,达到加快分散水泥的效果,提高了混凝土的抗压强度,避免长期使用过程中的强度损失。

具体实施方式

[0027]

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0028]

实施例1

[0029]

本实施例提供一种耐久安定的钢渣水泥混凝土,由以下重量的成分制备而成:硅酸盐水泥42kg、改性转炉钢渣粉53kg、中砂58kg、砾石75kg、聚羧酸减水剂2.3kg、水45kg。

[0030]

其中,改性转炉钢渣粉的制备方法包括以下步骤:

[0031]

1)将38kg聚丙烯酰胺树脂、22kg羟基丙烯酸树脂加入去离子水中,升温至55℃,滴加95g引发剂过氧化苯甲酰,滴加完毕后保温搅拌2.6小时得到混合液,混合液减压除水,56℃干燥得到膨胀改性剂;其中,聚丙烯酰胺树脂为分子量1200~1500万的白色粉末,离子度小于3%,残余单体≤0.05%;羟基丙烯酸树脂的粘度为60~100s,固体份为70

±

2%,羟值为100~120。

[0032]

2)将转炉钢渣粉放置于密闭搅拌器中,升温至685℃,加入硅藻土、粉煤灰,搅拌均匀后,自然降温至室温,粉碎,过20~30目筛,得到钢渣粉混料;其中,钢渣粉与硅藻土、粉煤灰的重量比为25:4.5:1。

[0033]

3)钢渣粉混料升温至76℃,洒水后进行热焖处理,持续洒水保持密闭搅拌器内的压力在0.45mpa之间;加入钢渣粉混料重量1.6%的膨胀改性剂,搅拌、研磨至粒径小于100μm得到改性转炉钢渣粉。

[0034]

聚羧酸减水剂的制备方法包括以下步骤:

[0035]

向配备机械搅拌、滴液漏斗的反应釜中加入10kg甲基烯丙基聚氧乙烯醚、45g甲基丙烯磺酸钠,水浴升温至86℃,搅拌至体系澄清时,滴液漏斗分别滴加含有12g的10wt%的过硫酸铵水溶液、含有36kg 3-苯基丙烯酸的35wt%的3-苯基丙烯酸水溶液,保持过硫酸铵水溶液和3-苯基丙烯酸水溶液在1.8小时内滴加完毕,滴加完毕后保温反应2.2小时,反应物冷却至36℃后,使用35wt%的氢氧化钠溶液中和,调节ph值至7.2,再加入适量去离子水得到固含量43%的聚羧酸减水剂。

[0036]

本实施例耐久安定的钢渣水泥混凝土的制备工艺,包括以下步骤:将硅酸盐水泥加入搅拌机中,加入75wt%的水,搅拌26min后,添加中砂、砾石,搅拌均匀得到混合物a;将剩余的25wt%的水与聚羧酸减水剂、改性转炉钢渣粉混合均匀得到混合物b;混合物a与混合物b混合均匀后浇筑,自然状态下凝结得到钢渣水泥混凝土。

[0037]

实施例2

[0038]

本实施例提供一种耐久安定的钢渣水泥混凝土,由以下重量的成分制备而成:硅酸盐水泥47kg、改性转炉钢渣粉49kg、中砂63kg、砾石75kg、聚羧酸减水剂2.6kg、水52kg。

[0039]

其中,改性转炉钢渣粉的制备方法包括以下步骤:

[0040]

1)将43kg聚丙烯酰胺树脂、20kg羟基丙烯酸树脂加入去离子水中,升温至60℃,滴

加154.8g引发剂过氧化苯甲酰,滴加完毕后保温搅拌2.8小时得到混合液,混合液减压除水,56℃干燥得到膨胀改性剂;其中,聚丙烯酰胺树脂为分子量1200~1500万的白色粉末,离子度小于3%,残余单体≤0.05%;羟基丙烯酸树脂的粘度为60~100s,固体份为70

±

2%,羟值为100~120。

[0041]

2)将转炉钢渣粉放置于密闭搅拌器中,升温至690℃,加入硅藻土、粉煤灰,搅拌均匀后,自然降温至室温,粉碎,过20~30目筛,得到钢渣粉混料;其中,钢渣粉与硅藻土、粉煤灰的重量比为26:4.5:1。

[0042]

3)钢渣粉混料升温至82℃,洒水后进行热焖处理,持续洒水保持密闭搅拌器内的压力在0.45mpa之间;加入钢渣粉混料重量2.2%的膨胀改性剂,搅拌、研磨至粒径小于100μm得到改性转炉钢渣粉。

[0043]

聚羧酸减水剂的制备方法包括以下步骤:

[0044]

向配备机械搅拌、滴液漏斗的反应釜中加入10kg甲基烯丙基聚氧乙烯醚、46g甲基丙烯磺酸钠,水浴升温至87℃,搅拌至体系澄清时,滴液漏斗分别滴加含有13g过硫酸铵的9wt%过硫酸铵水溶液和含有36kg 3-苯基丙烯酸的35wt%3-苯基丙烯酸水溶液,保持过硫酸铵水溶液和3-苯基丙烯酸水溶液在1.6小时内滴加完毕,滴加完毕后保温反应2.8小时,反应物冷却至38℃后,使用35wt%的氢氧化钠溶液中和,调节ph值至7.5,再加入适量去离子水得到固含量43%的聚羧酸减水剂。

[0045]

本实施例耐久安定的钢渣水泥混凝土的制备工艺,包括以下步骤:将硅酸盐水泥加入搅拌机中,加入78wt%的水,160rpm转速下搅拌28min后,添加中砂、砾石,搅拌均匀得到混合物a;将剩余的22wt%的水与聚羧酸减水剂、改性转炉钢渣粉混合均匀得到混合物b;混合物a与混合物b混合均匀后浇筑,自然状态下凝结得到钢渣水泥混凝土。

[0046]

实施例3

[0047]

本实施例提供一种耐久安定的钢渣水泥混凝土,由以下重量的成分制备而成:硅酸盐水泥48kg、改性转炉钢渣粉56kg、中砂65kg、砾石74kg、聚羧酸减水剂2.6kg、水47kg。

[0048]

其中,改性转炉钢渣粉的制备方法包括以下步骤:

[0049]

1)将40kg聚丙烯酰胺树脂、25kg羟基丙烯酸树脂加入去离子水中,升温至58℃,滴加208g引发剂过氧化苯甲酰,滴加完毕后保温搅拌2.5小时得到混合液,混合液减压除水,57℃干燥得到膨胀改性剂;其中,聚丙烯酰胺树脂为分子量1200~1500万的白色粉末,离子度小于3%,残余单体≤0.05%;羟基丙烯酸树脂的粘度为60~100s,固体份为70

±

2%,羟值为100~120。

[0050]

2)将转炉钢渣粉放置于密闭搅拌器中,升温至710℃,加入硅藻土、粉煤灰,搅拌均匀后,自然降温至室温,粉碎,过20~30目筛,得到钢渣粉混料;其中,钢渣粉与硅藻土、粉煤灰的重量比为25:5.2:1。

[0051]

3)钢渣粉混料升温至83℃,洒水后进行热焖处理,持续洒水保持密闭搅拌器内的压力在0.36mpa之间;加入钢渣粉混料重量1.8%的膨胀改性剂,搅拌、研磨至粒径小于100μm得到改性转炉钢渣粉。

[0052]

聚羧酸减水剂的制备方法包括以下步骤:

[0053]

向配备机械搅拌、滴液漏斗的反应釜中加入10kg甲基烯丙基聚氧乙烯醚、37g甲基丙烯磺酸钠,水浴升温至87℃,搅拌至体系澄清时,滴液漏斗分别滴加含有13g过硫酸铵的

11wt%过硫酸铵水溶液和含有37kg 3-苯基丙烯酸的36wt%3-苯基丙烯酸水溶液,保持过硫酸铵水溶液和3-苯基丙烯酸水溶液在2小时内滴加完毕,滴加完毕后保温反应2.8小时,反应物冷却至37℃后,使用36wt%的氢氧化钠溶液中和,调节ph值至6.8,再加入适量去离子水得到固含量45%的聚羧酸减水剂。

[0054]

本实施例耐久安定的钢渣水泥混凝土的制备工艺,包括以下步骤:将硅酸盐水泥加入搅拌机中,加入72wt%的水,200rpm转速下搅拌30min后,添加中砂、砾石,搅拌均匀得到混合物a;将剩余的28wt%的水与聚羧酸减水剂、改性转炉钢渣粉混合均匀得到混合物b;混合物a与混合物b混合均匀后浇筑,自然状态下凝结得到钢渣水泥混凝土。

[0055]

实施例4

[0056]

本实施例提供一种耐久安定的钢渣水泥混凝土,由以下重量的成分制备而成:硅酸盐水泥46kg、改性转炉钢渣粉48kg、中砂65kg、砾石75kg、聚羧酸减水剂2.8kg、水36kg。

[0057]

其中,改性转炉钢渣粉的制备方法包括以下步骤:

[0058]

1)将33kg聚丙烯酰胺树脂、19kg羟基丙烯酸树脂加入去离子水中,升温至55℃,滴加155g引发剂过氧化苯甲酰,滴加完毕后保温搅拌2.3小时得到混合液,混合液减压除水,56℃干燥得到膨胀改性剂;其中,聚丙烯酰胺树脂为分子量1200~1500万的白色粉末,离子度小于3%,残余单体≤0.05%;羟基丙烯酸树脂的粘度为60~100s,固体份为70

±

2%,羟值为100~120。

[0059]

2)将转炉钢渣粉放置于密闭搅拌器中,升温至695℃,加入硅藻土、粉煤灰,搅拌均匀后,自然降温至室温,粉碎,过20~30目筛,得到钢渣粉混料;其中,钢渣粉与硅藻土、粉煤灰的重量比为27:4.6:1。

[0060]

3)钢渣粉混料升温至83℃,洒水后进行热焖处理,持续洒水保持密闭搅拌器内的压力在0.37mpa之间;加入钢渣粉混料重量2.5%的膨胀改性剂,搅拌、研磨至粒径小于100μm得到改性转炉钢渣粉。

[0061]

聚羧酸减水剂的制备方法包括以下步骤:

[0062]

向配备机械搅拌、滴液漏斗的反应釜中加入10kg甲基烯丙基聚氧乙烯醚、37g甲基丙烯磺酸钠,水浴升温至90℃,搅拌至体系澄清时,滴液漏斗分别滴加含有10g过硫酸铵的12wt%过硫酸铵水溶液和含有45kg 3-苯基丙烯酸的38wt%3-苯基丙烯酸水溶液,保持过硫酸铵水溶液和3-苯基丙烯酸水溶液在2小时内滴加完毕,滴加完毕后保温反应2.8小时,反应物冷却至40℃后,使用36wt%的氢氧化钠溶液中和,调节ph值至7.6,再加入适量去离子水得到固含量45%的聚羧酸减水剂。

[0063]

本实施例耐久安定的钢渣水泥混凝土的制备工艺,包括以下步骤:将硅酸盐水泥加入搅拌机中,加入76wt%的水,260rpm转速下搅拌28min后,添加中砂、砾石,搅拌均匀得到混合物a;将剩余的24wt%的水与聚羧酸减水剂、改性转炉钢渣粉混合均匀得到混合物b;混合物a与混合物b混合均匀后浇筑,自然状态下凝结得到钢渣水泥混凝土。

[0064]

实施例5

[0065]

本实施例提供一种耐久安定的钢渣水泥混凝土,由以下重量的成分制备而成:硅酸盐水泥50kg、改性转炉钢渣粉60kg、中砂73kg、砾石80kg、聚羧酸减水剂2.9kg、水56kg。

[0066]

其中,改性转炉钢渣粉的制备方法包括以下步骤:

[0067]

1)将47kg聚丙烯酰胺树脂、25kg羟基丙烯酸树脂加入去离子水中,升温至62℃,滴

加267.9g引发剂过氧化苯甲酰,滴加完毕后保温搅拌2.8小时得到混合液,混合液减压除水,58℃干燥得到膨胀改性剂;其中,聚丙烯酰胺树脂为分子量1200~1500万的白色粉末,离子度小于3%,残余单体≤0.05%;羟基丙烯酸树脂的粘度为60~100s,固体份为70

±

2%,羟值为100~120。

[0068]

2)将转炉钢渣粉放置于密闭搅拌器中,升温至712℃,加入硅藻土、粉煤灰,搅拌均匀后,自然降温至室温,粉碎,过20~30目筛,得到钢渣粉混料;其中,钢渣粉与硅藻土、粉煤灰的重量比为27:5.2:1。

[0069]

3)钢渣粉混料升温至82℃,洒水后进行热焖处理,持续洒水保持密闭搅拌器内的压力在0.45mpa之间;加入钢渣粉混料重量2.5%的膨胀改性剂,搅拌、研磨至粒径小于100μm得到改性转炉钢渣粉。

[0070]

聚羧酸减水剂的制备方法包括以下步骤:

[0071]

向配备机械搅拌、滴液漏斗的反应釜中加入10kg甲基烯丙基聚氧乙烯醚、48g甲基丙烯磺酸钠,水浴升温至90℃,搅拌至体系澄清时,滴液漏斗分别滴加含有14.6g过硫酸铵的12wt%过硫酸铵水溶液和含有42kg 3-苯基丙烯酸的40wt%3-苯基丙烯酸水溶液,保持过硫酸铵水溶液和3-苯基丙烯酸水溶液在2小时内滴加完毕,滴加完毕后保温反应3小时,反应物冷却至38℃后,使用32wt%的氢氧化钠溶液中和,调节ph值至8,再加入适量去离子水得到固含量43%的聚羧酸减水剂。

[0072]

本实施例耐久安定的钢渣水泥混凝土的制备工艺,包括以下步骤:将硅酸盐水泥加入搅拌机中,加入80wt%的水,280rpm转速下搅拌30min后,添加中砂、砾石,搅拌均匀得到混合物a;将剩余的20wt%的水与聚羧酸减水剂、改性转炉钢渣粉混合均匀得到混合物b;混合物a与混合物b混合均匀后浇筑,自然状态下凝结得到钢渣水泥混凝土。

[0073]

对比例1

[0074]

本对比例与实施例1的区别在于,改性转炉钢渣粉替换为粒径小于100μm的转炉钢渣粉。

[0075]

对比例2

[0076]

本对比例与实施例1的区别在于,聚羧酸减水剂选自市售的型号为zy8020的聚羧酸减水剂。

[0077]

对比例3

[0078]

本对比例与实施例1的区别在于,硅酸盐水泥替换为铝酸盐水泥。

[0079]

性能测试

[0080]

根据gb50081-2002《普通混凝土力学性能试验方法标准》,制成150mm

×

150mm

×

150mm,养护28天后,测定混凝土试块的抗压强度;根据gb50082-2009《普通混凝土长期性能和耐久性能试验方法标准》测定混凝土试块的收缩率绝对值;耐久性测试采用电通量法测试氯离子渗透性为多少库伦;测定抗冻性能与抗渗性能是否符合jts151-2011《水运工程混凝土结构设计规范》的要求。具体测试结果见下表:

[0081][0082]

从上表可以看出,本发明实施例制备的钢渣水泥混凝土,养护28天后的抗压强度均大于50mpa,达到c50等级;氯离子渗透性小于对比例,说明耐久性更佳;抗冻性能和抗渗性能均符合标准要求,说明本发明成分配比的混凝土,改性转炉钢渣粉在满足凝胶效果的同时,抗压强度、耐久性、抗冻性能和抗渗性能均符合要求且有所提高,适合大规模工业化应用。对比例1由于未对转炉钢渣进行改进,无法达到大分子网状结构渗透入钢渣粉混料中,改善其亲水性和促进凝结效果的效果,混凝土凝结后抗压强度显著降低,收缩率增加,耐久性变差,抗冻性能和抗渗性能均有所下降。

[0083]

以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

[0084]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0085]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。