1.本技术涉及建筑物爆破技术的领域,尤其是涉及一种用于缓冲基坑爆破冲击的安全覆盖系统以及覆盖方法。

背景技术:

2.基坑是在基础设计位置按基底标高和基础平面尺寸所开挖的土坑。基坑属于临时性工程,其作用是提供一个空间,使基础的砌筑作业得以按照设计所指定的位置进行。

3.目前在基坑爆破中主要采用串联间隔装药结构,其根据规定的线装药密度的大小,把炸药填充在炮孔中。

4.炸药填充到炮孔中后在进行爆破作业之前,为了保证爆破时的安全性,需要在炮孔的上端覆盖炮被,利用炮被来缓冲爆破时所产生的冲击波。

5.然而,现有的爆破炮大多是单层结构,采用废旧轮胎裁剪成条之后再进行连接制成,结构较为单薄,在进行覆盖缓冲时,其缓冲能力相对较弱,存在一定的安全隐患。

技术实现要素:

6.为了改善上述技术问题,本技术提供一种用于缓冲基坑爆破冲击的安全覆盖系统以及覆盖方法。

7.第一方面,本技术提供的一种用于缓冲基坑爆破冲击的安全覆盖系统,采用如下的技术方案:一种用于缓冲基坑爆破冲击的安全覆盖系统,包括覆盖在爆破孔上且平行分布的第一防爆钢板和第二防爆钢板,所述第一防爆钢板和第二防爆钢板之间设有缓冲机构,所述第二防爆钢板上设有缓冲橡胶;所述第一防爆钢板上设有多个第一通孔,所述第二防爆钢板上设有多个第二通孔;所述第一通孔和第二通孔一一对应;所述缓冲机构包括缓冲组件和连接件,所述连接件位于第一防爆钢板的角端且同时穿设于相对应的第一通孔和第二通孔之中,所述连接件的一端与第一防爆钢板抵接,另一端与第二防爆钢板抵接,所述缓冲组件设于第一防爆钢板和第二防爆钢板之间,所述缓冲组件垂直于第一防爆钢板和第二防爆钢板。

8.通过采用上述技术方案,在进行基坑爆破时,爆破产生的冲击波首先经过缓冲组件的缓冲,冲击波得到削减;当冲击波运动到缓冲橡胶的位置后,缓冲橡胶能够进一步对冲击波缓冲。通过缓冲组件和缓冲橡胶的设置,进行覆盖缓冲时,基坑爆破产生的冲击力先后经过两次缓冲,缓冲能力得到提升,减少了安全隐患。

9.可选的,所述缓冲橡胶和第二防爆钢板之间设有降噪板,所述降噪板上均布有蜂窝孔,多个所述第一通孔均布于第一防爆钢板上,多个所述第二通孔均布于第二防爆钢板上,所述蜂窝孔与上下对应的第一通孔、第二通孔连通。

10.通过采用上述技术方案,基坑爆破时产生的音波从地下通过第一通孔传播到降噪

板的蜂窝孔内,蜂窝孔四周为多边形结构,能够很好地对音波进行反射削弱,从而减弱爆破时产生的噪音。除此之外,根据声波原理,因处在声源指向的不同方向上接收到的声波强度会有所不同且声波频率越高,其指向性就越强,使得声波的传播方向趋于直线。由于上下对应的第一通孔和第二通孔连通后形成一个垂直的传播通道,可以将爆破冲击产生的高频声波指向上空,减少声波向爆破区域四周发散的情况发生,从而减弱噪声波对爆破区域周围环境的影响。

11.可选的,所述降噪板上设有钢丝网,所述钢丝网上设有围挡框,所述缓冲橡胶设于围挡框内,所述围挡框上盖设有挡盖。

12.通过采用上述技术方案,一方面钢丝网可以对降噪板的结构进行加固,减小受到爆破冲击时降噪板发生破裂的可能性;另一方面钢丝网可以对爆破冲击带起的飞石碎块进行拦挡,减少飞石对周围人员及设备造成损伤的现象发生。通过围挡框和挡盖的设置,减少受到爆破冲击时发生缓冲橡胶脱离钢丝网的情况,便于对缓冲橡胶进行回收利用。

13.可选的,所述缓冲橡胶内设有储水腔,所述储水腔内储存有缓冲液,所述缓冲橡胶上设有注水管,所述注水管与储水腔连通,所述注水管远离储水腔的一端设有堵水塞。

14.通过采用上述技术方案,一方面储水腔中缓冲液同样能够对爆破产生的冲击力进行缓冲,缓冲液的成品低于缓冲橡胶,可以减小材料成品;另一方面,在进行缓冲橡胶的运输和回收时,可排空储水腔内的缓冲液,到达现场后进行该覆盖系统的搭建时再向储水腔内注入缓冲液,从而减少运输成本。

15.可选的,所述钢丝网上设有海绵垫,所述海绵垫上设有供围挡框穿出的分割槽,所述围挡框内的海绵垫设于缓冲橡胶的底部。

16.通过采用上述技术方案,第一方面,海绵垫具有弹性,能够对爆破冲击进一步缓冲;第二方面,海绵垫是疏松多孔结构,具有良好的吸音性能,可以进行降噪;第三方面,海绵垫可以阻挡爆破冲击带起的尘土,可以减少操作人员人体吸入飞尘的含量。除此之外,缓冲橡胶在围挡内被冲击波冲起时,位于缓冲橡胶下方的海绵垫能够对缓冲橡胶起到保护的作用,减少缓冲橡胶发生破损的情况。

17.可选的,所述蜂窝孔内设有缓冲囊袋,所述缓冲囊袋内填充有二氧化碳。

18.通过采用上述技术方案,缓冲囊袋可以对爆破冲击进行缓冲,进一步提高该覆盖系统的缓冲性能。此外,缓冲囊袋受到冲击波冲击后发生破损时,内部的二氧化碳气体会逸散出来,从而减少蜂窝孔内气体中氧气的含量,具有阻燃的效果,减少爆破时发生引火导致降噪板燃烧损毁的情况。

19.可选的,所述第一防爆钢板的边缘位置等距离设置有多个扣环,所述扣环上系扣有扣绳,所述扣绳远离扣环的一端设有注水袋,所述注水袋内填充有水,所述注水袋等距离放置于海绵垫的边缘位置处。

20.通过采用上述技术方案,注水袋能够增大该覆盖系统的重量,能够减少受到爆破冲击时该覆盖系统弹起的高度,从而减少该覆盖系统发生损坏的情况,提高周转利用次数。此外,受到冲击时,注水袋被冲起,摔落到地面后,注水袋发生破损,注水袋中内的水溅出并吸附爆破产生的粉尘,降低爆破粉尘的扩散。

21.可选的,所述缓冲组件包括第一导向套、第一弹性件、导向杆、第二弹性件和第二导向套,所述第一导向套设于第一防爆钢板上,所述第二导向套设于第二防爆钢板上,所述

第一弹性件设于第一导向套中,所述第二弹性件设于第二导向套中,所述导向杆的一端插入第一导向套内且与第一导向套滑动连接,另一端插入第二导向套内且与第二导向套滑动连接。

22.通过采用上述技术方案,在爆破防护时,通过第一弹性件和第二弹性件的设置,缓冲组件可以有效地对产生的冲击力进行缓冲,从而减少爆破产生的安全隐患。

23.第二方面,本技术还提供一种用于缓冲基坑爆破冲击的覆盖方法,采用如下的技术方案:一种用于缓冲基坑爆破冲击的覆盖方法,包括以下步骤:覆盖材料的选取:根据基坑爆破设计的参数,选择合适规格尺寸的第一防爆钢板、第二防爆钢板、降噪板、钢丝网,并在第一防爆钢板的边缘处焊接扣环;爆破网络检查:在防护材料覆盖前,先检查爆破填塞和网络连接,并整理爆破网络线,再在每个爆破孔上铺盖第一防爆钢板;缓冲机构安装:可以根据第一防爆钢板上的第一通孔和第二防爆钢板上位置相对应的第二通孔对第一导向套和第二导向套进行定位安装,将第一导向套焊接到第一防爆钢板上,将第二导向套焊接到第二防爆钢板上;然后分别进行第一弹性件和第二弹性件的安装并将第一弹性件的一端插入第一导向套,另一端插入第二导向套;最后安装连接件使得第一防爆钢板和第二防爆钢板完成连接;降噪板安装:将降噪板的一面涂胶,将降噪板粘接在第二防爆钢板上;缓冲囊袋安装:将缓冲囊袋放置于降噪板上的蜂窝孔中;钢丝网安装:将降噪板的另一面涂胶,将钢丝网铺设在降噪板上,使得钢丝网胶粘在降噪板上;围挡框安装:将围挡框焊接到钢丝网上;海绵垫安装;缓冲橡胶安装:在围挡内放置好缓冲橡胶后,从注水管中向缓冲橡胶的储水腔内注满水,然后用堵水塞堵住注水管的管口,最后盖上挡盖;注水袋覆盖:将注水袋覆盖在钢丝网的边缘位置处后,通过扣绳将注水袋和扣环连接。

24.通过采用上述技术方案,第一防爆钢板上的第一通孔和第二防爆钢板上的第二通孔具有辅助定位的功能,便于对第一导向套和第二导向套进行焊接位置的确定,从而提高缓冲组件的安装效率和安装精度。

25.可选的,所述海绵垫的安装步骤中,首先在围挡框的上端刷上一层油漆,再将海绵垫的四周对准钢丝网的四周后将海绵垫放置于围挡框的上端,使得围挡框上的油漆拓印到海绵垫上,然后根据拓印出的形状,将放置到围挡框内的海绵垫裁剪出来,最后将裁剪分离出的海绵垫分别放置到对应位置的钢丝网上。

26.通过采用上述技术方案,可以将围挡框的水平截面形状准确的在海绵垫上显示出来,从而提高海绵垫的裁剪精度,从而便于海绵垫铺设到钢丝网上。

27.综上所述,本技术包括以下至少一种有益技术效果:1.通过缓冲组件和缓冲橡胶的设置,进行覆盖缓冲时,基坑爆破产生的冲击力先后经过两次缓冲,缓冲能力得到提升,减少了安全隐患;

2.通过钢丝网的设置,一方面钢丝网可以对降噪板的结构进行加固,减小收到爆破冲击时降噪板发生破裂的可能性;另一方面钢丝网可以对爆破冲击带起的飞石碎块进行拦挡,减少飞石对周围人员及设备造成损伤的现象发生;3.通过海绵垫的设置,第一方面,海绵垫具有弹性,能够对爆破冲击进一步缓冲;第二方面,海绵垫是疏松多孔结构,具有良好的吸音性能,可以进行降噪;第三方面,海绵垫可以阻挡爆破冲击带起的尘土,可以减少操作人员人体吸入飞尘的含量;除此之外,缓冲橡胶在围挡内被冲击波冲起时,位于缓冲橡胶下方的海绵垫能够对缓冲橡胶起到保护的作用,减少缓冲橡胶发生破损的情况。

附图说明

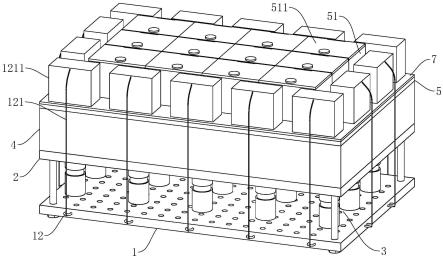

28.图1是本技术实施例的整体结构示意图。

29.图2是体现本技术实施例中连接件的结构示意图。

30.图3是体现本技术实施例中缓冲组件的剖视图。

31.图4是体现本技术实施例中降噪板和缓冲囊袋的结构示意图。

32.图5是体现本技术实施例中钢丝网和围挡框的结构示意图。

33.图6是体现本技术实施例中缓冲橡胶结构的剖切图。

34.图7是体现本技术实施例中海绵垫的结构示意图附图标记说明:1、第一防爆钢板;11、第一通孔;12、扣环;121、扣绳;1211、注水袋;2、第二防爆钢板;21、第二通孔;3、缓冲机构;31、缓冲组件;311、第一导向套;312、第一弹性件;313、导向杆;314、第二弹性件;315、第二导向套;32、连接件;321、连接栓;322、连接螺母;4、降噪板;41、蜂窝孔;42、缓冲囊袋;5、钢丝网;51、围挡框;511、挡盖;6、缓冲橡胶;61、储水腔;62、注水管;621、堵水塞;7、海绵垫;71、分割槽。

具体实施方式

35.以下结合附图1-7,对本技术作进一步详细说明。

36.第一方面,本技术实施例公开一种用于缓冲基坑爆破冲击的安全覆盖系统。

37.参照图1,一种用于缓冲基坑爆破冲击的安全覆盖系统,包括依次覆盖在爆破孔上的第一防爆钢板1和第二防爆钢板2,第一防爆钢板1与第二防爆钢板2为平行设置的矩形板状结构,第一防爆钢板1和第二防爆钢板2之间设有缓冲机构3。在进行基坑爆破时,缓冲机构3能够对爆破产生的冲击力进行缓冲,从而能够减少安全隐患。

38.参照图2,第一防爆钢板1上均布有第一通孔11,第二防爆钢板2上均布有第二通孔21,第一通孔11和第二通孔21一一对应。缓冲机构3包括缓冲组件31和连接件32,连接件32位于第一防爆钢板1的四个角端。连接件32包括连接栓321和连接螺母322,连接栓321同时穿设于相对应的第一通孔11和第二通孔21之中,连接栓321的尾部与连接螺母322螺纹连接且连接栓321的头部与第一防爆钢板1抵接,连接螺母322与第二防爆钢板2抵接。通过连接件32的设置,第一防爆钢板1与第二防爆钢板2连接成一个整体,减少第一防爆钢板1与第二防爆钢板2发生分离的情况。

39.参照图3,缓冲组件31设于第一防爆钢板1和第二防爆钢板2之间,缓冲组件31垂直于第一防爆钢板1和第二防爆钢板2。缓冲组件31包括第一导向套311、第一弹性件312、导向

杆313、第二弹性件314和第二导向套315,第一导向套311固定连接于第一防爆钢板1上,第二导向套315固定连接于第二防爆钢板2上,第一弹性件312安装于第一导向套311中,第二弹性件314安装于第二导向套315中,导向杆313的一端插入第一导向套311内且与第一导向套311滑动连接,另一端插入第二导向套315内且与第二导向套315滑动连接。本实施例中,第一弹性件312和第二弹性件314为螺旋压缩弹簧。在爆破防护时,通过第一弹性件312和第二弹性件314的设置,缓冲组件31可以有效地对爆破产生的冲击力进行缓冲,从而减少爆破产生的安全隐患。

40.参照图4,第二防爆钢板2上固定连接有降噪板4,降噪板4上均布有蜂窝孔41,蜂窝孔41与上下对应的第一通孔11、第二通孔21连通。本实施例中,降噪板4的材质为硬质泡沫塑料,其成品低廉、质轻且具有优良的抗冲击、吸震缓冲和隔音的性能。通过上述设置,基坑爆破时产生的音波从地下通过第一通孔11传播到降噪板4的蜂窝孔41内,蜂窝孔41四周为多边形结构,能够很好地对音波进行反射削弱,从而减弱爆破时产生的噪音。除此之外,根据声波原理,因处在声源指向的不同方向上接收到的声波强度会有所不同且声波频率越高,其指向性就越强,使得声波的传播方向趋于直线。由于上下对应的第一通孔11和第二通孔21连通后形成一个垂直的传播通道,可以将爆破冲击产生的高频声波指向上空,减少声波向爆破区域四周发散的情况发生,从而减弱噪声波对爆破区域周围环境的影响。

41.参照图4,蜂窝孔41内放置有缓冲囊袋42,缓冲囊袋42内填充有二氧化碳。如此,缓冲囊袋42可以对爆破冲击进行缓冲,进一步提高该覆盖系统的缓冲性能。此外,缓冲囊袋42受到冲击波冲击后发生破损时,内部的二氧化碳气体会逸散出来,从而减少蜂窝孔41内气体中氧气的含量,具有阻燃的效果,减少爆破时发生引火导致降噪板4燃烧损毁的情况。

42.参照图5,降噪板4上固定连接有钢丝网5。钢丝网5可以对爆破冲击带起的飞石碎块进行拦挡,减少飞石对周围人员及设备造成损伤的现象发生。除此之外,钢丝网5可以对降噪板4的结构进行加固,减小受到爆破冲击时降噪板4发生破裂的可能性。

43.参照图5,钢丝网5上固定连接有围挡框51,围挡框51内放置有缓冲橡胶6,围挡框51上盖设有挡盖511。当冲击波运动到缓冲橡胶6的位置后,缓冲橡胶6能够进一步对冲击波缓冲。通过围挡框51和挡盖511的设置,减少受到爆破冲击时发生缓冲橡胶6脱离钢丝网5的情况,便于对缓冲橡胶6进行回收利用。

44.参照图6,缓冲橡胶6内部开设有储水腔61,储水腔61内储存有缓冲液。缓冲橡胶6上固定连接有注水管62,注水管62与储水腔61连通,注水管62远离储水腔61的一端插设有堵水塞621。本实施例中,缓冲液为水。如此,一方面储水腔61中缓冲液同样能够对爆破产生的冲击力进行缓冲,缓冲液的成品低于缓冲橡胶6,可以减小材料成品;另一方面,在进行缓冲橡胶6的运输和回收时,可排空储水腔61内的缓冲液,到达现场后进行该覆盖系统的搭建时再向储水腔61内注入缓冲液,从而减少运输成本。

45.参照图5和图7,钢丝网5上铺设有海绵垫7,海绵垫7上开设有供围挡框51穿出的分割槽71,围挡框51内的海绵垫7设于缓冲橡胶6的底部。如此设置的原因在于:第一方面,海绵垫7具有弹性,能够对爆破冲击进一步缓冲;第二方面,海绵垫7是疏松多孔结构,具有良好的吸音性能,可以进行降噪;第三方面,海绵垫7可以阻挡爆破冲击带起的尘土,可以减少操作人员人体吸入飞尘的含量。除此之外,缓冲橡胶6在围挡内被冲击波冲起时,位于缓冲橡胶6下方的海绵垫7能够对缓冲橡胶6起到保护的作用,减少缓冲橡胶6发生破损的情况。

46.参照图1,第一防爆钢板1的边缘位置等距离固定连接有多个扣环12,扣环12上系扣有扣绳121,扣绳121远离扣环12的一端绑扣有注水袋1211,注水袋1211内填充有水,注水袋1211等距离放置于海绵垫7的边缘位置处。本实施例中,注水袋1211的材质为聚乙烯。如此,注水袋1211能够增大该覆盖系统的重量,能够减少受到爆破冲击时该覆盖系统弹起的高度,从而减少该覆盖系统发生损坏的情况,提高周转利用次数。此外,受到冲击时,注水袋1211被冲起,摔落到地面后,注水袋1211发生破损,注水袋1211中内的水溅出并吸附爆破产生的粉尘,降低爆破粉尘的扩散。

47.本技术实施例一种用于缓冲基坑爆破冲击的安全覆盖系统的实施原理为:在进行基坑爆破时,爆破产生的冲击波首先经过缓冲组件31的缓冲,冲击波得到削减;当冲击波运动到缓冲橡胶6的位置后,缓冲橡胶6能够进一步对冲击波缓冲。通过缓冲组件31和缓冲橡胶6的设置,进行覆盖缓冲时,基坑爆破产生的冲击力先后经过两次缓冲,缓冲能力得到提升,减少了安全隐患。

48.第二方面,本技术实施例还公开一种用于缓冲基坑爆破冲击的覆盖方法,包括以下步骤:参照图1,覆盖材料的选取:根据基坑爆破设计的参数,选择合适规格尺寸的第一防爆钢板1、第二防爆钢板2、降噪板4、钢丝网5,并在第一防爆钢板1的边缘处焊接扣环12。

49.爆破网络检查:在防护材料覆盖前,先检查爆破填塞和网络连接,并整理爆破网络线,再在每个爆破孔上铺盖第一防爆钢板1。

50.参照图3,缓冲机构3安装:可以根据第一防爆钢板1上的第一通孔11和第二防爆钢板2上位置相对应的第二通孔21对第一导向套311和第二导向套315进行定位安装,将第一导向套311焊接到第一防爆钢板1上,将第二导向套315焊接到第二防爆钢板2上;然后分别进行第一弹性件312和第二弹性件314的安装并将第一弹性件312的一端插入第一导向套311,另一端插入第二导向套315;最后安装连接件32使得第一防爆钢板1和第二防爆钢板2完成连接。

51.参照图1和图4,降噪板4安装:将降噪板4的一面涂胶,将降噪板4粘接在第二防爆钢板2上。

52.缓冲囊袋42安装:将缓冲囊袋42放置于降噪板4上的蜂窝孔41中。

53.钢丝网5安装:将降噪板4的另一面涂胶,将钢丝网5铺设在降噪板4上,使得钢丝网5胶粘在降噪板4上。

54.围挡框51安装:将围挡框51焊接到钢丝网5上。

55.海绵垫7安装:首先在围挡框51的上端刷上一层油漆,再将海绵垫7的四周对准钢丝网5的四周后将海绵垫7放置于围挡框51的上端,使得围挡框51上的油漆拓印到海绵垫7上,然后根据拓印出的形状,将放置到围挡框51内的海绵垫7裁剪出来,最后将裁剪分离出的海绵垫7分别放置到对应位置的钢丝网5上。

56.参照图1和图6,缓冲橡胶6安装:在围挡内放置好缓冲橡胶6后,从注水管62中向缓冲橡胶6的储水腔61内注满水,然后用堵水塞621堵住注水管62的管口,最后盖上挡盖511。

57.注水袋1211覆盖:将注水袋1211覆盖在钢丝网5的边缘位置处后,通过扣绳121将注水袋1211和扣环12连接。

58.本技术实施例一种用于缓冲基坑爆破冲击的覆盖方法的实施原理为:在缓冲机构

3安装的步骤中,第一防爆钢板1上的第一通孔11和第二防爆钢板2上的第二通孔21具有辅助定位的功能,便于对第一导向套311和第二导向套315进行焊接位置的确定,从而提高缓冲组件31的安装效率和安装精度。通过上述海绵垫7的安装步骤,可以将围挡框51的水平截面形状准确的在海绵垫7上显示出来,从而提高海绵垫7的裁剪精度,从而便于海绵垫7铺设到钢丝网5上。通过缓冲组件31、缓冲囊袋42、海绵垫7以及缓冲橡胶6的组合作用,可以对基坑爆破产生的冲击力进行多次缓冲,缓存能力得到提升,从而减少了安全隐患。

59.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。