1.本发明涉及废品回收利用处理技术领域,特别涉及锂电池放电装置、锂电池回收处理装置及回收处理方法。

背景技术:

2.锂电池是一类由锂金属或锂合金为负极材料、使用非水电解质溶液的电池,锂电池大致可分为两类:锂金属电池和锂离子电池,锂离子电池不含有金属态的锂,并且是可以充电的,由于锂金属的化学特性非常活泼,使得锂金属的加工、保存、使用,对环境要求非常高,随着科学技术的发展,锂电池已经成为了主流。

3.对已使用过的电池进行收集,防止其进入生态系统,对环境造成危害的一种行为。废旧电池内含有大量的重金属以及废酸、废碱等电解质溶液。如果随意丢弃,腐败的电池会破坏我们的水源,侵蚀我们赖以生存的庄稼和土地,我们的生存环境将面临着巨大的威胁。所以我们有必要将使用后的废旧电池进行回收再利用,一来可以防止污染环境,二来可以对其中有用的成分进行再利用,节约资源。

4.锂电池在进行回收利用之前,需要进行放电,现有的放电方式中,其中一种是通过将锂电池置放在桶体内通过浸泡在氯化钠溶液内,由于放电过程中金属离子会与oh-生反应生成金属氢氧化物,金属氢氧化物为絮凝状态的沉淀,由于密度和重力作用,使放电盐溶液分层。将下层沉淀物抽出后,对金属氢氧化物进行收集,再做单独处理。

5.现有的放电通常是将电池静置在桶体内,絮凝装的沉淀容易夹杂在各个电池之间,无法被统一收集,造成二次污染。

技术实现要素:

6.因此,针对上述的问题,本发明提出一种结构简单、生产成本低,能够方便清理絮状物、提高回收效率的锂电池放电装置、锂电池回收处理装置及回收处理方法。

7.为实现上述技术问题,本发明采取的解决方案为: 一种锂电池放电装置,包括至少两组的放电桶组,每个放电桶组包括若干桶体,桶体内可设置有氯化钠水溶液,与放电桶组相连通设置有用于抽取收集金属氢氧化物杂质的收集装置,两个放电桶组的桶体之间相连通以便于在两个放电桶组的桶体根据需要在两个放电桶组之间传导氯化钠水溶液。

8.进一步改进的是:所述桶体可拆装设置有用于置放外部锂电池的框体。

9.进一步改进的是:所述框体可转动设置于桶体,所述框体的中心轴与竖直轴呈现倾斜25

°‑

35

°

设置。

10.进一步改进的是:桶体中部设置有隔板,隔板将桶体内部分隔成上部空腔与下部空腔,框体设置在上部空腔内,隔板中部设置有一个内径从上到下逐渐减小的漏斗状通道,上部空腔与下部空腔通过漏斗状通道相连通。

11.进一步改进的是:所述框体内设置有若干喷头用于供氯化钠水溶液流入桶体,所述喷头可万向转动设置在桶体上。

12.进一步改进的是:桶体由耐腐蚀的塑料制成。

13.进一步改进的是:框体上端部设置有环状凸沿,桶体上可转动设置有转盘,转盘位于上开口的周侧开设有供环状凸沿嵌入的凹槽,转盘上可启闭设置有舱门,舱门的下端面可抵顶在环状凸沿的上端面与转盘共同对环状凸沿进行夹持。

14.进一步改进的是:所述环状凸沿的下端部固定设置有弹性材质制成若干卡勾,卡勾下端部的外端面设置有卡齿;避让槽内可上下滑移设置有抵顶件,所述抵顶件可推开卡勾下端部向外运动,使得卡齿勾在转盘的下端面,抵顶件与环状凸沿之间设置有使得抵顶件具有向下运动趋势的弹性件;所述抵顶件为可被磁吸的材料制成。

15.一种锂电池回收处理装置,包括权利要求1-8任意一项权利要求所述的锂电池放电装置,其特征在于:依流水线设置有锂电池放电装置、第一破碎装置、烘干装置、若干的破碎分选装置;所述破碎分选装置依次包括:破碎装置、磁选机、分选机。

16.一种锂电池回收处理方法,利用上述的锂电池回收处理装置:s1、一组放电桶组内装填有氯化钠水溶液,锂电池置放于框体内并浸泡在氯化钠水溶液中,放电期间,周期性抽出氯化钠水溶液,抽出的氯化钠水溶液进入相连通的收集装置中将金属氢氧化物进行过滤、收集,进过收集装置过滤后氯化钠水溶液回流到桶体内;氯化钠水溶液回流桶体的同时,转动倾斜设置的框体,使得锂电池间歇性被抛起,彼此之间产生间隙,以便金属氢氧化物沉降;此时另一组放电桶组内的氯化钠水溶液为排空状态,锂电池的状态为已完全放电,锂电池作用于框体的旋转产生离心力,将水分甩干,甩干后置放在框体内进行自然沥干;s2、沥干后的锂电池,输送至第一破碎装置,通过第一破碎装置的破碎,将锂电池破碎成尺寸约20

×

30mm的小尺寸物料;s3、小尺寸物料由刮板输送机送至烘干装置内,进一步进行烘干,所述烘干装置内烘干温度为175-185℃,物料在烘干装置内烘干时间为3-8分钟;s4、烘干后的小尺寸物料进一步通过破碎分选装置进行多次的破碎、磁选、分选,锂离子电池被拆解为废电极材料、废铜箔、废铝箔、废塑料隔膜、废金属外壳几部分,分类收集并包装,贮存在相应储存间。

17.通过采用前述技术方案,本发明的有益效果是:1、利用多个放电桶组,能够高效对锂电池进行放电,提高设备的使用效率;2、喷头在桶内使得氯化钠水溶液产生乱流、框体倾斜设置使得锂电池在放电过程中间歇性产生抛跳形成间隙,容易将金属氢氧化物从锂电池中带出,无需进行二次清洗;3、整条流水线回收效率高,分类精确,自动化程度高。

附图说明

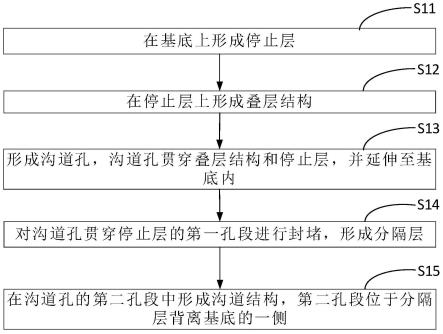

18.图1是本发明实施例锂电池放电装置的结构示意图;图2是图1中b处的放大示意图;

图3是图1中转盘a向视图。

具体实施方式

19.现结合附图和具体实施例对本发明进一步说明。

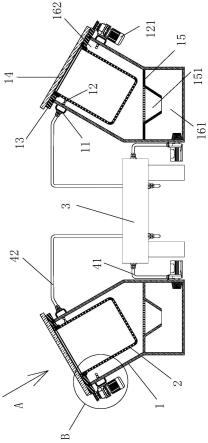

20.参考图1至图2,本发明实施例所揭示的是锂电池回收处理装置,依流水线设置有锂电池放电装置、第一破碎装置、烘干装置、第二破碎装置、第一磁选机、第一震动筛分机、第三破碎装置、第二磁选机、第二震动筛分机、重力分选机。

21.通过上述锂电池回收装置多次破碎、筛选、磁选后将废弃锂离子电池被拆解为废电极材料、废铜箔、废铝箔、废塑料隔膜、废金属外壳(钢壳)几部分。分类收集并包装,贮存在相应储存间。

22.所述锂电池放电装置包括两组的放电桶组,每个放电桶组包括六个桶体1,桶体1由耐腐蚀的塑料制成。

23.两个放电桶组的各个桶体1与板框压滤机3相连通。

24.桶体1内设置有用于置放锂电池的框体2,桶体1内设置有氯化钠水溶液,框体2上开设有若干通孔21供氯化钠水溶液流进流出框体2,作用于氯化钠水溶液的导电作用,锂电池浸泡在氯化钠水溶液内进行自放电,电池浸泡放电的时间为12个小时,以保证充分的放电。

25.放电过程中金属离子会与oh-发生反应生成金属氢氧化物,金属氢氧化物为絮凝状态的沉淀。

26.桶体1中部设置有隔板15,隔板15将桶体1内部分隔成上部空腔162与下部空腔161,框体2设置在上部空腔162内,隔板15中部设置有一个内径从上到下逐渐减小的漏斗状通道151,上部空腔162与下部空腔161通过漏斗状通道151相连通。

27.桶体1下端部设置有第一管道41,第一管道41与下部空腔161相连通,第一管道41的另一端与板框压滤机3的进料端相连通,桶体1的上方设置有第二管道42,第二管道42的一端与上部空腔162相连通,第二管道42的另一端与板框压滤机3的出料端相连通。

28.当桶体1内产生金属氢氧化物后,会因重力和密度的作用沉降到位于隔板15下方的下部空腔161内,通过泵体将桶体1内的氯化钠水溶液通过第一管道41抽至板框压滤机3,板框压滤机3对氯化钠水溶液进行压滤,氯化钠水溶液通过第二管道42泵回桶体1中重复使用,金属氢氧化物的压滤渣进行单独收集以便后期处理。

29.桶体1位于上部空腔162的内壁上设置有若干喷头12,桶体1位于上端部设置有与第二管道42相连通的环状引流通道11,各个喷头12与环状引流通道11相连通,喷头12通过万向接头设置在桶体1内壁。当氯化钠水溶液从板框压滤机3通过第二管道42经由喷头12喷入通体内,作用于水喷出的反作用力,喷头12随机摆动,各个喷头12喷出的水流在通体内产生乱流,形成小型旋涡,这种乱流及小型旋涡更便于将各个锂电池之间的金属氢氧化物带出,从而沉淀到下部空腔161内,而减少金属氢氧化物在各个锂电池之间侧残留。

30.为了增加喷头12摆动时产生的搅动效果,所述喷头12形状为扇形。

31.桶体1上端部可转动设置有转盘13,转盘13倾斜30

°

设置在桶体1上,转盘13上偏心开设有上开口131,上开口131供框体2放入桶体1或者从桶体1内取出,框体2可拆装设置在转盘13上,当转盘13转动,框体2在桶体1内做偏心转动,锂电池在框体2内转动,并规律性被

抛起,在抛起的瞬间,各个锂电池之间产生间隙便于金属氢氧化物被氯化钠水溶液带出,并作用于离心力被甩出框体2,最后沉淀到桶体1的下部空腔161内,由板框压滤机3进行压滤收集。

32.作用于漏斗状通道151,当框体2转动时,不容易将已经沉降到下部空腔161的金属氢氧化物不容易因为框体2转动及喷头12导致的氯化钠水溶液的搅动而回流到上部空腔162内,提高了金属氢氧化物的收集效率。

33.框体2上端部设置有环状凸沿22,转盘13位于上开口131的周侧开设有供环状凸沿22嵌入的凹槽,转盘13上可启闭设置有舱门14,舱门14的下端面可抵顶在环状凸沿22的上端面与转盘13共同对环状凸沿22进行夹持,以使框体2与转盘13连接牢固。

34.所述环状凸沿22的下端部固定设置有若干卡勾23,转盘13上开设有供卡头23嵌入的限位槽132,卡勾23下端部的外端面设置有卡齿231,所述卡齿231可勾在转盘13的下端面。卡勾23为弹性材质制成,例如弹性钢。框体2周侧开设有避让槽供卡勾23缩入。

35.在卡勾23未受外力的情况下,卡勾23的下端部缩入避让槽内,卡齿231避让转盘13的下端面,卡齿231与框体2的外端面齐平,框体2可在上开口131内自由出入。

36.为了避让槽内还设置有钢珠221和弹簧222,弹簧222一端抵顶在避让槽的上端面,弹簧222另一端抵顶在钢珠221上,钢珠221位于在避让槽内壁及卡勾23,作用于弹簧222的弹力,钢珠221向下滑移,从而推动卡勾23的下端部向外摆动,卡齿231伸出避让槽,可勾住转盘13的下端面最终,钢珠221抵顶在避让槽的下端面。

37.本实施例中,环状凸沿22和钢珠221为可被磁吸材料,外部搬运装置设置有电磁铁,对环状凸沿22进行磁吸,从而实现搬运框体2,在外部搬运装置的电磁铁吸附环状凸沿22时,同时也将钢珠221产生磁吸作用,使得钢珠221向上运动,卡勾23下端部缩入避让槽内,方便于框体2进出桶体1,当框体2放置入桶体1后,对电磁铁进行断电,钢珠221向下滑移,推动卡勾23向外摆动,卡齿231可勾住转盘13的下端面。

38.置放有锂电池进行放电的放电桶组,放电期间,周期性抽出氯化钠水溶液进行抽滤,抽滤掉金属氢氧化物之后的氯化钠水溶液回流到桶体1的同时,驱动转盘13转动,使得各个锂电池之间间歇性地产生间隙,从而方便氯化钠溶液将金属氢氧化物带出框体2,沉淀到下部空腔161内便于抽出。

39.此时另一组放电桶组内的氯化钠水溶液为排空状态,锂电池的状态为已完全放电,锂电池依通过框体2的旋转离心,将水分甩干,甩干后置放在框体2内进行自然沥干。

40.两组放电桶组交替进行放电、沥干工作,提高效率。

41.沥干后的锂电池,通过搬运装置将框体内的锂电池倒入自动给料仓,锂电池在自动给料仓通过不锈钢链板输送机送至一级破碎机,通过一级破碎机的破碎,将锂电池破碎成尺寸约20

×

30mm的小尺寸物料。

42.小尺寸物料由刮板输送机送至烘干装置内,进一步进行烘干。

43.由于物料中六氟磷酸锂(lipf6)暴露于空气中会出现分解,为有效降低破碎过程或产品的六氟磷酸锂分解以及有机物挥发,采用烘干工艺对六氟磷酸锂及有机物进行集中收集处理,该工艺同时可提高后续的分选效率。

44.分选后的物料通过密闭皮带廊送入隧道式烘干装置内,通过电加热至175-185℃,将破碎物料中沾附的电解液烘干,该工序物料停留时间为5分钟。

45.电解液中的酯类有机溶剂沸点温度在90℃-200℃之间,经过高温烘干,有机溶剂将全部挥发进入气体中,而电解液中的电解质为六氟磷酸锂(lipf6),六氟磷酸锂在暴露于潮湿或150℃以上高温时,性质极不稳定,极易自催化分解成lif和pf5,烘干装置内lipf6高温下分解反应方程式为:lipf6→

lif pf5。lif为固态而留在物料中,pf5为白色烟雾将进入气体中,后遇水发生反应:pf5 4h2o

→

5hf h3po4、hf naoh

→

naf h2o。pvdf的分解温度315℃以上,烘干温度未达到其分解温度,故pvdf不会分解,主要在回收的废电极材料中分布;烘干后的小尺寸物料,通过不锈钢链板输送机送至二级锤式破碎机进一步进行破碎;外壳、隔膜以及电极片之间相互解离,物料进一步破碎成片状颗粒,尺寸约为16mm以下。

46.片状颗粒经过第一磁选机,对磁性物料选出,磁性物料单独收集处理。

47.进过第一磁选机后的非磁性的物料,进入第一震动筛分机,进行筛分,物料进行筛选分离,筛选出三种不同大小的物料;三种物料直径分别是0.1mm以下、0.1mm-12mm、12mm以上;

①

、12mm以上的物料则通过高压风机抽至后续工序中的旋风筒进入后段刮板输送机对表面附着的黑粉做进一步粉膜分离;

②

、0.1mm以下的物料(主要为电极材料)则直接排出收集;

③

、0.1mm

ꢀ‑

12mm物料,组成主要为带有电极材料的正极片铜箔、负极片铝箔;0.1mm

ꢀ‑

12mm物料通过皮带输送机送至第三破碎装置,由第三破碎装置进行破碎至2mm粒径大小后通过筛网排出。

48.通过筛网排出的物料进一步输送至第二磁选机,通过第二磁选机选出磁性物质,筛选出的磁性物料单独收集。

49.被选后的物料与第一筛选机筛选出的12mm物料一同则通过刮板输送机送至粉膜分离机,进行粉膜分离。

50.粉膜分离后的物料离速离心拍打,再通过前端细网离心分离,把0.1mm以下的电极材料排出,单独进行收集;其余物料通过离心甩至第二震动筛分机。

51.第二震动筛分机,进行筛分,筛分出三种不同直径大小的物料,包括0.1mm以下、0.1mm-2mm、2mm以上三种不同直径。

52.①

、0.1mm以下的物料(主要为电机材料)直接排出收集;

②

、2mm以上直径的物料由除尘器排出进行收集;

③

、0.1mm-2mm直径的物料送至下到重力分选机(风力以及振动床层共同作用)(主要包括铜箔、铝箔)进行筛选分离,分离后的物料进行收集。(通过重力密度分选不同物质颗粒间的密度或粒度差异,在运动介质中受到重力、介质动力和机械力的作用,使颗粒群产生松散分层和迁移分离,从而得到不同密度或粒度产品的分选过程。)从烘干机开始到重力分选机,整条生产线为全密封设计,所有破碎主机及各输送过程与清洗过程均为负压抽风;所述第一破碎装置、第二破碎装置、第三破碎装置内设有火焰探测器及co2自动检测灭火系统;所有负压抽风的废气接口均配置风量控制仪及自动调风阀;可实现风量适时自动调节,无需人为爬上爬下凭经验值来调节风阀。

53.运用本创作所做的修饰、变化,皆属本创作主张的专利范围,而不限于实施例所揭

示者。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。