1.本发明属于管道机器人技术领域,具体涉及到一种自适应智能管道机器人。

背景技术:

2.管道输送凭借其成本低、效率高的优点广泛的应用在石油石化等领域。但是随着管道服役时间的推移以及管道自身材料的缺陷,管道会因化学腐蚀、压力变形、杂质堵塞等因素,造成管输效率降低,并不可避免产生漏孔、裂纹及壁厚减薄等现象,引发重大安全事故,造成巨大的经济损失,严重者将会危害到人身财产安全与生态环境安全。管道机器人作为一种高效可靠的机电一体化装备,在管道的缺陷检测、异物清理及性能维护等诸多领域有着十分广泛的应用。

3.常见的管道机器人按照驱动形式可以分为三类:履带式、轮式、爬行式。相比于其它两种类型,轮式管道机器人具有运动平稳、能源消耗低、移动速度快的优势。但轮式管道机器人在转弯时由于弯道内侧和外侧的曲率半径差异会形成运动干涉现象;同时,由于管道内径的变化引起驱动轮与管壁之间压力的变化;这两种现象会造成管道机器人在管道中打滑或“卡死”。为此,学者们提出了三轴差速管道机器人,但这种管道机器人的三轴差速系统是以纯机械的方式进行差速,三轴差速器结构较为复杂、自动化水平较低,无法在特定工况下对机器人的移动速度等参数做出自适应调整。

技术实现要素:

4.本发明所要解决的技术在于克服现有管道机器人的缺点,提供一种能自动调节工作半径、通过弯道不存在运动干涉、体积小、重量轻、工作效率高的自适应智能管道机器人。

5.解决上述技术问题所采用的技术方案是:一种自适应智能管道机器人,底座外侧壁上设置有后行走轮,底座上设置有安装架和驱动机构,驱动机构位于安装架内,驱动机构的动力输出轴上设置有主传动轴,主传动轴的端部设置有智能检测传感单元,安装架前侧设置三个呈120

°

分布的支座,三个支座上分别设置有驱动轮架ⅰ、驱动轮架ⅱ、驱动轮架ⅲ,驱动轮架ⅰ、驱动轮架ⅱ、驱动轮架ⅲ的端部分别设置有驱动轮ⅰ、驱动轮ⅱ、驱动轮ⅲ,主传动轴通过传动机构与驱动轮ⅰ、驱动轮ⅱ、驱动轮ⅲ相联;所述传动机构为主传动齿轮设置在主传动轴上,主传动齿轮上联动有结构相同的第一机械传动单元、第二机械传动单元、第三机械传动单元,所述第一机械传动单元与驱动轮ⅰ相联,第二机械传动单元与驱动轮ⅱ相联,第三机械传动单元与驱动轮ⅲ相联;所述第一机械传动单元为安装架上设置有第一联动轴,第一联动轴的一端设置有与主传动齿轮相啮合的从动齿轮、另一端设置有主动锥齿轮,安装架前侧的支座上设置有第二联动轴,第二联动轴上设置有主动链轮和第二离合器ⅰ及与主动锥齿轮相啮合的从动锥齿轮,驱动轮ⅰ的轮轴上设置有从动链轮,从动链轮通过链条与主动链轮相联;所述智能检测传感单元包括主控制器与测距传感器,主控制器与测距传感器、驱动机构、三个第二电磁离合器相连;

所述测距传感器,用于过弯道时检测前方障碍物的距离,并将检测信号反馈到主控制器;所述主控制器,根据检测信号控制驱动机构减速,同时控制三个第二电磁离合器的离合顺序,让动力仅传递到其中的两个驱动轮,剩余的一个驱动轮处于自由运动状态,从而间歇循环驱动三个驱动轮,使三个驱动轮产生差速通过弯道。

6.作为一种优选的技术方案,所述驱动轮架ⅰ、驱动轮架ⅱ、驱动轮架ⅲ铰接在对应的支座上,驱动轮架与主传动轴之间设置有前弹性伸缩杆;所述后行走轮与底座外侧壁之间设置有后弹性伸缩杆。

7.作为一种优选的技术方案,所述主传动轴与智能检测传感单元之间设置有带有螺母的变径调节丝杠,变径调节丝杠通过第一电磁离合器主传动轴相联,所述前弹性伸缩杆远离驱动轮架的一端与螺母相连,所述前弹性伸缩杆上设置有控制第一电磁离合器的限位开关和压力传感器,限位开关和压力传感器与主控制器相连。

8.作为一种优选的技术方案,所述前弹性伸缩杆为外杆的一端加工有轴向安装孔,安装孔内固定安装有弹簧,内杆下端伸入到安装孔内固定安装在弹簧上。

9.作为一种优选的技术方案,所述后弹性伸缩杆为外杆的一端加工有轴向安装孔,安装孔内固定安装有弹簧,内杆下端伸入到安装孔内固定安装在弹簧上。

10.作为一种优选的技术方案,所述智能检测传感单元还包括摄像头组件和用于补光的辅助光源,摄像头组件为摄像头防护罩内转动连接有全景摄像头,全景摄像头和辅助光源与主控制器相连。

11.作为一种优选的技术方案,所述驱动机构为驱动电机的上联接有减速器。

12.本发明提供一种自适应智能管道机器人的间歇循环驱动方法,其特征在于,包括以下步骤:s1:第二电磁离合器ⅰ和第二电磁离合器ⅱ通电,第二电磁离合器ⅲ断电,动力经第一机械传动单元和第二机械传动单元传递到驱动轮ⅰ和驱动轮ⅱ,驱动轮ⅲ处于自由转动状态;s2:下一秒,第二电磁离合器ⅱ和第二电磁离合器ⅲ通电,第二电磁离合器ⅰ断电,动力经第二机械传动单元和第三机械传动单元传递到驱动轮ⅲ和驱动轮ⅱ,驱动轮ⅰ处于自由转动状态;s3:下一秒,第二电磁离合器ⅰ和第二电磁离合器ⅲ通电,第二电磁离合器ⅱ断电,动力经第一机械传动单元和第三机械传动单元传递到驱动轮ⅰ和驱动轮ⅲ,驱动轮ⅱ处于自由转动状态;s4:上述步骤s1~s3每三秒循环一个周期,直至测距传感器检测到机器人离开弯道后,主控制器控制第二电磁离合器ⅰ~第二电磁离合器ⅲ同时闭合。

13.本发明的有益效果如下:(1)本发明充分发挥机电一体化相结合的优势,主控制器应用间歇循环驱动方法控制三个第二电磁离合器的离合顺序使三个驱动轮产生差速通过弯道,有效解决轮式管道机器人过弯道时所产生的运动干涉问题;(2)本发明通过主控制器应用间歇循环驱动方法产生驱动轮的差速特性,避免采用复杂的多轴差速系统,极大地简化了驱动轮传动的复杂程度,优化了管道机器人结构,便

于实现管道机器人的小型化、轻量化;(3)本发明采用测距传感器识别,实现弯道的自适应识别,结合主控制器自动调整管道机器人的运行速度,提高管道机器人的智能化程度与工作效率。

14.(4)本发明的主传动轴通过第一电磁离合器与带有螺母的变径调节丝杠相联,驱动轮架通过前弹性伸缩杆与螺母相联,前弹性伸缩杆上设置有控制第一电磁离合器的限位开关,前弹性伸缩杆伸缩通过触发限位开关及压力传感器,从而控制第一电磁离合器闭合或分离,从而调节螺母在变径调节丝杠上的位置,从而调节三个驱动轮的工作直径,能够自动适应管径变化,具有适应性广的优点。

附图说明

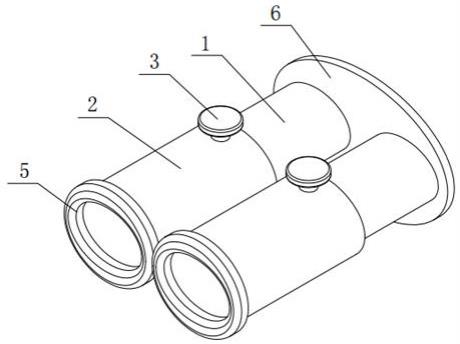

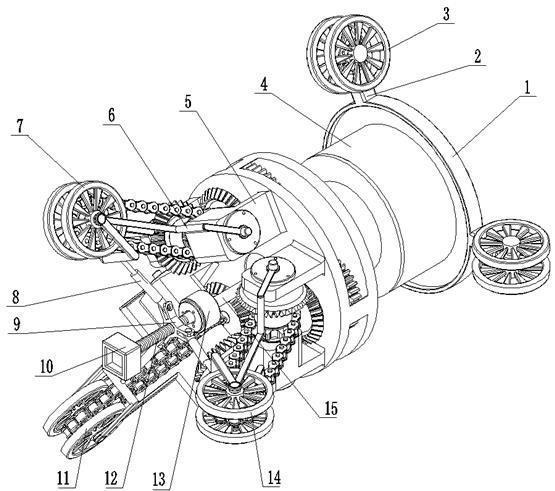

15.图1是本发明自适应智能管道机器人的结构示意图;图2是本发明自适应智能管道机器人的主视图;图3是图2中a-a剖视图;图4是图2中b-b剖视图;图5是第一限位开关28和第二限位开关29及压力传感器30的安装示意图;图6是本发明自适应智能管道机器人控制系统的电气原理方框图;图7是本发明自适应智能管道机器人运动学仿真过程中位姿状态图;图8是姿态角α=0

°

时,自适应智能管道机器人过弯道时各驱动轮的角速度;图9是姿态角α=30

°

时,管道机器人过弯道时各驱动轮的角速度;图10是姿态角α=60

°

时,管道机器人过弯道时各驱动轮的角速度。

16.其中:底座1;后弹性伸缩杆2;后行走轮3;安装架4;支座5;驱动轮架6;驱动轮ⅰ7;前弹性伸缩杆8;螺母9;智能检测传感单元10;驱动轮ⅱ11;变径调节丝杠12;第一电磁离合器13;驱动轮ⅲ14;主传动轴15;减速器16;主传动齿轮17;第一联动轴18;从动齿轮19;主动锥齿轮20;从动锥齿轮21;主动链轮22;链条23;从动链轮24;驱动电机25;第二联动轴26;第二电磁离合器ⅰ27;第一限位开关28;第二限位开关29;压力传感器30;外杆8-1;弹簧8-2;内杆8-3。

具体实施方式

17.下面结合附图和实施例对本发明进一步详细说明,但本本发明不限于下述的实施方式。

18.在图1~5中,本实施例自适应智能管道机器人的底座1上安装有安装架4和驱动电机25,驱动电机25位于安装架4内,驱动电机25通过减速器16连接有主传动轴15,主传动轴15的端部通过第一电磁离合器13联接带有螺母9的变径调节丝杠12,变径调节丝杠12端部安装有智能检测传感单元10,固定在安装架4前侧的三个呈120

°

分布的支座5上分别铰接有的驱动轮架ⅰ、驱动轮架ⅱ、驱动轮架ⅲ,驱动轮架ⅰ、驱动轮架ⅱ、驱动轮架ⅲ的端部分别安装有驱动轮ⅰ、驱动轮ⅱ、驱动轮ⅲ,驱动轮架ⅰ、驱动轮架ⅱ、驱动轮架ⅲ与螺母9之间均铰接有前弹性伸缩杆8,前弹性伸缩杆8的结构为外杆8-1的一端加工有轴向安装孔a,安装孔a内固定安装有弹簧8-2,内杆8-3下端伸入到安装孔a内与弹簧8-2固定相联,与驱动轮架ⅰ铰接的前弹性伸缩杆8的外杆8-1安装孔a内壁上靠近孔口处安装有第一限位开关28、靠近底

部安装有第二限位开关29、安装孔底面与弹簧之间安装有压力传感器30,压力传感器30用于检测弹簧的受力,第一限位开关28和第二限位开关29用于控制第一电磁离合器13,主传动轴15上固定安装有主传动齿轮17,主传动齿轮17上联动有结构相同的第一机械传动单元、第二机械传动单元、第三机械传动单元,第一机械传动单元与驱动轮ⅰ相联,第二机械传动单元与驱动轮ⅱ相联,第三机械传动单元与驱动轮ⅲ相联,底座1侧面周向通过后弹性伸缩杆2安装有3个呈120

°

分布的后行走轮3,后弹性伸缩杆2的结构与前弹性伸缩杆8的结构相同。

19.第一机械传动单元为安装架4上安装有第一联动轴18,第一联动轴18的一端固定安装有与主传动齿轮17相啮合的从动齿轮19、另一端固定安装有主动锥齿轮20,安装架4前侧的支座5上转动连接第二联动轴26,第二联动轴26上固定安装有主动链轮22及与主动锥齿轮20相啮合的从动锥齿轮21,第二联动轴26上主动链轮22与从动锥齿轮21之间安装第二电磁离合器ⅰ,驱动轮ⅰ的轮轴上固定安装有从动链轮24,从动链轮24通过链条23与主动链轮22相联。

20.本实施例第二机械传动单元的第二联动轴上主动链轮与从动锥齿轮之间均安装第二电磁离合器ⅱ,第三机械传动单元的第二联动轴上主动链轮与从动锥齿轮之间均安装第二电磁离合器ⅲ。

21.在图6中,本实施例智能检测传感单元10包括主控制器、测距传感器、摄像头组件、辅助光源,主控制器通过导线与测距传感器、驱动电机25、第二电磁离合器ⅰ27~第二电磁离合器ⅲ、第一电磁离合器13、摄像头组件、辅助光源、第一限位开关、第二限位开关、压力传感器相连,摄像头组件为摄像头防护罩内转动连接有全景摄像头,全景摄像头用于对管道内 360

°

全景拍摄,辅助光源用于全景摄像头在管道内拍照时补光,全景摄像头采集的图像信息通过主控制器传输到地面上的计算机,计算机通过软件对图像进行分析,从而对管道内产生的腐蚀、磨损、裂纹等缺陷进行分类检测。

22.本实施例自适应智能管道机器人遇到管径变小时,前弹性伸缩杆8收缩,前弹性伸缩杆8的外杆触发第二限位开关29,第二限位开关29将信号反馈到主控制器,主控制器控制第一电磁离合器13闭合,主传动轴15带动变径调节丝杠12同步顺时针旋转,螺母9后移,从而通过前弹性伸缩杆8带动驱动轮架ⅰ、驱动轮架ⅱ、驱动轮架ⅲ各自绕其固定在支座5上的支点转动,使驱动轮架ⅰ、驱动轮架ⅱ、驱动轮架ⅲ收缩,当弹簧底部的压力传感器测得的压力值等于主控制器预先设定的最大压力值时,主控制器控制第一电磁离合器13脱开,变径调节丝杠12停止转动;遇到管径变大时,前弹性伸缩杆8伸长,前弹性伸缩杆8的外杆触发第一限位开关28,第一限位开关28将信号反馈到主控制器,主控制器控制第二电磁离合器ⅰ和第二电磁离合器ⅱ及第二电磁离合器ⅲ同时断开,机器人停止前进,主控制器控制第一电磁离合器13闭合,驱动电机25反向转动,螺母9前移,从而通过前弹性伸缩杆8带动从而通过前弹性伸缩杆8带动驱动轮架ⅰ、驱动轮架ⅱ、驱动轮架ⅲ各自绕其固定在支座5上的支点转动,使驱动轮架ⅰ、驱动轮架ⅱ、驱动轮架ⅲ外伸,当弹簧底部的压力传感器测得的压力值等于主控制器预先设定的最小压力值时,第一电磁离合器13脱开,变径调节丝杠12停止转动。紧接着,主控制器控制驱动电机25恢复正转,同时控制第二电磁离合器ⅰ和第二电磁离合器ⅱ及第二电磁离合器ⅲ同时接合,机器人继续行走。

23.本实施例自适应智能管道机器人接近弯道时,测距传感器检测到前方弯道,并将

检测信号反馈到主控制器,主控制器根据检测信号控制驱动机构减速,同时应用间歇循环驱动方法控制三个第二电磁离合器的离合顺序使三个驱动轮产生差速通过弯道。

24.本实施例的间歇循环驱动方法,包括以下步骤:s1:第二电磁离合器ⅰ和第二电磁离合器ⅱ通电,第二电磁离合器ⅲ断电,动力经第一机械传动单元和第二机械传动单元传递到驱动轮ⅰ和驱动轮ⅱ,驱动轮ⅲ处于自由转动状态;s2:下一秒,第二电磁离合器ⅱ和第二电磁离合器ⅲ通电,第二电磁离合器ⅰ断电,动力经第二机械传动单元和第三机械传动单元传递到驱动轮ⅲ和驱动轮ⅱ,驱动轮ⅰ处于自由转动状态;s3:下一秒,第二电磁离合器ⅰ和第二电磁离合器ⅲ通电,第二电磁离合器ⅱ断电,动力经第一机械传动单元和第三机械传动单元传递到驱动轮ⅰ和驱动轮ⅲ,驱动轮ⅱ处于自由转动状态;s4:上述步骤s1~s3每三秒循环一个周期,直至测距传感器检测到机器人离开弯道后,主控制器控制第二电磁离合器ⅰ27~第二电磁离合器ⅲ同时闭合,使得三个驱动轮同时被驱动,与此同时主控制器控制驱动电机25增加转速,提高行走速度。

25.本实施例的间歇循环驱动方法,使每个驱动轮在一个周期内两秒处于驱动状态,一秒处于自由转动状态,处于自由转动状态的驱动轮在管道摩擦力的作用下自主产生差速特性,从而避免现有轮式管道机器人过弯道时所产生的运动干涉问题。

26.为了验证本发明的有益效果,发明人用pro/e软件建立实施例中自适应智能管道机器人的三维模型,通过adams虚拟样机模拟技术对自适应智能管道机器人进行运动学仿真,在自适应智能管道机器人通过弯道时记录各驱动轮的角速度。规定驱动轮与垂直向上方向的夹角α为姿态角,如图7所示。现以α分别等于0

°

、30

°

、60

°

时,用adams软件记录三个轮子的实时角速度。

27.当α=0

°

时,用adams软件记录管道机器人三个驱动轮的角速度。其结果如图8所示。驱动轮ⅰ7的转速基本保持不变,驱动轮ⅱ11由于靠弯道的外侧,所以其速度大于驱动轮ⅰ7。相反,驱动轮ⅲ14由于靠弯道的内侧,所以其速度小于驱动轮ⅰ7。因此,当α=0

°

时,管道机器人的各驱动轮能够产生差速特性,从而保证驱动轮可以无干涉的通过弯管道。

28.当α=30

°

时,运动学结果如图9所示。驱动轮ⅰ7和驱动轮ⅲ14的转速基本相同,小于三个驱动轮角速度的平均值。驱动轮ⅱ11由于靠进弯道的最外侧,所以其角速度最大。所以当α=30

°

时,管道机器人的各驱动轮能够产生差速特性,从而保证驱动轮可以无干涉的通过弯管道。

29.当α=60

°

时,运动学仿真结果如图10所示。驱动轮ⅲ14的方向为竖直向下,所以其角速度保持不变。驱动轮ⅱ11位于弯道的外侧,运动半径大,所以其速度大于驱动轮ⅲ14。相反,驱动轮ⅱ11位于弯道的内侧,运动半径小,所以其速度小于驱动轮ⅲ14。所以当α=60

°

时,管道机器人的各驱动轮能够产生差速特性,从而保证驱动轮可以无干涉的通过弯管道。

30.综上,通过adams软件模拟自适应智能管道机器人以不同姿态角通过弯管,检测三个驱动轮的角速度并仿真的结果说明,应用间歇循环驱动方法可以实现管道机器人过弯道时驱动轮所需要的差速特性,从而保证驱动轮可以无干涉的通过弯管道。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。