1.本技术涉及基坑施工的技术领域,尤其是涉及一种电梯井基坑施工方法。

背景技术:

2.随着近年来社会经济的快速发展,越来越多的高层建筑涌现,与之相应,电梯作为服务于建筑的运输设备的使用也愈发普遍。电梯井是建筑内安装电梯的井道,电梯在安装前必须进行电梯井施工。其中,电梯井基坑施工是电梯井施工中不可或缺的工序,以防止电梯井道内部进水,进而保护电梯井内部的机械部件和电器元件。

3.目前,电梯井基坑施工方法包括:s1、放线定出开挖边线;s2、土方开挖至设计标高;s3、支护施工;s4、排水施工;s5、垫层施工;s6、保护墙施工;s7、防水施工。

4.施工过程中时先开挖之后再安装支护结构,以此来阻挡土方发生垮塌,但是在开挖的过程中也容易出现垮塌现象,而且碰到松软土质情况,垮塌现象尤其严重,从而延长了施工的时间,降低了基坑的施工效率。

技术实现要素:

5.为了提高基坑的施工效率,本技术提供了一种电梯井基坑施工方法。

6.本技术提供的一种电梯井基坑施工方法,采用如下的技术方案:一种电梯井基坑施工方法,包括以下施工步骤:s1、放线定出开挖边线和安装边线,所述安装边线位于开挖边线外侧;s2、钻孔、安装注浆管;沿安装边线轮廓标记多个打孔点,对多个打孔点进行钻孔得到多个安装孔,然后将多个注浆管插入安装孔内,所述注浆管上开设有供混凝土通过的通孔;s3、高压灌注混凝土,向注浆管内高压灌入混凝土,混凝土通过通孔将安装边线外侧土方连接在一起进行预支护;s4、土方开挖至设计标高;s5、支护施工;s6、排水施工;s7、垫层施工;s8、保护墙施工;s9、防水施工。

7.通过采用上述技术方案,先进行放线定出开挖边线和安装边线,然后沿安装边线标记多个打孔点,接着对多个打孔点进行钻孔得到多个安装孔,然后将多个注浆管插入安装孔内,接着将混凝土浇注到注浆管内,混凝土通过通孔喷出进入土方中,以此来将安装边线外侧的土方连接在一起,然后土方开挖至设计标高,接着继续进行支护、排水、垫层和保护墙的施工,最后进行防水施工,以此来实现电梯井基坑的施工;因此通过混凝土将安装边线外侧的土方连接在一起,从而降低了土方开挖时发生

垮塌现象的概率,因此提高了基坑的施工效率。

8.可选的,所述通孔开设有两个且位于靠近相邻两个注浆管的两侧并使得混凝土沿安装边线轮廓喷射,所述s5通过支护装置进行支护,所述注浆管靠近基坑一侧的侧壁上且位于靠近注浆管顶端一侧开设有插入孔,所述支护装置上可拆卸设置有多个伸至插入孔内的连接柱;所述s3中混凝土灌至插入孔下方后停止,然后将所述连接柱伸至插入孔内,然后重复所述s3向注浆管内继续高压灌注混凝土使得注浆管与连接柱连接在一起,同时混凝土继续通过通孔喷出。

9.通过采用上述技术方案,通孔使得混凝土沿安装边线轮廓喷射,从而能有效减少混凝土的用量和对土方的锁定效果,因此在节省混凝土的同时也提高了基坑的施工效率;s3步骤先将混凝土灌至插入孔下方,然后开挖基坑完成后,将多个连接柱穿过基坑侧壁伸至插入孔内,然后继续高压灌注混凝土,因此混凝土将连接柱和注浆管固定连接在一起,然后将支护装置和多个连接柱固定连接,因此支护装置对基坑进行防护,而且支护装置与多个注浆管固定连接在一起,从而提高了支护装置对基坑的支护效果,降低了基坑发生坍塌而延长施工的概率,提高了基坑的施工效率。

10.可选的,所述支护装置包括支护骨架和通过混凝土浇注在支护骨架上形成的支护墙体,所述支护骨架:多个主支护柱,多个所述主支护柱插入基坑底壁且抵靠在基坑上并开设有供连接柱通过的第一支护孔;连接螺母,所述连接螺母螺纹连接在连接柱上且抵紧在主支护柱上进行定位;支护螺杆,所述支护螺杆设置在主支护柱上;多个副支护柱,多个所述副支护柱均抵触在多个主支护柱上且沿主支护柱轴线间隔设置,所述副支护柱上开设有供支护螺杆通过的第二支护孔,所述支护螺杆上螺纹连接有抵紧在副支护柱上的支护螺母。

11.通过采用上述技术方案,将主支护柱插入基坑内,使得主支护柱抵靠到基坑侧壁上,而连接柱通过第一支护孔,然后将连接螺母螺纹连接到连接柱上且抵紧在主支护柱上进行定位,以此来固定安装多个主支护柱;接着将副支护柱抵靠到主支护柱上,使得支护螺杆穿过第二支护孔,然后将支护螺母螺纹连接到支护螺杆上,使得支护螺母抵紧在副支护柱上进行定位,以此来固定安装多个副支护柱,从而完成支护骨架的安装,然后向支护骨架上浇注混凝土形成支护墙体,以此来完成支护装置的安装,降低了土方坍塌的概率,提高了基坑的施工效率。

12.可选的,所述s6中通过排水装置进行排水施工,所述排水装置包括:围水栏框,所述围水栏框底端插接安装在基坑底壁上;分隔机构,所述分隔机构设置在围水栏框上且用于将围水栏框分隔成多个相互独立的排水空间,所述围水栏框和分隔机构配合将积水分隔在围水栏框内外两侧;排水机构,所述排水机构设置在围水栏框上且用于排出积水。

13.通过采用上述技术方案,将围水栏框插接安装到基坑内,因此围水栏框和分隔机构配合将基坑内的积水分开,而且分隔机构将位于围水栏框内的积水进行再次分隔在多个排水空间内,接着排水机构启动对排水空间进行排水,然后对后一个排水空间进行排水,同

时工作人员可以对排完水后的排水空间内进行垫层施工,当围水栏框内水排完后,继续对位于围水栏框外的积水进行排水,然后取下围水栏框,继续完成基坑的垫层施工,因此无需等基坑全部排水完成后才能进行垫层施工,从而减少了基坑施工所花费的时间,提高了基坑施工的效率。

14.可选的,所述围水栏框的一端呈开口状态,所述围水栏框内侧壁上间隔开设多个卡接槽,其中一个所述卡接槽位于围水栏框的开口处,所述卡接槽的数目大于二,所述分隔机构包括:第一分隔板和第二分隔板,所述第一分隔板和第二分隔板均插接安装在卡接槽上,所述第一分隔板和第二分隔板底端均插入基坑中且均与围水栏框侧壁形成有排水空间,所述第一分隔板的相背两侧壁和第二分隔板的相背两侧壁上均设置有排水机构。

15.通过采用上述技术方案,位于第一分隔板与第二分隔板上的排水机构同时启动对排水空间内的积水进行排水处理,当排水完成后,取下第一分隔板后插接安装到下一个卡接槽上,因此将排完积水的两个排水空间连接在一起,然后继续对新隔出的排水空间进行排水处理,同时工作人员对排水后的排水空间进行垫层处理,而等排水空间内积水排水完成后,继续取下第二分隔板插接安装到下一个卡接槽上继续排水和垫层的施工,以此来实现同时排水和垫层施工,而且第一分隔板和第二分隔板变换位置降低了对垫层施工的不利影响,因此提高了基坑施工的效率。

16.而等第一分隔板或者第二分隔板插接安装到位于围水栏框开口处的卡接槽上时,位于围水栏框内外两侧的排水机构同时启动对排水空间和位于围水栏框外的积水进行排水,因此进一步节省了基坑施工所花费的时间,提高了基坑施工效率。

17.可选的,所述排水机构包括:排水泵,所述排水泵设置在第一分隔板上且伸至积水中;排水管,所述排水管设置在排水泵上且伸至基坑外侧。

18.通过采用上述技术方案,排水泵启动,积水通过排水管排出,以此来实现排水。

19.可选的,所述第一分隔板和第二分隔板上均设置有便于吊运的吊运机构,所述吊运机构包括:吊环,所述吊环设置在第一分隔板上且用于与吊车的挂钩连接,所述围水栏框上也设置有吊环;固定环,所述固定环设置在第一分隔板上且用于对排水管进行固定。

20.通过采用上述技术方案,将挂钩挂设到吊环上,吊车启动带动第一分隔板上移,使得第一分隔板与卡接槽脱离,然后将第一分隔板朝向下一个卡接槽移动,接着将第一分隔板插接安装到卡接槽上,且使得第一分隔板底端插入基坑中,同时挂钩上移能带动第一分隔板上移而取下,以此来完成第一分隔板的安装或拆卸,而第二分隔板和围水栏框的安装或拆卸方法与第一分隔板的安装或拆卸方法相同,因此节省了围水栏框、第一分隔板和第二分隔板拆卸和安装所花费的时间,提高了基坑的施工效率;而固定环提高了排水管移动时的稳定性。

21.可选的,所述围水栏框、第一分隔板和第二分隔板底端均设置有便于插入基坑内的导向角,所述吊车上设置有辅助第一分隔板、第二分隔板和围水栏框插入基坑中的辅助撞击机构。

22.通过采用上述技术方案,导向面加快了围水栏框、第一分隔板和第二分隔板的底端插入基坑中的速率;同时辅助撞击机构对第一分隔板、第二分隔板和围水栏框进行撞击,使得第一分隔板、第二分隔板和围水栏框更易于插入基坑中,从而节省了安装时间,提高了基坑施工效率。

23.可选的,所述吊车上设置有安装座,所述辅助撞击机构包括:撞击块,所述撞击块通过连接绳设置在安装座上;驱动电机,所述驱动电机设置在安装座上;转动盘,所述转动盘设置在驱动电机输出轴上;偏心拨杆,所述偏心拨杆偏心设置在转动盘上且用于拨动连接绳使得撞击块上下移动;限位环,所述限位环设置在安装座上,所述连接绳穿过限位环进行限位。

24.通过采用上述技术方案,驱动电机启动带动转动盘转动,转动盘转动带动偏心拨杆绕转动盘轴线转动,偏心拨杆转动拨动连接绳带动撞击块上移,然后偏心拨杆与连接绳脱离,撞击块在重力作用下向下冲击对第一分隔板、第二分隔板和围水栏框进行撞击,使得第一分隔板、第二分隔板和围水栏框插入基坑中,同时限位环对撞击块位置进行限位,从而进一步节省了第一分隔板、第二分隔板和围水栏框插入基坑中所花费的时间,提高了接坑的施工效率。

25.可选的,所述安装座上设置有对转动盘进行定位的定位装置,所述定位装置包括:电推杆,所述电推杆设置在安装座上;定位块,所述定位块设置在电推杆活塞杆上;两个感应器,两个所述感应器设置在转动盘和安装座上且与电推杆和驱动电机电连接,当所述撞击块上移至挂钩上方时,两个所述感应器对齐且控制电推杆启动带动定位块插接安装到转动盘上而驱动电机停止运行,当需要使用所述撞击块时,所述定位块与转动盘脱离而两个感应器关闭。

26.通过采用上述技术方案,需要单独使用吊钩而无需使用撞击块时,转动盘转动使得两个感应器对齐,感应器控制电推杆带动定位块插接安装到转动盘上,同时驱动电机停止运行,以此来使得撞击块位于挂钩上方,因此即能单独使用挂钩,降低了撞击块对挂钩使用时造成的不利影响;而需要使用撞击块时,电推杆启动带动定位块与转动盘脱离,而两个感应器关闭,因此及即能使用撞击块。

27.综上所述,本技术包括以下至少一种有益技术效果:通过混凝土将安装边线外侧的土方连接在一起,从而降低了土方开挖时发生垮塌现象的概率,因此提高了基坑的施工效率。

附图说明

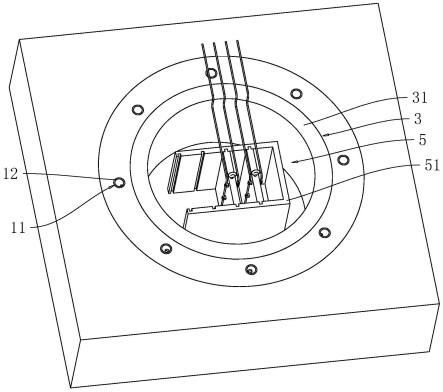

28.图1是本技术的立体结构示意图;图2是本技术中支护骨架的结构示意图;图3是本技术中排水装置和吊运机构的结构示意图;图4是本技术中吊车和辅助撞击机构的结构示意图;图5是本技术中定位装置和辅助撞击机构的结构示意图;

图6是本技术中定位装置的结构示意图。

29.附图标记:11、安装孔;12、注浆管;13、通孔;14、插入孔;15、吊绳;16、安装座;17、挂钩;18、连接柱;19、固定板;2、定位装置;21、电推杆;22、定位块;23、感应器;3、支护装置;31、支护墙体;4、支护骨架;41、主支护柱;42、连接螺母;43、支护螺杆;44、副支护柱;45、支护螺母;5、排水装置;51、围水栏框;52、卡接槽;53、排水空间;6、分隔机构;61、第一分隔板;62、第二分隔板;7、排水机构;71、排水泵;72、排水管;8、吊运机构;81、吊环;82、固定环;9、辅助撞击机构;91、撞击块;92、驱动电机;93、转动盘;94、偏心拨杆;95、限位环;96、连接绳。

具体实施方式

30.以下结合附图对1-6本技术作进一步详细说明。

31.本技术实施例公开一种电梯井基坑施工方法。

32.电梯井基坑施工方法,包括以下施工步骤:s1、放线定出开挖边线和安装边线,开挖边线用于显示基坑的轮廓,而安装边线位于开挖边线外侧,同时开挖边线和开挖边线的轮廓形成同心圆形;参照图1和图2,s2、钻孔、安装注浆管12;沿安装边线轮廓进行标记多个打孔点,对多个打孔点进行打孔得到多个安装孔11,且安装孔11深度大于基坑的深度,然后将多个注浆管12插入安装孔11内,且每个注浆管12与每个安装孔11一一对应,同时注浆管12顶端与土方表面齐平。

33.注浆管12侧壁上且位于靠近相邻两个注浆管12两侧均开设有供混凝土通过的通孔13,且通孔13底端和基坑底壁齐平;注浆管12靠近基坑一侧的侧壁上开设有插入孔14,且插入孔14与注浆管12内连通,同时插入孔14位于靠近注浆管12顶端一侧,因此插入孔14位于安装孔11内。

34.s3、高压灌注混凝土,向注浆管12内高压灌入混凝土,使得混凝土灌至插入孔14下方,混凝土通过通孔13喷出,以此来将位于安装边线外侧的土方连接在一起进行预支护;s4、土方开挖至设计标高;s5、支护施工,通过支护装置3对基坑进行支护,支护装置3上可拆卸连接有多个穿过土方伸至插入孔14内的连接柱18,且多个连接柱18与多个注浆管12一一对应设置;先将连接柱18穿过土方伸至插入孔14内,以此来安装多个连接柱18,接着重复s3,继续高压灌注混凝土,混凝土将连接柱18和注浆管12固定连接在一起,同时混凝土继续通过通孔13进入土方中进行预支护;s6、排水施工,通过排水装置5进行排水施工;s7、垫层施工,对基坑内进行垫层施工;s8、保护墙施工;s9、防水施工。

35.参照图1和图2,支护装置3包括支护骨架4和通过混凝土浇注在支护骨架4上形成的支护墙体31,支护墙体31将支护骨架4包裹在内连接为一体;支护骨架4包括多个主支护柱41、连接螺母42、支护螺杆43和多个副支护柱44,多个主支护柱41与多个注浆管12一一对应设置,且主支护柱41底端插接安装在基坑底壁上,同时主支护柱41呈竖直状态且抵靠在基坑侧壁上,主支护柱41侧壁上开设有供连接柱18穿过的第一支护孔,且连接柱18穿出第

一支护孔外。

36.参照图2,连接螺母42螺纹连接在连接柱18上,且连接螺母42抵紧在主支护柱41上进行定位;支护螺杆43固定安装在主支护柱41背离基坑侧壁一侧的侧壁上,且支护螺杆43呈水平状态,同时支护螺杆43竖向间隔多个;副支护柱44呈半环状,且同一水平方向上的副支护柱44设置有两个并拼接呈圆形。

37.参照图2,副支护柱44抵靠在多个主支护柱41上,副支护柱44侧壁上开设有供支护螺杆43穿过的第二支护孔,而支护螺杆43穿出第二支护孔外,且支护螺杆43上螺纹连接有抵紧在副支护柱44上的支护螺母45,同时支护螺杆43和副支护柱44均竖向间隔设置有多个。

38.参照图1和图2,将主支护柱41插入基坑底壁,使得主支护柱41抵靠在基坑侧壁上,且连接柱18穿出第一支护孔外,将连接螺母42螺纹连接到连接柱18上且抵紧在主支护柱41上进行定位,然后将副支护柱44抵靠到主支护柱41上,使得支护螺杆43穿出第二支护孔外,拧动支护螺母45螺纹连接到支护螺杆43上且抵紧在副支护柱44上进行定位,以此来安装多个主支护柱41和副支护柱44,从而完成支护骨架4的安装,然后向支护骨架4上浇注混凝土形成支护墙体31,以此来实现对土方进行防护,降低土方坍塌而使得基坑施工时间延长的概率。

39.参照图1和图3,排水设置5包括围水栏框51、分隔机构6和排水机构7,围水栏框51呈长方体状的框体结构,且围水栏框51的一端呈开口状态,同时围水栏框51底端插入基坑底壁中,且围水栏框51相对两内侧壁上沿围水栏框51长度方向间隔开设有多个卡接槽52,同时其中一个卡接槽52位于围水栏框51的开口处,且卡接槽52的数目大于二,可以为三个或四个甚至更多;分隔机构6设置在围水栏框51内侧壁上,且分隔机构6用于将围水栏框51分隔成多个相互独立的排水空间53,分隔机构6和围水栏框51配合将积水分隔在围水栏框51内外两侧。

40.参照图1和图3,分隔机构6包括形状大小均相同的第一分隔板61和第二分隔板62,且第一分隔板61和第二分隔板62均竖向插接安装在卡接槽52上,且第一分隔板61位于第二分隔板62远离围水栏框51开口一侧,同时第一分隔板61和第二分隔板62底端均插入基坑底壁内,因此第一分隔板61和围水栏框51之间、第一分隔板61和第二分隔板62与围水栏框51之间均形成有排水空间53,且两个排水空间53相互独立不连通;围水栏框51、第一分隔板61和第二分隔板62三者的底端上均开设有便于插入的导向角。

41.参照图1和图3,排水机构7设置有多个,第一分隔板61的相背两侧壁和第二分隔板62的相背两侧壁上均设置有排水机构7,下面以位于第一分隔板61上的排水机构7为例进行讲解,排水机构7包括排水泵71、排水管72,排水泵71固定安装在第一分隔板61侧壁上,且排水泵71位于靠近第一分隔板61底端一侧;排水管72固定安装在排水泵71上,且排水管72远离排水泵71的一端上伸至基坑外。

42.参照图1和图3,将围水栏框51插入基坑底壁上,然后将第一分隔板61和第二分隔板62插接安装到远离围水栏框51开口一侧的两个卡接槽52上,且第一分隔板61位于第二分隔板62远离围水栏框51开口一侧,同时第一分隔板61和第二分隔板62底端插入基坑底壁上,以此来安装第一分隔板61和第二分隔板62,因此形成排水空间53,位于第一分隔板61和第二分隔板62上的排水泵71同时启动,排水空间53内积水通过排水管72排出。

43.参照图3,当排水空间53内排水完成后,第一分隔板61从卡接槽52上取出后插接安装到下一个卡接槽52上,以此来实现第一分隔板61位置的更换,然后继续对排水空间53内的积水进行排出;同时对排空积水后的排水空间53进行垫层施工,而需要更换第二分隔板62时和第一分隔板61更换方法相同,以此来实现对多个排水空间53层层推进式排水。

44.参照图3,而第一分隔板61或者第二分隔板62均能与围水栏框51开口处的卡接槽52插接配合,下面以第一分隔板61与围水栏框51开口处的卡接槽52插接配合为例进行讲解,位于第一分隔板61两侧的排水泵71启动同时对围水栏框51外和排水空间53内的积水进行排出,而等排水空间53内积水排水完成后,靠近排水空间53一侧的排水泵71停止运行,然后取下第二分隔板62,然后对排水空间53进行垫层施工,同时位于靠近围水栏框51外部一侧的排水泵71继续排水,直至基坑内排水完成。

45.参照图3和图4,第一分隔板61和第二分隔板62上均设置有便于吊运的吊运机构8,下面以位于第一分隔板61上的吊运机构8为例进行讲解,吊运机构8包括吊环81和固定环82,吊环81固定安装在第一分隔板61的上表面上,而围水栏框51上表面上也固定安装以后吊环81;位于基坑一侧的地面上放置有吊车,吊车上通过吊绳15设置有能上下移动的挂钩17,挂钩17能挂设到吊环81上,以此来实现吊环81与挂钩17连接;固定环82固定安装在第一分隔板61相背两侧壁上,且排水管72穿过固定环82进行定位。

46.参照图3和图4,位于挂钩17上方的吊绳15上固定安装有安装座16,安装座16上设置有辅助围水栏框51、第一分隔板61和第二分隔板62插入基坑内的辅助撞击机构9。

47.参照图4和图5,辅助撞击机构9包括撞击块91、驱动电机92、转动盘93、偏心拨杆94和限位环95,安装座16上固定安装有伸至挂钩17一侧的连接绳96,而撞击块91固定安装在连接绳96底端上,且撞击块91底端位于挂钩17下方;驱动电机92固定安装在安装座16上,且驱动电机92输出轴呈水平状态并位于连接绳96与安装座16连接处的下方;转动盘93固定安装在驱动电机92输出轴上,而偏心拨杆94偏心固定安装在转动盘93上,且偏心拨杆94轴线和转动盘93轴线平行,偏心拨杆94转动能带动连接绳96移动使得撞击块91上移,而撞击块91上移至最高处时,撞击块91位于挂钩17上方。

48.参照图3和图5,限位环95固定安装在安装座16侧壁上,且限位环95位于转动盘93下方,同时连接绳96穿过限位环95进行限位。驱动电机92启动带动转动盘93转动,转动盘93转动带动偏心拨杆94绕转动盘93轴线转动,偏心拨杆94拨动连接绳96使得撞击块91上移,而偏心拨杆94与连接绳96脱离后,撞击块91在重力作用下掉落而撞击在围水栏框51、第一分隔板61和第二分隔板62的上表面上,以此来使得围水栏框51、第一分隔板61和第二分隔板62便于插入基坑内。

49.参照图5和图6,安装座16上还设置有对转动盘93进行定位的定位装置2,定位装置2包括电推杆21、定位块22和两个感应器23,安装座16侧壁上且位于连接绳96远离转动盘93一侧固定安装有固定板19,电推杆21固定安装在位于固定板19上方的安装座16侧壁上;而定位块22沿平行于转动盘93轴线方向滑移安装在固定板19靠近转动盘93一侧的侧壁上,且电推杆21活塞杆与定位块22连接;两个感应器23分别固定安装在转动盘93和安装座16相对一侧的侧壁上,安装座16上固定安装有控制驱动电机92、电推杆21和感应器23启动或停止的控制箱;两个感应器23对齐时,撞击块91位于最高处,而定位块22插接安装在转动盘93上,同时驱动电机92停止运行;定位块22上开设有便于插接安装到转动盘93上的导角。

50.参照图5和图6,需要对转动盘93进行定位时,控制箱控制感应器23启动,转动盘93转动使得两个感应器23对齐,因此控制箱控制电推杆21启动带动定位块22插接安装到转动盘93上,同时控制箱控制驱动电机92停止运行,因此即能使得撞击块91位于挂钩17上方,从而降低了撞击块91对单独使用挂钩17时造成的不利影响;而需要使用撞击块91时,控制箱启动带动电推杆21带动定位块22与转动盘93脱离,同时控制箱控制两个感应器23处于关闭状态。

51.本技术实施例的工作原理为:放线定出开挖边线和安装边线,然后沿安装边线轮廓进行标记打孔点,然后钻孔得到安装孔11,接着将注浆管12插接安装到安装孔11上,然后向注浆管12内高压灌注混凝土,使得混凝土通过通孔13喷出,从而使得位于安装边线外侧的土方连接在一起进行预支护,然后开挖基坑至设计标高,接着将连接柱18穿过基坑侧壁伸至插入孔14内,然后接着高压灌注混凝土,因此将连接柱18和注浆管12连接在一起,同时混凝土继续通过通孔13喷出进行预支护,然后将主支护柱41插入基坑内且连接柱18穿出第一支护孔外,拧动连接螺母42螺纹连接到连接柱18上且抵紧在主支护柱41上进行定位,以此来安装多个主支护柱41。

52.将副支护柱44抵靠到多个主支护柱41上,使得支护螺杆43穿出第二支护孔外,同时同一水平方向上的两个副支护柱44拼接在一起,将支护螺母45螺纹连接到支护螺杆43上且抵紧在副支护柱44上进行定位,以此来安装支护骨架4,然后将混凝土浇注到支护骨架4上形成支护墙体31,以此来实现对基坑进行支护。

53.挂钩17与位于围水栏框51上的吊环81连接,然后将围水栏框51放置到基坑底壁上,而驱动电机92启动带动撞击块91对围水栏框51进行撞击,使得围水栏框51插入基坑底壁内,然后将挂钩17从位于围水栏框51上的吊环81取下,然后将挂钩17与位于第一分隔板61上的吊环81进行连接,接着将第一分隔板61插接安装到卡接槽52上,同时撞击块91撞击第一分隔板61使得第一分隔板61底端插入基坑底壁内,接着取下挂钩17,然后用同样的方法安装第二分隔板62。

54.因此第一分隔板61和第二分隔板62底端插入基坑底壁上,以此来形成排水空间53,然后排水泵71启动对排水空间53内积水进行排出,排水空间53排水完成后,变换第一分隔板61或第二分隔板62的位置继续排水,而工作人员在排水同时对排水空间53进行垫层施工,以此来实现垫层施工和排水施工同时进行,等围水栏框51内部的垫层施工结束后,取下排水装置5后继续基坑其他未完成部分的垫层施工,接着保护墙施工和防水施工,以此来实现基坑的施工,从而节省了基坑的施工时间,提高了基坑的施工效率。

55.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。