1.本实用新型涉及回油结构技术领域,特别是涉及一种用于电动压缩机的多次回油结构。

背景技术:

2.随着社会各行各业的不断发展,能源利用率在日益减少,环境污染也变得越来越严重,因此,新能源汽车因其环保节能的特性受到国家大力扶持。电动压缩机作为新能源汽车空调系统的核心部件,在该领域中扮演着十分重要的角色,电动压缩机发挥的作用无可替代。电动压缩机的振动噪音、可靠性、密封性等性能都是影响其工作的重要因素。

3.目前,市场上的电动压缩机大多采用一次回油的排气结构,由于压缩机排气时流速较大,从而使nvh(噪声、振动和舒适性)和排气压力脉动较差,影响电动压缩机的性能。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种用于电动压缩机的多次回油结构,用于解决背景技术中的各种问题。

5.为实现上述目的及其他相关目的,本实用新型提供一种用于电动压缩机的多次回油结构,包括:

6.后盖和静盘,所述后盖和所述静盘相互拼接,

7.所述后盖上设有第一内腔和第二内腔,所述后盖靠近所述静盘的一侧为工作盘面,所述第一内腔设置在所述工作盘面上,制冷剂和冷却油的气液混合物经过所述静盘流入到所述第一内腔中,所述第二内腔的长度方向与所述工作盘面平行,所述第二内腔的上端部设有排气口,所述第一内腔和所述第二内腔之间设有流入孔,所述第二内腔和所述工作盘面之间设有第一回油孔和第二回油孔,所述第一回油孔靠近所述第二内腔的下端部,所述第二回油孔靠近所述第二内腔的上端部;

8.所述静盘上设有回油通道,所述第二回油孔通过所述回油通道与所述第一回油孔连通。

9.可选的,所述静盘上设有导流孔,所述导流孔和所述第一内腔连通。

10.可选的,所述回油通道为回油槽,所述回油槽的一端与所述第一回油孔连通,所述回油槽的另一端与所述第二回油孔连通。

11.可选的,所述后盖上还设有第三内腔,所述第三内腔和所述第一内腔之间设有第三回油孔,所述第三内腔与所述回油槽对应且连通,进入到所述第一内腔中的气液混合物中部分冷却油通过所述第三回油孔流到所述第三内腔中再通过所述回油槽合流到所述第一回油孔内。

12.可选的,所述第三内腔和所述第一内腔之间设有至少两个所述第三回油孔。

13.可选的,所述第三内腔环绕设置在所述第一内腔上。

14.可选的,所述静盘上还设有节流阀,所述节流阀和所述第一回油孔配合。

15.可选的,所述第一内腔中远离所述工作盘面的一侧为底面,所述第二内腔的腔壁突出设置在所述底面之上。

16.可选的,所述第二内腔的腔壁设置在所述底面之下。

17.可选的,所述后盖和所述静盘上均设有安装孔。

18.如上所述,本实用新型的一种用于电动压缩机的多次回油结构,至少具有以下有益效果:

19.本实用新型设计了一种用于电动压缩机的多次回油结构,相较于传统结构的电动压缩机所采用的一次回油的排气结构,本实用新型中设计了多组回油孔的结构,实现了多次回油的过程,避免了因一次回油导致的压缩机排气时流速较大影响电动压缩机的性能的问题,同时设置的多重内腔减缓了一次性排气的流速,压缩介质在后盖的内部进行分流循环,使压缩机回油效果更加充分,从而使排气压力脉动减小,降低产生的噪音,最终提升电动压缩机的性能。

附图说明

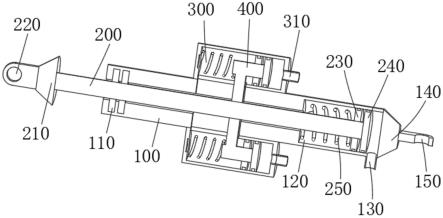

20.图1显示为本实用新型的一种用于电动压缩机的多次回油结构的整体结构示意图;

21.图2显示为本实用新型中所述后盖的结构示意图;

22.图3显示为本实用新型中所述后盖的主视图;

23.图4显示为图3中a处剖面示意图;

24.图5显示为图3中b处剖面示意图;

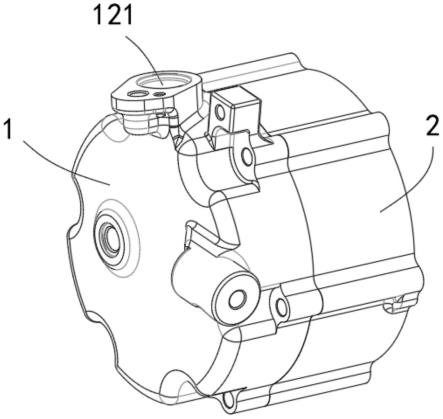

25.图6显示为本实用新型中所述静盘的结构示意图。

具体实施方式

26.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

27.请参阅图1至图6。须知,本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

28.以下各个实施例仅是为了举例说明。各个实施例之间,可以进行组合,其不仅仅限于以下单个实施例展现的内容。

29.请参阅图1-图6,本实用新型提供一种用于电动压缩机的多次回油结构,包括后盖1和静盘2,所述后盖1和所述静盘2相互拼接,所述后盖1上设有第一内腔11和第二内腔12,所述后盖1靠近所述静盘2的一侧为工作盘面13,所述第一内腔11设置在所述工作盘面13上,制冷剂和冷却油的气液混合物经过所述静盘2流入到所述第一内腔11中,所述第二内腔12的长度方向与所述工作盘面13平行,所述第二内腔12的上端部设有排气口121,所述第一

内腔11和所述第二内腔12之间设有流入孔101,所述第二内腔12和所述工作盘面13之间设有第一回油孔102和第二回油孔103,所述第一回油孔102靠近所述第二内腔12的下端部,所述第二回油孔103靠近所述第二内腔12的上端部;所述静盘2上设有回油通道21,所述第二回油孔103通过所述回油通道21与所述第一回油孔102连通。气液混合介质(制冷剂和冷却油)通过电动压缩机的动涡旋盘与静涡旋盘压缩排到后盖1内,制冷剂和冷却油在后盖1的各个腔体内实现气液分离,其中制冷剂气体通过压缩机后盖1的排气口121排出,实现空调系统的循环,而冷却油通过底部的节流阀流回压缩机的内部进行一次回油,实现零部件的冷却及润滑。本实用新型在安装时需保持所述第二内腔12的长度方向沿着竖直上下的方向设置,所述气液混合物进入到所述第二内腔12中后气液混合物在重力作用下分离出部分冷却油并通过所述第一回油孔102回流到压缩机内部中,剩余气液混合物在上升的过程中再次分离余下的冷却油并通过所述第二回油孔103经过所述回油通道21合流到所述第一回油孔102后再回流到压缩机内部中,分离出的高压制冷剂气体从所述排气口121排出进入循环系统。相较于传统结构的电动压缩机所采用的一次回油的排气结构,本实用新型中设计了多组回油孔的结构,实现了多次回油的过程,避免了因一次回油导致的压缩机排气时流速较大影响电动压缩机的性能的问题,同时设置的多重内腔减缓了一次性排气的流速,压缩介质在后盖1的内部进行分流循环,使压缩机回油效果更加充分,从而使排气压力脉动减小,降低产生的噪音,最终提升电动压缩机的性能。

30.本实施例中,请参阅图6,所述静盘2上设有导流孔22,所述导流孔22和所述第一内腔11连通。气液混合介质(制冷剂和冷却油)通过电动压缩机的动涡旋盘与所述静盘2压缩排到后盖1内,而气液混合物在经过所述静盘2时则可以通过所述导流孔22进入到所述第一内腔11的内部。

31.本实施例中,请参阅图6,所述回油通道21为回油槽,所述回油槽的一端与所述第一回油孔102连通,所述回油槽的另一端与所述第二回油孔103连通。所述后盖1和所述静盘2贴合配合时,从所述第二回油孔103流出的冷却油可沿着所述回油槽流入到所述第一回油孔102中,这样是为了使高压的冷却油能够在在腔体内实现循环。

32.本实施例中,请参阅图2、图3和图5,所述后盖1上还设有第三内腔13,所述第三内腔13和所述第一内腔11之间设有第三回油孔104,所述第三内腔13与所述回油槽对应且连通,进入到所述第一内腔11中的气液混合物中部分冷却油通过所述第三回油孔104流到所述第三内腔13中再通过所述回油槽合流到所述第一回油孔内。通过设置的所述第三内腔13和所述第三回油孔104,可以使得气液混合物在进入所述第一内腔11是就能够先初始先行分离出冷却油,而所述第三内腔13和所述回油槽的位置对应且连通,则初始分离的冷却油通过所述第三回油孔104进入所述第三内腔13中后再经过所述回油槽合流到所述第一回油孔102中。进一步可选的,所述第三内腔13和所述第一内腔11之间设有至少两个所述第三回油孔104,这样可以增加结构的总体回油次数,回油效果更加充分,从而使排气压力脉动减小,降低产生的噪音,最终提升电动压缩机的性能。

33.本实施例中,请参阅图2和图3,所述第三内腔13环绕设置在所述第一内腔11上。所述第一内腔11设置在所述后盖1的中心位置,而所述第三内腔13环绕设置在所述第一内腔11边缘,这样设置可充分利用所述后盖1的位置,设置多个腔体,进一步减缓了一次性排气的流速。

34.本实施例中,所述静盘2上还设有节流阀,所述节流阀和所述第一回油孔102配合。通过所述静盘2上设置的节流阀和所述第一回油孔102配合,各路回流的冷却油经过所述节流阀后流回到电动压缩机的内部实现回油。

35.本实施例中,请参阅图2,所述第一内腔11中远离所述工作盘面13的一侧为底面111,所述第二内腔12的腔壁突出设置在所述底面111之上。所述第二内腔12的腔壁突出于所述底面111之上,可以使得所述第二内腔12与所述第一内腔11的位置尽可能压缩,就能进一步地减小整个所述后盖1的厚度。

36.本实施例中,可选的,所述第二内腔12的腔壁可以设置在所述底面111之下。

37.本实施例中,请参阅图2和图6,所述后盖1和所述静盘2上均设有安装孔1-2。所述安装孔1-2可设置多个,分别分布在所述后盖1和所述静盘2的盘面边缘,所述安装孔1-2可选用销孔或螺纹孔或其它类型的孔,对齐之后可通过销轴连接或者螺纹件连接或者其它方式连接。

38.综上所述,本实用新型设计了一种用于电动压缩机的多次回油结构,相较于传统结构的电动压缩机所采用的一次回油的排气结构,本实用新型中设计了多组回油孔的结构,实现了多次回油的过程,避免了因一次回油导致的压缩机排气时流速较大影响电动压缩机的性能的问题,同时设置的多重内腔减缓了一次性排气的流速,压缩介质在后盖1的内部进行分流循环,使压缩机回油效果更加充分,从而使排气压力脉动减小,降低产生的噪音,最终提升电动压缩机的性能。所以,本实用新型有效克服了现有技术中的种种缺点而具高度产业利用价值。

39.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。