锚碇支护的封水结构

【技术领域】

1.本实用新型涉及桥梁基础工程技术领域,尤其涉及一种锚碇支护的封水结构。

背景技术:

2.强透水地层因常年受地下水流的侵蚀而逐渐形成溶蚀的沟槽或溶洞,地下水丰富,在跨河流、峡谷等富水工程环境下,甚至和附近的江河连通。在岩溶地区进行桥梁桩基施工,经常会遇到强透水现象,对桩基正常施工造成极大的不利影响;同时,其施工地点往往还经受潮汐影响,在涨潮和退潮期间,施工地点的水流较为湍急,一天内平潮的时间较短,潮位相对平稳的时段少。

3.现有的止水帷幕是在基坑外并排施作若干相互咬合的钢筋混凝土桩形成止水帷幕,可满足一般情况下的基坑止水要求,但是,当强透水地层在潮位不平稳的情况下,现有的止水帷幕无法满足止水要求,无法满足基坑内干槽作业,影响施工进度和施工质量。

技术实现要素:

4.针对现有技术存在的不足,本技术的目的在于提供锚碇支护封水结构的施工方法,具有较好的止水效果,同时施工工效高。

5.为实现上述目的,本实用新型提供了如下技术方案:

6.一种锚碇支护的封水结构,设置于地层中的基坑,包括若干设于所述基坑外周的桩基、设置于相邻所述桩基之间的连接桩、设于所述桩基和所述连接桩两者底端的第一止水构件、和设置于所述桩基和所述连接桩连接处外侧的第二止水构件;所述桩基和所述连接桩依次间隔循环连接并围蔽形成封水结构,所述桩基和所述连接桩两者的桩冠之中钻设有若干用于形成所述第一止水构件的灌浆孔。

7.本实用新型进一步设置为:所述桩基包括有第一钢筋笼以及固定于所述第一钢筋笼预定位置的第一预埋管,所述连接桩包括有第二钢筋笼以及固定于所述第二钢筋笼预定位置的第二预埋管。

8.本实用新型进一步设置为:所述第一预埋管焊接于所述第一钢筋笼的水平内侧之中,所述第二预埋管焊接于所述第二钢筋笼的水平内侧之中。

9.本实用新型进一步设置为:所述第一预埋管和所述第二预埋管两者的底端端口至槽孔底端的距离范围为150~250mm。

10.本实用新型进一步设置为:所述灌浆孔分别贯穿所述桩基和所述连接桩两者的桩冠底端,所述灌浆孔的底端分别与所述第一预埋管和所述第二预埋管相连通。

11.本实用新型进一步设置为:所述灌浆孔的轴向方向、所述桩基的轴向方向以及所述连接桩的轴向方向之间相互平行。

12.本实用新型进一步设置为:所述灌浆孔在所述桩基和所述连接桩两者的两侧边之间交替设置。

13.本实用新型进一步设置为:所述连接桩至少一侧边的所述灌浆孔边缘与所述桩基

的边缘相切设置。

14.本实用新型进一步设置为:所述连接桩的横截面为条状设置,所述连接桩的宽度小于所述桩基的直径,所述连接桩的长度大于所述桩基的直径。

15.本实用新型进一步设置为:所述第二止水构件为采用单重管高压旋喷注浆施作的高压旋喷桩。

16.本实用新型进一步设置为:所述高压旋喷桩至所述桩基和所述连接桩之间的连接处距离范围为0.3~0.4m,所述高压旋喷桩的加固范围设为2~-23.1m。

17.本实用新型进一步设置为:所述高压旋喷桩采用普通硅酸盐水泥,普通硅酸盐水泥的浆液水灰比设为1:1。

18.本实用新型进一步设置为:所述封水结构由所述桩基和所述连接桩之间相间咬合相接成环状。

19.与现有技术相比,本实用新型具备如下优点:

20.1.通过在桩基和连接桩依次间隔循环连接并围蔽形成封水结构,加固了基坑外侧土层,有效防止了围堰滑坡及坍塌情况,对锚碇起到支护作用;同时,与第一止水构件和第二止水构件共同构成了一个完整的止水帷幕系统,减少所需施做的高压旋喷桩和灌浆孔的数量,降低了施工成本,以及提升止水帷幕的施作效率;

21.2.通过将连接桩采用为方桩,区别于圆形地连墙封水结构,通过连接桩与桩基搭接,形成铣接头,克服圆形地连墙封水结构施工时需采用逆作法施工内衬加强封水结构刚度的措施,制作封水结构钢筋时无需预埋钢筋连接件,不仅减少了施工工序,节省了施工工期,并且防止了由于内衬施工而引起的封水结构损坏;

22.3.通过设置连接桩的宽度小于桩基的直径,连接桩的长度大于桩基的直径,由于连接桩的长度大于桩基的直径,相比于现有的方案,本技术的方案更易于形成封水结构,减少封水结构的所需用料,降低封水结构的制造成本;

23.4.在松散、稍密土层中,高压旋喷桩成型成本较大,以及防渗效果不佳,相比于现有的方案,本技术仅需少量的高压旋喷桩即可实现较好的止水效果,降低了成本,以及施工更为快捷;

24.5.通过将第一预埋管和第二预埋管分别提前固定于第一钢筋笼和第二钢筋笼当中,使得第一预埋管和第二预埋管分别预埋于桩孔和连接槽当中,无需另外对预埋管进行安装,减少施工工程的工作量;

25.6.通过对高压旋喷桩和灌浆孔两者的位置布置,使得第一止水构件和第二止水构件对锚碇支护的止水效果最大化;同时,第一止水构件和第二止水构件两者配合在降水井的外周构造双重止水帷幕。

【附图说明】

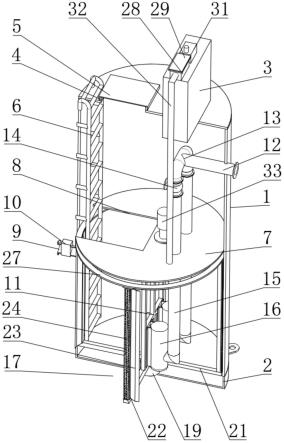

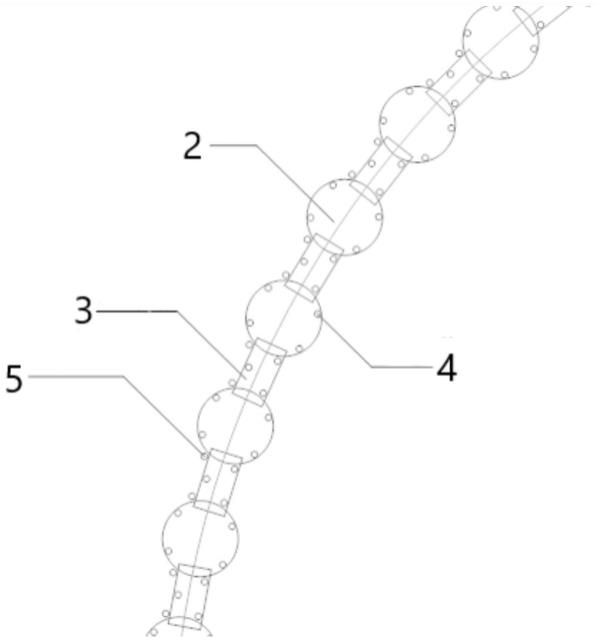

26.图1为本实施例的连接桩和桩基的局部示意图;

27.图2为本实施例的剖视图1;

28.图3为本实施例的剖视图2;

29.图4为本实施例的施工流程图;

30.图5为本实施例的第一止水构件的施工流程图;

31.图6为本实施例的第二止水构件的施工流程图。

32.附图标记:1、基坑;2、桩基;3、连接桩;4、灌浆孔;5、旋喷孔;61、第一预埋管;62、第二预埋管;7、二期槽;8、第一止水构件;9、第二止水构件。

【具体实施方式】

33.下面结合附图和示例性实施例对本实用新型作进一步地描述,其中附图中相同的标号全部指的是相同的部件。此外,如果已知技术的详细描述对于示出本实用新型的特征是不必要的,则将其省略。

34.如图1和图3所示,本实用新型公开的一种锚碇支护的封水结构,设置于地层中的基坑1,基坑1设有若干降水井,还包括若干设于基坑1外周的桩基2、设置于相邻桩基2之间的连接桩3、设于桩基2和连接桩3两者底端的第一止水构件8、和设置于桩基2和连接桩3连接处外侧的第二止水构件9;桩基2和连接桩3依次间隔循环连接并围蔽形成封水结构,加固了基坑1外侧土层,有效防止了围堰滑坡及坍塌情况,对锚碇起到支护作用;同时,与第一止水构件8和第二止水构件9共同构成了一个完整的止水帷幕系统,减少所需施做的高压旋喷桩和灌浆孔4的数量,降低了施工成本,以及提升止水帷幕的施作效率。

35.在本实施例中,如图2和图3所示,桩基2采用圆桩或椭圆桩,桩基2包括有第一钢筋笼,第一钢筋笼的预定位置固定连接有第一预埋管61,第一预埋管61焊接于第一钢筋笼的水平内侧中,第一预埋管61的轴向方向与第一钢筋笼的轴向方向相同设置,第一预埋管61通过焊接于第一钢筋笼上,跟随第一钢筋笼同时下放至桩孔中,使得第一预埋管61的安装更为方便;同时,可利用第一预埋管61在桩孔中对桩身混凝土起到导向作用。

36.具体地,第一预埋管61的底端端口至槽孔底端的距离为200mm,其中,第一预埋管61选用为φ108

×

3.5mm钢管。

37.在本实施例中,连接桩3采用为方桩,连接桩3的横截面为条状设置,连接桩3的宽度小于桩基2的直径,连接桩3的长度大于桩基2的直径,区别于圆形地连墙封水结构,通过连接桩3与桩基2搭接,形成铣接头,克服圆形地连墙封水结构施工时需采用逆作法施工内衬加强封水结构刚度的措施,制作封水结构钢筋时无需预埋钢筋连接件,不仅减少了施工工序,节省了施工工期,并且防止了由于内衬施工而引起的封水结构损坏;同时,由于连接桩3的长度大于桩基2的直径,相比于现有的方案,本实施例的方案更易于形成封水结构,减少封水结构的所需用料,降低封水结构的制造成本。

38.连接桩3包括有第二钢筋笼,第二钢筋笼的预定位置固定连接有第二预埋管62,第二预埋管62焊接于第二钢筋笼的水平内侧中,第二预埋管62的轴向方向与第二钢筋笼的轴向方向相同设置,第二预埋管62通过焊接于第二钢筋笼上,跟随第二钢筋笼同时下放至桩孔中,使得第二预埋管62的安装更为方便;同时,可利用第二预埋管62在桩孔中对桩身混凝土起到导向作用。

39.具体地,第二预埋管62的底端端口至槽孔底端的距离范围为150~250mm,优选为200mm,其中,第二预埋管62选用为φ108

×

3.5mm钢管。

40.在本实施例中,桩基2和连接桩3之间相间咬合相接形成环状,桩基2和连接桩3两者的桩冠之中钻设有若干用于形成第一止水构件8的灌浆孔4,灌浆孔4的直径选为56mm,灌浆孔4分别贯穿桩基2和连接桩3两者的桩冠底端,灌浆孔4的底端分别与第一预埋管61和第

二预埋管62相连通。灌浆孔4在桩基2和连接桩3之中分别呈梅花形布置,灌浆孔4的轴向方向、桩基2的轴向方向以及连接桩3的轴向方向三者之间相同设置,灌浆孔4分别贯穿桩基2和连接桩3两者的底端,通过向若干灌浆孔4灌浆以在桩基2和连接桩3两者的底端下方形成第一止水构件8构造,起到挡土、防渗、承载的三大功能,能够满足深厚覆盖层地区且下覆土层与临江水系有水力联系的工况下大跨拱桥施工、运营阶段对基础结构性能的要求。

41.灌浆孔4在桩基2和连接桩3两者的两侧边之间交替设置,连接桩3至少一侧边的灌浆孔4边缘与桩基2的边缘之间相切设置,在桩基2和连接桩3之间的连接处下方形成止水帷幕,以及使得桩基2和连接桩3之间连接更为紧密,使得第一止水构件8构造的防渗效果更好。

42.由于桩基2和连接桩3之间的内侧边夹角小于外侧边的夹角,连接桩3内侧边的灌浆孔4边缘与桩基2的边缘之间相切设置,使得桩基2和连接桩3之间连接更为紧密,单一的止水帷幕可起到更好的止水效果,以及在桩基2和连接桩3之间的内侧边连接处下方形成止水帷幕。

43.在本实施例中,第二止水构件9构造为采用单重管高压旋喷注浆施做高压旋喷桩,单重管高压旋喷适应于松散、稍密土层中,高压旋喷桩的直径为100~200mm,具体地,高压旋喷桩的直径选为150mm;高压旋喷桩至桩基2和连接桩3之间的连接处距离范围为300~400mm,高压旋喷桩的加固范围设为2000~-23100mm。通过高压旋喷桩在第一止水构件8构造的外周形成第二止水构件9,使得封水结构起到更好的止水效果;同时,由于第二止水构件9设置于桩基2和连接桩3之间连接处外侧,单一的止水帷幕可起到更好的止水效果,以及在桩基2和连接桩3之间的外侧连接处外周下方形成止水帷幕。

44.高压旋喷桩的制造材料采用为普通硅酸盐水泥,具体地,普通硅酸盐水泥的等级为p.o.42.5级,普通硅酸盐水泥的浆液水灰比设为1:1。

45.另一方面,如图4所示,提供了一种锚碇支护封水结构的施工方法,包括以下步骤:

46.s1、沿锚碇的预设边界依次交替施作相互咬合的桩基2和连接桩3,形成围蔽的封水结构;

47.s2、通过预埋在所述桩基2的钢筋笼中的第一预埋管61,以注浆的方式在所述封水结构的底端下方形成第一止水构件8;

48.s3、通过预埋在所述桩基2和所述连接桩3连接处第二预埋管62,以高压旋喷的方式在所述封水结构的外周形成第二止水构件9。

49.可选地,在s1中,沿锚碇的预设边界依次交替施作相互咬合的桩基2和连接桩3,其中桩基2包括以下步骤:

50.施工准备,通过挖掘机整平预定场地,在预定场地中进行测量放出桩孔中心,工作人员拉好护桩绳,同时在整平后的预定场地沿桩基2周围进行水泥搅拌桩的施工。

51.在锚碇便道的外侧布设泥浆循环系统,钻机就位后,在预设墩位处钻取若干桩孔,桩孔钻至设计标高为止;

52.对桩孔清孔后,利用履带吊在桩孔中拼装下放第一钢筋笼,以及在第一钢筋笼的两侧分别下放限位钢箱;

53.在桩孔中安装导管、储料斗等配套装置,通过导管在桩孔中灌注桩身混凝土;

54.当桩基2达到设计强度的80%时,将限位钢箱拔出,在桩基2的两侧分别形成二期

槽7。

55.可选地,在s1中,沿锚碇的预设边界依次交替施作相互咬合的桩基2和连接桩3,其中连接桩3包括以下步骤:

56.施工准备,测量定位连接槽的位置;

57.利用液压抓斗机配合铣槽机在相邻桩基2之间进行连接槽的施工,施工完成后的连接槽与相邻桩基2的二期槽7之间相连通;

58.对连接槽清孔后,利用履带吊在连接槽中拼装下放第二钢筋笼;

59.在连接槽中安装导管、储料斗等配套装置,通过导管在连接槽中灌注桩身混凝土,桩身混凝土浇筑于连接槽以及与其相连通的二期槽7之中。

60.可选地,在第一钢筋笼和第二钢筋笼两者拼装下放之前,第一钢筋笼和第二钢筋笼的水平内侧分别焊接上第一预埋管61和第二预埋管62,第一预埋管61的底端端口至槽孔底端的距离为200mm,第二预埋管62的底端端口至槽孔底端的距离为200mm。

61.可选地,如图5所示,在s2中,形成围蔽的封水结构之后,在桩基2和连接桩3两者的桩冠之中钻设有灌浆孔4,灌浆孔4的钻取包括以下步骤:

62.确定灌浆孔4在桩基2和连接桩3两者上的位置,灌浆孔4的施工顺序为先对在桩基2和连接桩3两者外侧边的灌浆孔4进行钻灌,后对在桩基2和连接桩3两者内侧边的灌浆孔4进行钻灌。

63.施工过程中,灌浆孔4包括有先导孔,其目的在于核对勘查结果,即对先导孔进行压水试验,其中压水试验为对先导孔自上而下分段进行单点法压水试验,根据先导孔的压水试验,进而调整其他灌浆孔4的参数;

64.具体地,单点法压水试验在先导孔中自上而下分为三段:第一段为0.3mpa,第二段为0.5mpa,第三段及以下为1mpa;单点法压水试验的流量稳定标准为:在设计压力下每隔5min测读一次流量,连续四次读数中最大值与最小值之差小于最终值的10%,或最大值与最小值之差小于1l/min,本阶段试验即可结束,取最终值作为计算值。

65.确定灌浆孔4的参数后,在预设位置布设灌浆孔4,灌浆孔4的底端端口贯穿桩基2和连接桩3的上方桩冠,若干灌浆孔4分别与第一预埋管61和第二预埋管62之间相连通,灌浆孔4在竖直方向的投影分别与第一预埋管61在竖直方向的投影和第二预埋管62在竖直方向的投影相重合设置。

66.具体地,灌浆孔4的孔斜率最大偏差小于300mm,灌浆孔4的钻取采用清水冲洗、回转钻进的方法,灌浆孔4的钻取选用金刚石或硬质合金钻头,对灌浆孔4进行冲洗处理,具体地,灌浆孔4的冲洗处理方式为交替采用高压脉式冲洗和低压脉式冲洗;

67.灌浆孔4终孔后,对灌浆孔4进行灌浆,灌浆所采用的材料为等级为42.5mpa普通硅酸盐水泥,其浆液配比为水:水泥:膨润土:减水剂=0.7:1:0.015:0.002。

68.具体地,上述灌浆方法采用为全孔深孔口封闭、孔内循环同步压浆法,射浆管距灌段段小于或等于500mm。当对灌浆孔4的浆体注入流量不大于0.5l/min时,继续灌注30min;或浆体注入流量不大于1l/min时,继续灌注60min后,结束对此灌浆孔4的灌浆。

69.灌浆孔4灌注完成后,对灌浆孔4进行封孔处理,其中,灌浆孔4的封孔处理选用为压力灌浆封孔法,封孔压力控制在0.5~1mpa的范围之内。

70.具体地,对灌浆孔4的灌浆结束后,用浓浆置换出灌浆孔4内的水体,对灌浆孔4的

孔口进行卡塞封孔,封孔压力选为0.5mpa,时间为30min,待灌浆孔4内的浆液凝固后,灌浆孔4的上部空余部分使用浓水泥浆液二次封孔,灌浆孔4的孔口空余部分用水泥砂浆人工封填密实。

71.可选地,如图6所示,在s3中,以高压旋喷的方式在所述封水结构的外周形成第二止水构件9,包括以下步骤:

72.在第二预埋管之中钻设旋喷孔5,旋喷孔5中插入旋喷管;

73.具体地,钻机钻孔后,拔出钻杆,再插入旋喷管,在插管过程中,为防止泥砂堵塞喷嘴,压力控制在0.5~1.0mpa之间,旋喷管在插入过程中边射水。

74.旋喷管插入至设计深度后,启动旋喷管进行作业,同时逐步提升旋喷管;

75.具体地,旋喷管在达到设计深度后,旋喷管包括有高压水管和空压管,旋喷管连接有高压清水泵、泥浆泵和空压机,开动高压清水泵、泥浆泵、空压机和钻机进行旋转,并用仪表控制压力、流量和风量,分别达到预定数值时开始提升,旋喷管的提升速度15~25cm/min,继续旋喷和提升,旋喷管直至达到预期的加固高度后停止。

76.对旋喷孔5进行清孔处理;

77.具体地,向灌浆孔4中注入适量清水,开启高压清水泵,清洗灌浆孔4中残存的水泥浆,直至基本干净;同时,将粘附在喷浆管头上的土清洗干净。

78.对旋喷孔5的补浆,完成对高压旋喷桩的施工。

79.对第二止水构件9施工之前,桩基2和连接桩3两者的强度至少达到设计标准的80%。

80.在本实施例中,对高压旋喷桩的施工采用单重管高压旋喷注浆的方式,其中上述方式的压力控制为:气压不小于0.7mpa,水泥浆液压力不小于20mpa。

81.当注浆管置入钻孔,喷嘴达到设计标高即可喷射注浆。喷射注浆参数达到规定值后,按旋喷桩的工艺要求,提升注浆管,由下而上喷射注浆。钻杆在提升过程中的转速为15~20r/min,注浆管分段提升的搭接长度宜大于300mm。

82.旋喷孔5的中心移位偏差小于500mm,其垂直度的偏差小于200mm,旋喷管作业过程中冒浆量控制在10~25%。

83.综上,本技术提供的锚碇支护的封水结构具有如下有益效果:

84.通过上述封水结构,在桩基2和连接桩3依次间隔循环连接并围蔽形成封水结构,加固了基坑1外侧土层,有效防止了围堰滑坡及坍塌情况,对锚碇起到支护作用;同时,在桩基2和连接桩3上钻灌呈梅花形布置的灌浆孔4,在桩基2和连接桩3两者之中和两者的底端形成第一止水构件8,通过在桩基2和连接桩3两者的外侧连接处外周设置第二止水构件9,使得锚碇支护机构、第一止水构件8和第二止水构件9共同构成了一个完整的止水帷幕系统,减少所需施做的高压旋喷桩和灌浆孔4的数量,降低了施工成本,以及提升止水帷幕的施做效率;同时,使得第二止水构件9和第一止水构件8对锚碇支护的止水效果最大化。

85.实用新型的一些示例性实施例,但是本领域的技术人员将理解,在不脱离本实用新型的原理或精神的情况下,可以对这些示例性实施例做出改变,本实用新型的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。