1.本实用新型涉及一种抗拉隔震装置,属于工程隔震技术领域。

背景技术:

2.目前隔震技术已经广泛应用于桥梁、建筑等各行各业的工程领域,常用的隔震产品为橡胶支座。近年来在lng储罐设计中大量应用减隔震技术,特别是随着lng储罐大型化的趋势,隔震支座几乎成为超大型lng储罐的标配。常规隔震支座具有变形性能好、复位功能强、耐久性好等优点,但也存在抗拉力能力较弱等问题,根据《混凝土结构设计规范》gb 50010-2010(2015版),橡胶支座拉应力不能超过1mpa。因此在有较大抗拉力需求的场合就无法使用常规的橡胶隔震支座。而对于直径较大的筏板-基础结构,最外沿的桩基在水平地震作用下受到较大的拔力,对应的隔震支座也会受到较大的拉应力。对于超大型储罐,在地震烈度稍大的区域储罐桩基就受到较大的拔力,若采用常规的隔震支座,则必须增加隔震支座直径才能满足设计要求。隔震支座直径增加一方面增加隔震成本,另方面直径增大后隔震支座的预埋钢棒容易与桩基主筋冲突,增加施工难度,大大限制了行业的发展。

技术实现要素:

3.针对上述问题,本实用新型的目的是提供一种经济实用、拆装方便、整体性强的抗拉隔震装置。

4.为实现上述目的,本实用新型提出了以下技术方案:一种抗拉隔震装置,包括:隔震支座和抗拉单元;隔震支座包括上连接板和下连接板;抗拉单元包括连接上连接板的上滑轨、下滑轨和滑杆,下滑轨与上滑轨垂直设置,且与上滑轨滑动连接,形成第一滑动对;滑杆一端与下滑轨滑动连接,形成第二滑动对,另一端与下连接板可拆卸连接。

5.进一步,上滑轨为凹槽直线型导轨,其凹槽朝下;下滑轨也是直线型导轨,其上部形状为工字形,下部为凹槽;工字形凸起卡入上滑轨的凹槽中。

6.进一步,上滑轨的凹槽和下滑轨下部凹槽的两端均设置有限位部,限位部之间的距离不小于1.1d,d为隔震支座的有效直径。

7.进一步,滑杆包括一水平杆和一竖向连接杆,水平杆卡入下滑轨下部的凹槽中,竖向连接杆一端与水平杆连接,另一端与下连接板连接。

8.进一步,上滑轨通过螺栓固定在上连接板上,竖向连接杆通过螺栓固定在下连接板上,竖向连接杆中部设有扁位,在扁位旋转竖向连接杆,通过拧入下连接板的深度对隔震支座的高度进行微调。

9.进一步,竖向连接杆为横截面为方形的钢棒。

10.进一步,抗拉单元的数量为至少两个。

11.进一步,抗拉单元的数量通过下式进行计算:

12.滑杆;231-水平杆;232-竖向连接杆。

具体实施方式

32.为了使本领域技术人员更好的理解本实用新型的技术方向,通过具体实施例对本实用新型进行详细的描绘。然而应当理解,具体实施方式的提供仅为了更好地理解本实用新型,它们不应该理解成对本实用新型的限制。在本实用新型的描述中,需要理解的是,所用到的术语仅仅是用于描述的目的,而不能理解为指示或暗示相对重要性。

33.本实用新型涉及一种抗拉型隔震装置,该装置包括隔震支座1及数个抗拉单元2,抗拉单元2结构简单,可以在水平任意方向滑动,不影响隔震支座1水平方向的减隔震性能,且在竖直方向承受隔震支座1的竖向荷载,起到抗拉的作用;同时可以对滑杆23下部的竖向连接杆232进行竖向变形量的微调,在竖向抗拉的同时还能够进行变形协调。

34.实施例一

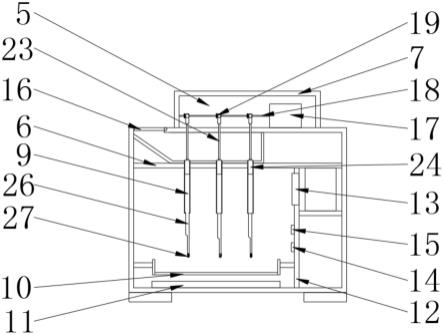

35.本实施例公开了一种抗拉隔震装置,如图1所示,包括:隔震支座1和抗拉单元2;隔震支座1包括上连接板11和下连接板12;抗拉单元2包括连接上连接板11的上滑轨21、下滑轨22和滑杆23,下滑轨22与上滑轨21垂直设置,且与上滑轨21滑动连接,并移至中间合适位置,形成第一滑动对;滑杆23一端与下滑轨22滑动连接,并移至中间合适位置,形成第二滑动对,另一端与下连接板12可拆卸连接。上滑轨21与下滑轨22成90

°

布置并能够方便滑动,能满足地震作用下隔震支座1的任意方向移动。

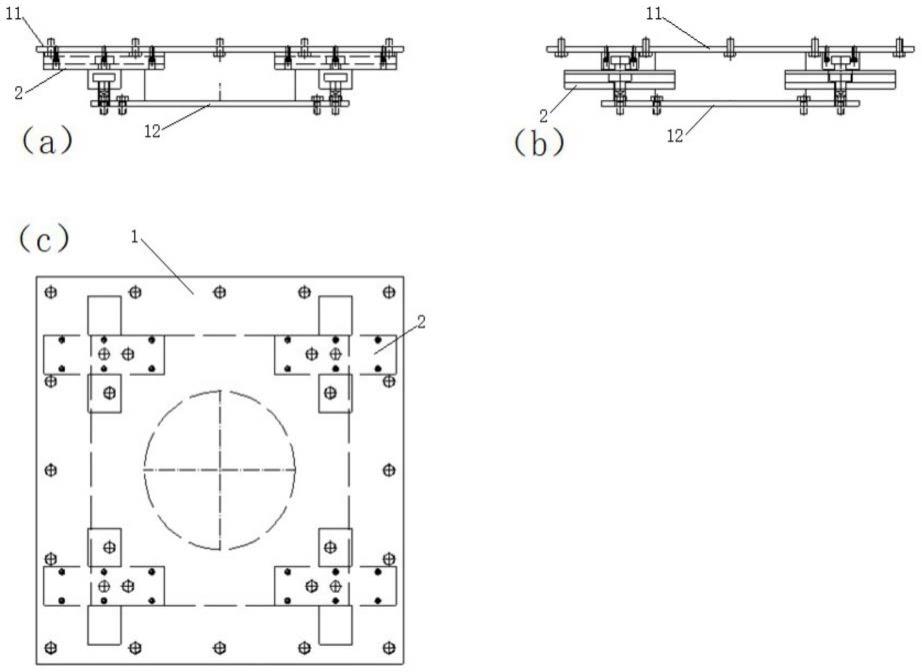

36.如图1所示,抗拉单元2为多个,如图1(c)中设有四个抗拉单元2。抗拉单元2的数量可以根据需要确定。抗拉单元2的数量通过下式进行计算:

[0037][0038]

式中,σ为抵抗隔震支座1的位移所需的应力,d为隔震支座1的有效直径,为竖向连接杆232的直径,s为许用应力。若抗拉单元2为四个,则抗拉单元2通过螺栓固定在隔震支座1的上连接板11和下连接板12上,抗拉单元2和隔震支座1均为独立的成品。

[0039]

如图2、图3和图4所示,上滑轨21为凹槽直线型导轨,其凹槽朝下,上滑轨21通过六颗螺栓固定在隔震支座1的上连接钢板上面,本实施例中优选上滑轨21通过螺栓固定在上连接板11上,上滑轨21开有凹槽及沉头螺钉孔,开槽的尺寸及螺钉头的尺寸数量等经详细计算后确定,把上滑轨21的螺钉孔与上连接钢板的连接孔对位后锁紧连接螺钉,从而完成上滑轨21的固定。下滑轨22也是直线型导轨,其上部形状为工字形,下部为凹槽;工字形凸起卡入上滑轨21的凹槽中,下滑轨22可以在上滑轨21凹槽内沿轴向自由滑动。上滑轨21的凹槽和下滑轨22的下部的凹槽的两端均设置有限位部,限位部之间的距离不小于1.1d,d为隔震支座1的有效直径。

[0040]

如图5所示,滑杆23包括一水平杆231和一竖向连接杆232,水平杆231卡入下滑轨22的下部的凹槽中,水平滑杆23可以在下滑轨22凹槽中沿轴向自由滑动。竖向连接杆232一端通过螺栓与水平杆231连接,竖向连接杆232的另一端设有螺纹,其也通过螺栓与下连接板12连接。竖向连接杆232通过螺栓固定在下连接板12上,竖向连接杆232中部铣有扁位,在扁位旋转竖向连接杆232,通过拧入下连接板12的深度对隔震支座1的高度进行微调,用扳

手卡住中部的扁位旋转即可实现。这样可以控制橡胶支座在竖直方向的变形量,从控制隔震支座1的橡胶部分受到的拉应力大小,并且可以保证各个抗拉单元2协同受力。抗拉单元2与隔震支座1上下板通过螺栓连接,抗拉单元2的上滑轨21、下滑轨22和滑杆23通过卡槽连接,整个结构没有上下变形的间隙,当隔震支座1受到较大的竖向荷载时,荷载通过隔震支座1上下板传递给抗拉单元2,隔震支座1的橡胶部分不会受到拉力,从而达到抗拉的作用。

[0041]

在本实施例中,竖向连接杆232优选为横截面为方形的钢棒,此种设计适合于支座按照空间较大的情况,方便控制连接杆螺纹的拧入深度。

[0042]

假设第一滑动对的滑动方向为x方向,第二滑动对的滑动方向为y方向。当隔震支座1受到x方向的地震荷载时,下滑轨22的工字形凸起在上滑轨21的凹槽中沿x方向滑动;当隔震支座1受到y方向的地震荷载时,滑杆23的水平杆231在下滑轨22的凹槽中沿y方向滑动;当隔震支座1受到x和y方向之间的地震荷载时,假设隔震支座1的中心由(0,0)移动沿角度α距离u时,则下滑轨22沿x方向滑动距离ucos(α),则下滑轨22沿x方向的滑动距离为ucos(α),同时滑杆23沿y方向的滑动距离为usin(α),α是隔震支座1的移动角度,u是隔震支座1的移动距离。由此可以看出,在隔震支座1上安装设抗拉单元2不会影响其水平方向的变形,从而不会影响隔震支座1的减隔震功能。

[0043]

设隔震支座1有效直径为d,根据《混凝土结构设计规范》gb 50010-2010(2015版)的要求,支座的最大水平位移为0.55d,螺栓与板边缘的最小距离为l

bolt

,上述参数根据设计规范确定,根据上述参数确定连接板尺寸满足以下要求:

[0044][0045][0046]

其中,隔震支座1的有效直径为d。

[0047]

实施例二

[0048]

基于相同的发明构思,本实施例公开了一种抗拉隔震装置,与实施例一相比,如图6所示,本实施例中抗拉单元2的数量为两个,本实施例中抗拉单元2的安装位置由连接板的四个角变为短边的中心位置。通过调整抗拉单元2的数量,可以更好地适应安装隔震支座1的空间,当x方向空间较小,y方向空间较大时,采用四个抗拉单元2可能安装不下,此时可以采用本实施例的情形进行安装。

[0049]

实施例三

[0050]

基于相同的发明构思,本实施例公开了一种抗拉隔震装置,与实施例一相比,如图7所示,主要区别在于抗拉单元2倒置安装,上连接板11尺寸较小,下连接板12尺寸较大。通过改变抗拉单元2安装方向,可以更好地适应安装隔震支座1的结构,当支墩在上部,需要在支墩与筏板之间安装该装置时,由于支墩尺寸相对较小,筏板能够用于安装支座的空间较大,此时可以采用本实施例的情形进行安装。

[0051]

最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制,尽管参照上述实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者等同替换,而未脱离本实用新型精神和范围的任何修改或者等同替换,其均应涵盖在本实用新型的权利要求保护范围之内。上述内容仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本

技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。